船用柴油機振動水平評級測試分析

許春曉,徐傳燕,陳美宏,李光勝

山東交通學院 汽車工程學院,山東 濟南 250357

0 引言

隨著對船舶舒適度認證要求的提高,船用柴油機的振動噪聲控制越來越受到重視[1]。研究表明,較大的振動噪聲是引起機械故障的原因之一。柴油機在安裝之前需要評定其振動烈度級,確定柴油機振動符合要求,減小后期某些故障發(fā)生的概率。

文獻[2]通過試驗對比柴油機安裝二階往復慣性力平衡機構前、后3個方向的振動特性,證明該平衡機構有一定的減振效果;文獻[3]基于性能和實踐的需求,比較了不同指標和標準之間的差異,提出對現(xiàn)有標準的改進建議;文獻[4]利用ADAMS軟件搭建了4120SG柴油機的配氣系統(tǒng)動力學模型,得到柴油機的振動響應,對比仿真與試驗結果,分析搖臂座處振動頻譜,得出柴油機的0.5諧次振動與配氣機構有關;文獻[5]采用了HHT(Hilbert-Huang transform)方法對柴油機缸蓋振動的時域和頻域響應進行了分析,研究表明振動信號的頻率分量由局部沖擊的高頻振動和有調頻調幅的低頻振動組成,通過試驗證明了振動信號主要集中在高頻區(qū)域;文獻[6]利用快速傅里葉變換與均方根方法,研究得到液化石油氣雙燃料發(fā)動機氣缸體的振動頻率主要分布在較窄的頻率區(qū)域內,相較于相同運行條件下柴油發(fā)動機,雙燃料發(fā)動機的振動水平較低;文獻[7]利用試驗分析了不同工況下柴油機的振動響應頻率分量;文獻[8]利用相干分析方法,只保留氣缸燃燒過程中產生的振動信號,對燃燒過程特征點進行識別,測試調整后的噴油器噴射參數(shù)和發(fā)動機參數(shù),研究了氣缸缸內壓力與缸體加速度的關系;文獻[9]對柴油機振動的機理研究,提出了對柴油機局部振動和噪聲的有效控制方法,減少柴油機因振動引起的故障發(fā)生概率;文獻[10]根據(jù)試驗得到汽油發(fā)動機振動加速度信號,研究振動產生的機理,提出了用2向(即y、z方向)總加速度評價發(fā)動機振級的方法;文獻[11]研究了某裝甲車柴油發(fā)動機不同彈性支撐下、不同工況的振動特性,結果表明機體振動隨轉速、負荷的增大而增大,為選擇合適的隔振元件提供了依據(jù)。LMS公司在邊界條件分析方面取得了很多成果,采用軟件仿真得出的結果與實際系統(tǒng)具有很高的相似性。

本文中以某船用柴油機為研究對象,通過試驗測量發(fā)動機在空載穩(wěn)速和推進工況時的缸體振動加速度信號,分析加速度信號的頻譜和傳遞函數(shù),確定頻率范圍,得到不同轉速下各測點振動烈度級與轉速的關系,為進一步分析柴油機的振動提供參考。

1 船用柴油機振動評級

振動烈度是最大值、平均值、均方根或其他描述振動參數(shù)的一個或一組數(shù)據(jù),涉及多個瞬態(tài)值或多個平均值[12]。振動烈度等級應該從每臺機器主結構上測點處測量的位移、速度、加速度的最大總均方根值得到,按照3個總均方根結果得到3個振動烈度級[13]。本測試試驗中選取加速度均方根作為評級標準。

根據(jù)文獻[13],由頻率為2~10 Hz時得到的穩(wěn)定位移計算位移總振級,位移總振級均方根

(1)

式中:D(t)為振動位移隨時間變化的函數(shù);T為測量周期,s。

根據(jù)文獻[13],由頻率為10~250 Hz時得到的穩(wěn)定速度計算速度總振級,速度總振級均方根

(2)

式中:v(t)為振動速度隨時間變化的函數(shù)。

根據(jù)文獻[13],由頻率為250~1000 Hz時得到的穩(wěn)定加速度計算加速度總振級,加速度總振級均方根

(3)

式中:a(t)為振動加速度隨時間變化的函數(shù)。

本文中使用加速度傳感器測量加速度信號,用加速度均方根對柴油機振動烈度級進行評價。

2 柴油機振動測試試驗

2.1 試驗測試設備

測試所需試驗儀器設備如表1所示。

表1 測試試驗儀器

振動測試試驗采用數(shù)據(jù)采集分析系統(tǒng)SCANDAS動態(tài)數(shù)據(jù)采集儀和LMS Test.lab數(shù)據(jù)采集分析軟件[14],采集柴油機表面的振動加速度,分析其空載穩(wěn)速及推進工況時的振動特性并評價其振動烈度級。SCANDAS動態(tài)數(shù)據(jù)采集儀包括40通道振動噪聲信號輸入、2通道轉速輸入、2通道信號輸出,每個通道最大采樣頻率為204.8 kHz,測試系統(tǒng)配置振動噪聲工作中常用的高溫單向傳感器、振動加速度傳感器,能夠滿足絕大部分試驗測試任務。LMS Test.lab系統(tǒng)提供振動噪聲以及相關信號的測試、分析、評價等全方位的解決方案[14]。

2.2 測點布置

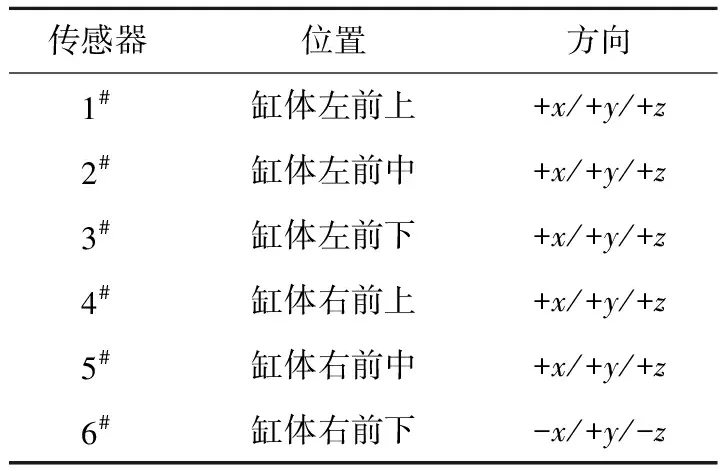

根據(jù)該型號柴油機測試需求,在機體表面布置測點測試評定該機振動烈度級,具體測點位置和測試方向如表2所示(x方向為橫向,y方向為軸向,z方向為垂向),各測點的具體布置位置如圖1所示。

表2 空載穩(wěn)速工況測點位置和方向

圖1 缸體空載穩(wěn)速工況測點

2.3 測試工況

本次試驗測試的工況為空載穩(wěn)速,柴油機的測試轉速為400~1000 r/min,每間隔50 r/min遞增,根據(jù)企業(yè)提供資料,800~850 r/min為重點關注轉速,每間隔10 r/min遞增。轉速穩(wěn)定后采集各測試位置的振動加速度,每個穩(wěn)速工況下測試2組數(shù)據(jù)。為滿足其他研究要求,設置數(shù)據(jù)測試帶寬為0~6400 Hz,設置頻率分辨率為0.25 Hz。通常采用振動加速度均方根評定振動烈度級,根據(jù)文獻[13]要求,其分析頻率范圍為250~1000 Hz。

3 測試數(shù)據(jù)處理與分析

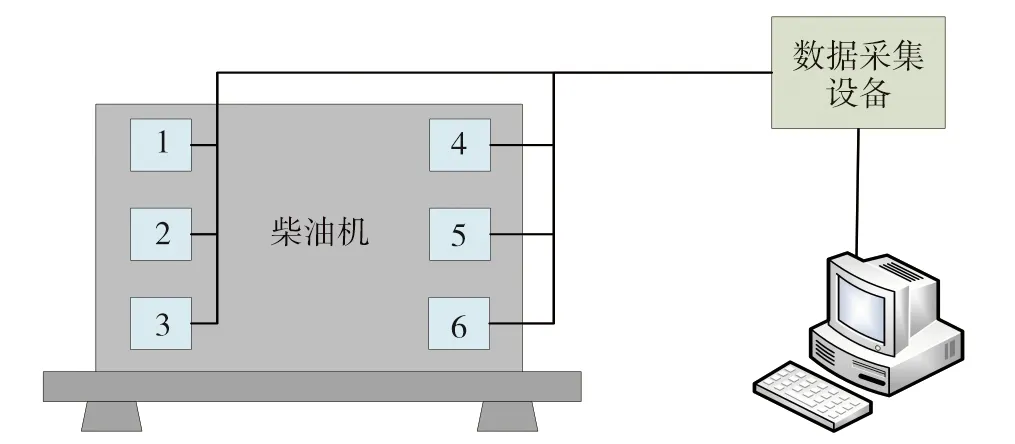

按照文獻[13]規(guī)定的空載穩(wěn)速工況及測點(1#~6#測點)要求進行測試,計算各測點250~1000 Hz的振動加速度,各測點在x、y、z方向的振動加速度如圖2所示,x、y、z不同方向各測點的振動加速度對比如圖3所示。

圖2 空載穩(wěn)速工況各測點在x、y、z方向的振動加速度

圖3 空載穩(wěn)速工況x、y、z方向各測點振動加速度

由圖2可知:x向(即橫向)加速度幅值最大,y向(即軸向)幅值最小,z向(即垂向)幅值接近x向,總體呈現(xiàn)總加速度隨轉速升高而增大的趨勢。由圖3可知:5#、6#測點在各個方向的振動加速度基本一致,2#測點x、y方向的幅值變化趨勢基本一致,但幅值不同;3#、5#、6#測點在轉速為700 r/min后基本穩(wěn)定,結合圖2、3分析,3#、5#、6#測點的z向加速度幅值最大,與其他測點相比,該位置處2#測點的幅值小于其他位置測點,原因可能是該測點距離燃燒室較遠。

3.1 空載穩(wěn)速振動烈度評級

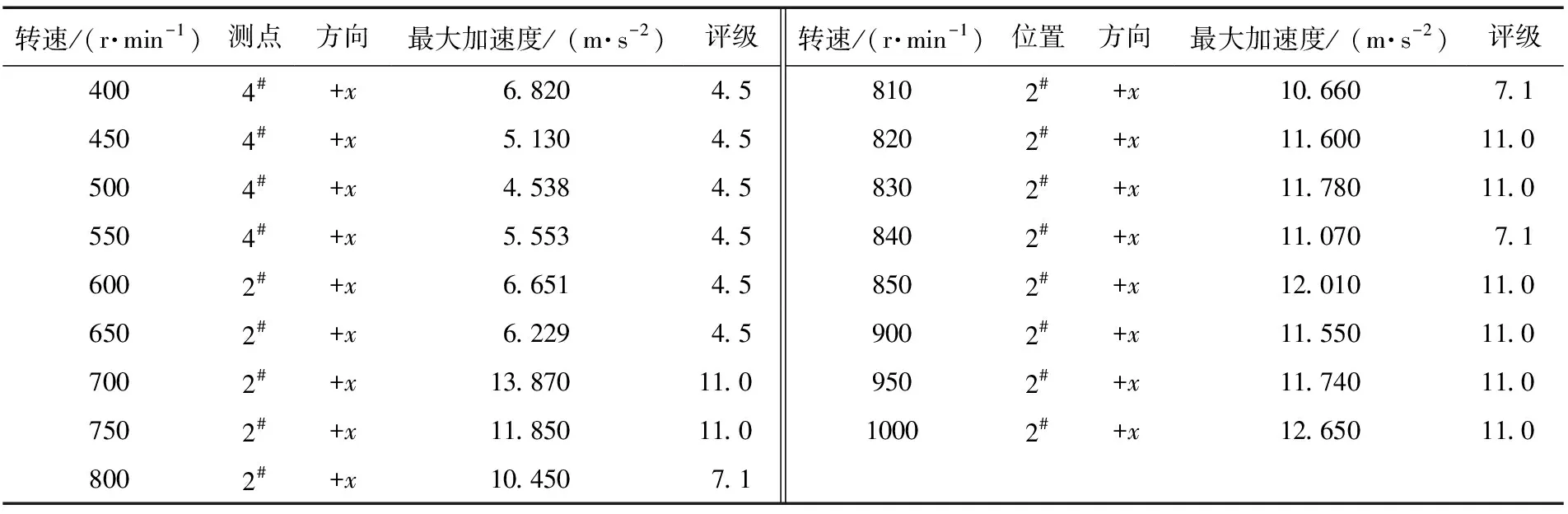

根據(jù)文獻[13],所有測點處的最大振動烈度級為該機器振動烈度級。由測試數(shù)據(jù)計算結果和參考文獻[13]振動烈度級,空載、穩(wěn)速工況各測點的最大振動加速度及振動烈度評級如表3所示。

表3 空載穩(wěn)速工況下各測點最大振動加速度及振動烈度評級

由表3可知:空載穩(wěn)速工況時各轉速最大振動加速度均為+x方向,轉速為700 r/min時缸體左前中測點最大振動加速度為13.87 m/s2,振動烈度級為11.0級;振動加速度基本隨轉速的升高而增大,各轉速下最大加速度大部分出現(xiàn)在2#測點,今后應進一步探究該測點處振動加速度大的原因。

3.2 推進工況振動烈度評級

由于空載穩(wěn)速工況下不足以得出有效的結論,因此在2#測點進行缸體推進試驗,推進工況及振動評級如表4所示。由表4可知:柴油機在推進工況下振動加速度隨轉速和負荷的增大而增大,最高速且滿載(1000 r/min、100%負載)時振動加速度最大,為14.967 m/s2,振動烈度級為11.0級。

表4 推進工況測試參數(shù)及振動烈度評級

空載、發(fā)動機轉速為700 r/min時,缸體2#測點的振動響應頻譜和缸體傳遞函數(shù)如圖4、5所示。

a)頻率為0~3000 Hz b)頻率為0~1000 Hz

由圖4可知:頻率在1700 Hz附近的中頻振動有較大的能量分布,但在250~1000 Hz內,最大振動加速度的頻率約為820.32 Hz,對應該柴油機70倍頻處;在低頻區(qū)域,各頻率振幅變化不大,即在空載、轉速為700 r/min時,激起中頻振動,使這個頻段內的振動加速度明顯增大。

由圖5可知:振動頻率為679~934 Hz時缸體存在寬頻固有頻率,空載、發(fā)動機轉速為700 r/min時,柴油機異常振動激起了某些部件此頻段的固有頻率振動,引起較小的缸體共振,對應振動加速度增大。

a)頻率為0~3000 Hz b)頻率為0~1000 Hz

4 結論

1)從穩(wěn)速工況的振動烈度測試數(shù)據(jù)可以看出,x向(即橫向)幅值最大,y向(即軸向)幅值最小,z向(即垂向)幅值接近x向。

2)根據(jù)傳遞函數(shù)可知,缸體在679~934 Hz存在寬頻固有頻率,空載發(fā)動機轉速為700 r/min時激起較小的缸體共振,對應振動總值增大,振動烈度級為11級。

3)總振動加速度基本隨轉速的升高而增大,缸體共振在特定轉速下必然存在,只要振動不超標即可。該測試研究對改進柴油機振動具有一定的參考意義。