船用柴油機連桿螺栓脫落故障分析及優化

張震,許維鑫*,姜寧寧,劉毅,穆振仟,馬冬霞,李玉勝

1.淄柴機器有限公司,山東 淄博 255000;2.淄柴動力有限公司,山東 淄博 255000;3.山東理工大學 機械工程學院,山東 淄博 255000

0 引言

連桿部件是柴油機連接活塞部件與曲軸部件的關鍵運動副,主要包含連桿本體、連桿端蓋、小端襯套、連桿瓦及連桿螺栓。連桿部件的主要功能是將活塞部件的往復運動轉變至曲軸的旋轉運動,達到柴油機做功的目的[1-3]。

船舶事故分析表明,連桿部件在正常運行工況中最易發生的故障為連桿螺栓斷裂,該斷裂多數為材料達到或超過疲勞極限導致的疲勞斷裂[4-5]。連桿部件在實際運行工作中受到氣缸燃燒室內部爆發壓力的壓縮沖擊力及曲軸旋轉帶來的往復慣性力,連桿部件長期處于嚴重的疲勞運轉狀態,極易發生斷裂故障。連桿部件出現故障影響柴油機的正常運轉,直接導致船舶柴油機停機,嚴重時會造成機體等零部件損傷,導致船舶失去主推動力,無法保證航運需求,在海浪較高的海域甚至會造成船舶沉沒。

朱德琦[6]建立船舶柴油機連桿部件的三維模型,仿真計算了連桿在預緊工況、最大拉力工況和最大壓力工況下的等效應力;楊曉麗等[7]以某船用低速柴油機連桿為研究對象,仿真分析了連桿的結構強度,并對連桿疲勞強度進行了校核。

本文中針對某船用柴油機的連桿螺栓扭曲脫落故障,仿真分析船舶柴油機連桿部件結構,計算連桿部件材料機械性能及強度,對整個連桿部件進行優化設計,在保障連桿本體及連桿螺栓等零部件強度足夠的前提下,采取輕量化設計理念,分散連桿部件的應力集中點,降低應力。

1 連桿部件故障現象及分析

1.1 連桿部件故障現象

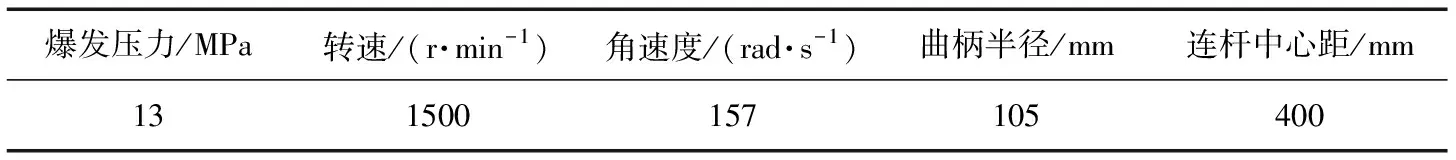

某船用柴油機在運行過程中,突然異常停車,經檢查發現連桿螺栓扭曲脫落,連桿撞破機體甩出至機體外側。柴油機主要技術參數如表1所示,不同連桿螺栓斷裂切口如圖1所示。

表1 柴油機主要參數

a)疲勞斷裂 b)塑性變形斷裂

由圖1可知:故障螺栓斷裂方式為疲勞斷裂和因塑性變形導致的斷裂。

1.2 連桿部件故障原因分析

1.2.1 連桿螺栓強度

該船用柴油機連桿部件采用4個螺栓連接方式,斷裂面的位置主要集中在連桿螺栓桿身與螺紋連接處。分析認為,柴油機正常運轉過程中,連桿螺栓及連桿體螺紋處會產生快速振動,導致螺紋處面與面快速磨損,進而將連桿螺栓的應力集中位置轉移至螺紋根部,同時該位置還承受振動導致的剪切應力和旋轉導致的彎曲應力共同作用。長時間運行時,連桿螺栓強度不能滿足需求,出現疲勞受損,導致連桿螺栓斷裂。

1.2.2 螺栓緊固方式

該柴油機連桿螺栓應采用定力矩方式進行緊固,但在柴油機實際裝配過程中,連桿螺栓的預緊力矩采用人工手動預緊,且未設定固定預緊力矩,預緊力矩不一致易導致緊固力矩過大或過小,4個螺栓的力矩出現偏差。柴油機高速運行過程中,螺栓所承受的拉力大,應力更加集中,若擰緊過程中預緊力過大,緊固力矩可能超過材料的屈服極限,在往復旋轉產生的慣性力作用下,連桿螺栓受到慣性沖擊導致斷裂故障發生。因此,連桿螺栓與連桿端蓋配合安裝的力矩擰緊方式應進行優化。

2 仿真分析

2.1 三維模型建立

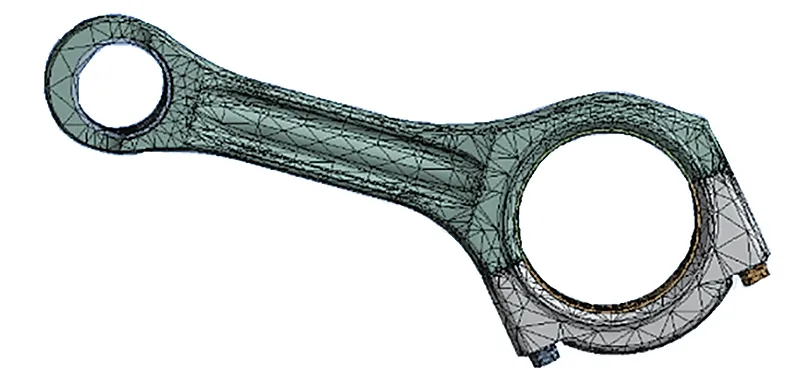

針對連桿部件出現的螺栓脫落故障,利用三維軟件CREO 2.0建立連桿本體、端蓋、螺栓的有限元模型,三維模型如圖2所示。

圖2 三維仿真模型

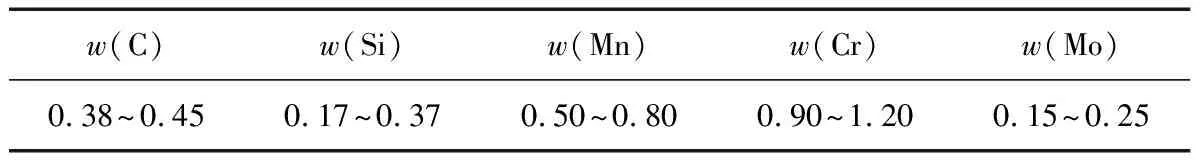

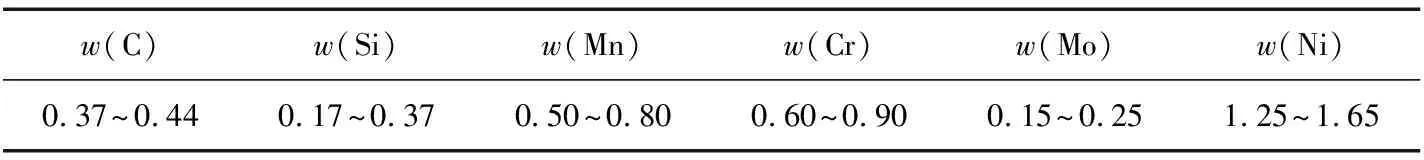

建模過程中,將連桿本體、連桿端蓋及連桿螺栓組合成一個模型,省略活塞銷、曲軸的裝配,對整個組合模型進行簡易處理,便于進行網格劃分,定義材料屬性為42CrMoA,材料化學成分及力學性能如表2、3所示。

表2 42CrMoA材料化學成分的質量分數 %

2.2 網格劃分及邊界條件

由于連桿結構較為復雜,采用ANSYS Workbench Meshing軟件中的Automatic進行網格自動劃分,共生成27 145個單元。對連桿大端軸瓦內徑面施加固定約束,對小端襯套的內孔表面施加力矩載荷,載荷為52.8 kN,力矩為垂直方向。

2.3 仿真結果分析

依據經驗公式,安全系數

(1)

式中:σ1p為拉壓疲勞強度,Pa;kσ為應力集中系數,kσ=5.25;εσ為絕對尺寸影響因數,εσ=1;β為工藝因數,β= 0.8;σ1a為應力幅,MPa;ψσ為材料疲勞循環敏感因數,ψσ=0.1;σ1max為螺紋根部最大應力,MPa。

2.3.1 連桿部件計算校核

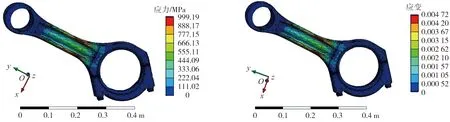

連桿主要承受曲軸的旋轉運動力和活塞的往復運動力,選取連桿部件建立有限元模型,對連桿部件大端內孔施加固定約束,對連桿小端內孔施加受力載荷,受力載荷方向為朝向連桿大端。保持連桿大端為固定點,連桿小端內孔受力設定為最大爆發壓力下所受的力。通過施加載荷分析,連桿部件等效應力如圖3所示,連桿部件等效應變如圖4所示,連桿部件總變形如圖5所示。

圖3 連桿部件等效應力分析結果 圖4 連桿部件等效應變分析結果

圖5 連桿部件總變形結果

由圖3~5可知:連桿桿身所承受的最大應力為999.19 MPa,最大受力位置為連桿桿身,最大受力在材料允許范圍內,連桿桿身不存在應力集中位置;連桿本體的最大等效應變為0.004 72;連桿最大變形為4.183 mm。按照受力分析及變形的計算安全系數為3.09,根據文獻[8],許用安全系數為1.5~2.0,滿足最大工況的使用要求

2.3.2 連桿螺栓計算校核

建立連桿螺栓有限元模型[9-10],對連桿螺栓進行網格劃分,共生成1115個單元,對螺栓頂部平面施加固定約束,對螺栓螺紋處施加受力載荷,受力載荷方向為背向螺栓頂部[11-14]。連桿螺栓材料為42CrMoA, 設定連桿螺栓頂部平面為固定點,連桿螺栓螺紋處為受力點,受力為最大爆發壓力下的力。使用Workbench對螺栓進行受力分析,連桿螺栓等效應力分析結果如圖6所示,連桿螺栓等效應變分析結果圖7所示。

圖6 連桿螺栓等效應力分析結果 圖7 連桿螺栓等效應變分析結果

由圖6可知:連桿螺栓的最大應力為1 308.7 MPa,連桿螺栓在最惡劣工況下所受到的拉力超過材料本身的極限拉力。由圖7可知,連桿螺栓的最大等效應變為0.006 63。連桿大端本身為斜切口樣式,連桿螺栓在受到拉伸力的過程中還受到相對應的剪切力,計算桿身的安全系數為1.346,小于許用安全系數(1.5~2.0),連桿螺栓在柴油機額定轉速及額定功率狀態下運行存在安全風險。

3 連桿螺栓優化及驗證

連桿螺栓為一類高強度螺栓,在拉力及剪切力的作用下,易發生疲勞斷裂,因此提高連桿螺栓的強度是排除故障的主要措施。

3.1 更換螺栓材料

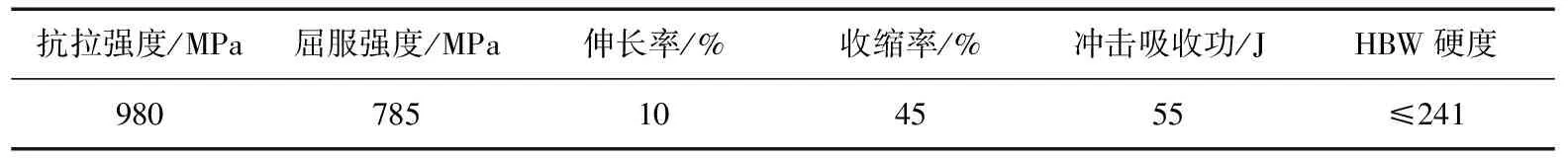

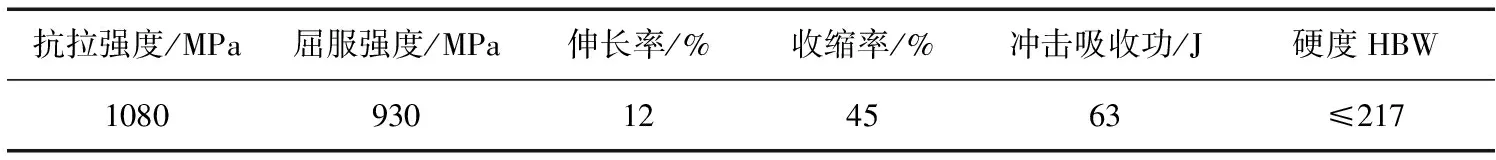

選用40CrNiMo材料,材料化學成分及其質量分數如表4所示,力學性能如表5所示。

表4 40CrNiMo材料化學成分的質量分數 %

表5 40CrNiMo材料力學性能

由表3~5可知:40CrNiMo材料的硬度高于42CrMoA,沖擊吸收功略低,說明沖擊韌性低,淬透性好,40CrNiMo材料在機械性能和韌性上更具優勢[15]。

表3 42CrMoA材料力學性能

3.2 優化螺栓結構

將螺紋由M14改為M16,螺桿直徑由Φ12 mm增加至Φ14 mm,支撐面由Φ23 mm增加至Φ26 mm,滿足標準外六角螺栓尺寸,螺紋長度增加5 mm,螺栓總長度增加5 mm。

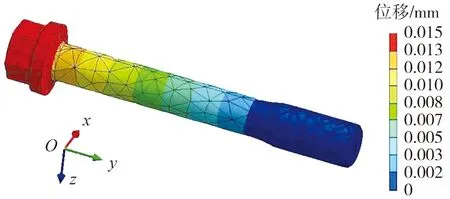

對優化后的螺栓進行三維仿真分析,通過Workbench進行受力分析,優化后螺栓等效應力分析結果如圖8所示,優化后螺栓等效應變分析結果如圖9所示,優化后螺栓總變形結果如圖10所示。

圖8 優化后螺栓等效應力分析結果 圖9 優化后螺栓等效應變分析結果

圖10 優化后螺栓總變形結果

由圖8~10可知:優化后的連桿螺栓在最大爆壓下承受的最大應力為664.6 MPa,未超過抗拉許用應力;連桿螺栓的最大等效應變為0.003 2;連桿螺栓最大位移為0.015 mm。優化后的連桿螺栓安全裕度較大。

3.3 優化連桿螺栓擰緊力矩

原結構采用定力矩擰緊,該擰緊方式對人員、機械設備的要求較高,對螺栓、配合零部件加工精度的要求較高,否則會出現假性力矩現象[16-18]。通過不同的擰緊方式對連桿螺栓進行試驗驗證,發現采用力矩加轉角度的擰緊方式最佳。力矩加轉角的擰緊方式可以避免假性力矩及零部件變形,同時可以通過轉角監控擰緊過程中出現的異常狀況,確保螺栓力矩達到設計要求。

經過優化改進后,再次對改進效果進行驗證,由式(1)可得,螺紋根部n=3.07>2,連桿螺栓在最高運行工況下安全可靠。

3.4 實船驗證

對連桿部件進行優化改進后,生產試制樣品進行實船驗證,安裝于某柴油機運行3000 h后,拆檢連桿螺栓等零部件,檢測無異常。改進后的連桿本體及連桿螺栓通過了實船驗證,材料性能更加穩定,大幅提高了柴油機運行可靠性,解決了連桿斷裂故障。

4 結論

1)連桿螺栓斷裂部件的主要原因是材料機械性能因素、螺栓擰緊方式不當。

2)通過對某船用柴油機的連桿部件及連桿螺栓進行三維仿真分析及強度校核,提高了連桿螺栓可靠性。

3)連桿螺栓疲勞強度設計時,首先應降低螺栓的應力,配合采用柔性連桿螺栓設計,降低連桿螺栓在最高運行工況下的交變載荷應力,提高強度。