CNG發動機排氣門-座圈磨損機理分析與改進

李加旺,張志福,田身軍,李德銀

奇瑞汽車股份有限公司,安徽 蕪湖 241009

0 引言

為了滿足日益嚴格的排放標準和低油耗需求,各大主機廠在提高發動機熱效率的同時不斷尋找清潔的代用燃料。作為清潔燃料,壓縮天然氣(compressed natural gas, CNG)可降低爆震敏感性,提高壓縮比和燃燒效率,減少CO2排放,燃燒產生的顆粒物也很少,汽車尾氣排放更容易達到國六標準,相同行駛里程的燃料成本較汽油機大幅降低[1]。CNG燃料發動機在原基礎機型上改動小,主機廠投資少,用戶使用成本低,因此越來越受到汽車行業青睞。

CNG發動機排氣門-座圈磨損失效是行業技術難題,經常出現由于排氣門-座圈異常磨損造成氣門密封不嚴,導致發動機失火抖動或加速無力的情況。關于該失效模式的研究較多,大部分改進措施局限于經驗方法和試驗結果。本文中以某1.6 L CNG發動機作為研究對象,對CNG發動機排氣門-座圈磨損機理進行深入研究,找到影響CNG排氣門-座圈磨損特性的關鍵因素,圍繞關鍵影響因素進行優化,為CNG發動機排氣門-座圈選型設計和改進提供參考。

1 CNG燃燒特性對排氣門-座圈磨損的影響

相比于汽油的燃燒速度(39~47 m/s),CNG在缸內的燃燒速度(33.8 m/s)較慢,致使氣門座圈和導管在高溫狀態下的工作時間相對較長,CNG沒有液態汽油燃燒的氣化吸熱過程,燃燒的最高溫度高于汽油燃燒溫度,燃燒溫度高達1000 ℃,因此氣門和座圈的溫度很高。采用氣門和座圈特制樣件進行的溫度場測試結果為:CNG排氣門接觸錐面溫度比汽油機高50~80 ℃,CNG排氣座圈接觸面溫度比汽油機高30~50 ℃。

CNG主要成分為甲烷(CH4),與新鮮空氣易充分混合,實現了理論空燃比下的完全燃燒,但燃燒產物過于潔凈,沒有潤滑成分,氣門與座圈之間完全沒有潤滑而處于干摩擦狀態[2],造成氣門-座圈早期磨損失效。

2 CNG排氣門-座圈磨損機理

2.1 磨損類型分析

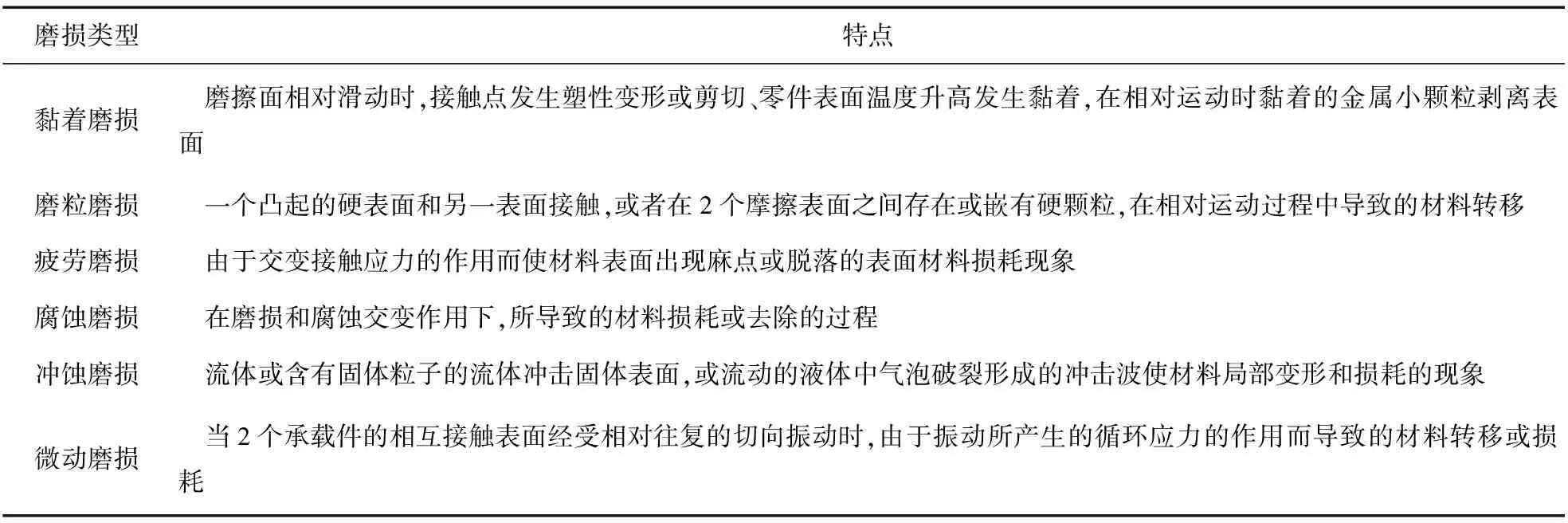

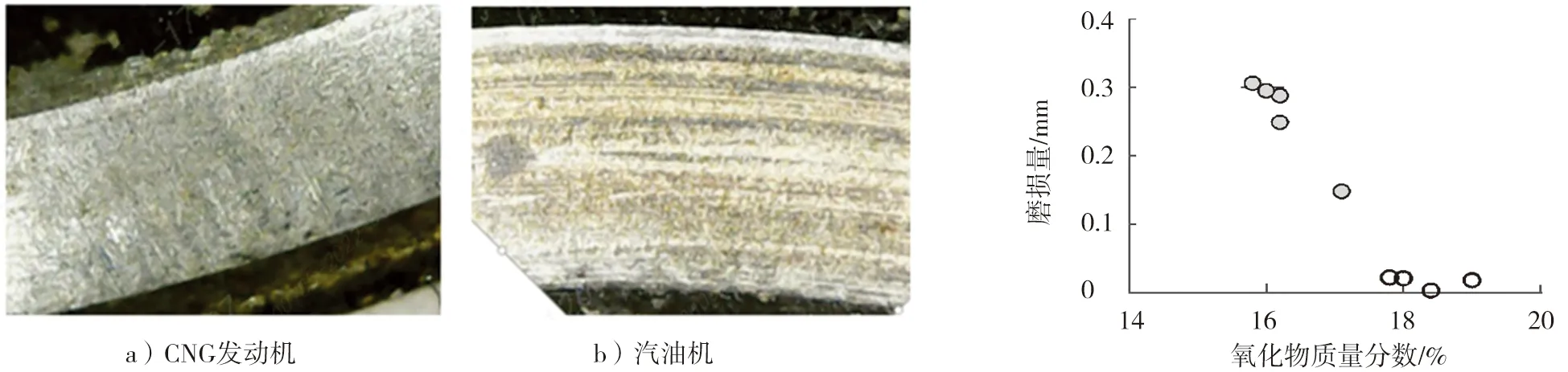

機械磨損主要有黏著磨損、磨粒磨損、表面疲勞磨損、腐蝕磨損、沖蝕磨損和微動磨損6種類型,各種機械磨損的特點見表1。機械摩擦副之間的磨損通常是幾種磨損共同作用,但在一定條件下,以某一種磨損為主。

表1 機械磨損類型及其特點

正常摩損座圈的顯微照片如圖1所示。由圖1可以看出正常摩損座圈的金相組織較穩定,無剝離和塑性變形,藍色圈內顯微組織正常。某1.6 L CNG發動機開發過程中排氣門-座圈異常磨損,為確定磨損類型,將排氣門-座圈置于電子顯微鏡下觀察,結果如圖2所示。由圖2可知:座圈的金相組織呈現較粗糙的剝離現象(紅圈所示)和塑性流動(紅色箭頭所示),摩擦副表面局部發生黏著,在相對運動時黏著的金屬小顆粒被分開或被拉出來,形成典型的黏著磨損。

圖1 正常磨損座圈顯微組織 圖2 異常磨損座圈顯微組織

2.2 黏著磨損機理

黏著磨損是在滑動摩擦條件下,因缺少潤滑油或摩擦處的氧化膜被破壞,摩擦副表面局部發生黏著,在相對運動時黏著小顆粒被分開或被拉出來,由一個表面轉移到另一個表面,或脫落成磨屑而產生的磨損。

2.2.1 阿查德(Archard)磨損理論

假設在一系列等高度、大小相仿的半球形微凸體上形成磨屑,單個微凸體的接觸面積的半徑為r,面積為πr2,半球的體積V=2πr3/3,則所受載荷Ni=σbπr2,其中,σb為較軟材料的屈服極限,Pa。設n為接觸表面間接觸點數,L為滑動距離,則總體積磨損量

(1)

所受法向總載荷

N=nσbπr2。

(2)

由式(1)(2)可得:

(3)

一對摩擦副在整個磨損過程中,微凸體不會每次都被剪斷成為磨屑,而是存在一定概率,因此:

(4)

式中:k為黏著磨損系數,mm3/(N·mm)。k受很多因素影響,通過一定試驗方法和大量試驗數據獲得。

在一定摩擦邊界范圍,當接觸應力在彈性范圍內,k變化不大,磨損量與法向載荷成正比,與較軟材料的屈服強度成反比;而當載荷增加到使接觸應力超過材料屈服極限,產生塑性變形破壞,摩擦表面組織呈現塑性流動或剝落,出現劇烈的黏著磨損——咬合,則摩擦表面被嚴重破壞。因此,當接觸應力超過材料屈服極限,阿查德磨損定律不再適用,磨損特性發生根本性改變[3]。

2.2.2 羅厄(Rowe)對阿查德理論的修正

羅厄考慮了摩擦副表面膜的影響,有表面膜存在時金屬直接接觸的面積只是真實接觸面積的一部分[4]。設Am為金屬直接接觸的面積,Ar為真實接觸面積(包括有表面膜分隔的面積),β為表面膜分隔缺陷因數,則β=Am/Ar,且β<1。

羅厄磨損公式:

(5)

式中:km為有表面膜的概率;μ為摩擦副接觸面的摩擦因數;α為由剪切力引起的接觸面積增大因數,它滿足σ2+ατ2=σh,其中,σ為表面膜壓應力,Pa,τ為表面膜剪切強度,Pa,σh為接觸點應力,Pa,由材料屈服強度決定。

由式(5)可得:

(6)

由式(6)可知,k與km、摩擦副材料、幾何性質、表面膜的破損程度等因素有關。

2.2.3 威爾士(Welsh)的研究

威爾士(Welsh)在上述理論的基礎上考慮了摩擦表面溫度對黏著磨損特征影響[5]。威爾士認為,隨著外界載荷與滑動速度的改變,可引起摩擦表面溫度的升降,表面溫度對材料硬度、表面膜、摩損系數等都有影響。黏著磨損特征隨溫度變化如圖3所示。由圖3可知:溫度低于T1時,磨屑基本上是氧化物,屬于輕磨損;溫度高于T1,進入嚴重磨損,特征是磨屑經金屬之間咬合后再剪斷而產生的,表明此時表面上在輕載時建立的氧化膜破裂,磨損表面產生塑性變形破壞,是從輕微磨損到嚴重磨損的轉變點;當溫度達到T2后,表面溫度相當高,引起表面層的相變(如出現“白層”結構),將阻礙塑性變形的發展;如果溫度繼續升高到T3,表面層迅速硬化,此時磨損率又顯著下降。

圖3 黏著磨損特征隨溫度變化

排氣門-座圈摩擦表面載荷相對較小,表面溫度不超過500 ℃,磨損特征處于在T1或T2階段之前。

2.3 影響CNG排氣門-座圈磨損的關鍵因素

基于上述黏著磨損理論,結合CNG燃料特性,確定影響CNG排氣門-座圈磨損的關鍵因素為:1)較軟材料座圈的屈服強度;2)座圈表面法向載荷的接觸應力;3)排氣門-座圈摩擦副的表面膜;4)排氣門-座圈摩擦副的表面溫度。

3 改進措施及驗證結果

3.1 改進措施

為解決某1.6 L CNG發動機排氣門-座圈異常磨損問題,圍繞氣門-座圈磨損機理及關鍵影響因素,提出以下改進措施。

3.1.1 優化座圈材料

CNG座圈由粉末冶金加工而成,通過添加某些合金元素獲得較好的高金相組織和物理特性。優化前座圈材料V545A和優化后座圈材料S33E(供應商牌號)的主要成分和性能參數對比如表1所示。

表1 優化前座圈材料V545A和優化后材料S33E的主要成分和性能參數對比

由表1可知,座圈材料由V545A升級為S33E,最大變化是將Cu元素添加到Fe基粉末混合料中,形成Fe-Cu合金擴散化合物,獲得更高的導熱性,新材料座圈的導熱率提升約70%。S33E座圈材料不僅具有良好導熱性,延展性也得到提升,增強座圈與鋁質缸蓋的空隙填充能力,傳導熱流通暢,從而使排氣門-座圈表面的最高溫度得以顯著降低[6]。

S33E添加合金元素W、V、Cr等元素,與碳結合生成高硬度的碳化物,抗黏著能力強,材料HRC硬度由原來23~38提升至45~63,硬度提升率達66%;通過添加Mo、Co、Cr等元素,與其他合金元素結合生成合金相的固體潤滑膜,具有較好的潤滑性,改善座圈磨損量。座圈材料優化前、后的氣門-座圈單體磨耗試驗結果如圖4所示。由圖4可知,300 ℃時S33E材料座圈磨損量較原來座圈降低約43%;350 ℃時降低約36%。

圖4 磨耗試驗的座圈磨損量

3.1.2 降低座圈表面法向載荷的接觸應力

保持氣門落座力FC不變,更改氣門-座圈接觸面密封寬度可以降低接觸應力[7]。氣門-座圈表面受力分析如圖5所示。把氣門-座圈接觸面密封錐角α由45°改為30°,即密度帶寬Δt由1.3 mm改為1.8 mm,根據力學關系FC=FNcosα和FQ=FNsinα可知:法向載荷力FN增加22.5%,同時接觸面積增加41.0%,接觸應力降低13.3%,切向載荷力FQ減少29.3%,從而降低了表面膜剪切力。

圖5 氣門-座圈表面受力分析

3.1.3 保證座圈有效表面膜的生成

汽油機工作過程中,座圈表面通常會形成一層表面膜,通常包括氧化膜和潤滑膜。鐵基粉末冶金座圈含Fe豐富,Fe的氧化初始溫度較低,約為500~550 ℃,易被氧化成為FeO、Fe2O3、Fe3O4及其混合物,構成氧化膜。汽油重組分燃燒后產生煙炱(即炭煙膠質物),煙炱具有潤滑作用,形成潤滑膜。但是,CNG是CH4為主的氣體燃料,可與新鮮空氣充分混合且完全燃燒,座圈表面很難生成氧化膜;而且天然氣沒有重組分,燃燒產物過于潔凈,不會生成類似于汽油燃燒產物的炭煙膠質潤滑膜。

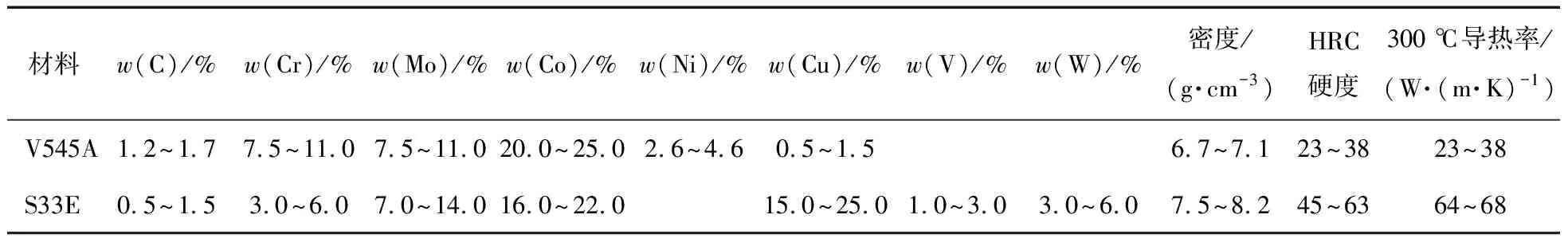

為確保座圈表面形成有效的表面膜,可在粉末冶金座圈制作過程中添加Mo、Co、Cr等元素,高溫下與其他合金元素結合生成固體潤滑膜,減小座圈表面摩擦因數,從而改善座圈磨損。雙燃料汽車有CNG燃料和汽油燃料2套噴射系統。發動機水溫低于50 ℃的冷起動工況采用汽油噴射燃燒策略,目前使用的乙醇汽油是富氧燃料,不同氧濃度的混合氣在排氣座圈表面易生成氧化物,主要成分為FeO、Fe2O3、Fe3O4及其混合物,這種致密的氧化膜,顯微硬度高,與座圈基體材料結合牢固,提高了耐磨性[8]。在噴射系統切換為CNG燃料后,這種致密的含Fe氧化膜能承受較長時間干摩擦,避免了基體材料直接接觸產生黏著磨損。CNG發動機座圈與汽油機座圈密封帶顏色如圖6所示,座圈磨損量隨氧化物質量分數的變化如圖7所示。

圖6 CNG發動機與汽油機的座圈密封帶顏色 圖7 座圈磨損量隨氧化物質量分數的變化

由圖6可知:CNG發動機座圈密封帶表面光亮,呈金屬光澤,說明金屬間直接接觸產生磨損;汽油機排氣座圈密封帶表面呈現灰色,具有一層氧化膜。由圖7可知:CNG發動機排氣座圈表面氧化物質量分數越大,即氧化膜越厚,座圈磨損量越小,如圖7的空心圓所示;反之,氧化膜越薄,座圈磨損量越大,如圖7的實心圓所示。

3.1.4 降低排氣門-座圈摩擦副的表面溫度

試驗研究表明,排氣門熱量的70%通過排氣座圈傳遞給缸蓋。由于座圈材料的導熱率低于鋁材質缸蓋的導熱率[9-10],為使熱流通暢,需要盡可能提高座圈導熱率。

本文中優選含銅量較高的粉末冶金座圈材料S33E,其導熱率提升了70%(見表1)。為更快帶走座圈傳遞給缸蓋的熱量,座圈附近的水套設計對熱交換至關重要。采用計算機輔助工程(computer aided engineering,CAE)對缸蓋水套進行優化,優化前、后對比如圖8所示。由CAE模擬計算,從氣門中心通過氣門座圈直至冷卻液的溫度變化趨勢可知,座圈附近的水套壁越薄,水套包裹座圈越充分,熱傳導效果越好,座圈表面溫度越低。缸蓋水套優化前、后排氣座圈表面溫度仿真如圖9所示。由圖9可知,優化排氣座圈水套的壁厚及結構,使得排氣座圈表面溫度降低12~19 ℃,溫度降幅達到6%。

圖8 缸蓋水套壁厚及結構優化

a)優化前 b)優化后

3.2 驗證

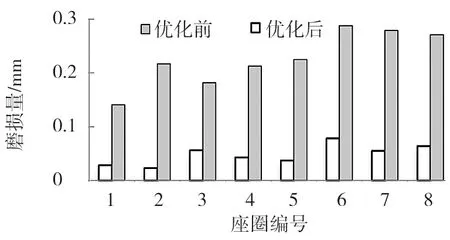

對實施上述改進措施前、后的CNG發動機進行500 h臺架額定負荷試驗,測量排氣門座圈的磨損量,結果如圖10所示。由圖10可知:優化前的排氣座圈最大磨損量為0.288 mm,超過設計要求的0.120 mm,優化后的座圈最大磨損量約0.078 mm,滿足設計要求,改進效果明顯。

圖10 臺架試驗后的排氣座圈磨損量對比

對搭載CNG發動機的整車,除實施以上改進措施外,進一步優化雙燃料噴射燃燒策略,在發動機水溫低于50 ℃冷起動工況下采用汽油噴射燃燒,正常行駛工況下采用CNG燃料噴射燃燒。統計優化后的CNG發動機售后情況,市場反饋表現良好,沒有出現因座圈異常磨損導致的發動機缸壓不足、抖動等現象。

4 結論

1)影響CNG發動機排氣門-座圈磨損的關鍵因素為座圈材料的屈服強度、座圈表面接觸應力、表面膜、表面溫度。

2)采取優化座圈材料,降低座圈表面法向載荷的接觸應力,通過減小缸蓋水套壁厚降低排氣門-座圈摩擦副的表面溫度,保證座圈有效表面膜的生成等措施,并進行臺架耐久試驗。試驗結果表明座圈最大磨損量由優化前的0.288 mm降到優化后的0.078 mm,滿足設計要求,優化改進效果明顯。