油田地面系統區域優化節能探討

韓超(大慶油田有限責任公司第六采油廠)

1 現狀

隨著油田多元開發,形成地面工程建設多種開發方式并舉格局,采出液處理難度越來越大,投資及成本控制難度也越來越大[1]。某油田2020年計劃年產液10 227×104t、年注水13 543×104m3,預計綜合能耗將達到48.17×104t(標煤)以上,預測噸液綜合能耗將達到4.71 kg/t(標煤),節能形勢嚴峻。而近年來,油田地面系統配套實施節能措施,從設備優化、電力系統優化等方面降低生產運行能耗[2],但節能措施的挖潛空間越來越小,因此,為最大限度地節能降耗,提高老油田開發效益,根據各區域站內站外設施與生產現狀,有針對性地開展了地面工程系統區域功能優化改造[3]。一方面水驅站庫建于油田開采初期,密集、規模小、負荷低,聚驅站庫在開發中期建成,分布相對稀少、規模大、負荷波動大[4],改造水、聚驅轉油站過程中,由于聚驅轉油站油水分離、污水處理技術參數與水驅系統差異較大,在對兩座轉油站進行完全合并中,需按聚驅參數進行建設,以滿足高滲透油層污水處理需要,改造工程量大,投資高;另一方面集輸系統由于產油量下降,脫水站二段電脫水器運行負荷較低,脫水站脫水加熱爐、外輸加熱爐等能耗設備較多。由于油田地面系統多年開發建設,導致地面系統眾多不適應性,因此,在成本的把控上、工藝繁瑣程度的管控、工程量的把控等多個層面依舊要進一步開展探究和討論[5],這正是地面系統建設中充分考慮各項因素,實現頂層設計、源頭優化、節能降本的關鍵所在。在油田規劃工作中,堅持從油田生產實際出發,堅持當前與長遠相結合,積極總體布局優化,系統能力優化,工藝技術簡化等技術措施,從而滿足控制地面建設投資和運行成本的需要[6]。

2 地面系統區域優化節能方式

2.1 建設水聚驅雙流程站

轉油站具有承接油井井口的油氣水混合來液,進行油氣水三相分離,實現原油與濕氣外輸的關鍵作用[7]。30#、31#轉油站地處同一區塊毗鄰建設,30#轉油站為聚驅轉油站,主要負責該區域聚驅油井的集輸處理任務。31#轉油站為水驅轉油站,主要負責該區域水驅油井的集輸處理任務。由于相距較近,規模偏小,在地面系統長遠規劃中已安排合并改造,因此30#、31#轉油站不具備與其他相鄰站的合并優化可能。

31#轉油站已連續運行38 a,站內容器設備、管線、閥門腐蝕老化嚴重,機泵排量不匹配,電器儀表損壞、功能不全。30#轉油站連續運行25 a,站內容器設備腐蝕老化嚴重,機泵運行時間長,泵效低、能耗高、維修頻繁,外輸流量計頻繁故障,影響計量,2021年產能新增88口單管通球油井,需要配套摻水熱洗流程及站內設施。綜合建設情況,基于聚驅處理負荷相對較高、水驅處理負荷相對較低的實際,統籌考慮平面布局、已建設施、設施相互備用等因素,確認優化思路:一是2座轉油站合并為1座水、聚驅雙流程轉油站;二是2座轉油站合并為1座轉油站,流程統一考慮;三是原址改造2座轉油站,并進行分析對比,合并改造技術經濟對比情況見表1。

綜合考慮工程投資、十年費用現值、流程和布局、管理難度、系統運行沖擊、低成本的油田開發形勢、產能開發安排等因素,確認優化方案為思路一。在此次集油工藝優化調整工程中,將30#轉油站改為水、聚驅雙流程站,共節約占地面積3 500 m2,減少設備建設數量6臺,節省工程投資1 300萬元。

2.2 優化脫水站

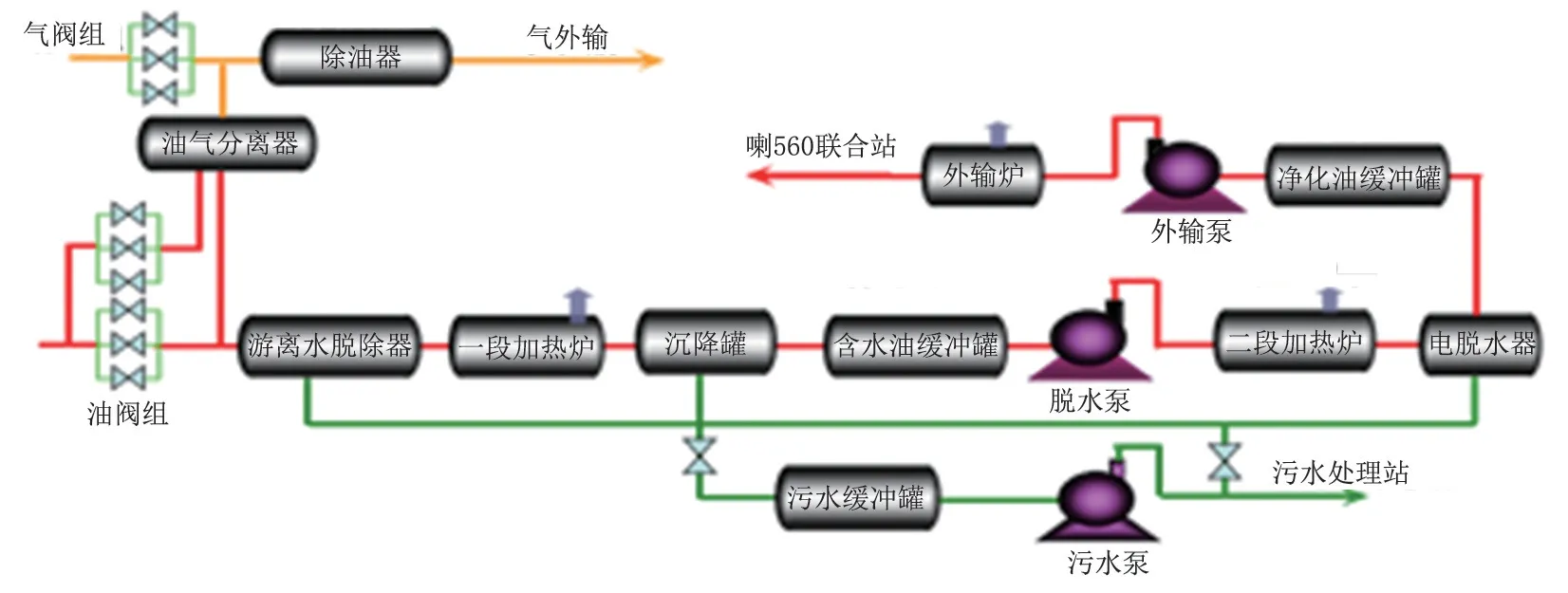

為解決油田生產高峰期后的脫水系統設施負荷下降、系統效率降低、運行困難及負荷不平衡等問題,因此考慮結合生產運行現狀及方向,適當調整、優化脫水系統[8]。Ⅲ#聯合站位于某油田北北塊二區,為多功能大型聯合站,是北北區塊的原油輸送樞紐及油、氣、水處理中心站場,包含采出液脫水、凈化油外輸、含油污水處理、集氣等功能。脫水系統工藝流程見圖1。

表1 合并改造技術經濟對比情況Tab.1 Technical and economic comparison of combined transformation

圖1 脫水系統工藝流程Fig.1 Process flow of dehydration system

該聯合站于1983年建成投產,目前已運行39 a,設施老化及不符合現行規范的安全隱患問題嚴重制約油田生產。近年來雖然加大了老油氣田改造力度,地面設施腐蝕老化程度有所減緩,但是,各類管道腐蝕結垢現象仍然嚴重,設備老化和超期服役存在著較大的安全生產隱患[9],Ⅲ#聯合站通過安全風險評估發現,在管道、設備、平面布置、輔助生產設施等方面存在33項安全隱患。

在優化改造過程中,充分考慮聯合站的建設、運行、消防及安防設施配備現狀,充分考慮開發預測安排、臨近脫水系統區域內站間關系,結合該站所在區域布局情況,分析改造情況如下:

思路1:利用5#聯合站剩余能力將兩站完全合并,需將5#聯合站20 000 m3產水調至Ⅲ#污水站處理,需配套建設調水管道,增設調水泵,年增耗電154×104kWh,不僅增加調水投資,且液量由5#聯合站后再回調至Ⅲ#污水站,造成不必要的能源消耗。同時改造工程量大、整體投資高。

思路2:充分利用區域內已建5#聯合站的剩余能力,將Ⅲ#聯合站與建5#聯合站進行部分合并;取消Ⅲ#聯合站二段脫水工藝,將脫水站改為放水站,30%低含水油輸至5#聯合站二段工藝進行處理,簡化Ⅲ#聯合站脫水及污水處理工藝,降低建設項目投資及生產運行費用,消除安全隱患。

按照思路2改造后,Ⅲ#聯合站脫水系統由三段脫水工藝改為放水工藝,設計規模由3.75×104t/d縮減為2.1×104t/d,污水站由兩次過濾改為一次過濾工藝,設計規模由3.0×104m3/d縮減為2.5×104m3/d,利用5#聯合站的剩余能力將Ⅲ#聯合站降級為放水站,節省改造投資1 316.05萬元,年節約運行費用160.24萬元。

3 實施效果

以區域優化節能思路為指引,油田地面集輸系統已優化合并改造水驅站8座,核減水驅能力7.9×104t/d,新建聚驅站5座,增加聚驅能力7.3×104t/d,三元復合驅站1座,增加三元采出液處理能力0.54×104t/d,合并脫水站1座,核減脫水能力1.65×104t/d,滿足油田開發及站庫高效運行要求,節省工程投資及生產運行成本。

2021年,油田系統優化新建10#聚驅轉油放水站,接收11#水驅轉油站液量,節省11#老站改造投資1 350萬元,年節省生產運行成本123.27萬元。在陸續投產聚驅產能區塊5個、基建油井842口、建成產能50.5×104t情況下,油田地面系統持續優化簡化,預計可節約建設投資9 500萬元,節約運行成本180萬元。

4 結論

面對提質增效的任務形勢,地面規劃設計工作應立足發揮源頭作用,以提高地面工程系統的適應性為目的,以解決制約油田生產的疑難問題為重點,深入分析矛盾,合理安排投資,通過方案上優化、工藝上簡化的源頭優化方式[10],實現降低地面工程投資、提高地面工程系統運行效率、降低生產能耗,在總結老油田優化調整經驗的基礎上,總結今后在優化調整工作中應遵循的原則和方向。

一是節能的核心就是要抓住規模與效益,技術與效益,能耗與效益三者之間的關系。充分利用大區域優化的思路,頂層設計、區域優化的思維,分步驟實施。

二是工藝流程上,水、聚驅轉油站優化調整,以聚驅與水驅系統能力相互利用為思路,合建雙流程轉油站,改造后,站內加熱爐及天然氣處理設備均可實現共用,減少備用設備,降低工程投資。

三是脫水系統方面,對負荷率較低且周圍有依托的脫水站進行優化。對脫水站進行優化調整,有效提高負荷率及降低能耗,具有顯著的經濟效益。由于兩座脫水站完全合并,大多存在擴改建難度大、調水能源浪費、改造工程量大、投資高等問題,因此脫水站的區域優化以改為放水站優化方式為主,對所依托的脫水站進行少量或不需擴建。