純電動汽車踏板感開發淺析

唐保龍,劉成功,馬 超

(吉利汽車研究院(寧波)有限公司,浙江 寧波 315336)

隨著汽車保有量增加,汽車帶來的環境污染、石油短缺、氣候變化等問題已受到國際社會的廣泛關注,由此純電動汽車的發展受到重視,在政策支持及市場需求的推動下,市場份額快速增大。純電動汽車因其本身特點需求,傳統的制動系統已無法滿足其智能化、電氣化的需要,電子液壓制動系統快速普及。隨著汽車的普及,消費者對汽車的認知進入新的高度。對于制動性能來說,消費者不再滿足于制動距離等基本性能,對踏板感也有了更高的要求,例如“減速不符合預期、踏板發硬、踏板空隙太大”“空行程偏長”“踏板力大”等反饋日趨見多;另一方面,如果汽車的踏板感無法滿足消費者的需求,市場口碑會變差,最終會影響銷量,甚至有退市的風險。

1 純電動汽車制動系統

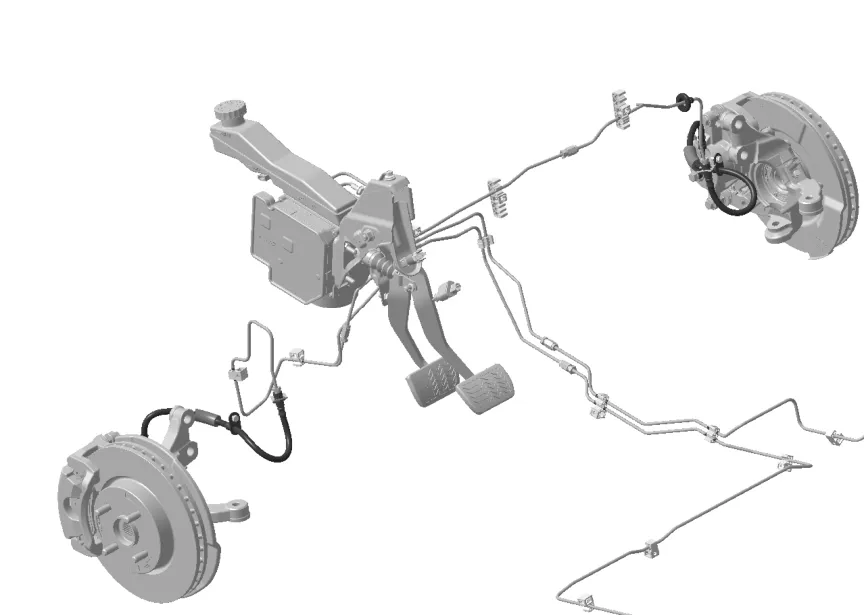

踏板感的開發策略和影響因素與制動系統的類型密切相關。純電動汽車與內燃機汽車因系統構成及開發理念不同,對制動系統有明顯不同的要求。一是純電動汽車沒有內燃機提供真空源,所以需要其他制動助力系統代替真空助力器,比如使用電子助力器等;二是提高續航能力是電動汽車的核心需求之一,傳統制動系統無法進行能量回收或者回收率低等原因,無法滿足電動車的需求。這也推動了新型集成制動系統的應用,其中電子液壓制動系統(Electro Hydraulic Brake,EHB)是一個重要方向。示意圖如圖1所示。

此系統主要特點:(1)電子助力器取代了真空助力器,擺脫了對真空源-發動機的依賴;(2)踏板感模式多樣化,可以根據需求設定不同的助力,調校出不同的踏板感,而真空助力器的硬件一旦確定,踏板感模式不可調整,且只有一種模式;(3)控制系統解耦,提高能量回收效率,增加續航;(4)支持智能駕駛等。基于以上特征,EHB受到純電動汽車的青睞。也是由于電控系統的可調性,給踏板感的開發帶來了挑戰。

2 踏板感定義、評價及影響因素

踏板感是指駕駛員在行駛制動過程中,對感受到的踏板力和踏板行程與所期望的減速度匹配程度的主觀感受,是制動性能的重要組成部分。

制動過程中,駕駛員根據減速需求,踩下制動踏板,踏板推動液壓主缸,在制動助力器的幫助下,產生一定壓力的油液通過制動油管傳遞到四個車輪的基礎制動器,進而使摩擦片壓緊制動盤產生摩擦力矩阻礙車輪的轉動,最終車輪與地面的摩擦力提供制動力,使車輛減速,達到降低或者直至使車輛停止的狀態。

從整個制動過程中可以看出駕駛員可以感受到的有踏板力、踏板行程以及車輛的減速度等。通過主觀描述以及客觀測試這些現象,轉化為可評價的維度,進而指導踏板感的開發。

基于用戶的使用場景,主觀評價可分為輕制動、中制動、緊急制動三個工況。由于踏板布置對踏板感的影響重大,在開發中納入考查維度。所以主觀評價工況有(1)靜態評價:主要考查踏板布置是否合理,比如AB踏板高度差、踏面粗糙度、踏板高度、踏面角度、踏板有無松曠感等;(2)輕制動:減速度控制在0.3以下,主要考查踏板空行程、踏板力、階躍感、阻尼感等;(3)中制動:減速度控制在0.3~0.6以內,主要考查踏板力、踏板行程、踏板線性感、減速度的穩定性、遲滯感、滯后感等。(4)緊急制動:減速度控制在0.6以上,主要考查踏板線性感、遲滯感、踏板力、踏板行程等。

客觀評價是在制動過程中對車輛參數測量與監控及分析,主要指測量減速度、踏板行程、踏板力以及分析它們之間的關系。

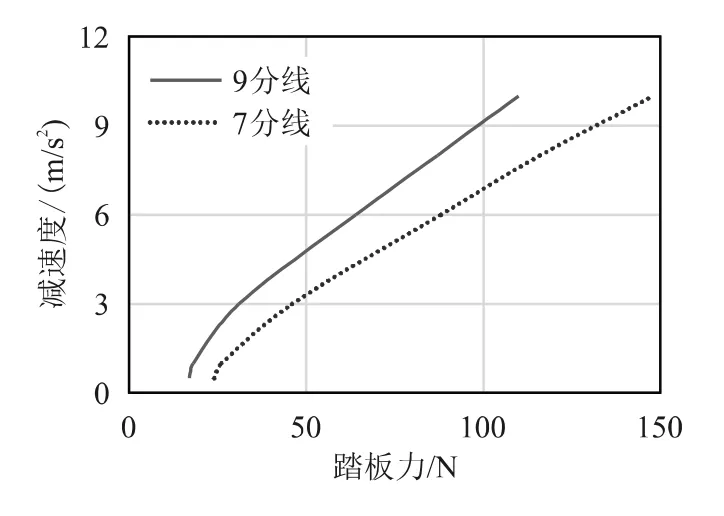

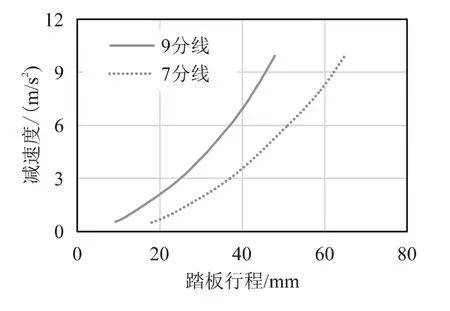

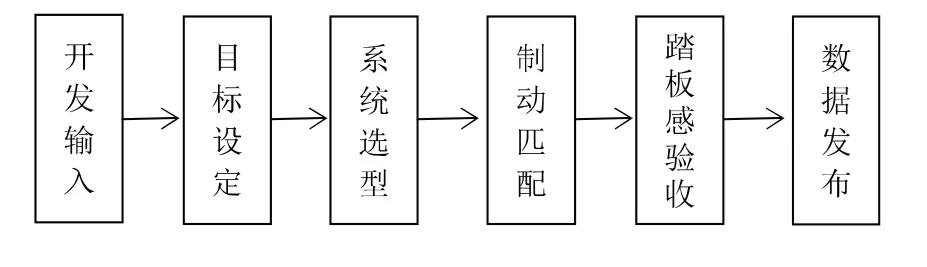

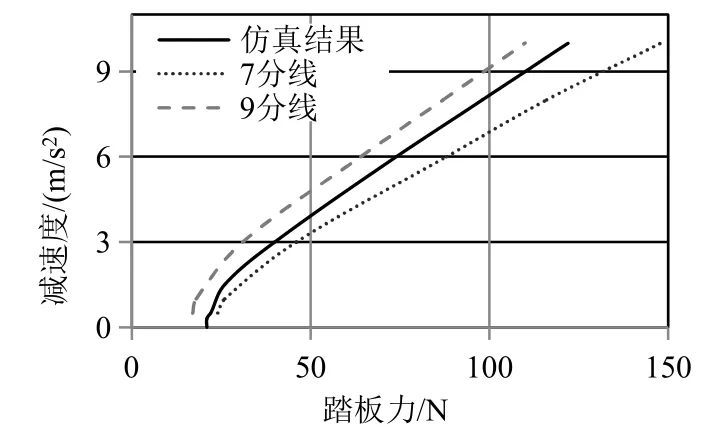

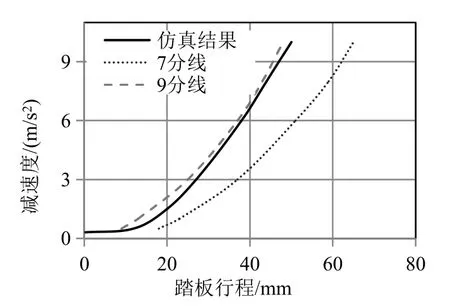

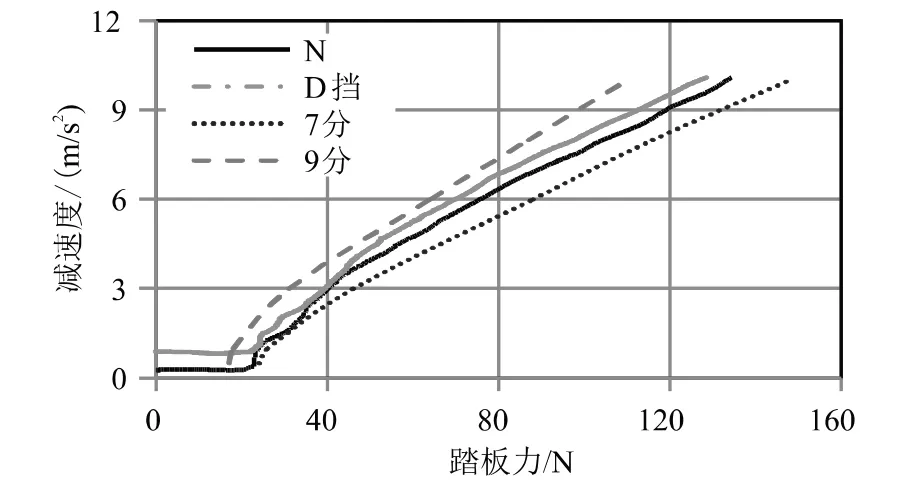

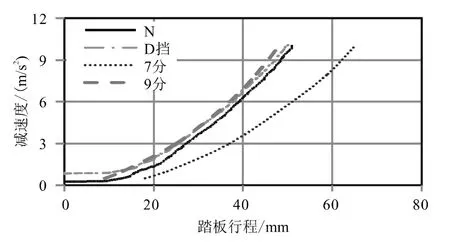

在踏板感開發過程中,通過對以往車型的評價結果與數據積累,在特定的制動測試路面,以初始車速為80 km/h,踏板按照17±3 mm/s的速度進行制動測試,總結出指導踏板感開發的評價標準線,即9分線與7分線,如圖2和圖3所示。為確保開發效率以及避免客戶抱怨,每款車型的踏板感曲線均需在此區間內,但可根據不同的車型定位和風格調校出適合的曲線。汽車對制動踏板感的需求。制動踏板感開發是全過程流程,從設計之初的踏板感風格定義到最后的驗收凍結,環環相扣。純電動車的踏板感開發流程如圖4所示。

滿足9分線與7分線是踏板感開發的基本要求。在項目開發之初,基于評價基準線及項目定義要求,明確踏板感風格,開發過程中通過匹配制動系統參數優化減速度、踏板力、踏板行程的曲線等客觀目標,達成主觀目標。

從以上分析可以看出,影響踏板感的整車與系統參數:(1)整車參數主要包括重量相關的整備重量、軸荷分配,輪胎的尺寸、滾阻系數等;(2)車輛總布置包括H點坐標位置,制動踏板高度、踏板面角度等踏板布置、與加速踏板的位置關系等;(3)制動系統參數包括基礎制動器尺寸、主缸直徑、摩擦片的摩擦系數、制動盤的有效半徑、油液容量、缸徑等;(4)制動助力器相關的助力比、始動力、空行程等,制動主缸直徑、踏板行程等;(5)制動踏板相關的剛度、安裝位置、旋轉軸線、踏板總成的回位特性等。

3 踏板感的開發流程

在傳統的開發體系中,踏板感的開發工作集中在對制動器的硬件調整上。由于硬件優化空間小,很難開發合適的踏板感,已經不適應純電動

(1)開發輸入,根據市場需求或者相關部門的車型定義輸入,明確踏板感開發策略及踏板感風格,比如車型定位、客戶群體、競爭車型等信息。確定目標客戶群體,識別消費者的喜好、需求等是開發是否正確的前提。

(2)目標設定,根據以上的開發輸入,通過與競品車對比分析及市場調研,明確開發車型的踏板感的開發需求與具體要求,設定合理的開發目標。

(3)系統選型,踏板感開發目標設定完成后,進行系統選型與可行性分析,確定達成路徑,并與相關部門達成一致,識別風險與提出解決措施,提前規避風險。

(4)制動匹配,系統選型后,踏板感開發進入匹配階段。包括軟硬件開發與校核,根據需要對各個參數進行調試與鎖定。

(5)踏板感驗收,踏板感的驗收包括主客觀的驗收。驗收前明確參數,包括軟件版本號,車輛狀態是否滿足要求,場地與環境是否符合驗收標準等。

(6)數據發布,完成驗收的數據經過數據集成確認和運行校驗無誤后,賦予版本號后正式發布并存檔。

4 實例分析與應用

本公司開發了一款搭載EHB系統的純電動汽車。通過與市場、戰略部門溝通協商后,明確了制動踏板感的開發目標與策略,目標設定完成后,進入工程開發階段。首先是系統選型,基于整車信息初步校核制動系統的適配性。

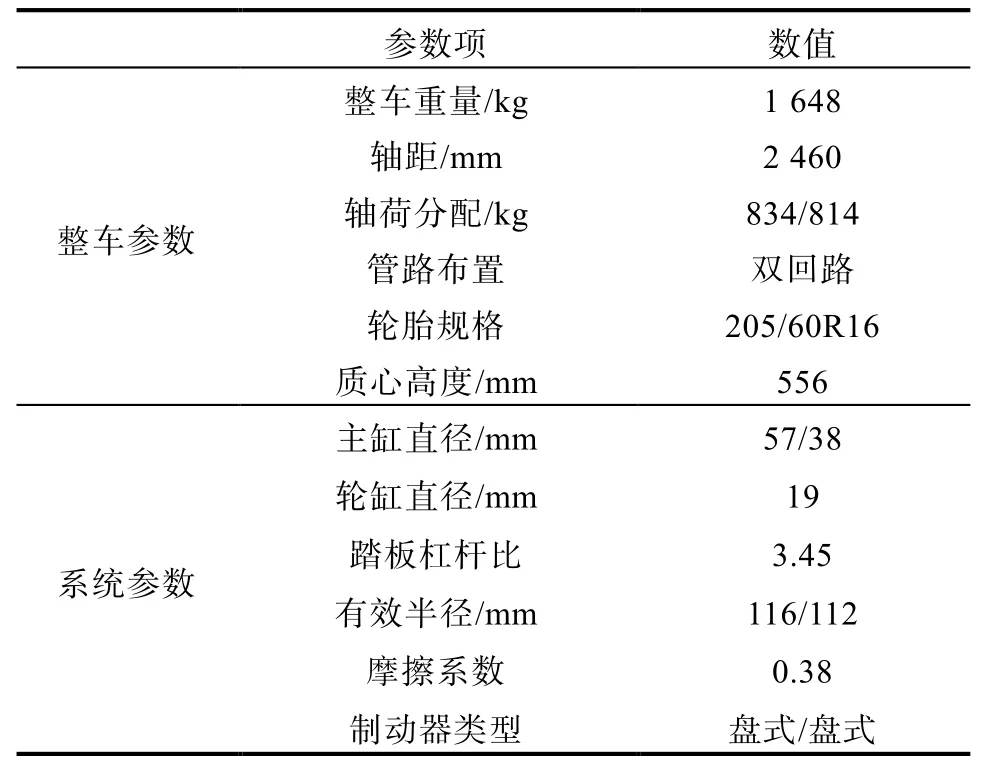

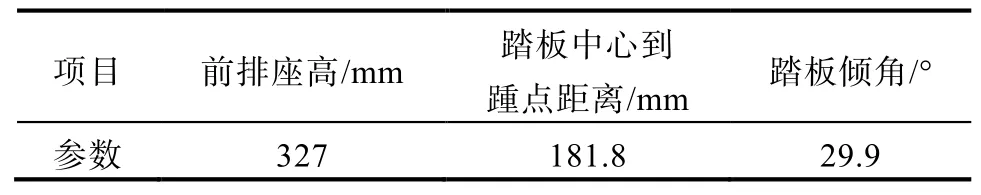

車輛的主要參數如表1所示。

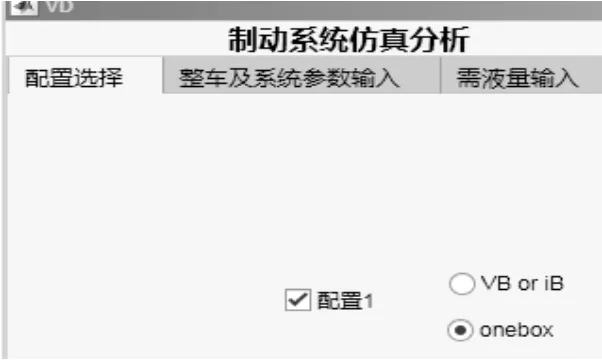

基于整車及初選的制動系統,利用仿真手段進行初步校核與分析,識別制動系統能力和匹配程度。在仿真之初,根據車輛參數制作配置文檔,包括整車與系統參數、需液量參數、制動盤參數等,完成參數輸入后,點擊開始分析,顯示完成分析后,可得出仿真結果。仿真界面如圖5所示。

本次仿真的結果如圖6和圖7所示。

從仿真結果看,選定的系統基本滿足踏板感開發的要求。

踏板的布置對踏板影響不容忽視。在滿足整車布置及法規要求的前提下,充分考慮踏板感的需求。踏板布置示意圖如圖8所示。

尤其踏板踏點至踵點距離、踏板面傾角、踏板與前排座椅的位置關系等,以上布置均能影響駕駛員腳的角度及舒適感,進而影響腳對踏板反力感受及腳的疲勞感。布置參數如表2所示。

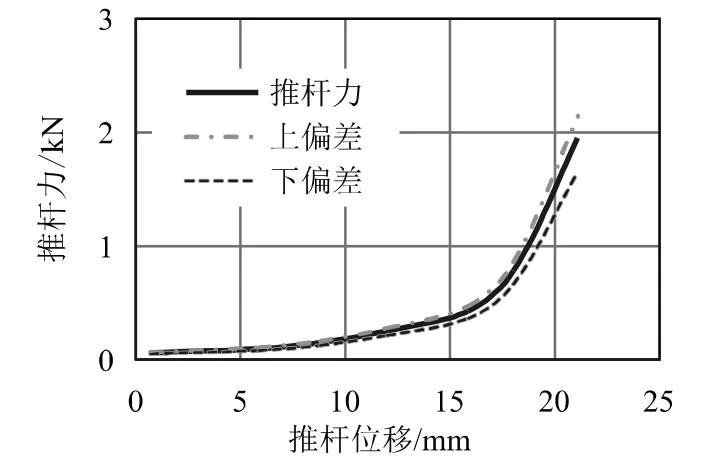

踏板布置完成后,根據開發進程制作M車或者VP車進行踏板感調校。踏板感調校通過對電子液壓控制系統標定及與制動系統的參數優化,以滿足各項指標要求。在電子液壓制動系統的調校中,電磁液壓系統的系統彈簧剛度系數的設定是重點。彈簧剛度系數影響推桿位移與力的關系,進而影響踏板力。

在系統選型時,選定彈簧系列與類型。通過對改制車的評價與數據分析,初步擬定彈簧剛度系數。利用M車或者VP車進行調校與優化彈簧剛度系數,并最終鎖定。彈簧剛度系數要求如圖9所示。

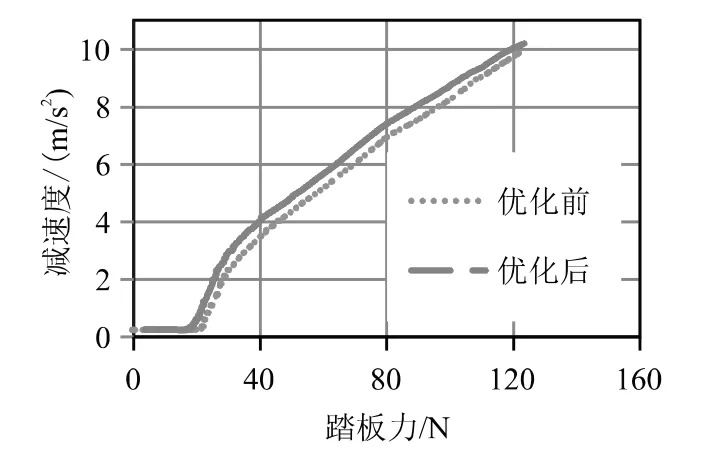

在本車型的制動踏板感開發過程中,發現踏板力稍微偏大,無法滿足主觀評價需求,通過排查原因,鎖定方案為優化制動踏板布置。通過與總布置的溝通,重新調整踏板的布置,降低制動踏板踏點高度,踏板感得到了很大提升,滿足了主觀評價要求。改善結果對比如圖10所示。

從對比結果可以看出,通過調整踏板的布置可以改善踏板力,進而改善制動踏板感。

(6)完成踏板感的工程開發后,需要對踏板感進行主客觀的評價驗收。本次驗收在鹽城試驗場開展。

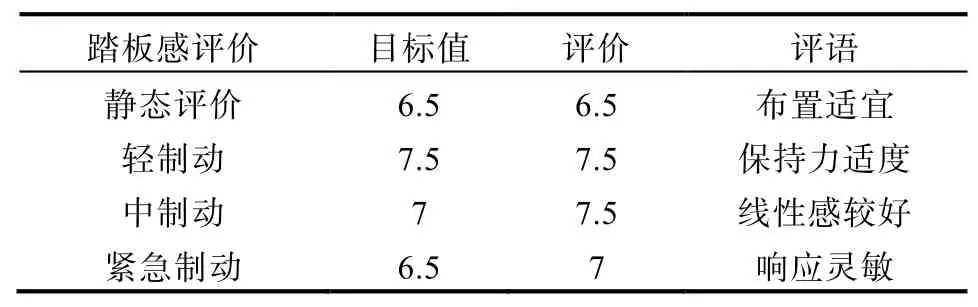

主觀評價結果如表3所示。

從驗收結果可以看出,滿足設定的目標要求,無明顯問題。

客觀測試結果如圖11、圖12所示。

從主客觀的驗收結果看,滿足開發目標,在組織非專業用戶的評價中也得到了好評。

另外,純電動汽車在制動時,電驅進行能量回收,影響汽車減速度,所以踏板感開發時需要考慮此種能量回收強度下的工況,并進行主客觀評價驗收。同時,利用控制系統的解耦功能,開發出不同模式的踏板感,滿足不同客戶的需求。

5 結語

為滿足消費者對踏板感的要求,主機廠需認識到提升踏板感的重要性。本文通過對比純電動汽車與傳統汽車的制動系統的區別,深入分析踏板感的影響因素,并總結出應對新形勢的踏板感開發流程,無論對解決現有車型的踏板感問題,還是新開發踏板感都有參考和指導意義。