配漿法在混凝土綠色發展中的應用

唐林洋

(廣東基礎新成混凝土有限公司)

隨著建筑行業的不斷進步發展,綠色環保可持續發展的理念深入人心,混凝土行業明確要求綠色生產,做到場地廢水和循環漿水零排放。在目前生產混凝土產生的循環廢水處理方式,主要有沉淀池處理和壓濾機處理兩種方式。其中沉淀池處理后的廢水再循環利用形式粗獷,控制精度低;而壓濾機處理則維護成本較大,且會產生泥餅要二次處理等問題。所以,構建一套新型的配漿再利用系統,對循環廢水精細化處理就顯得十分有意義。

1 循環漿水在混凝土中的傳統應用工藝

在當前市面上,無論是商混站還是施工工地,生產現場產生循環漿水后,處理方案基本采用壓濾機和沉淀池兩種處理方法。壓濾機法和沉淀池法各有優劣,場地不同,其成本、空間、利弊也各有不同。商混站兩種方法都有采用。

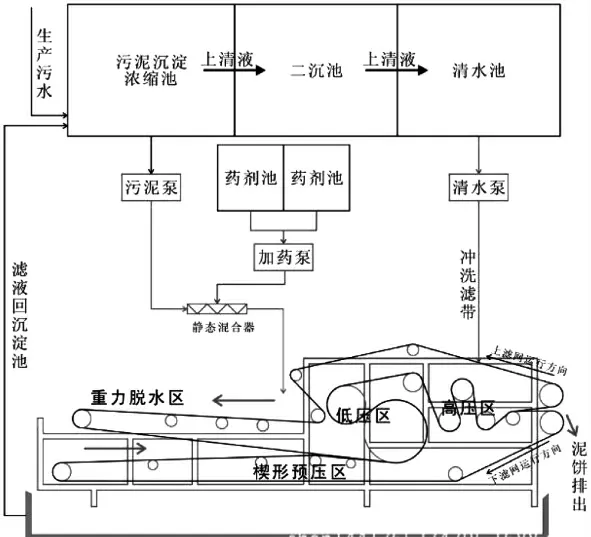

壓濾機處理循環漿水工藝流程如圖1 所示。

圖1 壓濾法工作運行圖

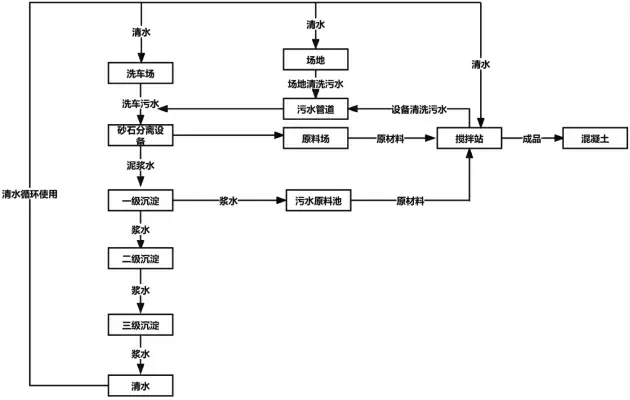

其工藝流程如圖所示,優點在于污水處理快,生產效率高且廢水回收率高。缺點則是設備成本貴,維修保養等設施更換時間長,價格高,還有非常重要的一點不可忽視,那就是壓濾機法最終會產生二次固廢。且二次固廢每年清理運輸費用高大數萬元。而沉淀池法主要采用三級沉淀法,結合廢水廢渣回收系統進行重復利用。其主要原理如圖2。

圖2 沉淀法工作運行圖

相對于壓濾機來說,沉淀池工藝流程相對簡單,經過三級沉淀池沉淀后循環利用。缺點是耗時長,同時回收效率也低,而且泥漿沉淀也不完全,很難保證處理之后的污水達到循環利用的標準,進而容易造成生產產生的廢水無法及時得到使用。與此同時,濃度不穩定的廢漿被使用到混凝土中,容易造成混凝土和易性出現較大波動,坍落度損失不可控。

2 粉體活性檢測法計算循環漿水最佳使用時間

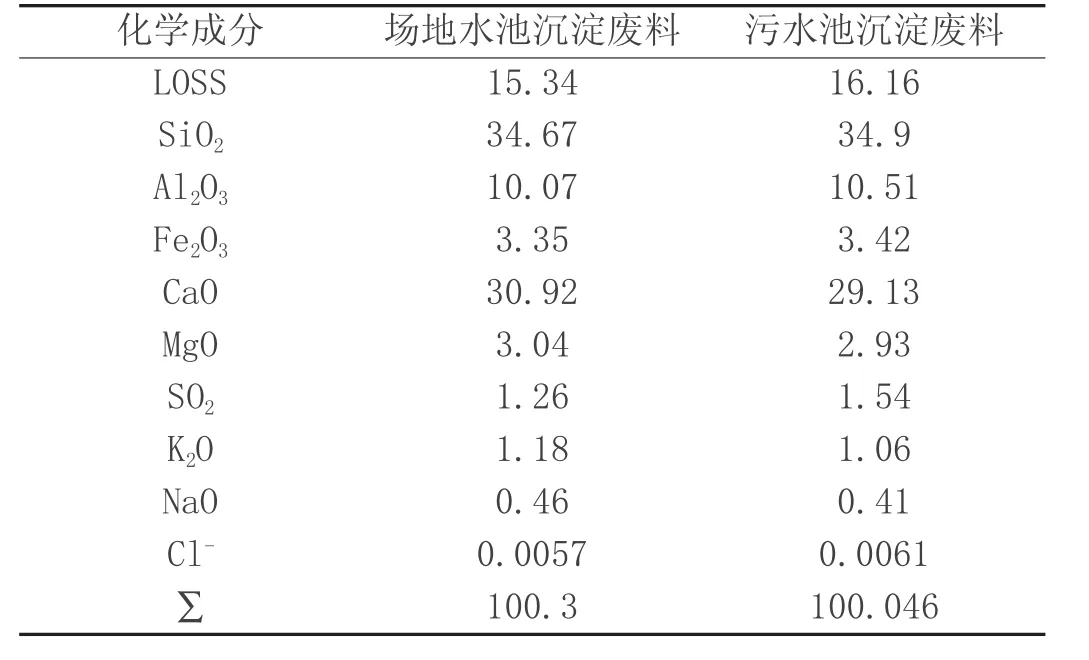

商混站的循環漿水主要來源是場地清洗和攪拌車清洗兩種來源,而場地清洗則主要是清洗粉料罐車粉塵和砂石粉塵沉淀,因此,沉淀池循環漿水的主要成分應為水泥、煤灰等活性粉塵加砂石含粉含泥粉塵。本團隊針對混凝土生產站循環漿水特點,將不同時長生成的循環漿水進行快速脫水烘干,分析其化學組分,結果如表1 所示。

表1 場地水池沉淀粉料(烘干物)和污水沉淀粉料(烘干物)化學成分 (%)

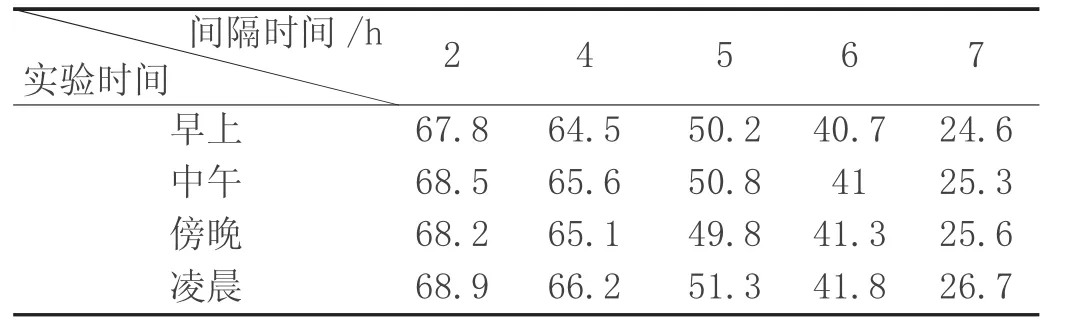

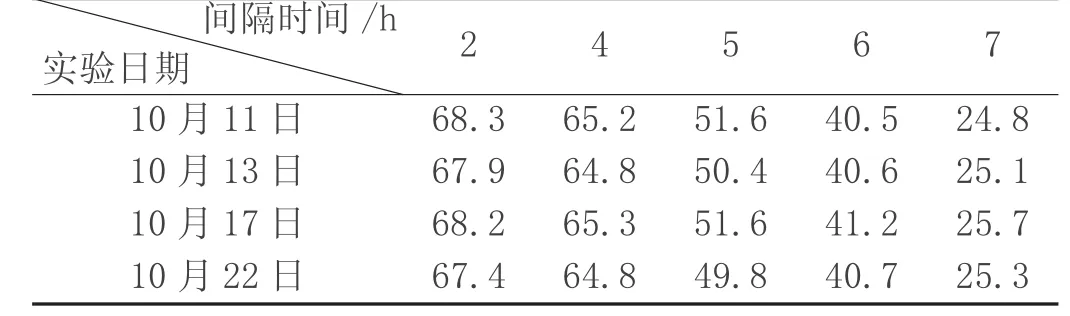

不同齡期之下,其活性組分又各不相同。由于膠凝材料與水反應逐漸膠結,其中未水化的膠凝材料會隨著時間越來越少,所以,循環漿水在生成后,理論上越早使用效果越好。本團隊將循環漿水烘干粉磨并進行粉體活性試驗,通過不同時間采集的樣本進行數據分析,統計結果如表2、表3。

表2 同一日期不同時間段循環漿水提取粉體活性試驗

表3 不同日期循環漿水提取粉體活性試驗

從表2、表3 可以發現,循環漿水自生成后,隨著時間的延長,其活性出現顯著下降趨勢。當時間超過7h后,循環漿水加入對活性起副作用。當循環漿水在4h 以內時,如果能夠對循環漿水進行有效利用,可以得到活性達65%以上的效果。而提取時間段和不同日期不受影響,說明循環漿水物質組分相對穩定。因此,循環漿水如果能夠得到及時使用,且控制精準的話,對混凝土體系是有利的。

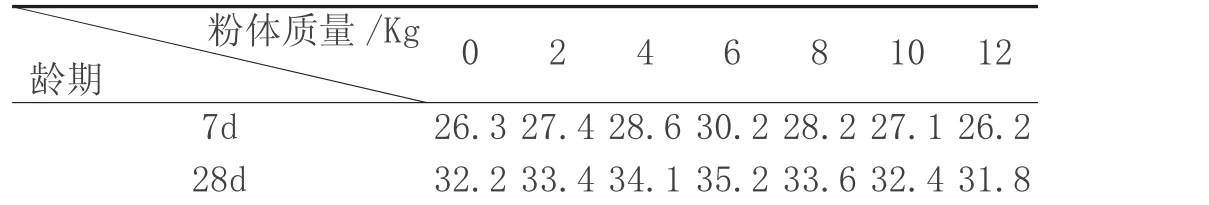

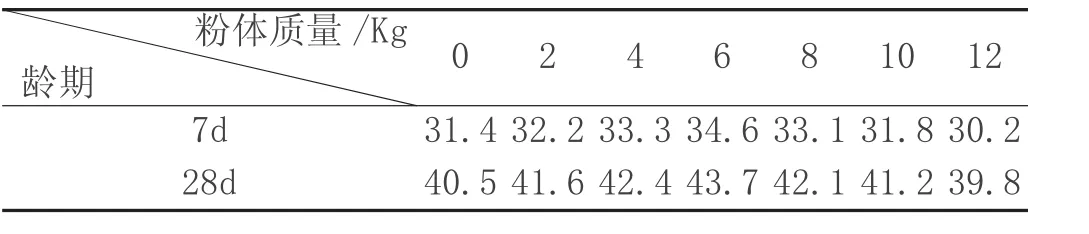

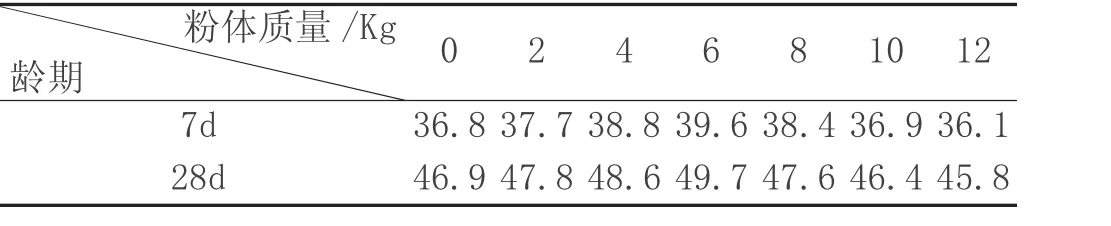

3 粉體代位法研究漿體濃度及用量對混凝土的影響

在確定循環漿水利用的最佳時間以后,本團對循環漿水濃度對混凝土和易性、強度及耐久性的影響進行了試驗研究。假定,摻入單方混凝土中的粉體總量是固定的,則循環漿水用量受循環漿水濃度影響作相應調整。亦即,假定單方混凝土中摻入5Kg 粉體,則當廢水濃度為5%時,循環漿水使用量為100Kg,相應混凝土用水直接扣除95Kg 即為生產稱量用水。如此,則混凝土摻多少粉體對混凝土體系最為有利,或者說影響最小,需要通過試驗進行分析,試驗結果見表4~表7。

表4 不同粉體摻量對C25 抗壓強度影響

表5 不同粉體摻量對C30 抗壓強度影響

表6 不同粉體摻量對C35 抗壓強度影響

表7 不同粉體摻量對C40 抗壓強度影響

從上述結果可知,對于中低強度等級的混凝土,摻攪拌站廢水的混凝土較自來水混凝土強度略有提高,這主要是由于廢水中含有少量未水化的礦物摻和料、水化硅酸鈣凝膠、水泥等細度較細的成分,這可以填充混凝土空隙,提高混凝土密實性,從而提高強度。廢水中的堿性溶液可以為粉煤灰等礦物摻和料提供堿環境,激發粉煤灰等礦物摻和料的活性,從而提高了摻廢水混凝土的早期及后期強度。

在本團隊的其他研究中發現,對于C40 及以上中高強度混凝土,摻入廢水的混凝土早期強度低于自來水拌制的混凝土早期強度,但后期強度卻高于自來水拌制的混凝土,這主要是因為高強度等級的混凝土水膠比較小,硬化后混凝土較中低強度等級混凝土密實度高。混凝土早期強度主要是由水泥和膠凝材料中活性礦物提供,廢水的摻入使得混凝土中活性較高的細粉含量減少,所以其早期強度略低,但在后期強度發展的過程中,廢水中的低活性粉料會填充混凝土空隙,提升混凝土的密實性,對混凝土后期強度反而有提高作用。

4 新型定量定濃配漿精準控制工藝

目前循環漿水濃度控制主要有人工控制、程序控制和電腦控制三種方案。

人工配漿方法:用密度計人工測量循環漿水濃度,人工控制清水和循環漿水的注入量。這種方法無需額外投資,但投入人工較多、效果較差。目前市面上主要采用的就是這種方法;

程序控制法:根據檢測的循環漿水濃度和注入清水后符合回用濃度的水位,設置自動調節的上下水位,系統根據水位變化自動打開或關閉清水或循環漿水的注入。此方法可維持配漿后的濃度在設定范圍內的基本穩定,投資較少,需投入一定的人工,但效果一般;

電腦控制:自動檢測循環漿水濃度并自動調節漿水和清水的注入量。此方式可精準保證配漿后濃度的穩定,此方法雖然前期需要一定的投入,但后期基本不用人工付出,效果最佳。

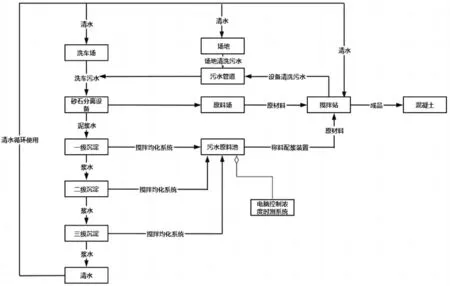

我公司為保證循環漿水濃度精準控制,并保證混凝土質量可控,最終確定使用電腦控制方案。同時,對場地現有砂石分離系統及三級沉淀系統進行了改造和升級,使之能夠滿足設計的需要,做到精準控制循環漿水濃度,同時與生產投料系統相匹配。具體運行控制流程圖如圖3 所示。

圖3 配漿裝置濃度自控設計運行圖

5 結論

⑴此次研發,在綠色節能理念的基礎上,為實現商混站零排放的循環漿水綜合利用,首次提出了循環漿水利用時效性的概念,在循環漿水產生4 小時以內重復利用,對混凝土強度、和易性和耐久性都有一定的改善效果。在循環漿水配制工藝上,提出了一套精密控制的配漿工藝流程圖,在保證產生循環漿水及時使用的同時,又實現了精密控制,降低了人力成本。

⑵在配漿裝置的研究中,定量定濃系統的研制是整個裝置的關鍵,精準監測廢漿廢水的實時濃度決定了精確指導生產配合比用水量,在保證混凝土質量的同時也達到了廢漿廢水循環利用的綠色環保要求。