深冷處理粉末對冷噴涂層的沉積和磨損性能影響*

王 強,毛 軒,牛文娟,韓 鵬

(1. 西安建筑科技大學 冶金工程學院,西安 710055;2. 陜西省冶金工程技術研究中心,西安 710055)

0 引 言

非晶合金是合金熔體在非平衡狀態下通過快速冷卻凝固形成的新型合金材料[1],沒有傳統晶態合金的晶界、位錯等缺陷,因而具有優異的強度、硬度、良好的抗磨損和耐腐蝕性能[2-4]。研究發現,將非晶合金以涂層的形式涂覆于韌性金屬材料表面,不但可以解決塊體非晶合金室溫塑性較差、尺寸相對有限、熱性能不穩定等問題[5],而且保留了其優越的性能。在眾多非晶合金體系中,鐵基非晶合金的制備成本較低,同時具有較高的晶化溫度和良好的非晶合金成型能力[6],在涂層防護方面具有巨大的應用前景。

目前,非晶合金涂層的制備方法主要包括超音速火焰噴涂[7]、等離子噴涂[8]、電弧噴涂[9]、爆炸噴涂[10]以及激光熔覆[11]等,主要是利用火焰、等離子體、電弧以及高能激光等作為熱源,由于沉積溫度遠高于粉末的熔化溫度,非晶粉末容易發生氧化、相變和晶化等問題,嚴重影響非晶涂層性能以及涂層與基體的界面結合強度。冷噴涂[12](CS)技術作為一種新型的低溫固態成型技術,噴涂過程中使用低溫預熱的高壓氣體攜帶粉末顆粒經由縮放的拉瓦爾噴管產生超音速氣固兩相流撞擊基體發生劇烈的塑性變形后沉積形成涂層。涂層內部應力以殘余壓應力為主,涂層組織致密,可有效避免高溫導致的氧化、相變和晶化等問題,在制備高性能非晶涂層領域具有顯著的優勢[13]。

由于非晶合金顆粒的室溫塑性較差,在冷噴涂制備過程中粉末沉積效率較低。目前主要通過增加載氣壓力和預熱溫度提高粉末的沉積效率,但在較高的載氣溫度下非晶顆粒容易發生晶化,進而影響涂層的性能。Ketov[14]等對塊體非晶合金進行循環深冷處理后,發現非晶合金組織內剪切帶間距由10 μm減小到2.5 μm,剪切帶數量增加,塑性變形過程中剪切帶更容易啟動,非晶合金的塑性應變提高了將近7%。此外,由于冷噴涂層的初始沉積成形依賴于高速飛行的顆粒撞擊基體表面時產生的協同變形,因而基體的性能對非晶合金顆粒的沉積變形具有至關重要的影響。綜合以上分析,本研究通過對鐵基非晶合金粉末進行循環深冷處理增強其塑性變形能力,隨后采用冷噴涂技術分別在AZ31B鎂合金、6061鋁合金以及Q235碳鋼等基體材料表面沉積原始非晶粉末和深冷處理非晶粉末,對比研究深冷處理對非晶合金顆粒在不同基體表面的沉積變形、涂層的微觀組織以及涂層與基體的界面結合等的影響規律,研究非晶合金涂層在不同基體表面的摩擦磨損性能及其失效機制。

1 實 驗

1.1 涂層制備

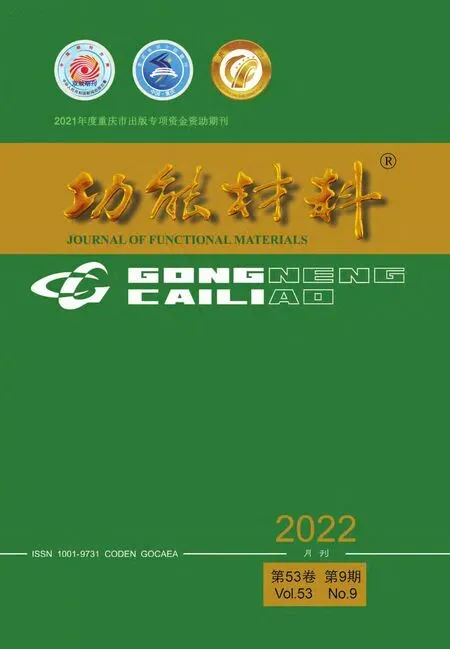

選用AZ31B鎂合金、6061鋁合金以及Q235碳鋼為基體材料,進行打磨拋光處理。選用通過氣霧化技術制備的FeCrSiBC非晶合金粉末為噴涂材料,粉末的化學成分如表1所示。

表1 非晶粉末的化學成分Table 1 Chemical composition of amorphous powder

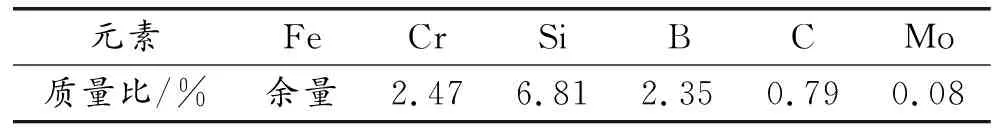

為提高非晶合金的室溫塑性變形能力,對其進行循環深冷處理。具體操作流程如下:將非晶合金粉末裝入凍存管中,在低于-130 ℃的液氮中保溫15 min后,取出在室溫中靜置5 min,按照此流程循環12次,最后在28 ℃的真空干燥箱中干燥5h,取出進行噴涂,將使用原始粉末和深冷處理粉末制備的涂層分別標記為Coating和Coating(N)。在本試驗中,采用Dymet423型冷噴涂設備進行涂層制備,工作氣體選用高純N2氣,具體的冷噴涂工藝參數如表2所示。

表2 冷噴涂工藝參數Table 2 Parameters of cold spray

1.2 結構表征及力學性能測試

在本實驗中,采用Dymet423型冷噴涂設備進行涂層制備,工作氣體選用高純N2氣。為精確制定冷噴涂工藝參數,使用激光粒度分析儀(OMEC LS800)對粉末進行粒度測試,使用場發射掃描電子顯微鏡(Gemini SEM 300)表征粉末形貌,采用X射線衍射儀(XRD, Rigaku, D8 Advance A25)對粉末進行物相分析,采用同步熱分析儀(*_STA449F3)對非晶合金粉末的玻璃轉變溫度和晶化行為進行精確表征。為研究基體硬度對涂層沉積的影響,用顯微維氏硬度計(*_401MVD)對基體進行硬度測試。為表征非晶涂層的摩擦學性能,使用球盤式摩擦磨損試驗機(MS-T3001)進行室溫干摩擦實驗,選用直徑為4 mm的Si3N4(78HRC)作為對磨球,對磨球的旋轉半徑設置為4 mm,轉速為200 r/min,載荷為10N,實驗時間為30 min。摩擦磨損實驗結束后,使用配套有能量色散譜儀(EDS)的掃描電子顯微鏡對磨損軌跡和涂層截面進行表征,分析影響涂層的磨損性能的因素。

2 結果與討論

2.1 粉末性能檢測分析

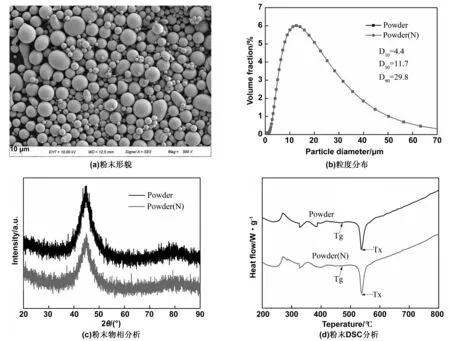

鐵基非晶粉末的形貌如圖1(a)所示,粉末表面光滑,形狀呈現為球形或橢球形,部分粉末表面存在行星粉,這是由于在氣霧化期間,凝固的小顆粒粉末會附著在半固態大顆粒粉末表面[15]。如圖1(b)所示,深冷處理后的粉末粒徑分布與原始粉末保持一致,粉末的中粒徑D50為11.7 μm。物相分析結果如圖1(c)所示,兩種粉末在2θ為40°~50°之間都呈現出寬化漫散射峰,表現出典型的非晶相衍射特征,表明深冷處理沒有改變粉末的相結構。DSC分析結果如圖1(d)所示,兩種粉末的玻璃化轉變溫度Tg為472 ℃,晶化溫度Tx為518 ℃。非晶合金的形變特征與溫度密切相關,當溫度接近玻璃化轉變點時,在外力的作用下非晶材料整體特征接近粘滯性流動,表現出優良的塑性變形能力[16],有利于提高涂層沉積效率。

圖1 非晶粉末特征Fig.1 Characteristics of amorphous powder

2.2 非晶涂層的顯微組織

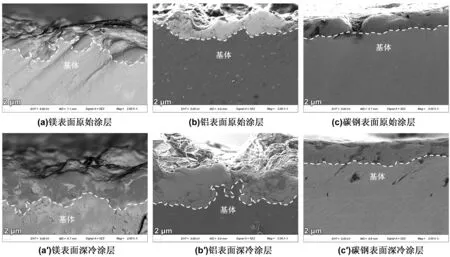

圖2顯示了鐵基非晶粉末在鎂合金、鋁合金以及碳鋼基體表面的涂層橫截面顯微組織,其中圖2(a)、(b)、(c)采用的是原始非晶粉末,圖2(a′)、(b′)、(c′)采用的是深冷處理非晶粉末。如圖2(a)所示,原始非晶顆粒在鎂合金表面的形變特征不明顯,與基體形成嵌入式復合涂層,涂層不連續且厚度較薄,平均厚度為6 μm。由圖2(a′)可見,深冷處理非晶顆粒與鎂合金基體形成的涂層厚度有所增加,平均厚度達到11 μm。如圖2(b)所示,原始非晶顆粒在鋁合金表面形成嵌入式復合涂層,與鎂合金基材相比,所形成的復合涂層較為連續,平均厚度為8 μm。由圖2(b′)可見,深冷處理的非晶顆粒發生了較為明顯地變形,在鋁合金基體表面的嵌入深度明顯增加,復合涂層的厚度達到14 μm,沉積效率顯著提升。如圖2(c)所示,原始非晶顆粒在碳鋼基體表面沉積形成了連續均勻的涂層,平均厚度為7 μm。由圖2(c′)可見,深冷處理后的非晶顆粒在碳鋼基體表面涂層的致密度和均勻性得到進一步提升,平均厚度達到9 μm。

圖2 非晶涂層的橫截面顯微組織Fig.2 Cross-sectional microstructure of amorphous coating

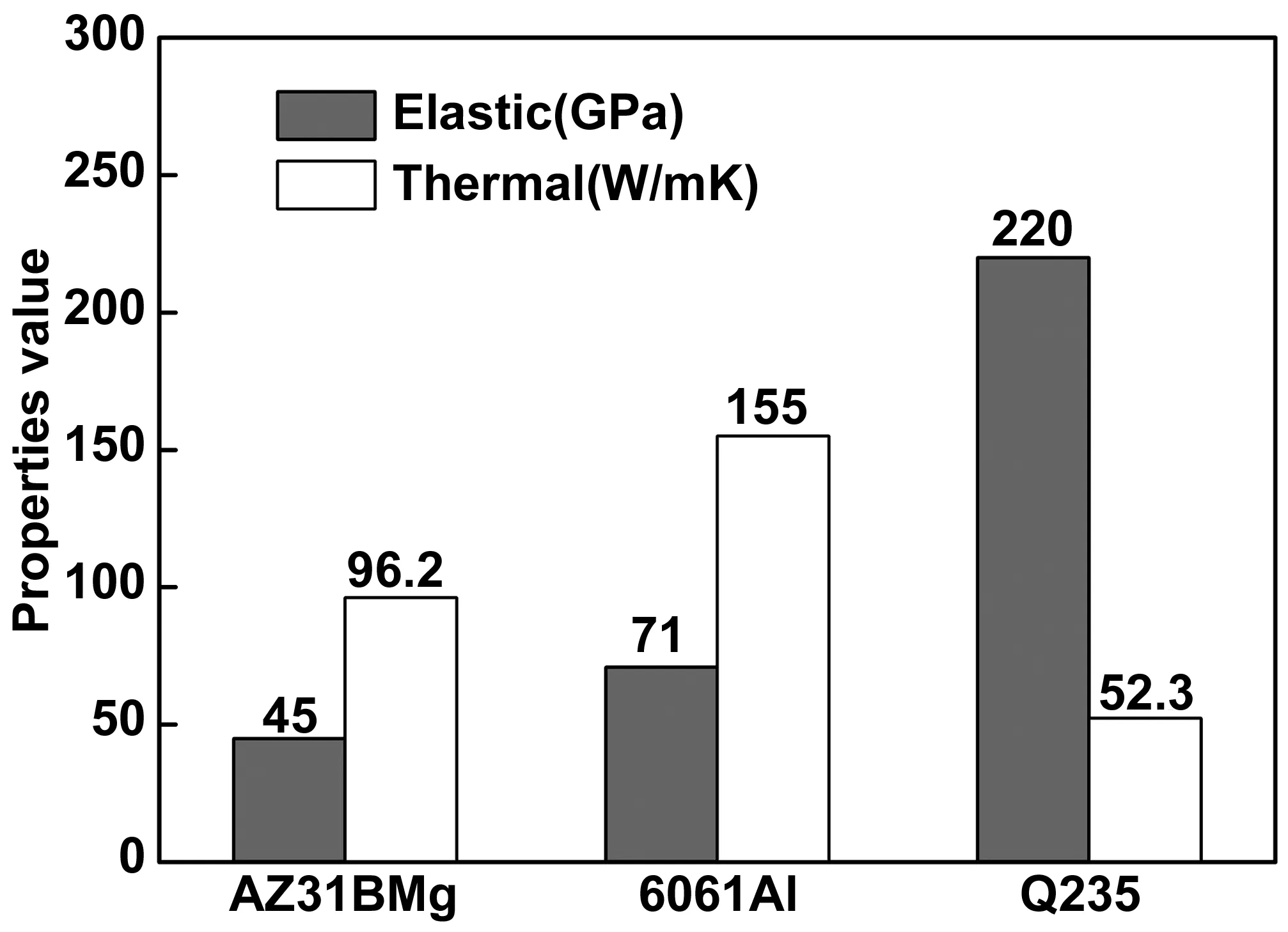

在CS技術中,主要的結合機制表現為絕熱剪切失穩[17],這是由于高速飛行的非晶顆粒對基體界面的沖擊產生了強壓力場,使材料發生局部剪切應變,在作用表面會誘發形成射流[18],兩種材料密切接觸,從而形成冶金結合和機械聯鎖[19]。在本研究中,當原始非晶顆粒撞擊軟質基體(鎂合金、鋁合金)時,可以與其形成嵌入式的復合涂層,與硬質基體(碳鋼)撞擊時可沉積形成連續式的表面涂層。圖3和圖4顯示了涂層的沉積效果與基體性能的關系,可以發現非晶涂層的硬度遠大于基體的硬度。隨著基體硬度的升高,非晶顆粒的變形程度增大,涂層的致密度增加,涂層的厚度呈現先升高再降低的趨勢。這是因為軟質襯底在碰撞過程中吸收大部分動能,導致顆粒變形程度較低。相比之下,硬質基體則促進了顆粒的變形或微觀結構變化。與此同時,由于碳鋼的導熱系數相比鎂合金和鋁合金較小,沉積過程中其表面冷卻速度較慢,非晶顆粒的動能主要轉變為顆粒的變形能,形成的涂層更加致密。另外,碳鋼的彈性模量遠大于鎂合金和鋁合金,沉積時非晶顆粒的回彈能量較大,導致涂層的沉積效率下降。因此金屬基體的硬度、導熱系數和彈性模量會影響顆粒的應變條件、散熱速率和回彈能量,進而影響涂層的變形狀態、致密程度和沉積效率。

圖3 基體彈性模量和導熱系數Fig.3 Elastic modulus and thermal conductivity of substrate

此外,通過對比發現,深冷處理非晶顆粒所形成的嵌入式復合涂層、表面涂層的厚度均大于未經處理的樣品。這是因為非晶合金從液態向玻璃態的轉變過程中,由于熱膨脹不均勻使其原子結構呈現局域短程不均勻性。循環深冷處理引入的熱應力會誘導更多的不均勻區域(軟點)產生,使得非晶合金達到較高的能量狀態,在冷噴涂過程中顆粒的高速撞擊引起的壓應力作用下剪切帶密度增加,塑性變形能力增強[14],沉積效率顯著提升。

2.3 涂層摩擦系數分析

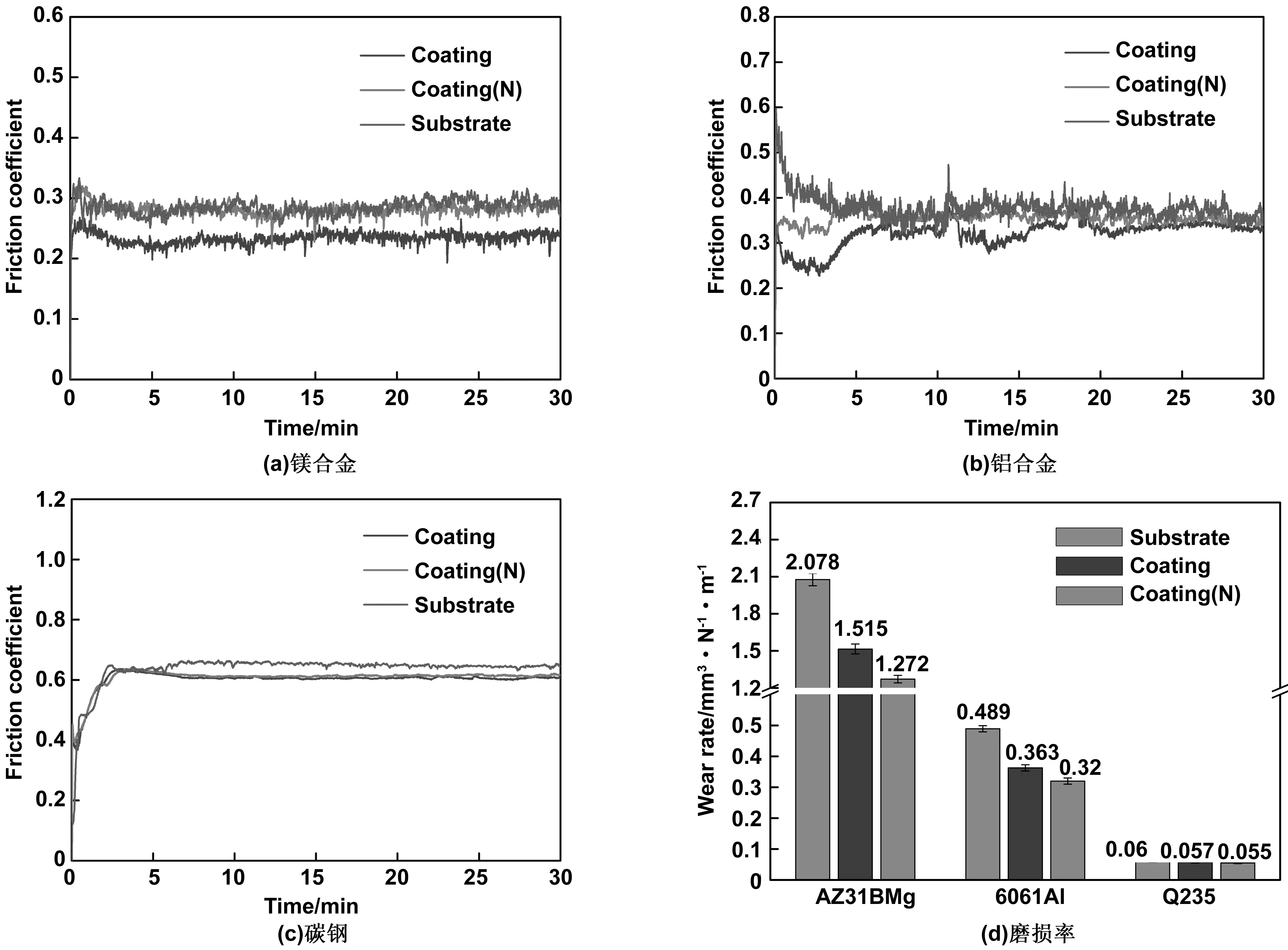

圖5為鎂合金、鋁合金、碳鋼基體及涂層的摩擦系數和磨損率結果。如圖5(a)所示,鎂合金基體及涂層的摩擦狀態相對穩定,Coating、Coating(N)、Substrate的摩擦系數穩定在0.23、0.28、0.29。如圖5(b)所示,鋁合金基體及涂層的摩擦系數在初始5 min內劇烈波動,隨后保持相對穩定,Coating、Coating(N)、Substrate的摩擦系數穩定在0.33、0.35、0.37。如圖5(c)所示,碳鋼基體及涂層的摩擦系數隨著磨球與磨損面接觸面積的增加而逐漸增大,在局部應力和摩擦力達到平衡后,進入穩定磨損狀態,Coating、Coating(N)、Substrate的摩擦系數穩定在0.60、0.62、0.65。

圖5 基體及涂層的摩擦系數和磨損率Fig.5 Coefficient of friction and wear quality of substrate and coating

通過對比發現,隨著基體硬度的上升,基體及涂層的摩擦系數逐漸增大,磨損率逐漸較小。這是由于鎂合金、鋁合金與碳鋼相比硬度較小,在摩擦磨損過程中容易發生剪切變形,因此摩擦系數較低。與基體相比,非晶涂層的摩擦系數較低,這是由于鐵基非晶顆粒可有效抑制磨球對基體的切削作用,原始非晶涂層的磨損率降低,分別為基體的73.1%、74.4%、96.3%。與深冷處理非晶涂層相比,原始非晶涂層的摩擦系數曲線存在鋸齒波動,表明在摩擦磨損過程中發生了材料剝落。經過深冷處理以后非晶顆粒塑性得到改善,在沉積過程中和基體協同變形,形成的涂層更加致密,因此深冷處理非晶涂層的磨損率進一步降低,分別為原始非晶涂層的84.0%、87.9%、92.3%。

2.4 涂層磨損機理分析

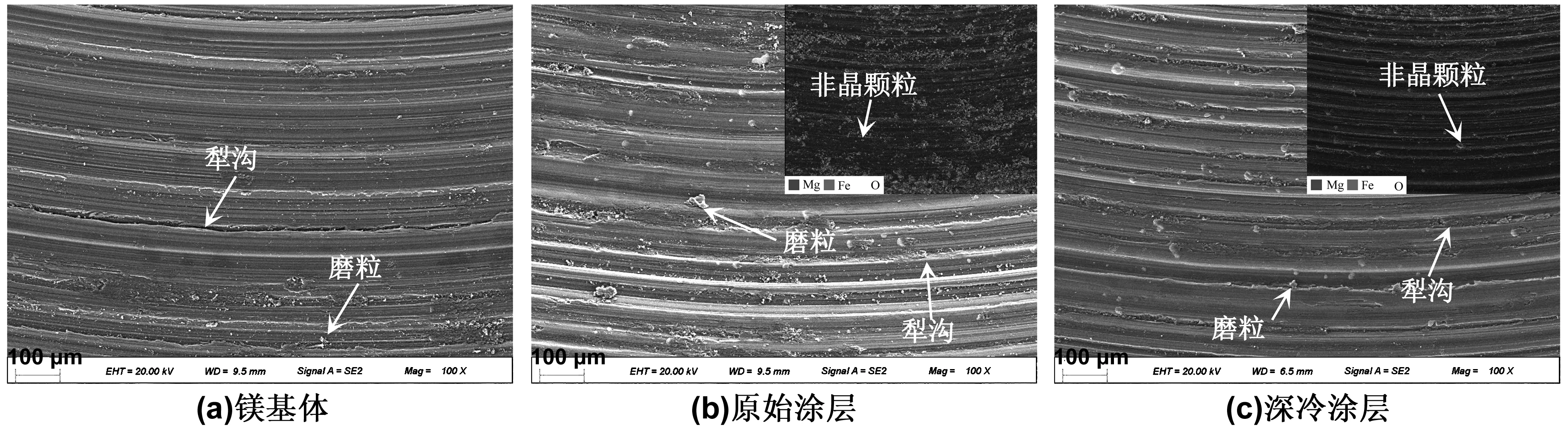

為闡明非晶涂層的磨損機理,分別對鎂合金、鋁合金、碳鋼基體以及制備的涂層的磨損形貌和機制進行研究。圖6為鎂合金基體及涂層的磨損軌跡。如圖6(a)所示,鎂合金基體的磨損程度較為嚴重,磨損表面分布著密集的犁溝和磨屑。這是因為在摩擦磨損過程中,由于接觸載荷的高頻摩擦,接觸面溫度迅速升高,在基體表面形成不連續的氧化膜,氧化物顆粒的犁刨作用使基體表面破碎形成了溝槽[20]。由圖6(b)可見,原始非晶涂層的磨損程度有所改善,犁溝的深度減小,但磨屑的尺度增加。通過元素分析對比發現溝槽中的磨粒為鐵基非晶顆粒,這是由于在摩擦磨損過程中主要的載荷承載體是鐵基非晶顆粒,在載荷作用下壓入磨損表面而產生溝槽。在圖6(c)中,深冷處理非晶涂層的磨損程度較為輕微,犁溝和磨屑的數量大大減小。這是因為深冷處理非晶顆粒的塑性變形能力較強,與基體形成的涂層更加致密,在摩擦磨損過程中不易剝落。雖然基體和非晶涂層的磨損程度不同,但是其主要磨損機制都表現為磨粒磨損[21]和氧化磨損。

圖6 鎂基體及涂層磨損軌跡Fig.6 Wear track of magnesium substrate and coating

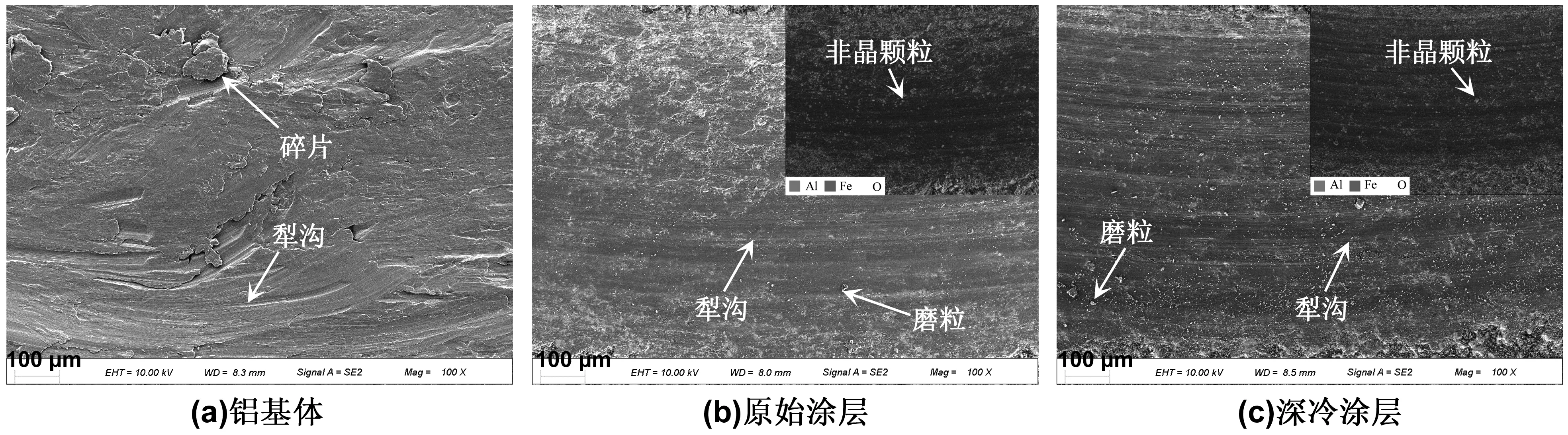

圖7為鋁合金基體及涂層的磨損軌跡。如圖7(a)所示,鋁合金基體的磨損程度較為嚴重,磨損表面發生了劇烈的塑性變形和大面積的撕裂破壞,出現了不規則的溝槽和大塊的剝落物。這是因為磨損過程中產生的熱量導致基體表面生成氧化膜,鋁合金發生劇烈的塑性變形時容易形成局部粘著,脫落的氧化物形成游離磨粒轉移到磨球上對基體的犁刨作用形成了溝槽。與此同時,由于受到磨球的交變接觸壓應力,基體表面因疲勞損傷而引起了局部層狀剝落。因此基體的主要磨損機制表現為粘著磨損[22]和疲勞磨損以及氧化磨損。由7(b)可見,原始非晶涂層的磨損程度有所改善,磨損表面出現了小面積的撕裂破壞和淺薄的溝槽。元素分析中的磨粒表現為鐵基非晶顆粒,在摩擦磨損過程中磨球帶動剝落的鐵基非晶顆粒在涂層的磨損表面循環碾壓形成了溝槽。在圖7(c)中,深冷處理非晶涂層的磨損程度較為輕微,磨損表面的剝落情況大大減緩,這是因為深冷處理工藝使非晶顆粒與涂層的結合更加牢固。由此可見非晶涂層的主要磨損機制都表現為磨粒磨損和氧化磨損。

圖7 鋁基體及涂層磨損軌跡Fig.7 Wear track of alu minum substrate and coating

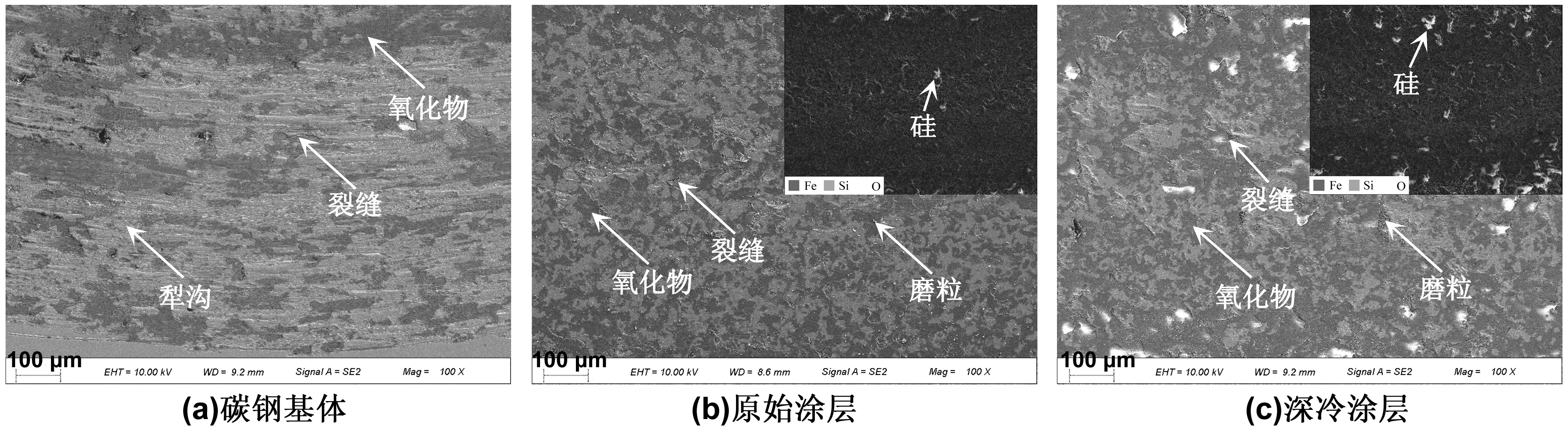

圖8為碳鋼基體及涂層的磨損軌跡。如圖8(a)所示,碳鋼基體的磨損程度較為嚴重,磨損表面出現了大量的犁溝和微裂紋以及剝層凹坑,還發生了明顯的氧化現象。這是因為在摩擦磨損過程中,磨球施加的交變接觸壓應力使基體表面萌生了微裂紋,裂紋擴展形成凹坑進而導致疲勞剝層。與此同時,高頻摩擦生成的氧化膜體積膨脹在涂層內部形成拉應力,使得缺陷在涂層內部擴散,從而加速了片層剝落[23]。由8(b)可見,原始非晶涂層的磨損程度有所改善,磨損表面的犁溝消失,涂層的剝落減緩,這是因為鐵基非晶顆粒降低了磨球對基體的切削作用。在圖8(c)中,深冷處理非晶涂層的磨損程度較為輕微,涂層的剝落坑減小,觀察元素分析發現磨損表面的高亮區域存在富集的硅元素和氧元素,這是因為摩擦磨損過程中存在機械應力導致摩擦副Si3N4磨球發生了材料脫落,同時伴隨著劇烈的氧化現象,表明深冷處理非晶涂層的磨損性能提高。由此可見基體和非晶涂層的主要磨損機制都表現為疲勞磨損[24]和氧化磨損[25]。

圖8 碳鋼基體及涂層磨損軌跡Fig.8 Wear track of carbon steel substrate and coating

3 結 論

(1)循環深冷處理可以顯著增強鐵基非晶粉末的塑性變形能力,同時不會改變非晶粉末物相結構以及玻璃化轉變溫度。金屬基體的硬度、導熱系數和彈性模量會影響顆粒的應變條件、散熱速率和回彈能量,進而影響涂層的變形狀態、致密程度和沉積效率。深冷處理提高了非晶涂層的沉積效率,所形成的嵌入式復合涂層、表面涂層的厚度均大于原始非晶涂層。

(2)隨著基體硬度的上升,基體及涂層的摩擦系數增大,磨損率降低。在摩擦磨損過程中,鐵基非晶合金顆粒有效抑制了磨球對基體的切削作用,原始非晶涂層的摩擦系數減小,磨損率分別為鎂合金、鋁合金、碳鋼基體的73.1%、74.4%、96.3%;深冷處理改善了非晶涂層的致密度,其摩擦系數曲線更加平穩,磨損率分別為原始非晶涂層的84.0%、87.9%、92.3%。

(3)當基體材料相同時,對基體及基體上的涂層進行磨損測試,其中基體的磨損程度最為嚴重,原始非晶涂層的磨損程度有所改善,深冷處理非晶涂層的磨損程度較為輕微。AZ31B鎂合金基體和非晶涂層的磨損機制都為磨粒磨損和氧化磨損;6061鋁合金基體的磨損機制為粘著磨損和疲勞磨損以及氧化磨損,非晶涂層的磨損機制為磨粒磨損和氧化磨損;Q235碳鋼基體和非晶涂層的磨損機制都為疲勞磨損和氧化磨損。