基于實踐應用的MP800 圓錐破碎機的生產調試*

許廣明,王志勃,畢艷茹,范思民,趙冬,周立峰,韋文杰

(1.鞍鋼集團鞍千礦業有限責任公司,遼寧鞍山 114043;2.江蘇電子信息職業學院,江蘇淮安 223003)

0 引言

某礦業公司生產方式為大型露天開采,設計采用移動坑線開拓,緩幫采礦、陡幫剝離的采礦方法,設計礦石生產能力1 000 萬噸/年。設計原礦處理能力800 萬噸/年,破碎工藝流程和設備一定,破碎作業是選礦工藝過程中的一個重要環節之一。破碎作業的好壞直接影響整個選礦廠經濟效益及生產技術指標。影響破碎生產過程主要因素是礦石粒度變化、設備技術狀況及設備操作[1]。破碎系統產品是決定選礦工藝指標運行穩定,也是采選礦生產瓶頸,其破碎系統是連接采場和選場的生產環節,生產任務為將0~300 mm的粗破礦石破碎為0~12 mm的礦石并運送到磨礦作業緩沖倉[2],其生產運行狀態直接影響到采場生產運行和選別車間生產運行。由于原礦產量增加至1 000 萬噸,原有HP800圓錐破碎機設備技術狀況下降,且破碎設備原設計部分結構不能滿足現實生產需求。目前的情況是:(1)基于擴大生產的需要,由于采場生產規模不斷擴大,礦石生產量增加,礦石性質不斷變化礦石硬度、結晶粒度種類發生變化,硬度大粒度粗,結晶粒度變細[3],給破碎設備帶來影響;(2)基于破碎設備運行時間長,破碎設備技術性能下降的需要;(3)基于破碎設備的技術性能下降,設備故障檢修頻次上升的問題,引發破碎設備故障頻發,造成備件消耗,而且檢修時間延長,增加工人的勞動強度。

MP800破碎機具有破碎比大、效率高和產品粒度均勻等特點[4],廣泛應用于礦山選廠中細破系統。因此本文將原有細破碎機HP800圓錐破碎機改為新型MP800 圓錐破碎機,以滿足選礦系統供礦需求,確保選礦生產的順利進行,保證粒度質量、供礦量。

1 礦石性質及自然條件

1.1 礦石性質

該礦業公司包括采場和選廠兩大部分,采場分東溝和啞巴嶺兩個采區,為大型露天開采,設計采用移動坑線開拓,緩幫采礦、陡幫剝離的采礦方法,設計礦石生產能力1 000 萬噸/年。選礦廠選礦工藝采用三段一閉路破碎、階段磨礦、粗細分選、重選-強磁-陰離子反浮選工藝流程,設計原礦處理能力800萬噸/年,處理礦石主要為:鐵礦床屬鞍山式貧鐵礦床,礦石主要礦物成分為赤鐵石英巖、磁鐵石英巖、假像赤鐵石英巖,礦石具有明顯的條帶狀構造,礦石為黑白相間的條帶狀構造。白色主要由石英組成,帶寬度一般小于2 mm;黑色主要由鐵礦物組成,帶寬度一般小于1 mm。屬于較硬礦石,可碎性差,破碎機生產率較低。礦石硬度f =14 以上,礦石水分含量:(5%,比重3.23~3.51 t/m3;巖石硬度系數f =2~16,比重2.47~2.80 t/m3。礦體長4 263 m,厚度為145~293 m,平均199 m。其中工業礦體厚度一般為99~222 m,平均160 m。礦體延伸很大,由地表至-638 m均見礦。走向約145°~165°,傾向北東,少數傾向南西,傾角大于80°,近于直立。

1.2 自然條件

年平均溫度:12.9 ℃,歷史最高溫度:38 ℃,歷史最低溫度:-35.6 ℃,夏季相對濕度:62%,基本風壓:0.45 kN/m2,年平均降雨量:720~734 mm,海拔高度:小于1 000 m,地震烈度:7度。

2 破碎工藝流程

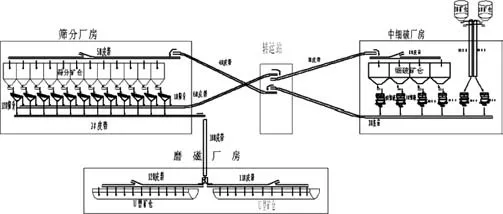

該礦業公司包括采場和選廠兩大部分,采場分東溝和啞巴嶺兩個采區,選礦廠的選礦工藝流程依據“多破少磨”的原則,采用“三段一閉路破碎、階段磨礦、粗細分選,重選-強磁-陰離子反浮選”[5]工藝流程,該破碎系統現有主要操作設備粗破旋回圓錐破碎機2臺,中破破碎機采用的是H8800 圓錐破碎機2臺、細破破碎機H8800圓錐破碎機2臺、細破破碎機MP800圓錐破碎機2 臺,2YK2460 篩分機12 臺,主體皮帶運輸機12條,分配及中儲礦倉各設置卸料車4 臺,給礦皮帶24條,原設計年原礦處理量800萬噸。圖1 所示為破碎系統生產工藝流程。

圖1 破碎系統生產工藝流程

3 MP800 圓錐破碎機技術性能

3.1 MP800 圓錐破碎機工作原理

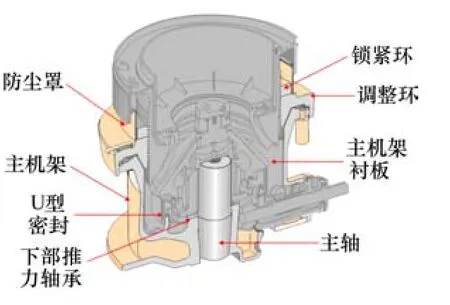

圓錐破碎機工作時,電動機旋轉通過小勾輪帶動傳送三角帶帶動大勾輪、聯軸器轉動,動力通過傳動軸和圓錐部在偏心套的迫動下繞一固定主軸作旋擺運動,從而使圓錐破碎機的破碎壁時而靠近又時而離開固裝在調整套上的軋白壁表面,使礦石在破碎腔內不斷受到沖擊[6],擠壓和彎曲作用而實現礦石的破碎。動錐靠近定錐時擠壓將礦物破碎,動錐離開定錐時,小于排礦口礦物靠重力下落排除。圖2所示為MP800圓錐破碎機外形,圖3所示為MP800圓錐破碎機內部結構圖,圖4所示為MP800圓錐破碎機生產現場。

圖2 MP800 圓錐破碎機外形

圖3 MP800 圓錐破碎機內部結構

圖4 MP800 圓錐破碎機生產現場

3.2 MP800 圓錐破碎機與HP800 圓錐破碎機技術性能對比

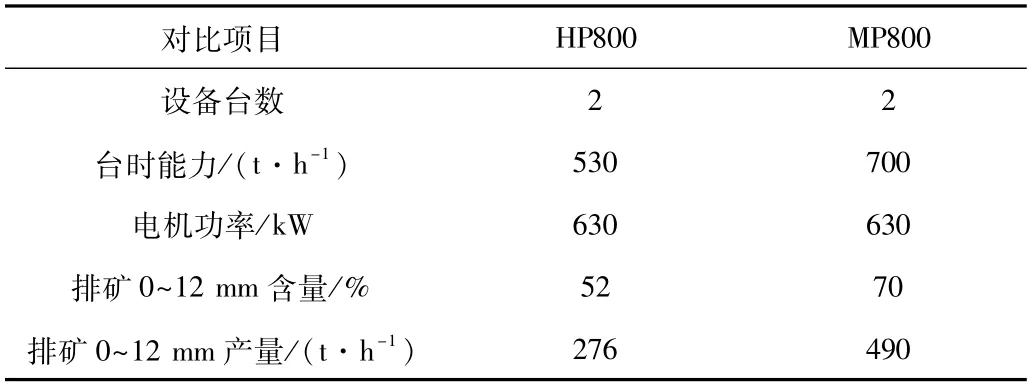

MP800與HP800圓錐破碎機技術性能對比如表1所示。

表1 MP800 與HP800 圓錐破碎機技術性能對比

3.3 MP800 圓錐破碎機與HP800 圓錐破碎機結構對比

MP800 圓錐破碎機水平軸馬鞍進行了改進后,使用周期提高6 個月,改進后的水平軸馬鞍4能夠消除礦石對機架內法蘭面沖擊磨損[7],減少維護量,降低檢修停機次數,作業率大幅度提升,能夠提高系統作業效率,有效地保護機架內法蘭面。

MP800圓錐破碎機采用了新型帶有選裝的離合器式防旋轉裝置的的球面瓦架總成[8],有效降低動錐空轉轉速,防止破碎機空轉飛錐產生研軸研套等事故發生,降低備件消耗,單位成本降低,提高設備運維的穩定性、可靠性。

MP800 圓錐破碎機主機架采用與基礎固定式安裝,使其更加穩定。改變HP800 圓錐破碎機主機架與基礎柔性安裝方式[9],減少主機架顫動、震動,降低振動產生故障,保持主機架平穩運行。

MP800 圓錐破碎機采用三角帶傳動,改變HP800 圓錐破碎機直聯水平軸產生同軸度不容易調整的問題[10],增加檢修時間,影響系統作業。避免水平軸竄動沖擊聯軸器,造成聯軸器損壞,延長備件使用壽命,可減少故障影響。

MP800 圓錐破碎機采用圓形給礦漏斗動錐分料盤采用平頂結構[11],改變HP800圓錐破碎機圓頂分礦器分礦不均,單側下礦,降低襯板使用壽命,功率過高,排礦口放大等問題實現均勻擠滿布礦。

4 MP800 圓錐破碎機性能指標

4.1 取樣方式

在穩定生產條件下,MP800 圓錐破碎機分別對襯板使用不同使用周期時間段,采取運行穩定可靠時,帶礦緊急停止方式將系統停車,停止后在排礦皮帶上進行取樣[12],每次在帶式輸送機上取1 m 長的物料作為試樣,如圖5所示為取樣示意圖。

圖5 取樣示意圖

產量將按下式計算:

式中:W為試樣單位質量,kg/m;S 為帶速,m/min;Q 為產量,t/h。

4.2 MP800 圓錐破碎機性能測試數據

4.2.1 襯板初期

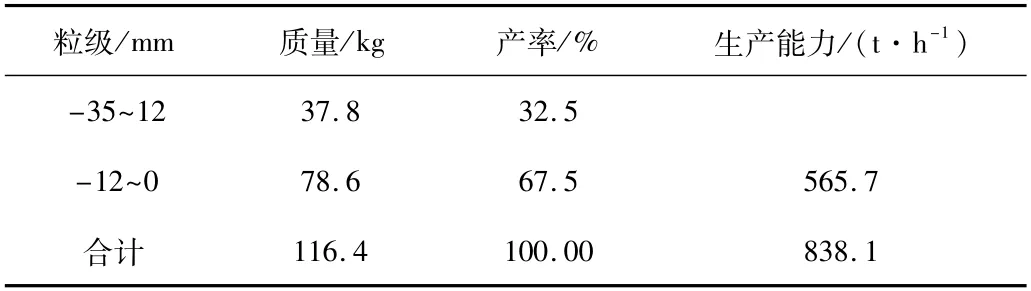

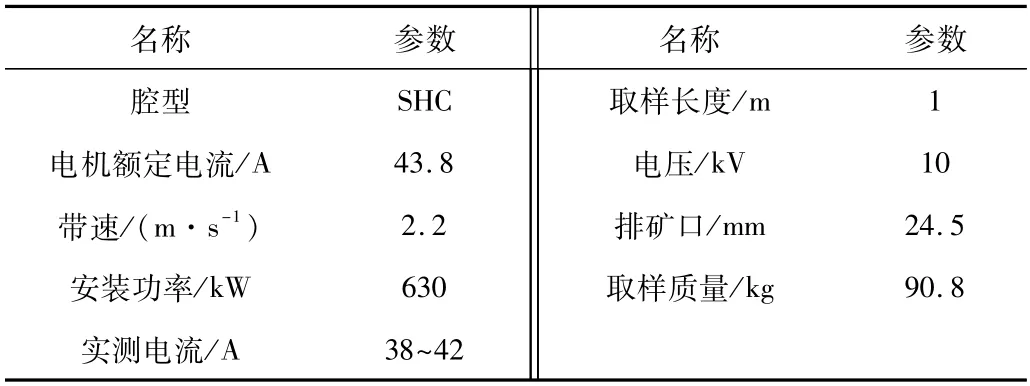

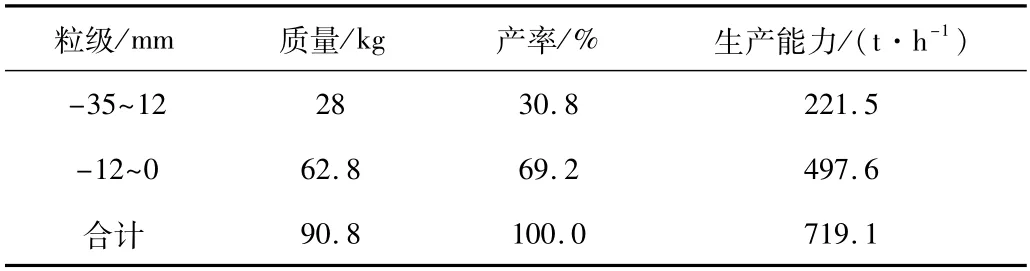

MP800排料測試數據—襯板初期,破碎機調試參數如表2所示,初期破碎機性能指標如表3所示。

表2 初期破碎機調試參數r

表3 初期破碎機性能指標

襯板初期實驗取樣結果:取樣質量116.4 kg,根據皮帶速度計算,破碎機的實際通過量為838.1 t/h;-12 m粒級含量為67.5%,產量為565.7 t/h。

4.2.2 襯板中期

MP800圓錐破碎機排料測試數據—襯板中期,破碎機調試參數如表4所示,破碎機性能指標如表5所示。

表4 破碎機調試參數

表5 破碎機性能指標

襯板中期,破碎機的實際通過量為719.1 t/h;-12 mm 粒級含量為69.2%,產量為497.6 t/h。

4.2.3 襯板末期

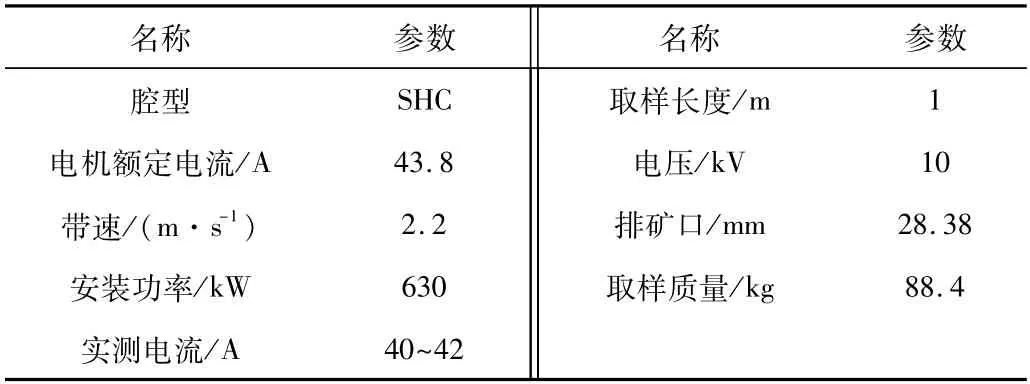

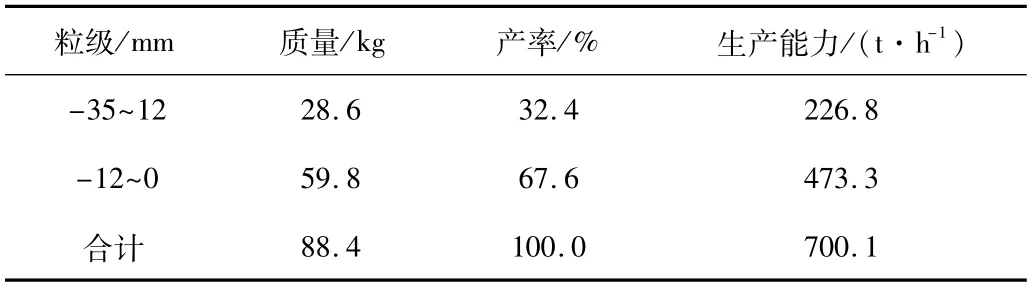

MP800圓錐破碎機排料測試數據—襯板末期,破碎機調試參數如表6所示,破碎機性能指標如表7所示。

表6 破碎機調試參數

表7 破碎機性能指標

襯板末期,破碎機的實際通過量為700.1 t/h;-12 mm 粒級含量為67.6%,產量為473.3 t/h。

4.2.4 MP800性能考核數據匯總

經過對MP800 圓錐破碎機性能測試,得出破碎機性能數據指標,如表8所示。

表8 破碎機性能指標

在襯板的初期、中期和末期,均滿足系統作業需求,提高了系統通過量20%,單臺MP800圓錐破碎機通過量達到了680~720 t/h,破碎機排礦粒度小于12 mm含量占67%~71%,系統循環負荷由201%降至165%,縮短供礦時間,提高了單位時間供礦量,降低了系統備件消耗,減少能源消耗。

5 結束語

MP800 圓錐破碎機臺時能力平均為752.4 t/h,排礦中-12 mm 礦石含量平均為68.1%。更換2 臺MP800 細破機后,細破系統破礦能力提高36.4%、破礦效率提高77.5%,使得破碎系統能力得到大幅度提高。經過3 個月的調試,兩臺MP800圓錐破碎機與破碎系統已經完美結合,破碎供球磨機U型礦倉滿倉率從45%提高到75%以上,破碎系統返礦量顯著減少,降低系統循環負荷量40%,降低循環壓力,提高破礦效率,減少系統供礦時間,提高了碎礦產品質量及產量,節約能耗,降低碎礦系統單位成本,為選礦系統穩定高效運行增產奠定堅實基礎。具有較高的推廣價值。