高、長泵程高強度箱梁混凝土配制及施工控制

吳志華,葉順漢

(1.福建船政交通職業學院,福建 福州 350007;2.福建建工集團有限責任公司,福建 福州 350001)

0 引言

近年來,隨著我國公路建設的迅速發展,橋梁工程的設計、施工水平不斷提高,大跨度、長距離、高墩臺的橋梁屢屢出現,混凝土泵送施工技術在橋梁工程中的應用越來越多。其中高泵程混凝土施工技術在高塔、高墩身中的應用及研究較多,但在施工環境及條件較差的高墩、長距離、大跨徑的懸澆剛構箱梁高強度混凝土中的應用及研究相對較少。因此,本文以龍巖石崆山Ⅱ號右線高架橋懸澆剛構箱梁混凝土施工為例,詳細介紹高、長泵程高強度懸澆剛構箱梁混凝土的配制、施工設備選擇以及施工過程控制等,以期為類似的大跨度、長距離、高墩臺的橋梁懸澆剛構箱梁混凝土施工提供一些參考。

1 工程概況

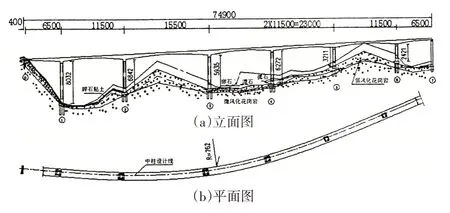

龍巖石崆山Ⅱ號右線高架橋為特大型橋梁,起止樁號為K65+911.00~K66+660.00,橋長749m,橋寬13.75m。該橋下部結構為群樁基礎,空心墩(最大墩高約80.3m),上部結構為65+115+155×3+65m七孔一聯連續剛構組合體系,箱梁頂寬13.75m,底寬6.75m,箱高8.5~3.0m,按拋物線變化,塊件最大重量為167t,縱、豎雙向預應力(零號塊加設橫向預應力筋)。該橋處于R=762.15m的園曲線及相應緩和曲線上,縱坡4%,橫坡2%~3%,橋型布置見圖1。

圖1 橋型布置圖

該橋是一座集大跨徑、高橋墩、長橋、大縱坡、曲線為一體,具有典型的山嶺區特征的橋梁。工程地處深山峽谷,地勢險峻、場地狹窄、施工環境極為惡劣。橋梁上部連續剛構預應力箱梁混凝土設計標號為C55,數量約10240m3,全橋箱梁共有6個T構,173個懸澆節段(不包括0號塊、合攏段和邊跨直線段),均在高空中,采用12套掛籃逐段懸臂澆筑。懸澆箱梁混凝土施工時,因場地限制,在II號橋兩端地面各設置一座混凝土拌和站,采用泵送,最高泵送高度約90m,水平泵送距離400m以上,最長換算水平距離約891m,為高、長泵程高強度混凝土施工。本工程工期緊、難度大,如何確保箱梁混凝土施工的順利進行是關鍵。保證高、長泵程高強度混凝土施工的順利進行,重點要解決以下三方面問題:(1)箱梁高強度泵送混凝土配合比設計;(2)混凝土泵送施工機械設備的選擇;(3)混凝土施工過程的控制。

2 泵送高強度混凝土的特性

泵送混凝土具有輸送混凝土能力大、速度快、縮短工期、降低費用及能連續作業的特點,尤其對于高塔、高墩、高空梁體混凝土的施工,更能顯示出其優越性。但隨著泵送高程、距離的增加,對混凝土原材料的選擇、配合比的設計、摻合料的合理使用、混凝土的可泵性(流動性與穩定性)以及施工過程控制等均有著特殊的要求,對泵送機具的配備、輸送管布設、施工過程控制等,也有嚴格的技術要求。[1]

高性能混凝土強度等級越高,其粘度越大,流動性越差,泵送時需要很大的壓力來克服管道摩擦阻力,可泵性差。所以,高性能混凝土的配合比和骨料級配需要特別控制。[2]

3 箱梁泵送高強度混凝土配合比設計

3.1 設計原則

(1)高強度混凝土應遵循低水灰比、低砂率、高骨膠比的原則。

(2)配制高強度混凝土宜選擇高強度水泥,最大水泥用量不宜超過500kg/m3,以免水泥用量高,造成混凝土拌和物過于粘稠,加大泵送阻力。水灰比宜在0.24~0.38之間。

(3)細骨料宜采用級配良好的中砂,細度模數不小于2.6。

(4)粗骨料應使用堅硬、級配良好的碎石,粒徑不宜超過輸送管徑的1/3。[3]

(5)混凝土拌和物坍落度宜為80~180mm。

(6)使用高效減水劑,摻量宜為膠結料的0.5%~1.8%。為滿足泵送和施工需要,減水劑應有緩凝性能。[4]

3.2 設計要求

(1)為滿足預應力張拉工期需要,箱梁C55混凝土7d強度應達到設計強度的100%。

(2)坍落度:由于箱梁入模坍落度應在70~90mm以上,20~30℃氣溫下坍落度經時損失約25~35mm,根據墩身泵送混凝土的施工經驗,泵送300m水平距離,由于壓力泌水原因,坍落度損失約20mm,故設計箱梁混凝土坍落度為115~160mm。

3.3 原材料選用

(1)水泥:選用海螺牌P.O.52.5*R普通硅酸鹽水泥。

(2)粗骨料:采用花崗巖碎石,粒徑5~31.5mm連續級配,壓碎值≤6.6%,針片狀≤9.8%。

(3)細骨料:采用金山砂場中砂,細度模數約為2.93。

(4)外加劑:選用山西萬榮ZG-N1緩凝高效減水劑,減水率約20%,凝結時間差+300分鐘,抗壓強度比7d≥125%。[5]

3.4 混凝土基準配合比計算

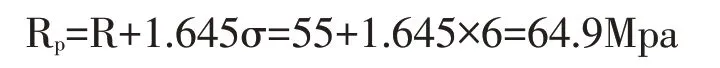

(1)試配箱梁混凝土強度

(2)確定水灰比

未摻外加劑時,Rp=0.48Rc(C/W-0.52),Rc=70.6Mpa,W/C=0.41,減水劑減水率為20%;摻外加劑后,W/C=0.41÷1.2=0.34,不考慮水泥節約量。

(3)確定單位用水量和水泥用量

單位用水量Wo=1/3(T+Kc),坍落度T=160mm,減水率20%,取Wo為165L/m3;單位水泥量C=485kg/m3。

(4)確定砂、石用量

確定砂率Sp=40%,采用假定容重法,取混凝土容重為2400kg/m3,計算得砂用量S=700kg/m3,碎石用量G=1050kg/m3。

(5)減水劑用量,根據經驗取1.1%摻量,計算得N1=5.34kg/m3。

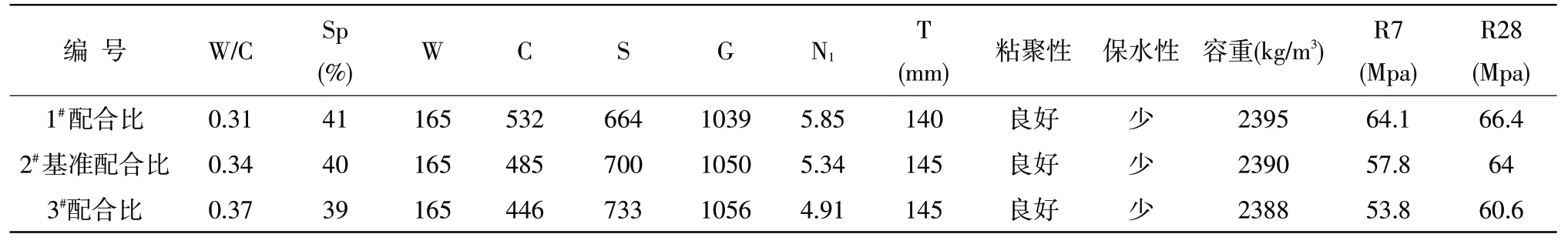

(6)綜合以上計算結果,得出箱梁C55混凝土基準配合比

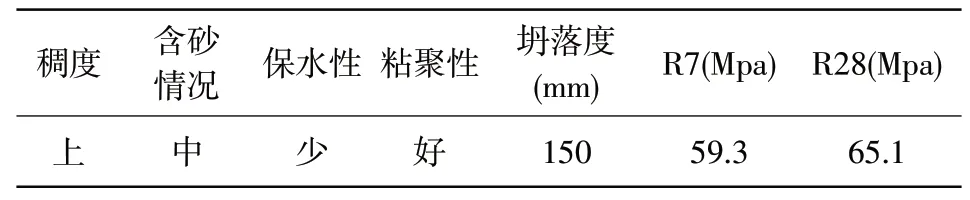

W:C:S:G:N1=0.34:1:1.44:2.16:0.011=165:485:700:1050:5.34 kg/m3。箱梁C55混凝土試配結果詳見表1。

表1 混凝土配合比表

3.5 混凝土配合比試配調整與確定

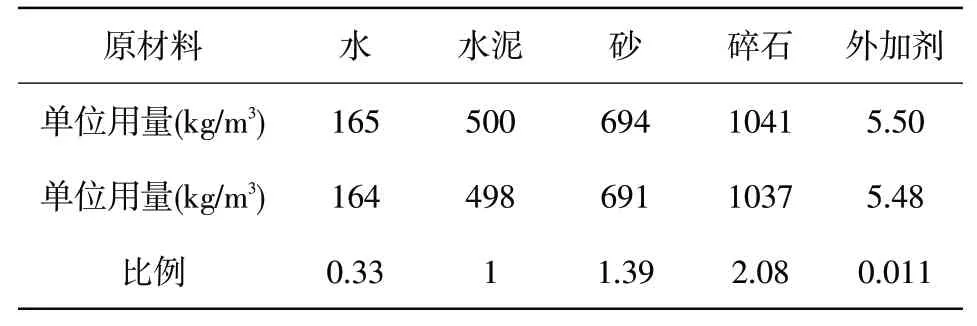

按混凝土基準配合比的W/C分別增加與減少0.03,S分別增加與減少1%,固定單位用水量,定出1#和2#兩份配合比,試拌并制作2組混凝土試件,以得出R-W/C關系曲線,見表1和圖2。

圖2 R-W/C關系曲線

根據R-W/C關系曲線,確定箱梁混凝土施工配合比,如表2所示。按照表2中混凝土施工配合比試配箱梁混凝土試件,檢測得出混凝土性能,如表3所示。

表2 箱梁混凝土施工配合比表

表3 試配混凝土性能

由表3可知,該施工配合比混凝土性能達到了設計要求。在N2墩0#塊箱梁的混凝土施工試運行中,換算一次水平泵送距離460m,箱梁混凝土入泵坍落度150mm,入模坍落度125mm,和易性良好,可滿足施工要求。

4 泵送施工機械設備的選擇

高強度混凝土在泵送的過程中,自身極易出現變形,同時由于相關剪切值較小,使得屈服值遠超過剪切強度。要想達到較好的泵送效果,在忽略高強度混凝土自身性能的基礎上,還需要合理地使用輸送泵機、泵管,并做好施工方案制訂與管道鋪設工作。[6]

4.1 泵管布設

4.1.1混凝土輸送管的選配要求

(1)混凝土輸送管應根據工程特點、施工場地條件、混凝土澆筑方案等進行合理選型和布置。[7-8]

(2)混凝土輸送管規格應根據粗骨料最大粒徑、混凝土輸出量和輸送距離以及拌合物性能等進行選擇,并應符合現行國家標準《無縫鋼管尺寸、外形、重量及允許偏差:GB/T 17395》的有關規定。

(3)混凝土輸送管強度應滿足泵送要求,不得有龜裂、孔洞、凹凸損傷和彎折等缺陷。應根據最大泵送壓力計算出最小壁厚值。[7]

(4)管接頭應具有足夠強度,并能快速裝拆,其密封結構應嚴密可靠。

(5)在超高泵送的泵管布置中,應盡可能減少彎管以及軟管的使用。彎管需采用90°大彎,可最大限度降低泵管內部混凝土的摩擦阻力。[9]

4.1.2 輸送管選擇

根據混凝土輸送管選配要求及本工程箱梁混凝土施工現場實際情況,決定輸送管采用φ125mm泵管,壁厚9mm的耐磨超高壓管道。根據施工地形,各墩懸澆箱梁高程、跨度,按管線盡可能短,少用彎管、軟管的原則布設泵管。

根據施工組織安排,石崆山高架橋起點端混凝土拌和站負責供應N1、N2、N3墩頂的箱梁混凝土,混凝土輸送管自橋起點端的混凝土拌和站開始布設至N1、N2、N3墩頂的箱梁;終點端混凝土拌和站負責供應N4、N5、N6墩頂的箱梁混凝土,混凝土輸送管自橋終點端的混凝土拌和站開始布設至N4、N5、N6墩頂的箱梁各墩箱梁。泵管豎向沿各個空心墩墩身向上布設(圖3),然后再順著箱梁各個懸澆節段水平延伸。

圖3 Ω形卡固定泵管

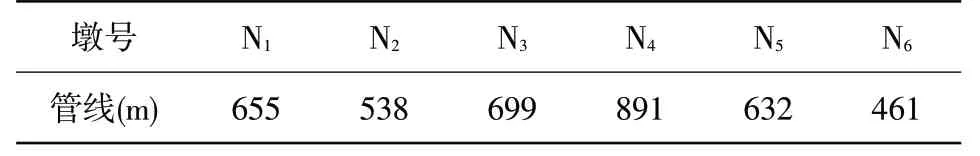

因混凝土輸送管為Φ125mm,向上垂直管每1m按水平長度4m換算,經計算得出各墩箱梁最長布管距離(其中垂直管、各角度彎管、軟管已換算成水平管長),如表4所示。

表4 各墩箱梁最長布管距離

4.2 混凝土輸送泵選擇

混凝土輸送泵是泵送混凝土施工的核心設備,根據該橋懸澆箱梁混凝土施工特點、混凝土輸送距離(表4)、最大輸出量、混凝土澆注施工計劃以及各種型號輸送泵的性能,確定輸送泵選擇常用的兩種型號:HBT90C型和HBT60A型混凝土拖泵。HBT90C型輸送泵最大輸出壓力壓力16MPa,最遠水平泵送距離600m;HBT60A型輸送泵額定壓力30MPa,最大輸出壓力10.5MPa,最遠水平泵送距離400m。

根據表4中的布管距離及測算的泵送過程壓力損失,當換算水平輸送距離小于600m時,采用一臺HBT90C型輸送泵可滿足施工要求;當換算水平輸送距離大于等于600m時應用HBT90C型泵和HBT60A型泵各一臺聯機泵送,HBT60A型泵放在靠近墩的地點。全橋共配備3臺HBT90C型泵和2臺HBT60A型泵。

5 箱梁泵送混凝土施工過程控制

5.1 原材料質量控制

(1)砂石料、水泥、外加劑等材料由試驗人員按規定頻率進行抽檢,各級質檢人員巡檢,保證混凝土骨料合格,水泥、外加劑質量穩定。在施工過程中,重點控制砂石料質量。

(2)砂的細度模數應控制在2.6~3.0之間,級配應在Ⅱ區中砂范圍。I區粗砂由于其拌和物內摩擦力大,易產生泌水,坍落度損失過大,易堵管。Ш區細砂拌和物粘性大,流動性差,也易堵管。

(3)碎石質量現場控制主要在兩個方面:碎石級配和針片狀含量。碎石級配不好,粒徑過大,空隙率偏大,會使混凝土拌和物離散性增加,和易性變差,容易堵管,也會使混凝土缺陷增多,影響強度。針片狀含量增加,使碎石比表面積增大,增加需水量,使混凝土坍落度降低,且由于粒形差,骨料顆粒間摩擦力增大,降低了混凝土的流動性,勻質性,容易堵管并且影響強度。

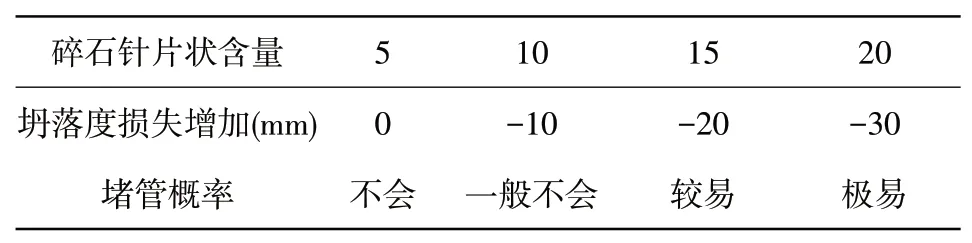

通過箱梁混凝土施工過程的測試,總結出碎石針片狀含量與坍落度損失及由此引起的堵管概率存在以下關系,見表5。

表5 碎石針片狀含量、坍落度損失及堵管概率關系

因此碎石級配應控制在5~31.5mm連續級配區間內,針片狀含量應在10%以內,含量在10%~15%時宜用在泵程近的墩上,大于15%不能使用。針片狀含量大于10%時混凝土強度平均值R=60.6MPa比總平均值R=61MPa略有降低。為控制好碎石質量,級配不好的碎石應重新回破過篩;堆料場堆料不均勻應進行翻動,避免粗細顆粒過分集中。碎石應嚴格控制分粒級,搭配使用。

5.2 箱梁混凝土拌和、輸送、澆筑的控制

(1)混凝土拌和站、輸送泵等機械設備應專人操作,持證上崗,嚴格按操作規程執行。機械設備應實行“三保”,施工前應試運行,保證良好并能連續工作。

(2)混凝土攪拌應嚴格按規范要求進行,應特別注意加水量的控制,應按試驗室測定的砂石料含水率確定實際加水量并以入泵坍落度復核,確保按規定水灰比攪拌,攪拌時間必須足夠,保證混凝土均勻,和易性好。

(3)混凝土輸送泵宜在最大輸送壓力的80%以下進行,壓力過大,應反泵點動,檢查泵管,否則當壓力大于20MPa時極易堵管。開始泵送時,混凝土泵應處于勻速緩慢運行并隨時可反泵的狀態。泵送速度應先慢后快,逐步加速。同時,應觀察混凝土泵的壓力和各系統的工作情況,待各系統運轉正常后,方可以正常速度進行泵送。[10-11]當作業有間歇時,應使泵經常轉動,以防堵管,泵送時,應使料斗保持有2/3的混凝土,以防管路吸入空氣,發生氣堵。

(4)在實際操作中,經常由于混凝土泵管清理不干凈或混入雜物導致堵管,因此施工前應特別注意泵管檢查、清理和保養,施工中應由專人護管,接頭應嚴密,混凝土施工前泵送清水檢查,確認混凝土泵和輸送管中無異物后,用水泥砂漿潤滑混凝土泵和輸送管內璧。[7]潤滑用漿料泵出后應妥善回收,不得作為結構混凝土使用。

(5)對箱梁混凝土懸臂澆筑全過程進行施工監控,重點注意對稱、平衡、分層進行,并隨時檢查掛籃、模板及預應力管道等的偏差不超過規定值,箱梁的線形和標高控制在允許誤差范圍之內。

6 結語

在石崆山右線Ⅱ號高架橋箱梁泵送混凝土整個施工過程中,共進行了115次混凝土澆筑施工,C55混凝土28天取樣218組,試件混凝土強度總平均值R=61MPa,最大批標準差2.4MPa,小于0.06R,最短達到預應力張拉控制強度85%R,時間為3.5天。全橋懸澆箱梁混凝土泵送施工過程順利,無質量、安全事故發生。

實踐證明,該工程施工所采用的箱梁混凝土配合比性能良好,施工過程混凝土質量、橋梁線形及標高控制較好,有效保障了工程施工質量、安全及工期,取得良好的經濟和社會效益,值得在今后類似工程中應用。