儲罐高高液位聯鎖安全應用探討

姜秋實,張偉華,陳志新

(中國石油大連石化分公司,遼寧 大連 116032)

儲罐常發生冒頂、跑油、竄油等事故,約占儲運總事故的48%。罐區重大危險源能量集中,風險等級高,潛在危險性大,是危險化學品安全風險防控和監督管理的重點[1]。當儲罐出現超液位異常情況時,系統無法自動退守到安全可控狀態,可能造成泄漏、著火爆炸等事故。2005年的邦斯菲爾德油庫爆炸事故,直接原因是儲罐監控系統失效,儲罐液位超高報警系統和計量系統相連,由于計量系統故障,報警系統未能正常啟動,導致儲罐溢油[2];2009年美國加勒比石油公司油庫發生爆炸,大火持續燃燒約 60 h,該起事故發生的重要原因也是缺乏如高液位報警器及自動防溢流系統之類的其他安全措施[3]。

1 概述

大連石化公司始建于1935年。由于歷史原因,罐區建設相對分散且跨越年代久遠,現有儲罐建造年代從1958年到2019年不等。儲罐主要用于原油接卸、中間原料接收和供給、產品接收調合出廠。所有儲罐均設置了高高液位報警開關,但沒有設置高高液位聯鎖關閉進料管線閥門。根據SH/T3007-2014《石油化工儲運系統罐區設計規范》規定[4-5],儲存Ⅰ級和Ⅱ級毒性液體的儲罐、容量≥ 3000 m3的甲B和乙A類可燃液體儲罐、容量≥ 10000 m3的其他液體儲罐,應設高高液位報警及聯鎖。高高液位報警應聯鎖關閉儲罐進口管道控制閥。安監總管三〔2016〕62號文規定:危險化學品罐區構成一級、二級重大危險源,應設置緊急停車(緊急切斷)功能。因此,大連石化公司儲罐需增上高高液位聯鎖裝置。

2 改造情況

2.1 改造方案

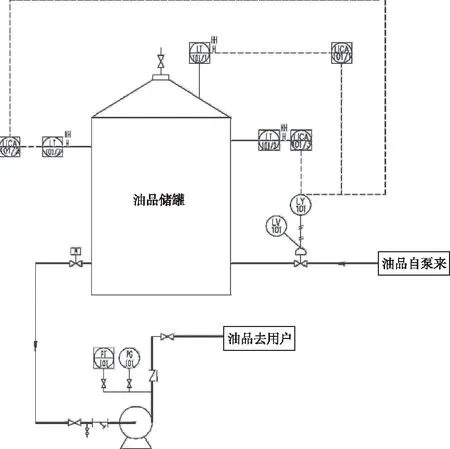

大連石化公司儲罐增加高高液位聯鎖裝置主要涉及兩種改造方案:一是針對已有雙液位計的儲罐,加上儲罐原有的外浮球硬報警,做成“三取二”聯鎖模式。當滿足兩個條件時,立即關閉收油罐根閥門。二是針對單液位計的儲罐,通過增上外貼式超聲波液位開關,加上儲罐原有的外浮球硬報警,做成“三取二”聯鎖模式,當滿足兩個條件時,立即關閉收油罐根閥門。高高液位聯鎖示意圖如圖1。

圖1 高高液位聯鎖示意圖

2.2 儲罐液位聯鎖值計算

儲罐高高液位聯鎖關閉進口閥門,可有效防止儲罐溢油,其高液位報警值和高高液位聯鎖值的設定尤為重要。車間參照SH/T3007-2014《石油化工儲運系統罐區設計規范》標準執行,儲罐高液位報警的設定高度不高于儲罐的設計儲存高液位。通過高液位報警及高高液位聯鎖科學設置,實現儲罐收發油作業安全平穩運行[6-7]。兩種高報、高高報液位報警高度計算方法如下:

1)高液位報警計算

①固定頂罐的設計儲存高液位計算,宜按公式(1)計算:

h=H-(h1+h2+h3)

(1)

式中:h為儲罐的設計儲存高液位,m;H為儲罐罐壁高度,m;h1為泡沫產生器下緣至罐壁頂端高度,m;h2為10~15 min儲罐最大進液量的折算液位高度,m;h3為安全裕量,可取 0.3 m。

②浮頂罐、內浮頂罐的設計儲存高液位宜按公式(2)計算:

h=h4-(h2+h5)

(2)

式中:h為儲罐的設計儲存高液位,m;h2為10~15 min 儲罐最大進液量的折算液位高度,m;h4為浮頂設計最大高度(浮頂底面),m;h5為安全裕量,可取 0.3 m。

2)高高液位聯鎖值計算

固定頂、浮頂罐、內浮頂罐的設計高高液位聯鎖值宜按公式(3)計算:

h6=h+h2

(3)

式中:h為儲罐的設計儲存高液位,m;h2為10~15 min 儲罐最大進液量的折算液位高度,m;h6為高高液位報警設置高度,m。

3)報警值計算

根據SH/T3007-2014《石油化工儲運系統罐區設計規范》的規定,儲罐高液位報警的設定高度不應高于儲罐的設計儲存高液位。高高液位報警值應宜按照儲罐設計高度與10~15 min 儲罐最大進液量的折算液位高度之和。表1列出了8種儲罐不同報警值設置。

表1 不同儲罐設計液位與報警值對比

各儲罐經核算,高高液位報警值與設計液位的之間的差值滿足最大進液量進液量 10 min 的要求。因此為裝置應急處理做好準備預留時間。

3 產生影響

1)突發聯鎖引起裝置外送憋壓

儲罐在收儲過程中,可能因監盤不到位等原因使儲罐液位達到液位高高聯鎖值,觸發聯鎖切斷儲罐進料,造成裝置外送憋壓,外送管線及裝置外送機泵損壞,引發油品泄漏,從而存在著火爆炸的安全風險。

2)儀表故障導致聯鎖誤動作

由于無法完全杜絕儀表故障,因此一旦因儀表出現問題,可能會造成聯鎖誤動作切斷儲罐進料,從而造成儲罐和生產裝置出現生產波動,帶來不必要的安全風險。

4 解決措施

1)合理設置儲罐液位報警

重新梳理物料儲罐工藝指標范圍,合理設置儲罐液位工藝卡片,在不影響儲罐正常儲存能力的條件下,使工藝卡片值與儲罐液位高高聯鎖值保持一定的差距,可提前進行預警,發現報警及時進行轉罐等操作,避免出現液位高高促發聯鎖切斷進料的情況。

2)定期進行校表

儲罐要定期進行人工檢尺與儀表比對,明確比對頻次,比對液位盡可能分別選擇在高、低液位進行統計,通過記錄數據與實際液位計進行比較,發現問題及時聯系儀表人員維修,確保液位計儀表的準確性[8-9]。

3)制定應急預案

裝置和儲運罐區需要針對儲罐聯鎖切斷制定應急預案,一旦儲罐進料切斷閥關閉的情況下,儲罐所屬單位要10~15 min內,將收料儲罐切換至備用罐進料,降低裝置物料外送憋壓帶來的風險。同時裝置也要做好應急處理的準備,監控好外送油品的壓力,一旦出現異常,裝置要在排查自身原因后及時聯系儲運罐區,當罐區無法及時轉罐時,要通過轉流程、循環、降負荷或停工等措施,保證裝置平穩退守安全狀態。

4)設置故障安全型

根據GB/T 50770-2013[10]《石油化工安全儀表系統統計設計規范》中5.0.11的規定,安全儀表系統應設計成故障安全型。當安全儀表系統內部產生故障時,安全儀表系統應能按設計預定方式,將過程轉入安全狀態。所以按標準執行選用氣動閥或者采取有效措施,使得電動裝卸機構在失電狀態時能有可靠的第二電源,以及時控制電動閥正確動作。

5)高高液位聯鎖回路測試

日常高高液位聯鎖是為了保證處于正常的工作狀態,因此需要定期進行測試。測試前,需要做好測試方案,分析測試過程中可能帶來的影響,并通過有效的手段進行消除。測試時采取“三取二”的模式,即第一個報警觸發后,第二個報警觸發時,立即關閉閥門。這樣測試確保系統回路運行正常,始終處于完好備用的狀態。