探討公路項目智能化路基施工分層碾壓的算法

鄒進波

(貴州橋梁建設集團有限責任公司,貴州 貴陽 550001)

0 引言

智能壓實控制系統是對數據分析技術、全球衛星定位技術、無線數據通信技術的綜合應用,可用于公路路基質量控制中提高管理效率[1]。智能壓實控制系統的核心包括碾壓層位高精度處理模塊、智能化分層碾壓模塊、碾壓層位厚度控制模塊等[2]。該文通過智能化算法模擬,進行路基壓實自動化分層、厚度精準識別、高程擬合模型的建立,并將其應用于工程實踐中。

1 分層碾壓施工的算法

公路路基壓實施工現場以里程樁號為基礎進行施工區域劃分,現場帶狀分布,碾壓層位多需人工操作振動壓路機進行分層碾壓控制,故施工中易出現統計數據誤差,導致施工管理獲取數據與實際水平之間存在偏差。為提高施工精準度,需以自動智能化技術應用為基礎實現路基層位辨識、分層控制、分層厚度自動化管理[3]。

智能化路基施工監控系統借助服務器端完成相關操作,實現自動化層位控制和精準識別。結合公路路基壓實施工流程,針對智能化自動分層識別的算法進行優化,詳見圖1。

圖1 公路路基壓實自動分層流程設計

(1)系統客戶端將路基結構層位信息傳送至系統服務器,服務器接收信息后在結構層內根據不同碾壓狀態展開分層,對應碾壓層位數據,根據不同碾壓層區域內的控制點Pi,進行層級篩選,對應碾壓層內設置1 m×l m網格,自動化劃分碾壓層位并完成數據處理工作。

(2)Ri為當前振動壓路機定位數據,Ri-1為上一次定位數據,將兩者對比后系統處理生成振動壓路機碾壓工作區位圖,與區域內的控制點位Pi進行匹配比對后,判斷控制點是否在操作區域內,完成幾何圖形換算,并根據碾壓區域內的振動壓路機高程值HRi和控制點位高程值HPi計算出高程差H,將碾壓區域內控制點的高程值與振動壓路機的高程值賦值一致。

(3)以NPi表示碾壓區域內的控制點碾壓遍數,并對應結構層控制點的設計值,如果NPi≥Ns時進行算法流程的優化,如果不符合上述條件則取NPi+1對碾壓區域控制點的碾壓遍數賦值。

(4)將振動壓路機高程值與碾壓區域控制點高程值差H與碾壓層設計厚度值Hr進行比較,用RiID表示振動壓路機的碾壓層位置編號,用PiID表示被控制點所在結構層的碾壓層位號。若上述指標滿足H>Hr且PiID>RiID,表示振動壓路機從路基結構層向碾壓位碾壓,將振動壓路機所處的碾壓層位編號RiID進行更新,并將碾壓控制區域內的目標控制點層位號進行更新。將兩者比較獲得碾壓層位控制點的高程差數據,根據系統要求和實際狀態進行操作指令的發送。

(5)以上述操作為基礎,對振動壓路機的碾壓層位編號RiID進行確認,判斷是否進行碾壓處理,未處于工作狀態時將操作指令下達至下一層碾壓層。

(6)振動壓路機從路基結構層向碾壓層壓實操作時,對碾壓層位是否存在本層的振動壓路機編號進行確認。無對應編號后完成碾壓操作,并對操作信息進行傳輸,確定對應碾壓層位的高程值HPi,將相關信息傳送至系統客戶端[4]。

(7)數據庫服務器處理客戶端發送的信息,完成監控命令并自動處理分層信息。

2 碾壓層位的高程精度控制

對路基碾壓層厚的評估需從層位施工后壓實厚度和實時碾壓厚度兩個角度進行,現對振動壓實層位壓實厚度計算、高程數據處理、精度控制措施等進行分析。

2.1 碾壓層位控制點位高程取值

數據庫服務器與碾壓層位壓路機時間序列、定位信息加以匹配,明確目標控制點所在結構層區域的最終高程數據,采用距離加權平均法進行核算,獲取準確的數據并與網格控制點相對應,根據實際情況進行修正,詳情如下。

(1)假定碾壓層對應的網格控制點Pi的坐標為(x0,y0),將該控制點作為圓心進行精準識別,獲取對應區域中壓路機的Ri點位坐標(xi,yi),可根據兩坐標進行振動壓路機點位與控制點距離的計算:

(2)碾壓完畢之后,驗證目標區域網格控制點Pi的高程值,確保施工符合方案要求。設計施工過程中,如果網格控制點的高程值與設計高程值之間符合H>Hr,即控制點的碾壓高程值達標;如果網格控制點高程值與設計高程值之間滿足H≤Hr,則證實網格控制點高程值存在誤差,需要進一步加以處置,詳見圖2。

圖2 碾壓區域網格控制點位高程計算

(3)分析網格點位Pi的高程值與設計值之間的關系,如果超過高程差H,則根據距離加權平均法進行處置,擴大區域圓周半徑搜索控制網格點高程數據,對Pi數據進行修訂后獲得正確的高程位置信息,詳見圖3。

圖3 網格控制點位高程計算處理

2.2 碾壓層位厚度計算

將不同碾壓層的控制點對應的時間序列和位置信息與數據庫數據相匹配,獲得控制點位Pi在不同結構層的壓實高程并用H(m,n,k)表示。(m,n)對應的是碾壓層中進行平面化處理的矩陣信息,借助網格控制點進行矩陣信息的詳細處置,而k為不同路基結構層的層位順序,是確定結構上下層關系的基礎。根據(m,n)獲取控制點不同碾壓層位的高程數據,并根據(m,n)和H(m,n,k-1)獲取高程值,如果不存在H(m,n,k-1),則表明該碾壓層達標,無須進行再次施工。以下為碾壓層厚度ΔH的計算公式:

3 工程實際應用

某高速公路路基標段全長9.36 km,為應對特殊天氣,路基工程應對措施如下:1)做好人員調度,備足機械設備,在確保工程質量基礎上按計劃進度施工;2)做好防御措施,避免路基被雨水浸泡影響樁基質量;3)加強現場檢測,結合試驗路段施工經驗保持路基壓實6遍以上,根據碾壓層實測數據判斷網格控制點是否落于施工區域內,避免定位數據點偏移影響實測數據真實性[5-6]。

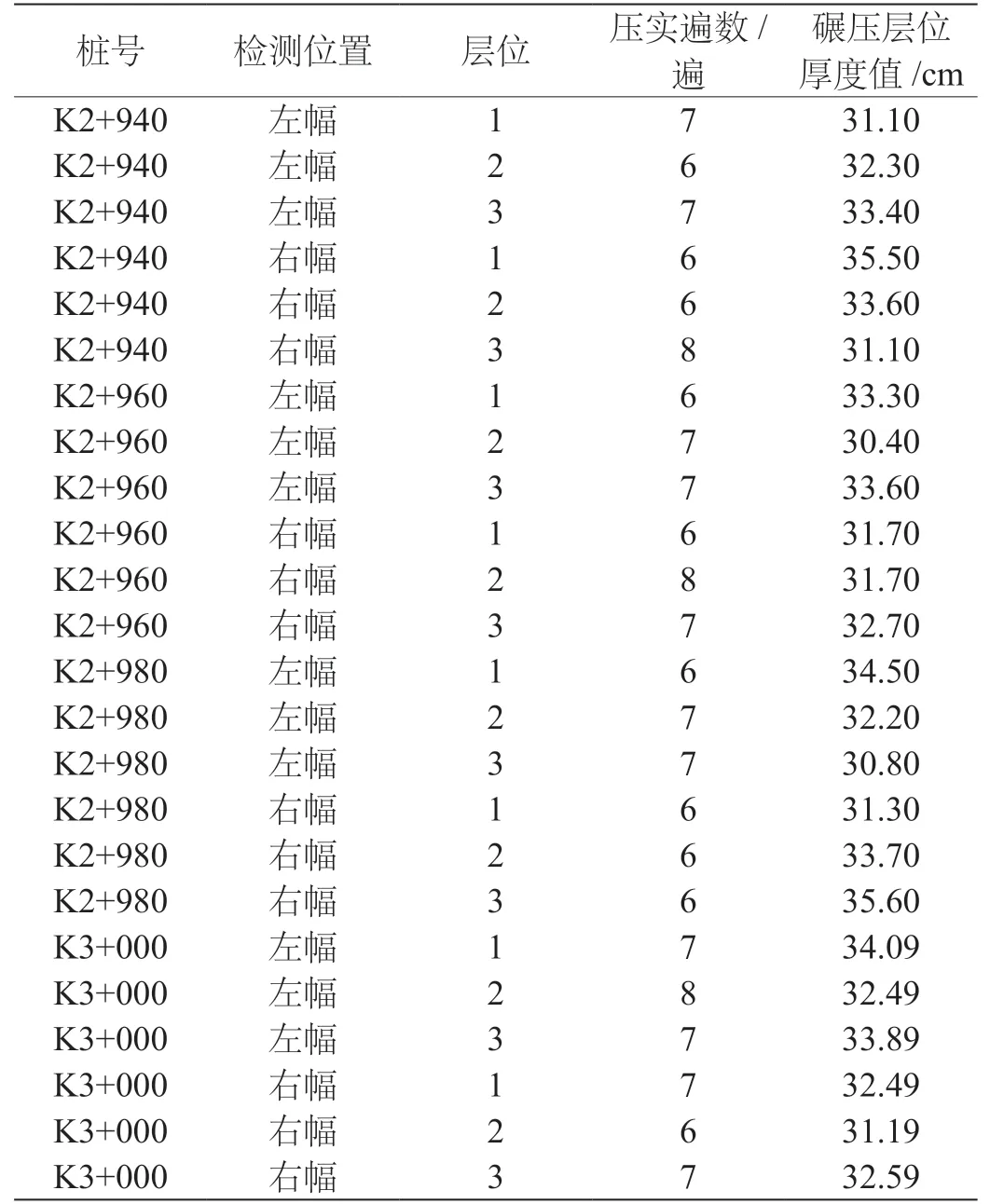

3.1 分層碾壓施工算法的驗證

標度路段路基壓實施工以智能化路基施工監控系統全程監控跟蹤,路堤施工監控分為三個層位,分層識別、精準監控,根據系統提示可獲取不同層級的碾壓壓實遍數[7-8]。控制點點位數據如表1所示,對表1內容分析可知,為控制施工效果需確保施工壓實6遍以上,同時需確保每層碾壓層厚大于30 cm且小于35 cm。借助智能化路基施工監控系統實時獲取分層碾壓數據,研究結果顯示分層碾壓算法與自動化壓實分層的現實條件相吻合。

表1 碾壓施工自動分層部分控制點位統計

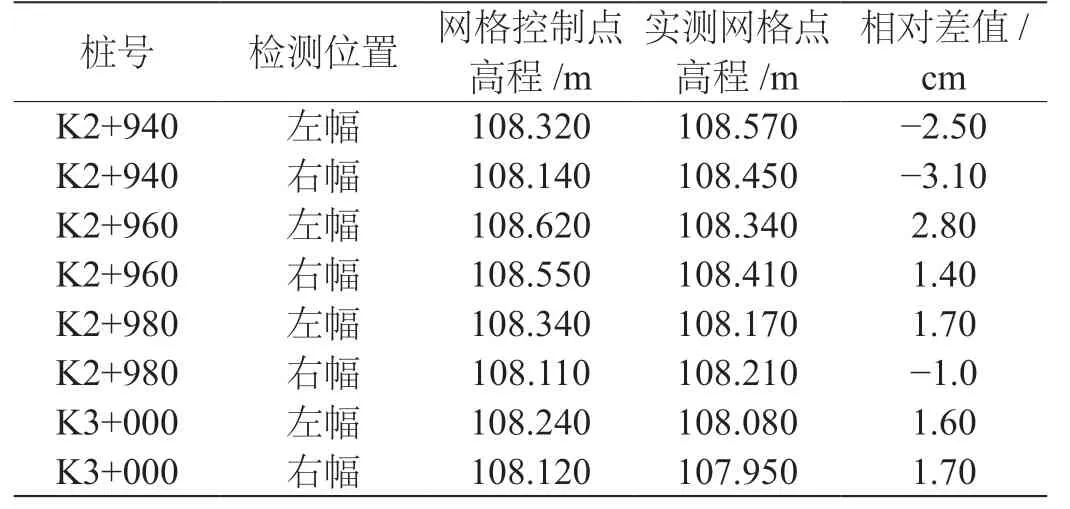

3.2 碾壓層位高程精度

以現場檢測數據為基礎進行不同路基結構層碾壓高程數據的對比分析,并將振動壓路機在不同碾壓層位的測量數據與系統數據相匹配[9-10]。借助全站儀進行第三碾壓層區域不同網格點平面中被控制點位位置信息的精準獲取,讀取位置信息并傳輸到信息系統中。將被控制區域網格點高程數據和數據庫中提取的數值進行對比分析,詳見表2。

對表2內容分析可知,網格控制點的實際測量高程值與數據庫提取的網格高程數值之間存在±3.5 cm的誤差。而根據公路路基高程施工對于精度值的要求可知,系統提取的高程數據間誤差基本滿足工程需求,即高程精度處理算法應用在工程實踐中的效果可觀。

表2 部分網格控制點位高程對比

4 結論

以智能化路基施工監控系統應用為基礎,通過距離加權平均算法獲得不同路基碾壓層位分層數據,結果顯示碾壓遍數基本符合控制要求,高程定位精度為±3.5 cm滿足施工高程差±5 cm的要求。智能化路基施工監控系統應用過程,為降低人工操作可能導致的誤差,需要對移動站GPS天線位置的空間坐標進行標定,提高實時監控的精準度。