機器人銑削加工軌跡研究現狀及發展趨勢

王龍,林興浩,王彬,王歡

(廣東省科學技術情報研究所,廣東廣州 510033)

0 前言

隨著智能制造在我國的進一步推廣和深入,高質量、高效率的制造技術被視為推動經濟增長的重中之重,得到國內制造業以及市場的進一步關注。工業機器人具有工作空間大、加工柔性強及感知能力強等特點,是智能制造的重要載體,在高性能復雜構件制造領域具有強勁的發展潛力。

機器人加工柔性強,相比傳統數控機床,在靈活、快速配置及擴展性上具備天然優勢,是中國制造高質量發展的關鍵。工業機器人在大型復雜構件的多機協同加工和多品種小批量生產任務中展現出了顯著的優勢。在適當條件下,機器人加工技術既能滿足加工質量要求,又能達到降低成本、提高效率的效果。

加工軌跡規劃在數控加工領域是最重要的問題之一,對加工效率和加工質量具有關鍵的影響作用。在機器人銑削加工中,由于機器人低精度及弱剛度等的影響,加工質量和效率難以保證。加工軌跡規劃及優化作為指導機器人任務的核心,成為了優化以上問題的重要手段。機器人加工軌跡規劃不僅要考慮數控加工中軌跡生成方法、工藝參數優化、干涉避免等問題,還要重點考慮機器人相比機床更為嚴重的誤差、振動、奇異性等問題。因此,機器人加工軌跡規劃及其優化方法的研究成為當前的研究熱點。

本文作者從機器人切削加工中剛度、精度、顫振穩定性等影響加工質量的關鍵問題出發,系統地總結了近年來機器人加工性能優化方法及技術的研究進展,然后對機器人加工技術的發展趨勢進行分析與展望。

1 機器人加工軌跡規劃目標及影響因素

工業機器人一般為串聯結構,作為切削加工設備時,由于其本身的弱剛度及低精度問題,在切削力較大且變化頻繁的情況下,會存在較大的變形誤差和定位誤差,甚至會產生劇烈的響應,發生顫振,導致加工質量嚴重下降。

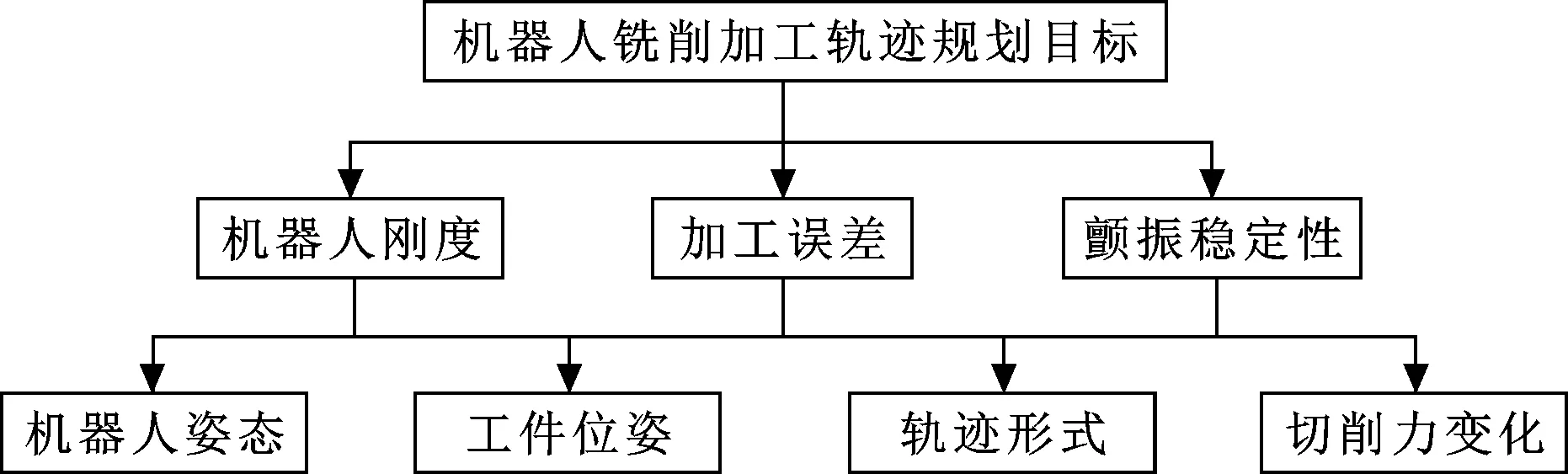

因此,現有的機器人銑削加工軌跡規劃需要重點考慮機器人剛度強化、加工誤差優化及顫振穩定性優化等多個方面,使機器人加工滿足工藝要求。這些機器人特性,主要與機器人姿態、工件位置與姿態、軌跡幾何形式以及切削力變化情況等可控的工藝參數相關,如圖1所示。

圖1 機器人軌跡規劃目標及考慮因素

2 基于剛度強化的軌跡規劃

工業機器人在受到切削力作用時,由于關節及連桿剛度的不足,會產生受力變形,并累積到末端執行器中,表現為笛卡爾空間下的剛度不足。機器人剛度建模作為剛度分析和強化的基礎,已經得到較為深入的研究,形成了有限元法、矩陣結構法和虛擬關節法等多種建模方法,以及包括瑞利商、力橢球、剛度橢球等多種能夠直觀評價機器人剛度特性的剛度評價指標。

已有的研究表明:在軌跡規劃過程中,通過改變機器人姿態和運動規劃等優化方法,可使工業機器人加工時的剛度提高數倍甚至一個量級,從而承擔更多的加工任務。因此,許多研究通過優化機器人姿態和受力方向,達到剛度強化的效果。

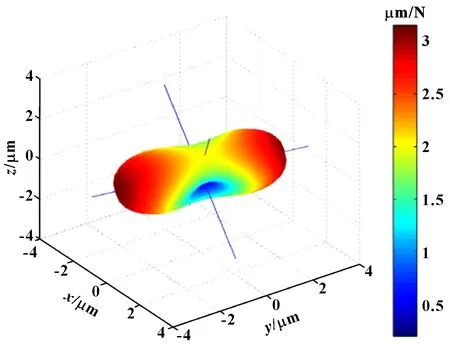

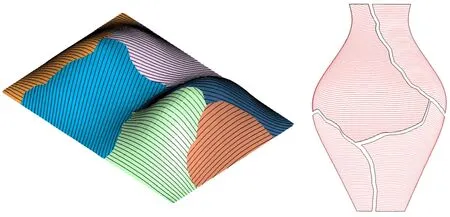

在剛度強化方面,XIONG等基于銑削加工中剛度評價指標來優化機器人五軸加工時的冗余度,實現將五軸數控機床的加工軌跡移植到機器人中的同時,提升機器人剛度。BU等提出一個優化剛度橢球模型,并分析機器人剛度在空間中的分布情況,進而在機器人沿著鉆孔軌跡進給時,對機器人姿態進行優化,增強剛度性能。CHEN等指出機器人加工時的剛度性能與受到切削力的方向有關,如圖2所示;在此基礎上,提出考慮切削力和加工位置法矢方向的剛度指標,用于指導機器人銑削加工的軌跡規劃及姿態優化。LIN等指出機器人末端的剛度會隨著末端在空間上的位置而產生變化,并通過優化機器人末端執行器的裝配位置和加工過程中的姿態,從而提高機器人加工時的剛度。LIAO等指出,在曲面加工時,機器人姿態和刀具姿態均會對機器人剛度產生影響;基于此,針對復雜自由曲面銑削加工,為了保證機器人加工過程中保持良好的剛度性能,提出了基于區域劃分的加工軌跡規劃方法,優化機器人姿態以及加工軌跡的進給方向。在后續工作中,同時對機器人姿態和工件姿態進行優化,使機器人剛度保持在要求的剛度閾值以上,生成的曲面銑削加工軌跡如圖3所示。

圖2 機器人末端各個方向單位受力的變形情況[22]

圖3 面向剛度強化的曲面銑削加工軌跡[25-26]

綜上,通過優化機器人加工過程中的剛度,從而提升加工質量,是機器人加工性能優化的重要問題。

3 基于誤差抑制的軌跡規劃

機器人加工誤差不僅包括傳統數控加工中工藝產生的誤差,還包括機器人定位誤差、受力變形誤差等,產生機制復雜,總加工誤差會達到毫米級,對加工質量造成了重大挑戰。

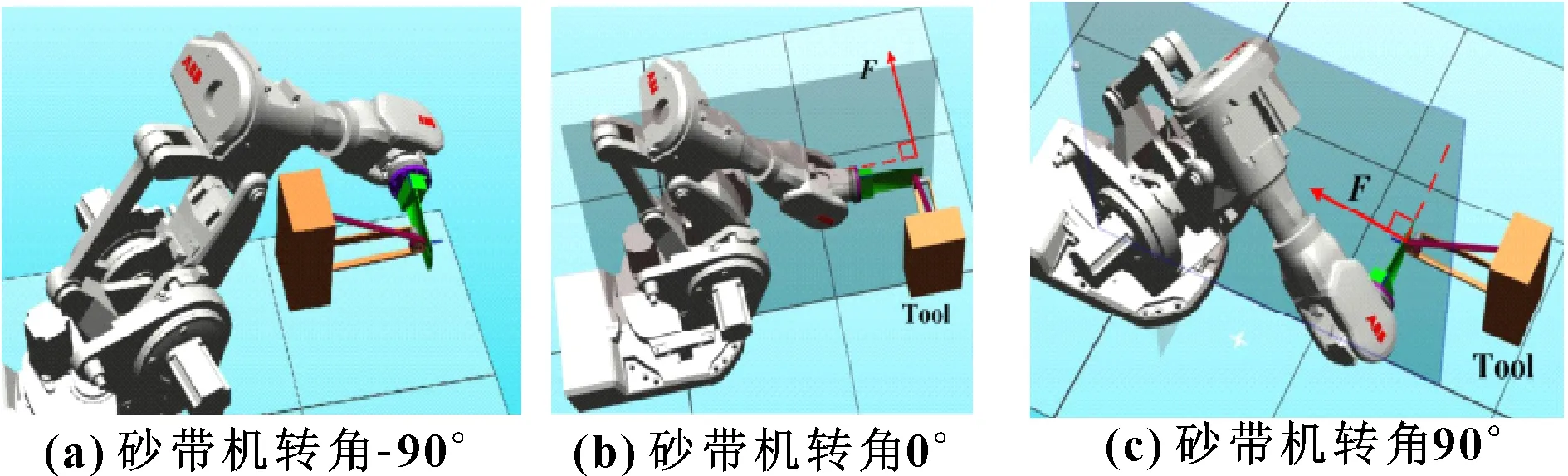

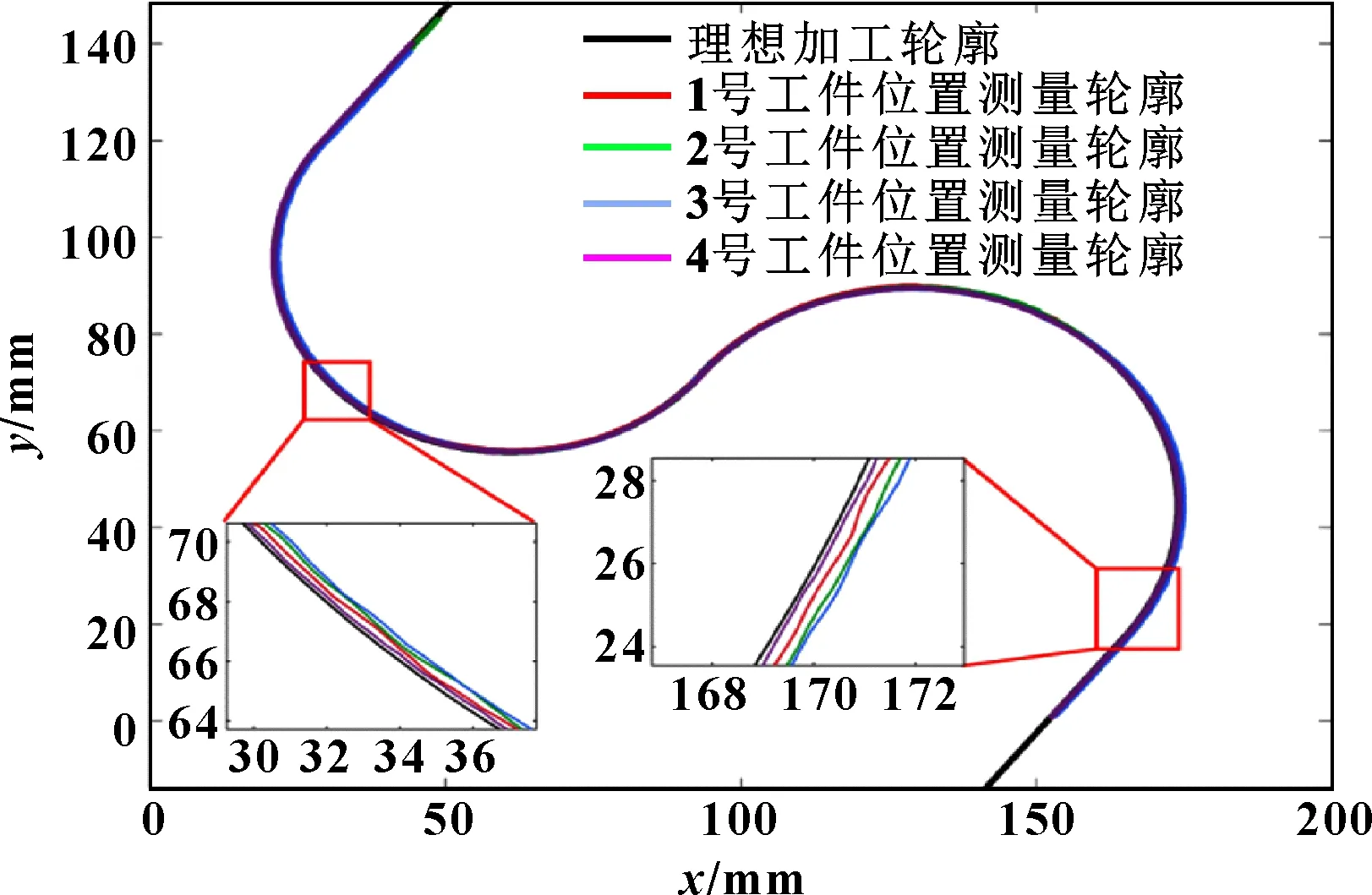

李文龍等認為機器人加工誤差包括了手眼、工件、工具位姿等辨識誤差,以及機器人運動學誤差和變形誤差。在其另一個研究中指出,關節剛度和運動學誤差是造成加工誤差的主要因素,并提出通過優化工件的位置和砂帶的姿態,使機器人在誤差最小位置進行加工,機器人姿態隨砂帶機的安裝姿態變化的情況如圖4所示。張斌等人指出讓刀誤差是機器人銑削誤差的主要因素,并提出一種基于遺傳算法的刀具姿態優化方法,降低由于受力變形產生的讓刀誤差。ZENG等分析了機器人的絕對定位誤差對加工軌跡精度的影響,指出機器人的定位誤差具有誤差相似性,并通過半方差函數對其進行了量化;隨后,利用誤差相似性模型,對機器人鉆鉚工藝的目標位置進行誤差補償,實驗結果表明:該方法可以大幅降低機器人的最大絕對定位精度。YE、LIN等基于機器人剛度模型,推導出機器人銑削加工時由于剛度不足產生的軌跡偏差,并以輪廓誤差最小為目標,對機器人姿態和工件位置進行了優化,優化前后的加工軌跡如圖5所示。

圖4 機器人姿態隨砂帶機安裝姿態的變化情況[29]

圖5 不同工件位置下加工軌跡輪廓誤差[32-33]

加工誤差優化的直接方法是誤差補償,而現有的誤差補償方法一般分為離線補償和在線補償。這兩種方法都是直接對加工軌跡操作的。其中,離線補償方法是在加工軌跡生成時,對加工過程的誤差進行預測,并進行加工位置的調整和優化。在線補償則是在加工過程中,根據測量的加工誤差,對刀具的位置和姿態進行調整的方法。

CORDES、HINTZE提出一個通過實驗辨識關節剛度和反向誤差的方法,并通過機器人運動學模型與軌跡規劃相結合的方法,研究機器人運動偏差的離線補償方法,實現機器人運動精度的提升。KRüGER等提出一種基于歷史數據的修正方法來補償機器人加工軌跡的系統誤差,經過修正后的加工軌跡與理想軌跡不斷接近,此方法滿足大規模生產的要求。YIN等針對石材雕刻/銑削中由于機器人剛度低導致加工誤差大的問題,提出了基于全局剛度模型和銑削力預測的加工誤差預測方法,并對加工軌跡進行離線補償,獲得加工精度更高的機器人銑削軌跡。XIONG等針對機器人側銑加工,提出了基于加工-測量-補償的在機測量補償方法,實驗結果證明:補償后的機器人側銑加工軌跡具有更高的加工精度。

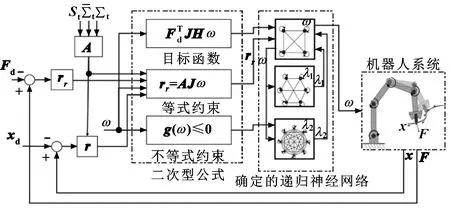

機器人加工中,切削力變化同樣會對加工質量造成很大的影響。對此,WANG等提出一種在切削力突變的位置自適應插入變半徑擺線的軌跡規劃方法,保證切削力穩定在設定值以下。XU等指出在機器人加工中,由于接觸力的突然增大,會導致位置控制失敗,從而產生軌跡跟蹤誤差;據此,基于二次規劃的思想,將力-位控制問題建模成多約束優化問題,并利用動態神經網絡進行在線求解,實現精確的力-位控制,如圖6所示。

圖6 基于動態神經網絡的力-位混合控制架構[39]

總的來說,機器人加工誤差與加工精度直接相關,且產生機制復雜、來源多,現有的研究仍然未能對其進行全面且準確的計算,具有迫切的研究需求和較大的研究空間。

4 基于穩定性優化的軌跡規劃

由于機器人的弱剛性及串聯結構,同時存在再生型顫振和振型耦合顫振,且系統動力學性能會隨著機器人姿態變化而發生改變,導致機器人銑削過程中穩定性的分析及優化尤為重要。

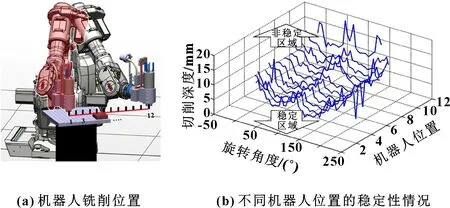

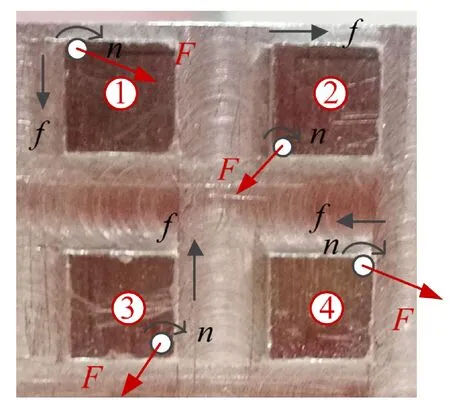

良好的加工軌跡及工藝參數對機器人穩定性提升和顫振避免有重要意義。TUNC、STODDART提出一種評價和選擇最優加工軌跡形式及進給方向的方法,對刀尖的動力學性能進行了優化。MOUSAVI等建立了銑削過程中機器人冗余角及工件位置與穩定下最大切削深度之間的關系,加工軌跡及各參數的關系如圖7所示。HE等指出由于機器人的弱剛度和非對稱結構,更容易遭受模態耦合顫振;對此,通過實驗和模態分析,計算出主剛度方向和顫振穩定性指標,用于優化機器人銑削軌跡的進給方向,不同方向的銑削效果如圖8所示。

圖7 確定軌跡下不同位置和冗余角的機器人穩定性情況[43-44]

圖8 四種銑削加工方向對比[45]

CVITANIC等同時對機器人的靜態和動態剛度進行建模并指導機器人姿態優化,并指出:當切削力接近機器人固有頻率時,基于動剛度的機器人姿態優化比基于靜剛度的在切削性能上有顯著提高。CELIKAG等基于不同機器人姿態下機器人銑削系統的穩定性變化趨勢,對銑削過程中機器人姿態進行了優化。NGUYEN等指出機器人的動剛度與機器人姿態的相關性,并采用基于高斯過程回歸的建模方法預測不同姿態下,機器人的模態剛度、無阻尼固有頻率和阻尼比等參數;基于此,可以通過機器人姿態優化的方式來提高動剛度性能,從而提升機器人的加工精度。

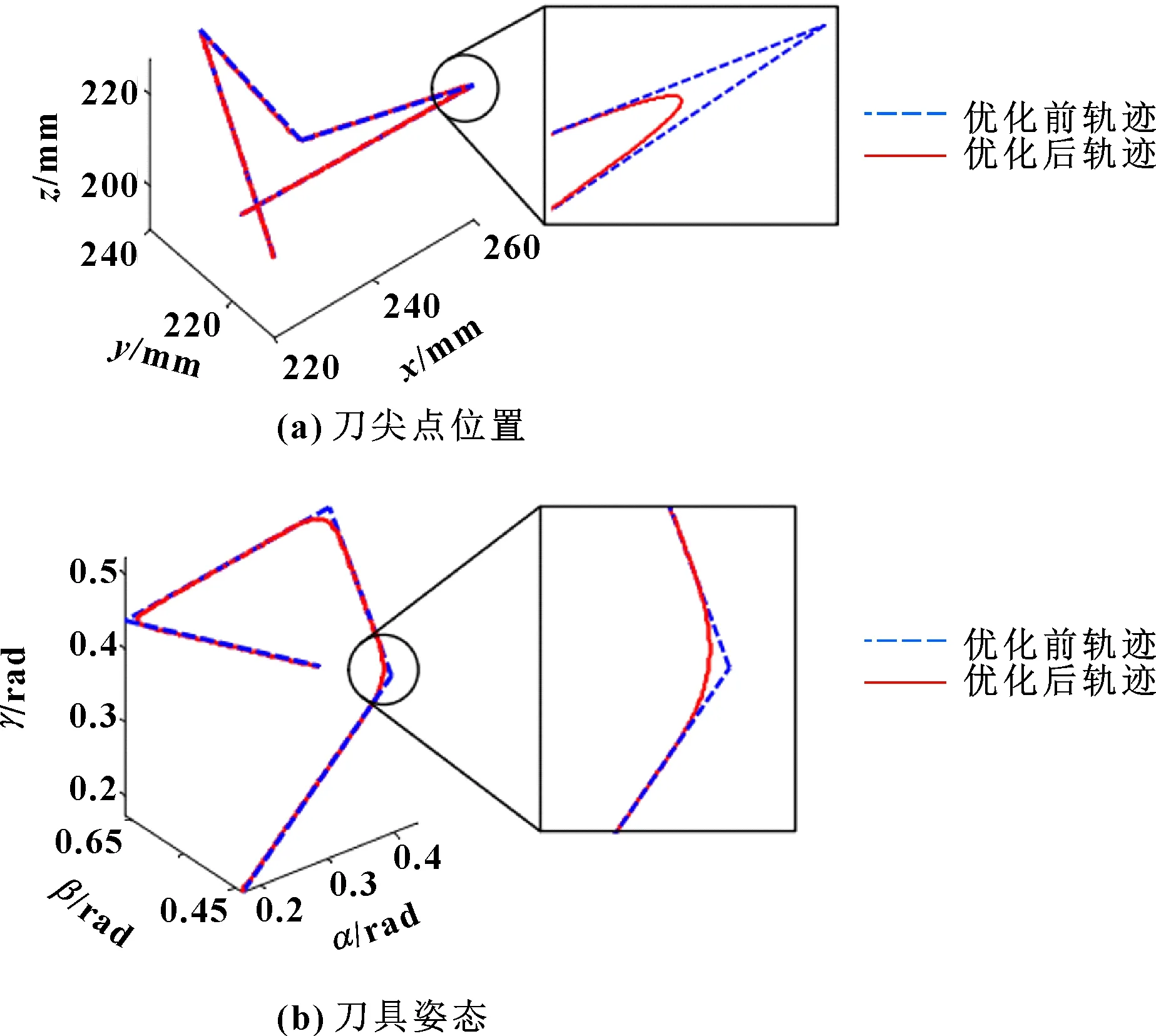

另外,在加工過程中,光順的機器人運動軌跡意味著進給速度/加速度也是光順變化的,進而避免頻繁加減速,從而提升機器人加工的穩定性,因此運動光順性對加工質量至關重要。與數控加工不同,機器人加工中不僅要考慮末端加工軌跡的光順性,還要考慮運動關節的幾何光順性。XIE等指出機器人姿態變化的不光順,被迫降低機器人的運動速度,會降低加工效率;為了獲得光順的加工軌跡,提出一種在機器人關節運動速度約束下,以最大可變進給速度為目標的速度調整策略。XIE等通過將復雜零件的加工區域進行分割,保證每個區域加工過程中發生干涉的概率最低,從而減少了姿態的頻繁變化,提升了姿態的光順性。YANG等指出加工軌跡的光順性對保證機器人加工過程中跟蹤性能具有重要作用,并提出了一種在最大偏差約束下刀尖微樣條曲線,實現軌跡拐角處刀具位置和姿態的連續,如圖9所示。

圖9 優化前后刀尖位置和刀具姿態的光順情況[51]

機器人的穩定性除了與工藝參數的選擇有關外,還與機器人的姿態有強相關性,因此,如何同時考慮以上因素,對穩定性進行優化,是未來的研究方向之一。

5 總結與展望

機器人由于剛度弱、精度低,在切削工藝中,不可避免地出現加工誤差大、穩定性差等問題,造成加工質量下降。針對機器人加工性能優化問題,本文作者從基于剛度強化的軌跡規劃、基于誤差抑制的軌跡規劃、基于穩定性優化的軌跡規劃等幾個方面總結了相關的研究成果。

根據對現有研究發展趨勢的分析,未來機器人加工性能優化方法將向以下幾個方面發展:

(1)融合多傳感器(如視覺、力覺、振動)對加工過程進行在線測量,從而對機器人加工參數進行調整,提升加工質量;

(2)利用深度學習、強化學習、模仿學習等人工智能技術對機器人加工進行在線或離線的規劃及優化;

(3)在大型復雜構件加工中,多機器人協同加工具有較大的應用場景,如何在工作空間、任務分配、碰撞避免等多約束下進行機器人軌跡規劃,也具有較大的理論研究空間。