柔性控制條件下井下抽油泵柱塞運動規律研究*

段志剛 司志梅 葉 紅 趙慶婕 任 興 羅 偉 孫浩賓

(1.中國石化江蘇油田分公司石油工程技術研究院 2.西南石油大學機電工程學院)

0 引 言

當油田進入開采后期,油井的開采成本逐年增加,而且低產、低效油井數量也在不斷增加,這造成了能源的巨大浪費和抽油設備的無功磨損[1]。尋找合理、更加優化的抽油泵柱塞運動規律,從而控制電動機轉速,使抽油機井“按需輸出”,實現抽油泵的供排協調,減少“液擊”和供液不足的現象,進而實現抽油機井運行沖次的“一井一策” 調節的研究顯得十分必要。同時,油田的相關優化措施也會對局部區域和井組油水井的供排關系有一定緩解和改善作用,能夠達到提升油井開采效益的目的。

目前,國內許多油田采用了抽油機柔性控制技術,但有關學者大多只是針對該技術下電機參數和抽油機的啟動運行等方面進行研究分析,基于油井流體物性參數和抽油泵泵筒結構進行柔性控制優化方面的研究較少。鑒于此,筆者首先由油井流入動態曲線(Inflow Per-formance Relationship Curve,簡稱IPR曲線)和抽油泵排出動態曲線[2]入手,通過兩曲線組成的油井供排協調圖確定油井最佳產液量和井底流壓,進而確定合適的沉沒度和動液面;基于已知抽油泵泵體結構參數、井液的流體物性特征,以泵充滿度為主要優化目標,運用計算機仿真等手段尋找柱塞最優運動規律,并建立抽油泵柱塞優化后的運動方程。

1 供排協調確定

1.1 流入特性曲線

在預測油井產能方面,IPR曲線是常用方法之一。當井液壓力高于飽和壓力pb,而井底流動壓力pwf低于pb時,井液中同時存在有單相流和氣液兩相流。當pwf≥pb時,井液中為單相流。Vogel方程表示如下:

qo=Jo(pr-pwf)

(1)

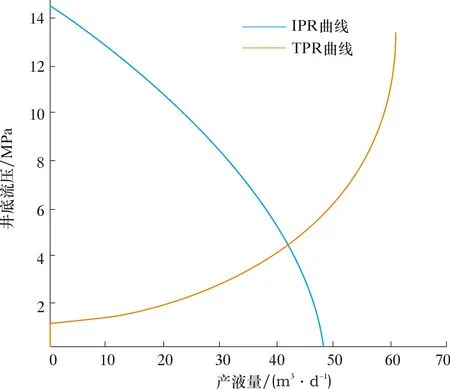

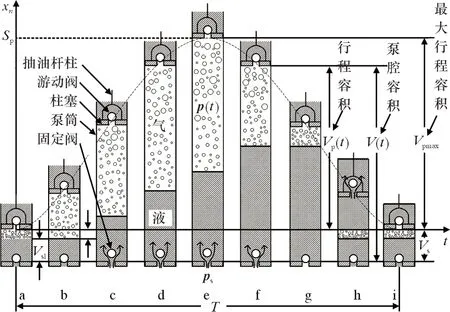

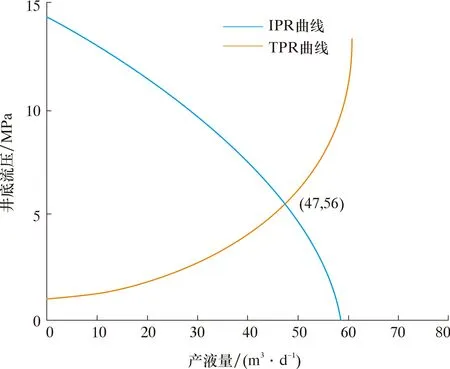

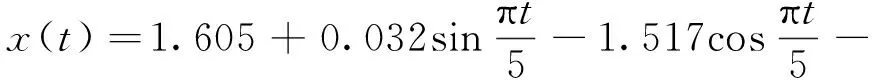

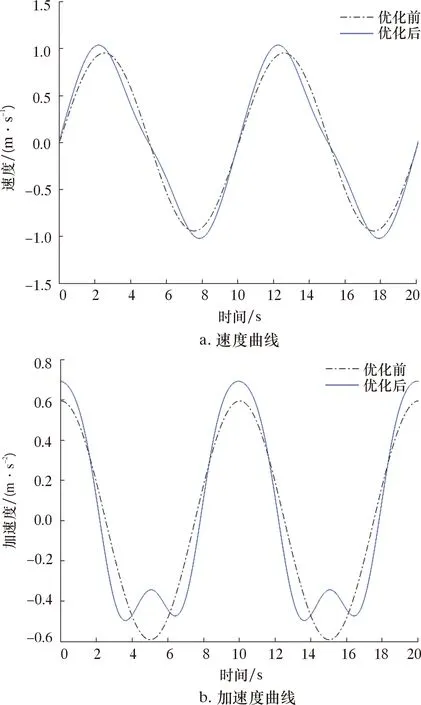

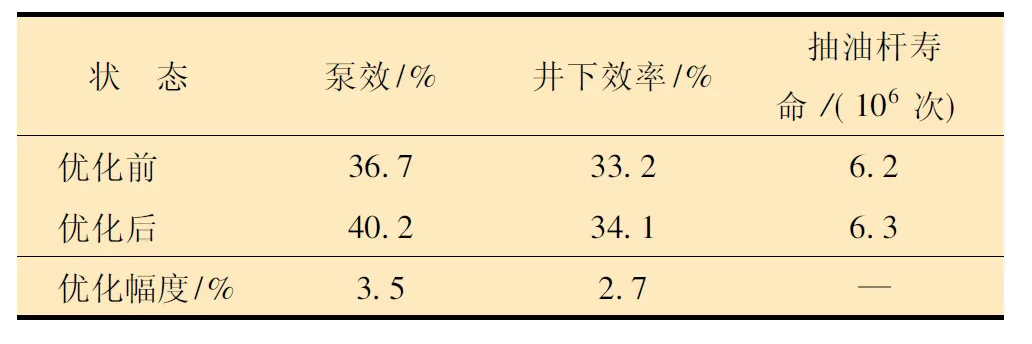

當pwf (2) 式中:qo為與流壓pwf相對應的產液量,m3/d;Jo為采液指數,(m3/d)/MPa;pr為平均地層壓力,MPa;pb為飽和壓力,MPa;pwf為井底流壓,MPa;qb為pwf=pb時油井產液量,m3/d;qv=Jopb/1.8。 油管流出特性曲線是判斷泵排出能力的常用方法之一,方程表示為: (3) 根據IPR曲線和流出特性(TRR)曲線可以繪制出油井供排協調曲線,如圖1所示。圖1中的兩曲線交點處即為油井最佳供排協調點。 圖1 油井供排協調曲線Fig.1 Supply and discharge coordination curves of oil well 在供排協調點左邊區域,油井的供液能力強于泵的排出能力,油井的生產潛力無法得到完全釋放;在供排協調點右邊區域,泵的排出能力雖然相對較強,但由于油井供液能力較弱,即供液能力弱于泵排出能力,造成了供不應求的現象。因此只有在供排協調點處,油井的供排情況才能達到協調,獲得最大的舉升效益。 動液面是油井流入量與抽油泵排出量之間動態平衡的結果,是確定合理沉沒度等相關參數的一個重要參數,也是反映油層供液能力的一個重要依據。抽油泵的沉沒度對油井產液量有著相當大的影響,同時也會影響采油效率及抽油桿柱的壽命。有桿抽油系統示意圖如圖2所示。一方面,沉沒度較大能夠有效提高抽油泵的充滿度,但與此同時,較大的沉沒度會導致抽油桿柱的相對延長,使桿柱的變形量增大,以致沖程損失增大,從而影響泵效;另一方面,沉沒度過低,容易產生抽油泵供液不足以及“液擊”的現象,使抽油泵沖擊載荷增加,從而導致桿管偏磨和桿柱脫斷等問題[3]。因此,選取適當的沉沒度尤為重要。 1—泵筒;2—游動閥;3—固定閥。圖2 有桿抽油系統示意圖Fig.2 Schematic diagram of rod pumping system 動態動液面計算方法模型為[4]: (4) (5) 式中:Q0為地面實際產油量,m3/d;Qp為抽油機抽取流量,m3/d;hd(0)為0時刻的沉沒度,m;J為pb=pwf時的采油指數,(m3/d)/MPa;ηp為排量系數,無量綱;fp為柱塞截面積,m2;Sp為有效沖程,m;n為沖次,min-1;dci為套管內徑,m;die為油管外徑,m;Se為油管截面積,m2;hs為沉沒度,m。 根據流壓與沉沒度的相關關系,由確定的最佳供排協調點參數及其余相關參數,計算合理沉沒度[5],即有: (6) 式中:pc為油管套壓,MPa;Lp為泵掛深度,m;ρo為原油密度,kg/m3;ρ1為氣體密度,kg/m3;g為重力加速度,m/s2。 遺傳算法是模仿自然界生物進化機制的一種隨機全局搜索和優化方法,其本質是一種高效、全局搜索的方法,它能在搜索過程中自動獲取和積累相關參數,并自適應地控制搜索過程從而獲取最優解[6-11]。遺傳算法運用適者生存的原則,在潛在的解決方案種群中逐次產生一個近似最優的方案。在遺傳算法的每一代中,根據個體在問題域中的適應度值和從自然遺傳學中借鑒來的再造方法進行個體選擇,產生一個新的近似解,最終得到一個最優解。因此本文采用遺傳算法并根據邊界條件來優化柱塞運動模型。 3.2.1 抽油泵柱塞運動曲線的構造 在構造柱塞運動曲線形式時,考慮了曲線應具有的以下幾點基本屬性: (1)曲線具有一定的周期性,在兩個運行周期之間的連接點處曲線速度和加速度值應相同; (2)曲線大致形狀光滑,無突變,若有速度和加速度的突變,易使抽油桿的受力情況變差,進而縮短檢泵周期; (3)在保證目標條件下,曲線并非只有固定單一解值,解值可以有多種,以保證能夠通過不同系數的組合產生多種靈活解的形式,達到優化最大化。 根據以上3點,本文選擇傅里葉級數形式作為假設的抽油泵柱塞運動曲線的表達式,將抽油泵柱塞運動位移方程按傅里葉級數的形式展開: (k=1,2,3,……,k) (7) 通過約束條件選取不同k、ɑ0、ɑ1、b1、ɑ2、b2、…、ɑk、bk的值,便可以使曲線產生不同形式的變化,x(t)便有多種不同的曲線形式。對于求解曲線x(t)最優化的問題,即求解一組最優k、ɑ0、ɑ1、b1、ɑ2、b2、…、ɑk、bk的值,使得在約束條件下能獲得最優解。 3.2.2 設計變量的確定 因為采用了傅里葉級數的形式來表示柱塞運動方程,所以優化模型的設計變量轉化為傅里葉級數的各項系數,即有: X={a0,a1,b1,a2,b2,…,ak,bk} (k=1,2,…,k) (8) 3.2.3 優化目標的選取 流體物性(流體密度、黏度、氣水油比等)與抽油泵結構(泵筒直徑D、沖程Sp、防沖距Ls、閥孔直徑Dv、尾管直徑Dw、泵閥結構等)直接影響抽油泵的充滿程度,而抽油泵的充滿程度是泵效的重要參數。基于已知泵體結構參數,根據已經確定的井底流體物性,從提高泵的充滿程度的角度出發,可以尋找柱塞最優運動規律。有桿泵抽汲過程如圖3所示。 圖3 有桿泵抽汲過程示意圖Fig.3 Schematic swabbing process of sucker rod pump 柱塞與固定閥之間的泵腔容積V(t)為: (9) 式中:Ap為柱塞橫截面積,m2;Vs為抽油泵余隙容積,m3;x(t)為柱塞位移,m。 忽略進泵液體的位能損失,通過固定閥進入抽油泵的液體流量為: (10) 式中:ps為沉沒壓力,MPa;p(t)為泵內壓力,MPa;As為固定閥過流面積,m2;ξv為固定閥阻力系數;C為與單位制有關的常數;ρ為井液密度,kg/m3。 因此泵腔內液體體積為: (11) 在泵效的影響因素中,抽油泵充滿程度的影響較大,因此對抽油泵泵效的分析主要就是對抽油泵充滿程度的分析,而抽油泵充滿程度受泵的幾何結構參數和柱塞運動的影響最大[12-15]。采用β來表示泵充滿系數(每沖程吸入泵內的液體體積與上沖程柱塞讓出的容積之比),選取泵充滿系數作為優化目標,優化目標的表達式為: (12) 為了在不縮短檢泵周期的前提下提高泵效和產能,需要設置一定的約束邊界為優化曲線提供可執行的解域。 泵效大小與泵充滿度直接相關,作為優化需達到的重要目標之一,要求優化后泵效ηv應大于優化前泵效η0,即有: ηv>η0 (13) 式中:η0為優化前的泵效;ηv為優化后的泵效。 在整個抽汲過程中,抽油桿任意截面處的最大應力不應超過最大許用應力,即有: σmax≤[σmax] (14) 式中:σmax為抽油桿最大工作應力,MPa;[σmax]為抽油桿最大許用應力,MPa。 本文的目的是要在不縮短檢泵周期的條件下提高泵效,因此要約束抽油桿的疲勞壽命不會縮短,即有: Nfv≥Nf (15) 式中:Nf為未優化前抽油桿失效前的應力循環次數;Nfv為優化后抽油桿失效前的應力循環次數。 以江蘇油田某井為例,游梁式抽油機型號為CYJT8-3-26HY,井液密度為861 kg/m3,飽和壓力為11.5 MPa,地層壓力為14.8 MPa,油管壓力為2.3 MPa,套管壓力為0.7 MPa,抽油桿鋼材密度7 800 kg/m3,油層溫度為60 ℃,生產油氣比為23.6,沖程為3 m,沖次為6 min-1,抽油泵泵徑為62 mm。 根據油井基本參數進行相應計算并繪制供排協調曲線,如圖4所示。 圖4 某井供排協調圖Fig.4 Supply and discharge coordination diagram of a well 由圖4可知,最佳供排協調點處井底流壓為5.6 MPa,產液量為47 m3/d。進一步計算得到動液面值為821 m;合理沉沒度值為263 m。 根據抽油機井的基本參數和流體物性參數并結合約束條件,經過優化計算后的傅里葉級數展開式各系數值最優取值為:ɑ0= 1.605,ɑ1= 0.032,b1= -1.517,ɑ2= 0,b2= -0.109,ɑ3= 0.001,b3= 0.023。 得到優化后柱塞運動方程x(t)的傅里葉級數表達式: (16) 根據優化前后的柱塞運動方程,繪制出優化前、后的柱塞運動速度和加速度曲線,如圖5所示。 從圖5可以看出:相比于優化前的柱塞運動曲線,優化后的柱塞運動曲線在上沖程中柱塞初加速度更大,達到的最大速度也更大,有利于使泵內壓力變化更快,使進入泵內的液體更迅速;而下沖程前期速度更小,下沖程中柱塞加速度最大值更小,平均加速度也更小,有利于泵內流體平緩排出,減少“液擊”情況。 圖5 優化前、后速度和加速度曲線對比Fig.5 Velocity and acceleration curves before and after optimization 對尋優前、后一些主要參數進行對比,結果如表1所示。 表1 尋優前、后主要參數對比結果Table 1 Main parameters before and after optimization from curve (1)根據抽油泵結構和井下流體物性參數,尋找到了合適的柔性驅動曲線,實現了泵的供排協調,設計的變速控制方案在確保不縮短檢泵周期的前提下,可提高抽油效率,提升油井綜合收益,實現了“一井一策”的目標。 (2)應用傅里葉級數展開式并結合遺傳算法,建立了抽油泵柱塞運動規律的仿真模型。 (3)通過優化后的曲線與優化前的曲線對比,優化后的曲線在不縮短泵檢周期的前提下,抽油泵泵效提高了3.5%,井下效率提高了2.7%,提升效果明顯。1.2 流出特性曲線

1.3 供排協調曲線

2 確定合理動液面和沉沒度

2.1 計算動液面的方法

2.2 計算合理沉沒度的方法

3 優化抽油泵柱塞運動模型

3.1 遺傳算法

3.2 優化模型建立

4 實例計算結果與比較

5 結 論