基于HACCP原理的出廠水水質管理

劉明坤,俞莉峰,錢慶玲,童 俊

(1.上海城投水務<集團>有限公司制水分公司閔行水廠,上海 200245;2.上海市供水調度監測中心,上海 200080)

出廠水水質是保障居民飲水安全的關鍵,按照“十三五”規劃,上海到2025年將全部完成深度處理工藝改造[1],屆時,水廠出水水質或將全部達到上海地方標準《生活飲用水水質標準》(DB 31/T 1091—2018)(以下簡稱“上海地標”)[2]。然而,出廠水水質會因為原水、加藥量、構筑物管理等因素出現異常,威脅居民用水安全。因此,建立科學完善的出廠水水質管理體系,降低供水風險,是水廠實現精細化管理的重要一環,也是實現上海市政自來水直飲目標的重要基礎。

危害分析和關鍵控制點(hazard analysis and critical control points,HACCP)最初是用于食品行業中的一套識別、評估和控制風險的方法[3]。20世紀90年代,國外供水企業開始將HACCP體系應用于供水系統中[4],但國內供水企業對HACCP的應用尚處于研究階段。李洪興等[5]系統介紹了HACCP應用于公共供水系統的理論依據,針對后續研究提出了建議;姜凡曉等[6]從多角度論述了HACCP在供水系統中的應用,并指出了各環節所存在的因素;深圳水務集團張金松等[7]、蔡倩等[8]率先將HACCP應用于全流程水質管理,在供水水質管理模式上取得良好成效。

本文以上海某水廠為例,闡述了HACCP體系在該廠出廠水水質管理的研究,基于HACCP原理識別出影響出廠水水質的主要風險因素,明確關鍵控制點,確立了關鍵限值和糾偏措施,從過程管理的角度進一步保障水廠出廠水水質。

1 HACCP體系的建立

1.1 材料準備

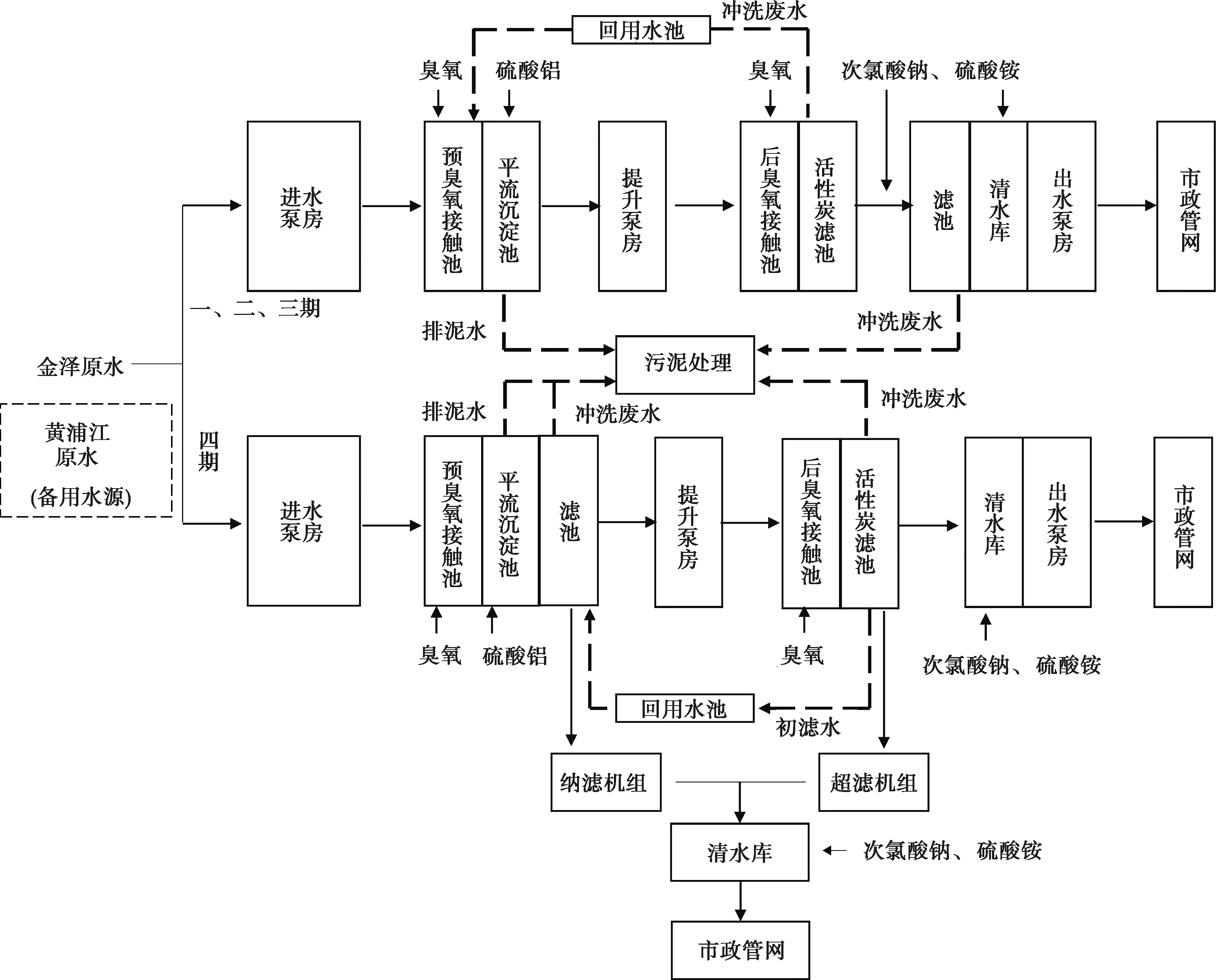

案例水廠供水規模為9×105m3/d,廠內共有3套獨立的制水系統:一、二期為第一套系統,制水能力為2×105m3/d;三期為第二套系統,制水能力為4×105m3/d;四期為第三套系統,制水能力為3×105m3/d。3套系統均為深度處理工藝,此外,在四期砂濾池和炭濾池后布置規模為3×104m3/d的膜處理凈水工藝。原水來自金澤水庫,水質符合《地表水環境質量標準》(GB 3838—2002)Ⅲ類水標準[9],主要風險是藻類突增和嗅味問題,出廠水能達到上海地標111項指標要求。

實施HACCP體系7個基本原理前,需進行5個準備步驟[8]。首先組建了由公司經理、廠長、生產科員和職能班組成員等對水廠極為熟悉的管理人員和技術人員組成的評估團隊。

1.2 危害分析

圖1為案例水廠工藝流程圖,案例水廠擁有兩套原水系統,一、二、三期采用先炭后砂的深度處理工序,四期則為先砂后炭。先炭后砂工藝使得炭濾池沖洗周期縮短,不利于炭濾池的生物降解效果,引起有機物和氨氮偏高的水質風險。由于炭濾池極易滋生無脊椎動物,先砂后炭工藝可能會產生生物安全問題。此外,四期炭濾池和砂濾池后布置的膜處理工藝,在進一步提高出水水質的同時,存在膜破損、膜污染和清洗不到位等水質風險。

圖1 案例水廠制水工藝流程圖

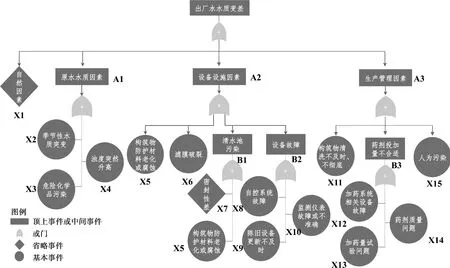

評估團隊基于現役設備技術資料、生產事故記錄和運行經驗,結合HACCP技術原理和故障樹分析技術,以出廠水水質變差為頂上事件,列舉了案例水廠從原水水質到清水庫出水各個步驟中,會對出廠水水質造成影響的潛在危害,如圖2所示。分析后發現,案例水廠凈水過程中原水水質惡化、設備設施工況差和生產管理不到位是導致出廠水水質變差的主要原因。

識別影響出廠水水質的主要危害后,按照HACCP原理,評估團隊對圖2中每個潛在危害從可能性和危害性進行評分,評分標準如表1所示[10]。根據打分確立風險系數(風險系數=可能性評分×危害性評分),并制定相應的控制措施,如表2所示。將風險系數不小于6的潛在危害列為顯著危害,后續進行關鍵控制點分析。

表2 案例水廠潛在危害分析

圖2 案例水廠故障樹分析

1.3 確定關鍵控制點

作為HACCP體系核心步驟,確定關鍵控制點,可以得出通過實行控制措施后,能減少、消除風險或者可能將風險降至可接受水平的步驟。評估團隊按照圖3的流程,通過關鍵點判別樹對顯著危害進行了關鍵控制點識別,結果如表3所示。

圖3 確立關鍵控制點判斷樹[10]

11個顯著危害逐一分析后,得到10個關鍵控制點,分別是X2、X3、X4、X5、X8、X9、X10、X11、X12和X14。其中X2、X3、X4均與原水水質有關,X5、X8、X9、X10、X11和X12屬于設備設施維護范疇,X14涉及藥劑質量控制。據此將關鍵控制點歸納為3類,分別是原水水質(X2、X3和X4)、設備設施維護(X5、X8、X9、X10、X11和X12)、藥劑質量控制(X14)。

1.4 建立HACCP計劃表

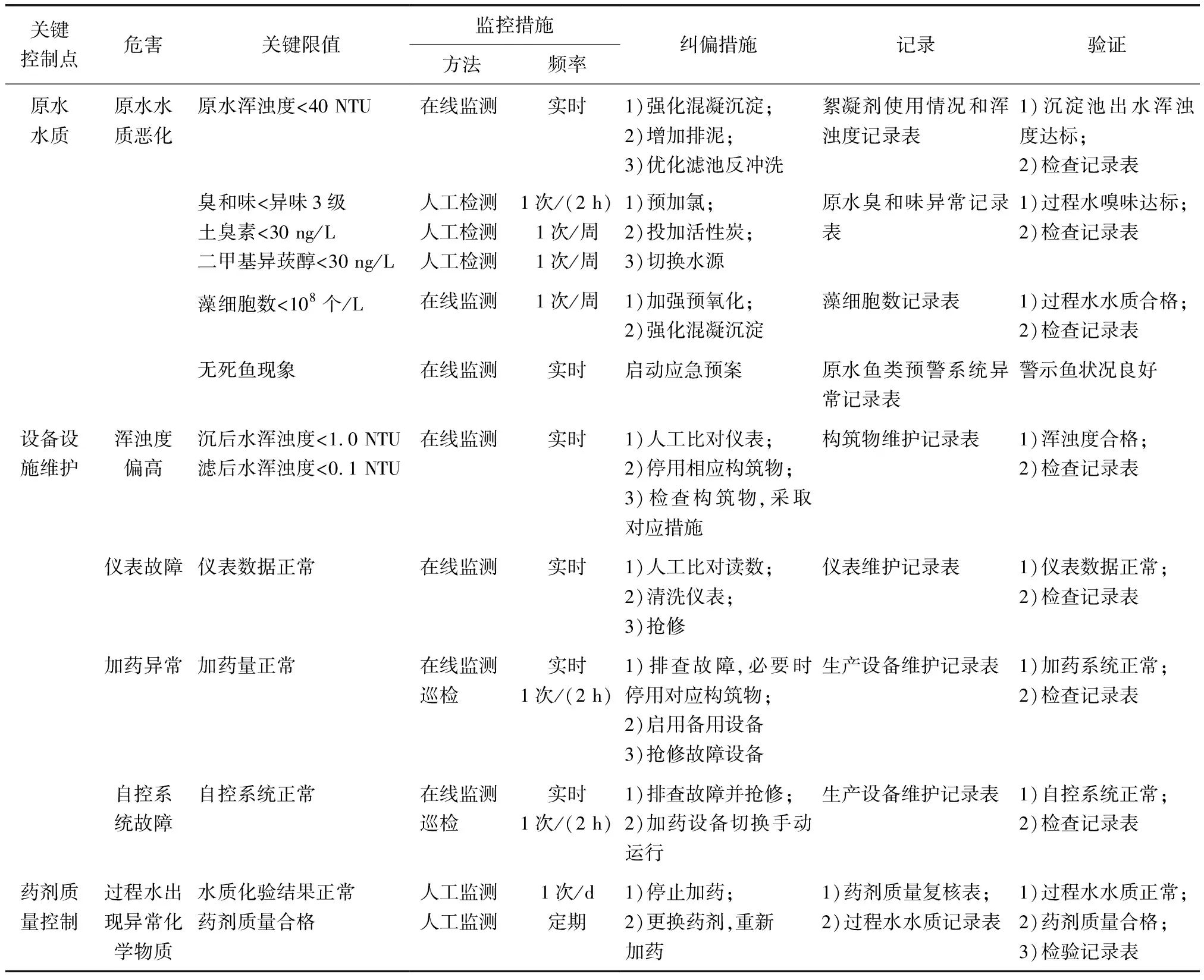

確立關鍵控制點后,針對各個關鍵控制點,結合水廠運行管理文件、管理制度和歷史運行經驗,制定相應的關鍵限值,通過在線監測或人工巡檢的方法進行監控。一旦某個關鍵控制點的監控值超出關鍵限值,立即執行糾偏措施,建立了HACCP計劃表。

表4列舉出3類關鍵控制點對應的關鍵限值、監控措施和糾偏措施,水廠運行過程中,所有指標均處于關鍵限值內,認為出廠水水質安全;當達到關鍵限值時,應第一時間按照糾偏措施采取行動,直到相關指標恢復到關鍵限值內。

需要注意的是,HACCP是一個動態的反饋體系,為保證實施過程的有效性,在實施糾偏措施之后,進行對應的驗證工作,完成相關文檔的記錄和存檔,增強HACCP體系的可靠性。

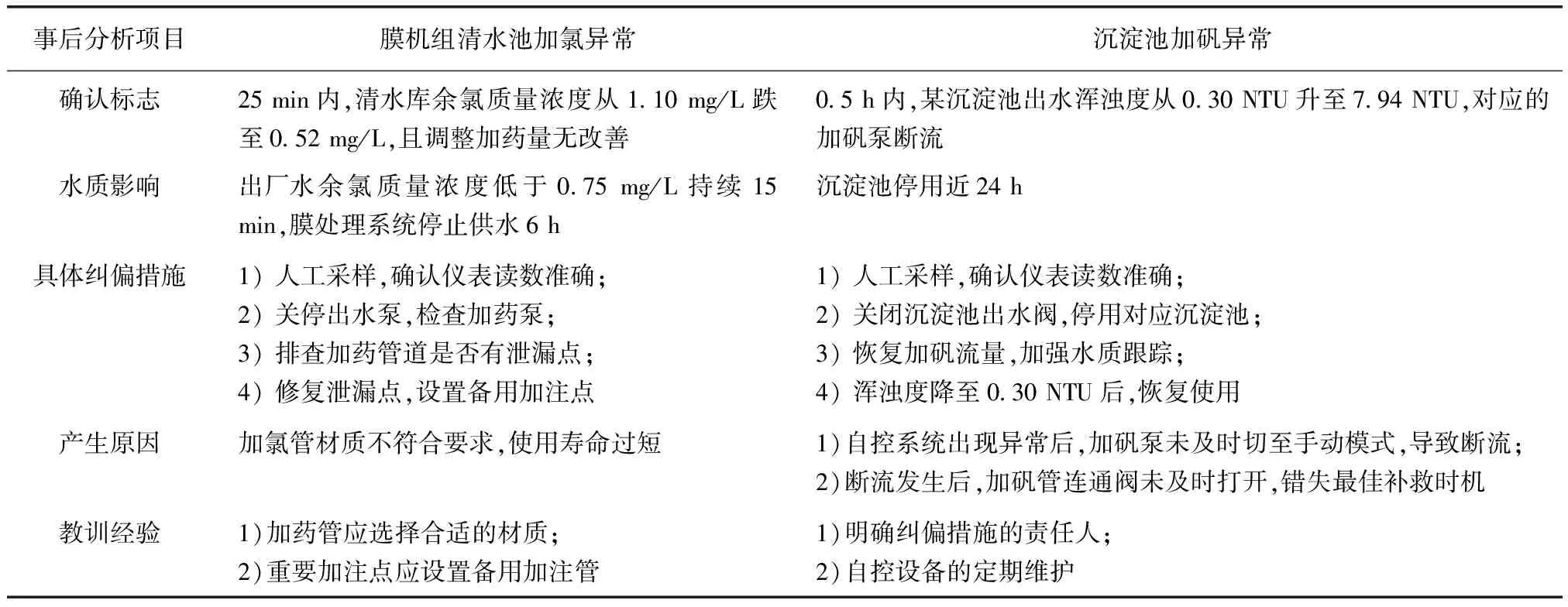

1.5 應用反饋

建立HACCP體系以來,案例水廠共發生兩起生產異常,分別是膜機組清水池加氯異常和沉淀池加礬異常,如圖4所示。在這兩起異常中,相關人員按照表4中“儀表故障”“加藥異常”和“自控系統故障”3項危害采取糾偏措施,將生產影響降至最低。表5從5個方面對兩次生產異常進行了總結分析。

表4 案例水廠HACCP計劃表

圖4 沉淀池加礬異常

表5 案例水廠生產異常分析

兩起生產異常中,HACCP體系預先確立的糾偏措施讓后續處置更有條理。加氯異常中,當班人員先按照表4中“儀表故障”糾偏措施進行人工比對,排除儀表故障可能性后,立刻按照“加藥異常”糾偏措施排查加藥泵、加藥管道和加注點,確認加注點泄露后,進行緊急搶修后,恢復供水。加礬異常的主要起因一方面是自控系統故障后,未及時遵循表4中“自控系統故障”糾偏措施,將加藥設備切至手動運行模式,致使加礬泵斷流;另一方面是產生加礬異常后,未遵循表4中“加藥異常”糾偏措施,及時打開加礬管連通閥,啟用備用加礬管,致使生產影響進一步擴大。

事后分析發現,HACCP在具體應用時有兩點需要注意,一是糾偏措施的執行順序,如加氯異常中,宜在確認儀表無故障后,執行“加藥異常”關鍵點的糾偏措施,提高工作效率;二是明確糾偏措施責任人,生產異常發生時,短時間會產生較大工作量,清晰明確的責任劃分是高效執行糾偏措施的關鍵。加礬異常中,責任劃分不夠明確導致部分糾偏措施未能及時執行,擴大了生產影響。

2 討論與分析

基于案例水廠建立HACCP體系的過程,結合案例水廠生產管理經驗,針對水廠建立和應用HACCP體系和建議如下。

1)根據實際情況,選擇合適的危害分析方法。案例水廠通過現役設備技術資料、生產事故記錄和運行經驗,增加了危害分析過程的針對性。此外,檢查表法和頭腦風暴法也是危害分析的常用方法,檢查表法優勢能全面、科學地完成風險評估,缺點是難以進行定量評價,以及編制檢查表工作量大,對評價團隊的專業能力要求較高。頭腦風暴法開展速度快,但結果全面性和針對性難以保證。

2)深入理解關鍵控制點的含義,正確選擇關鍵控制點。圖3表明在某個步驟中存在的顯著水質危害,若在其后續步驟中能徹底消除,則后續步驟是關鍵控制點,當前步驟不是關鍵控制點。而在水處理過程中,絕大多數污染物的去除需要整個凈水工序共同協作,比如原水渾濁度、嗅味物質和藻細胞數突然升高,即便在原水中采取一定預處理措施,仍然存在一定程度的水質危害,只有進入水廠后,通過提高混凝劑投加量和深度處理工藝,才能徹底將水質危害降至可接受水平。雖然水質危害是在水廠處理工藝中消除的,但原水的預處理措施仍然十分關鍵,應當視為關鍵控制點。

3)選擇易監測的監控指標。時效性是HACCP管理體系的重要特征,水廠生產范圍面積較大,人工化驗和巡檢存在一定的滯后性,能實時監測的物理和化學指標更適合作為關鍵控制點的監控指標。實際應用中應避免選擇不易觀測和糾正的指標進行監控。

3 結語

本文以案例水廠為目標,探索HACCP體系在出廠水水質管理中的應用。通過故障樹分析技術,結合HACCP原理,確立影響出廠水水質的11個顯著危害和3類關鍵控制點,分析HACCP體系在案例水廠應用的具體過程和注意事項。本文結果為HACCP體系在水廠水質管理中的應用提供依據,也為整個供水系統中水質風險控制開拓了思路。

HACCP體系作為一個管理方法,除了階段性的修正外,關鍵是發生生產異常后,及時分析危害分析是否全面、糾偏措施是否有效和實施過程是否有序,使建立的HACCP體系更能適應水廠的生產環境。