燃料電池系統噪聲測試方法研究

許向國, 付 娜

(中國汽車工程研究院股份有限公司,重慶 401122)

0 引 言

2022年3月,國家發展改革委、國家能源局聯合印發《氫能產業發展中長期規劃(2021-2035年)》,氫能是未來國家能源體系的重要組成部分。

助力實現“雙碳”目標,深入推進能源生產和消費革命。可見,統籌規劃、整體布局氫能全產業鏈發展,既是能源綠色低碳專項的重要抓手,也為碳達峰、碳中和目標實現提供了有力支撐。

發展車用氫能產業是促進清潔能源體系構建和汽車強國建設的重要途徑,氫燃料電池汽車是一種用車載燃料電池裝置產生的電力作為動力的汽車[1]。隨著人們對汽車乘坐舒適性要求的提高,汽車的噪聲控制日益受到人們的重視。目前,對汽油車、柴油車噪聲問題已經采取了行之有效的控制措施,而燃料電池汽車噪聲源識別與測試優化還有待提高。梁曉燕等研究了燃料電池汽車空氣進氣噪聲測試方法,葉勝望[2]等研究了氫噴射系統的噪聲與優化,前期研究多集中在子系統噪聲測試與優化,在整個燃料電池系統集成后的噪聲測試方法上沒有研究,因此以燃料電池系統為研究對象,著重對燃料電池系統噪聲源進行分析,通過研究測試方法進行噪聲試驗及驗證,準確測定燃料電池系統的噪聲。

1 燃料電池系統主要噪聲源

燃料電池系統主要由燃料電池電堆、控制子系統、空氣供應子系統、氫氣供應子系統、水熱管理子系統、DC/DC變換器等幾大部分組成,其結構原理如圖1所示。燃料電池電堆本身的電能轉化非常安靜,但維持燃料電池電堆的正常運行需要一套復雜的供氣、排氣、冷卻保障系統。這些保障系統產生了振動和噪聲,主要是空氣供應子系統中的空氣壓縮機、氫氣供應子系統中的氫氣循環泵、排氣噪聲、固定部件振動噪聲等[3-6]。因此,在燃料電池系統研發中的噪聲識別和控制問題成為了科研人員面臨的一個新難。

圖1 燃料電池系統結構原理圖

1.1 空氣供應子系統噪聲

氫燃料電池汽車的進氣存在噪聲問題。燃料電池系統中的空氣供應子系統是將具有一定壓力、流量以及濕度的空氣供應給燃料電池堆[7]。通常空氣供應子系統主要由空氣濾清器、空氣壓縮機、中冷器、增濕器、消聲元器件、調節閥及連接管理件等組成。噪聲源主要來源于空氣壓縮機產生的高頻噪聲;空氣壓縮機不斷擠壓或者高速旋轉空氣過程中壓力波產生的空氣動力噪聲;高流速空氣流過進氣口以及排氣口時的渦流噪聲[8-9]。另外,空壓機在運轉時泵體和電機也會產生較大的機械振動噪聲。

針對空氣供應子系統的噪聲來源,降噪措施包括:優化主噪聲源(空壓機)的懸掛位置;優化空氣管路結構,減少氣體渦流的形成;在進排氣口加裝消聲器;在噪聲源外加隔音材料等[10-11]。

1.2 氫氣子供應系統噪聲

氫氣供應子系統的作用是持續將高純度的、具有一定流量和壓力的氫氣提供給燃料電池堆。氫氣供應子系統主要包括儲氫系統、減壓閥、壓力調節閥、氫氣循環泵、加濕器、汽水分離器及氫氣尾排閥等[12]。氫氣子系統噪聲來源主要是氫氣循環泵工作噪聲,主要是扇葉高速運轉時產生的機械聲、進口及出口氫氣流動產生的渦流聲、氫氣循環泵工作時與支架產生的振動噪聲等[13]。另外,管道內高壓氫氣的流噪聲以及噴氫本體電磁閥開關閉合也會引起噪聲。

針對氫氣供應子系統的噪聲,降噪措施主要有:修改氫氣循環泵橡膠彈性支架剛度特性,降低振動以達到降噪;在電控噴氫閥前后加裝消聲裝置[14]。

1.3 冷卻系統噪聲

冷卻系統散熱風扇噪聲發生的原因是空氣的渦旋流動所致,因此出現了頻率范圍較寬的壓力波動[15]。這種寬頻帶噪聲其有一個圍繞某個頻率的較寬峰值的特征,它是風扇葉片在這個頻率下由空氣掠過風扇或風扇電機支撐或風扇保護罩上筋條所構成的結構件而產生的。散熱風扇一般和車輛其他系統共用,所以燃料電池系統噪聲測試時可不考慮散熱風扇的噪聲

2 燃料電池系統噪聲測試方法

燃料電池系統帶載噪聲測試方法現目前無統一的國家標準,各大系統廠商大多參照的內燃機或是變壓器國家標準只測空壓機或者是氫氣循環泵,若是對燃料電池系統進行帶載噪聲測試則對測試涉氫環境提出了需求,需對半消音室進行涉氫改造,工序復雜,造價昂貴。針對這一問題,本文提出一種高校可行和簡易現場檢測方法對燃料電池系統進行帶載噪聲測試。

本實驗采用燃料電池系統測試臺架對燃料電池系統進行帶載測試,按照制造商建議的起動步驟起動燃料電池系統,測量燃料電池系統在怠速狀態、50%額定功率和額定功率工況下的噪聲值。噪聲測試時,燃料電池發動機應模擬整車狀態(包括布置、連接),同時噪音測試過程中,燃料電池系統可增加進氣消音器、排氣消音器、降噪包裹材料等能在整車上實施的降噪措施。

本試驗采用聲壓級測量值表示燃料電池系統的噪聲水平。測試設備符合GB/T 3785的規定的Ⅰ型聲級計,試驗前、后均采用精度優于±0.5 dB的聲校準器對該設備進行校準。聲級計是一種能得到客觀的、可重復測量聲壓級的儀器,包括傳聲器、處理單元和讀數單元。

2.1 試驗環境

試驗環境應是在一個反射面之上的近似自由場。理想的試驗環境應是使測量表面位于一個基本不受鄰近物體或該環境邊緣反射的聲場內。因此,反射物體(支撐面除外)應盡可能遠離基準體,且應比測量表面在其上的投影大。此外,在有反射面的情況下,可用吸聲板來改善試驗環境[16]。

2.2 傳聲器布置

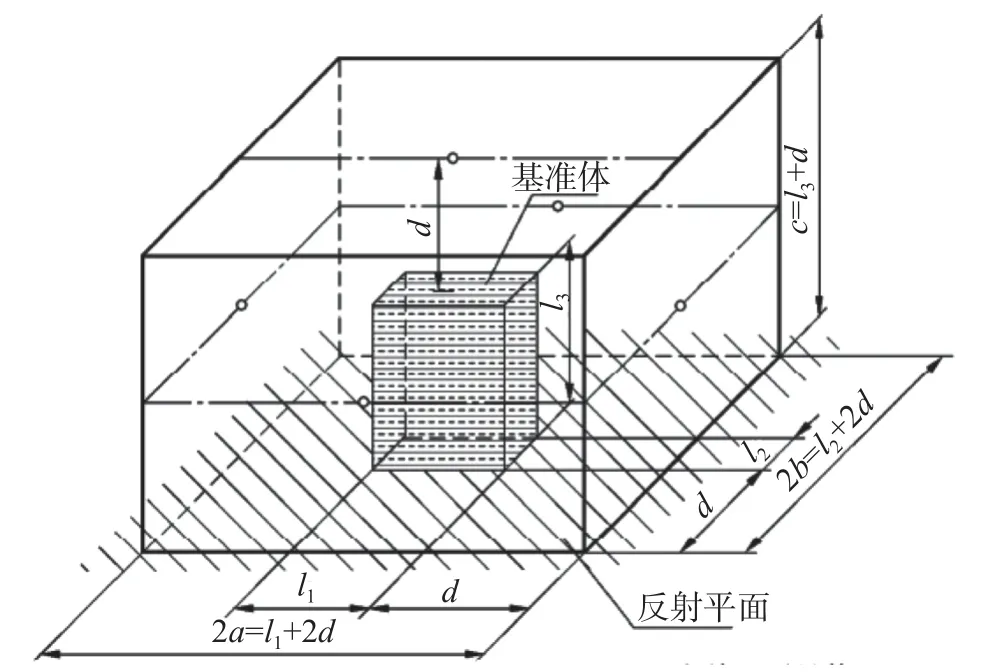

噪聲測量時,應先確定基準體和測量距離以確定測量表面并布置傳聲器位置。測量距離d可以在0.1 ~1 m之間選擇。測量表面與墻面和天花板的距離應≥0.5 m,傳聲器布置為5個測試位點,布置位置示意圖如圖2所示。本次測試d取值為0.3 m[16]。

圖2 基準體、測量表面和傳聲器位置示意圖[16]

2.3 環境與背景噪聲的影響

考慮到常規實驗室背景噪聲比較大,本次實驗驗證通過增加隔聲材料的方式降低實驗室的背景噪聲,使被測系統的噪聲與背景噪聲的差值大于10 dB[17]。

但實際的試驗環境與理想的自由場環境有明顯不同,實驗室的地面、墻壁、測試臺架等會反射聲波對試驗品所發出的聲波進行干擾,從而導致駐波的出現,影響聲級測量準確性。在本實驗中同步引入環境修正系數K來消除實驗室邊界或鄰近物體的反射產生的影響,環境修正值K考慮了不希望出現的試驗室邊界或鄰近試品的反射物所產生的聲反射的影響,K值主要取決于實驗室吸聲面積A對測量表面積S的比值,環境修正系數K的最大允許值為7 dB[18]。

環境修正系數K計算公式如下:

式中:K——環境修正值,dB;

A——實驗室的吸聲面積,m2;

α——平均吸聲系數;

SV——實驗室(墻壁、天棚和地面)的總表面積,m2;

S——被測樣品表面面積,m2;

h——被測樣品高度,m;

lm——輪廓線周長,m。

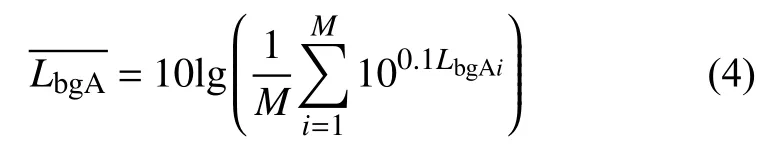

測量背景噪聲對測試結果影響時,聲級計所處的位置和實際測試時的位置相同。在試驗前和試驗后分別測量出背景噪聲的平均聲壓級。

式中:M——測試點總數;

LbgAi——各測試點上測得的背景噪聲A計權聲壓級。

2.4 試驗數據處理

式中:N——測點總數;

LpAi——各測試點上測得的A計權聲壓級。

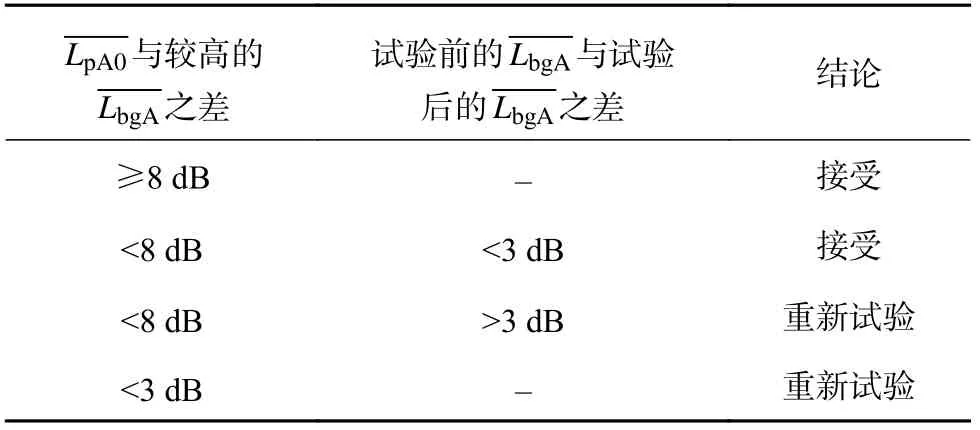

其中LbgA為測試前后兩個計算出的背景噪聲平均A計權聲壓級中的較小者,結果如表1所示。

表1 試驗接受準則

2.5 典型燃料電池系統噪聲測試結果

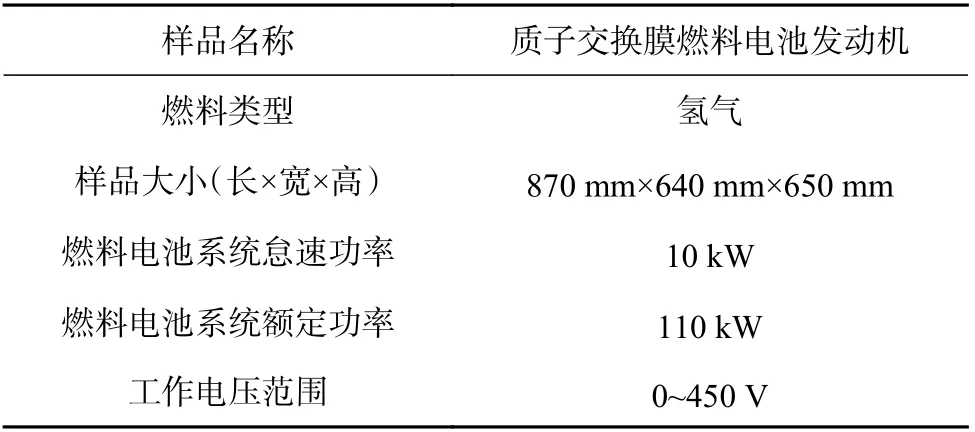

參照T/CECA-G0125-2021 T/CSTE 0121-2021《“領跑者”標準評價要求 車用燃料電池發動機》圖體標準[19-20]規定的方法進行試驗。選取某款額定功率為110 kW的國產燃料電池系統樣機進行噪聲測試,分別測量怠速狀態、50%額定功率和額定功率工況下燃料電池系統噪聲和背景噪聲,樣品參數信息詳見表2。

表2 樣品參數信息

試驗室長2.9 m,寬2.7 m,高1.9 m,其平均吸聲系數α為0.35。樣品規定輪廓線高度lm為5.42 m。因此:

實驗室總面積:SV=2×(2.9×2.7+2.9×1.9+2.7×1.9)=36.94 m2。

測量表面的面積:S=1.25×5.42×0.65=4.40 m2。

環境修正系統(必須≤7 dB):K=3.73 dB。

簡易測試法測試流程:按照圖2的方式將待測樣品放入試驗室中央,另將傳聲器布置在待測樣品5個面,距離待測樣品0.3 m。試驗前在不起動燃料電池系統的狀態下先測試背景噪聲,然后按照制造商建議的起動步驟起動燃料電池系統,燃料電池系統啟動后,在怠速狀態下持續穩定運行10 min,再按照制造商規定的加載方式加載到50%額定功率及額定功率狀態,分別穩定運行10 min,記錄燃料電池系統在怠速狀態、50%額定功率、額定功率過程中的噪音最大值,試驗結束20 min后測試環境背景噪聲值。噪音測試過程中盡量避免暫停或中斷,時間平均聲壓級的測量時間間隔至少10 s,最好20 s或更長。

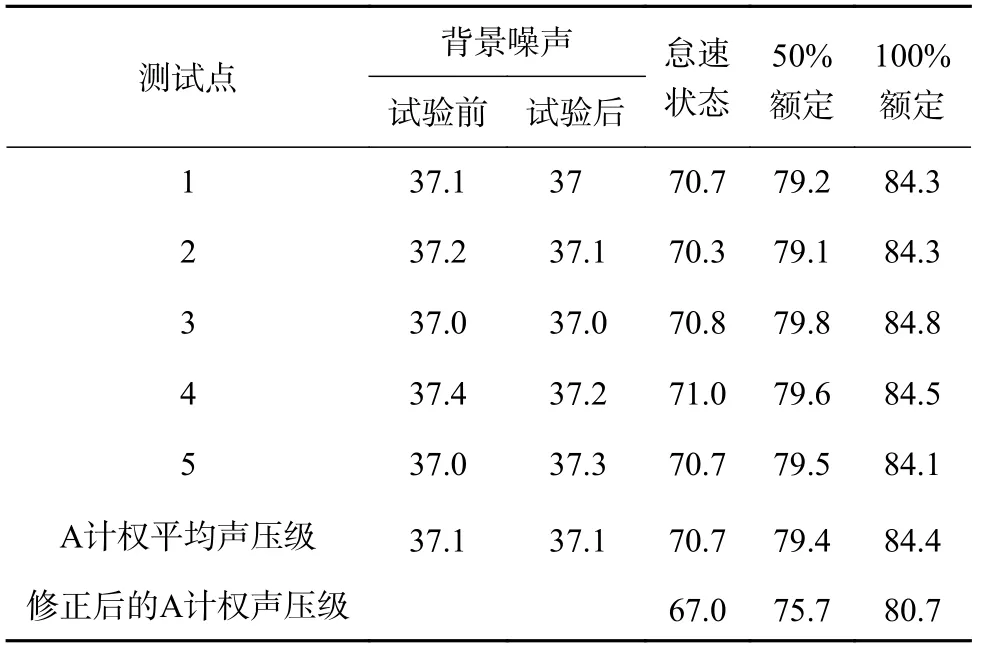

試驗過程中的數據記錄及試驗結果如表3所示。

表3 實驗數據記錄dB

在試驗過程中,測試監控表明空氣系統的空壓機、氫氣系統的氫泵、水熱管理系統的水泵等是燃料電池系統的主要噪聲源。為驗證測試結果的可靠性,將其與在半消音室測試環境條件下的測試結果進行對比,結果基本一致,表明測試結果的有效性,對比數據如表4所示。

表4 數據對比dB

3 結束語

研究了汽車用燃料電池系統的噪聲來源及其測試方法,提出了燃料電池系統高效和簡易的現場帶載噪聲測試方法,針對環境與背景噪聲的影響,提出引入環境修正系數K來消除實驗室邊界或鄰近物體的反射產生影響的解決方案,并對該方法的可靠性進行驗證。通過對國內某款燃料電池系統進行噪聲測試,驗證了本測試方法的有效性和準確性。

簡易測試方法的提出有效簡化了對涉氫半消音室的需求,可快速準確地建立燃料電池系統噪音測試方法,提升測試效率。本研究對建立燃料電池系統噪聲測試國家標準和燃料電池汽車噪聲設計等提供有效的參考。