模式匹配在加熱爐-粗軋工序的應用

崔桂梅, 程 燁, 張 帥

(內蒙古科技大學信息工程學院,內蒙古 包頭 014010)

0 引 言

鋼板熱連軋是我國軋鋼產業中發展最為迅速、應用最為廣泛的領域之一,其生產工藝、過程控制技術水平直接衡量國家的鋼鐵工業水準。目前,軋線生產過程的關鍵控制參數的優化大都采用經典機理建模的方法,例如基于秒流量相等原理的厚度控制等。在生產過程長期穩定運行的前提下,以機理建模為核心的控制及優化方法具有一定的經濟性和可靠性。然而,熱連軋是一個復雜工業過程,具有非線性、多參數、強耦合等特點,并且在外界環境的擾動下,傳統方法難以滿足系統魯棒性的要求,亟需改進優化策略。

長期以來,基于模式匹配的操作參數優化受到眾多學者的重視,桂衛華院士、陽春華教授等[1-2]將此思想應用于工業中并衍生出多種不同的演化方法,在銅閃速熔煉過程中取得了良好的效果;周平教授、柴天佑院士等[3]提出數據驅動下的高爐異常爐況的監測取得顯著成效;Gamero F I等[4]將模式匹配和模式識別應用于高爐冶煉過程,取得較大進步。

隨著工業大數據和以人工智能為代表的先進控制技術的迅猛發展,鋼鐵行業不斷向數字化、智能化轉型,這為板帶各工藝指標的進一步精確控制提供了可能。在此影響下,近年來軋鋼領域成果豐碩。大數據的應用及數據分析等方面,王國棟院士[5-6]將數字孿生技術應用于鋼鐵工業中,指出了鋼鐵智能制造的發展方向之一;陳丹等[7]以數據統計方法計算軋制力修正系數,不斷提升冷連軋軋制力模型的精度;曹建國等[8]以數據挖掘為基礎提出一種關鍵工藝參數調整策略,有效改善板凸度控制情況;李揚等[9]利用數據挖掘方法得到質量缺陷與控制狀態的對應關系,找出關鍵控制變量并做出調整,提高生產效率;徐鋼等[10]針對采用6-Sigma方法確定參數范圍帶來的缺陷,提出了基于多元統計分析原理的工藝規范制定方法,并驗證其有效性。工業數據支撐下的智能算法模型的應用及改進方面,劉偉等[11]提出基于差分進化支持向量機的軋制力預測模型,準確率達99.16%;劉元銘等[12]提出一種帶鋼出口凸度預測模型,采用差分進化算法對支持向量機的懲罰因子和核函數寬度進行優化,采用多元評價方法證明其可行性;姬亞峰等[13]提出基于核偏最小二乘結合支持向量機的板凸度預測模型,采用粒子群算法優化支持向量機參數,取得較好預測精度;章順虎等[14]融合已有理論模型與神經網絡,建立一個軋制力的整合模型,克服了單一模型誤差較大的問題。

以上思想和方法在熱連軋生產過程尚處于起步探索階段,主要難點在于軋線工序多,各工序存在信息孤島,海量信息處理難度大等方面。因此,針對上述問題,本文以某鋼廠2250 mm生產線加熱爐-粗軋工序為研究對象,以鋼廠海量生產數據作為驅動,采用銅閃速熔煉和高爐過程中采取的操作模式多級匹配方法,結合工業大數據和人工智能預測模型及優化算法,力爭不斷提升鋼廠產品質量。

本文以數據庫中的一種鋼種為例,結合歷史數據與專家經驗評判篩選出優良操作樣本,在此基礎上建立優良操作模式庫。然后采用聚類算法對優良操作模式庫中的操作模式進行聚類分析,通過相似度計算和對比,實現一級匹配;隨之進入確定的所屬子類,計算當前狀態參數與所有二級匹配源的相似度,取相似度最大的若干操作模式作為匹配到的最優操作模式,完成第二級匹配。對于不能通過匹配得到操作參數最優值的情況,則采用粒子群尋優算法進行操作模式的演化,演化后得到最優操作參數。

1 熱軋過程工藝概述

工藝流程歸納起來有4個過程,可描述為圖1所示。

圖1 熱軋生產工藝流程

經加熱爐加熱后的板坯進入粗軋工序,軋制成較薄且厚度均勻的中間坯后進入精軋工序進行進一步精確軋制,符合工藝指標的成品鋼經冷卻卷取后送至產業鏈下游滿足市場需求。

粗軋工序的一次軋制將熱板坯減薄成適合于精軋機軋制的中間坯,同時該工序主要決定帶鋼產品的寬度,可見其出口的中間坯質量將直接影響廢鋼比和后續精確軋制等流程。因此,本文選定對熱連軋首要兩個工序的加熱爐-粗軋進行參數優化具有實際意義。

2 模式匹配與演化的基本概念

模式匹配需要以龐大的工業數據作為驅動,過去所有的優良操作和機理蘊含在工業數據中。因此,由挖掘出的數據進行模式匹配利于挖掘出參數間的潛在關系并調節優化參數達到最優以指導實際生產。對數據庫中的19個參數進行相關性分析,結果如表1所示。定義操作模式Q=[IT,UT,YT]T,結合專家經驗,其中I=[i1,i2]T, 加熱爐出口溫度(i1)、粗軋入口溫度(i2) 定義為狀態參數;U=[u1,u2]T,軋制力(u1) 、輥道速度(u2) 定義為操作參數;Y=[y1,y2]T,中間坯平均厚度(y1) 、中間坯平均寬度(y2)為反應粗軋出口生產質量的工藝指標。

表1 主要參數相關性分析

若未能搜索出與當前狀態參數最接近的另一組狀態參數,此時建立操作模式與工況評判標準之間的生產指標預測模型,借助尋優算法,進行操作模式尋優,獲取新的一組最優操作模式,提取最優操作參數并送入優良操作模式庫中,完成庫的擴充并指導生產。

3 模式匹配

3.1 FCM聚類

由于參數耦合性強,必須從全局角度考慮,對相應的操作參數進行整體優化。由于數據量龐大且分布不均,遍歷搜索難度較大,為此需要采取多級匹配方法。首先,優良操作模式庫中的各參數近似服從正態分布,然后根據庫中狀態參數和操作參數的概率分布,將待匹配的參數鎖定在最優區間內,采用模糊C均值聚類算法(FCM)[15],利用減法聚類[16-18]方法得到6個聚類中心,完成一級匹配。狀態參數和操作參數的概率分布如圖2和圖3所示,聚類中心與子集內的優良操作模式個數如表2所示。

表2 聚類中心與各子集聚類個數

圖2 狀態參數概率分布

圖3 操作參數概率分布

3.2 相似度計算和相似度閾值

為了度量兩種操作模式之間的相似度[18],需要利用距離度量方法計算兩個操作模式之間的距離,然后將其轉換成相似度值。本文選定的狀態參數為二維向量,且量綱相同,可直接求解歐氏距離(d),隨后將歐氏距離通過相似度轉化函數變換為相似度,相似度轉化函數表示為若相似度大于閾值α(α=0.95),則認為完成匹配。

3.3 多級匹配

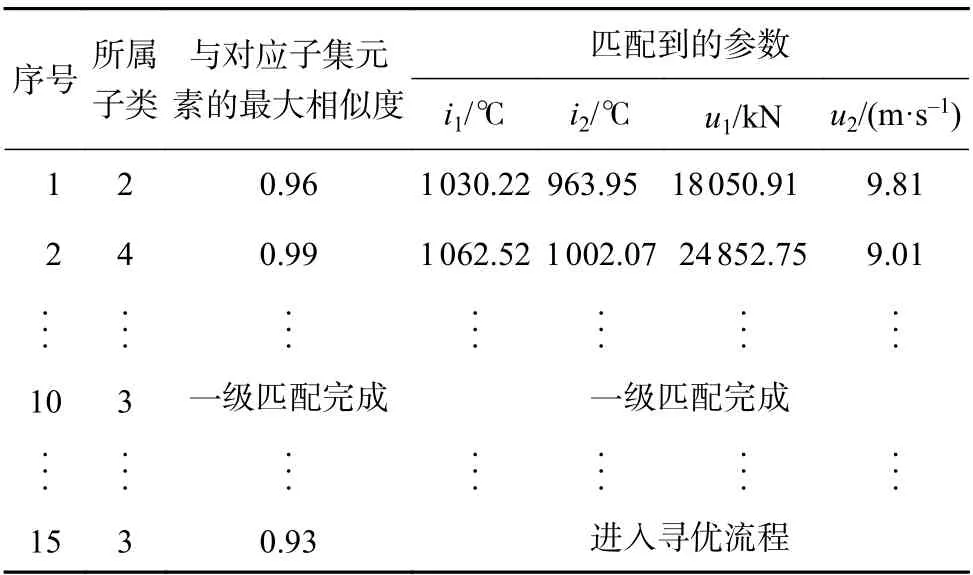

聚類分析完成后,從優良操作庫中隨機提取15組操作模式參與操作模式匹配仿真,分別計算各狀態參數與聚類中心的相似度,完成一級匹配,結果如表3所示。

表3 測試參數的一級匹配結果(部分)

確定每組參數的所屬子類后,進入二級匹配流程,計算參與仿真的操作模式與子類內所有元素操作模式的相似度并進行排序,判斷是否可以直接提取到相應的操作參數用以指導實際工業生產,結果如表4所示。

由表4,參與操作模式匹配的15組狀態參數中,有8組匹配到了最優操作模式,可導出操作參數用于指導生產。剩余7組的最大相似度皆小于α,進入下一步操作模式演化。

表4 測試參數的二級匹配結果(部分)

4 操作模式演化

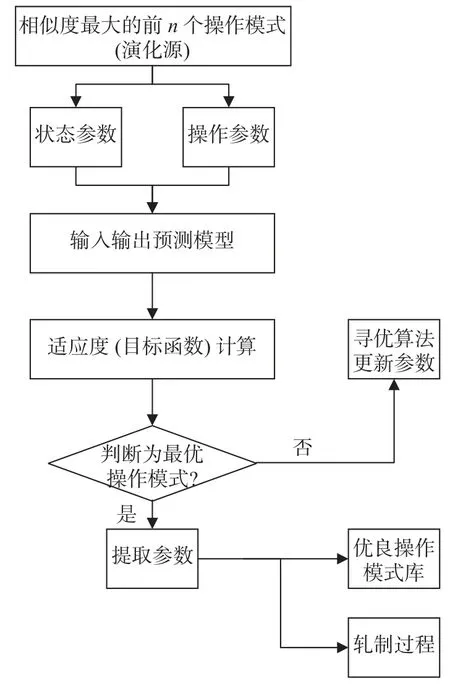

熱軋過程鋼種數量多,當待軋鋼為少見鋼種時,最優操作模式庫內的數據比較貧乏,可能找不到與當前狀態參數相匹配的操作模式。此時需提取相似度最大的前n個操作模式作為模式演化源,采用具有全局搜索能力的優化算法,以熱軋過程的輸入輸出預測模型為基礎,確定演化源的適應度函數并循環迭代,直到獲取當前狀態條件下最優的操作模式,并判斷是否將此操作模式送入優良模式庫中以完成庫的更新擴充,提高下一次模式匹配的成功概率,操作模式演化流程如圖4所示。

圖4 操作模式演化流程

4.1 輸入輸出預測模型

為了對尋優算法尋得的參數進行評價,需要建立熱軋過程的輸入輸出預測模型,作為尋優算法的前置基礎,其命中率將很大程度上影響尋優算法尋得參數的優良程度。由于熱軋過程機理建模困難,常采用智能算法對輸入輸出進行建模預測。人工神經網絡作為可靠的數據處理工具已日益普及,而誤差反向傳播網絡(Error Back Propagation networks,BP神經網絡)作為目前最成熟的人工神經網絡之一,被廣泛運用于鋼鐵生產流程中[19-20],其典型結構如圖5所示。

圖5 BP神經網絡

BP神經網絡的劣勢在于不能很好利用已有的經驗知識,其工作不具有可解釋性。本文采用一種對專家知識和歷史數據利用更好的模糊神經網絡作為輸入輸出預測模型。模糊神經網絡作為模糊理論和神經網絡兩種人工智能方法相結合的協作體,在復雜系統建模過程中的優勢在于挖掘數據之間的潛在關系,相比于僅含有隱含層的傳統神經網絡而言,模糊神經網絡更適用于非線性和不確定性的復雜系統。基于熱軋過程設計的模糊神經網絡[21-24]結構如圖6所示。

圖6 模糊神經網絡

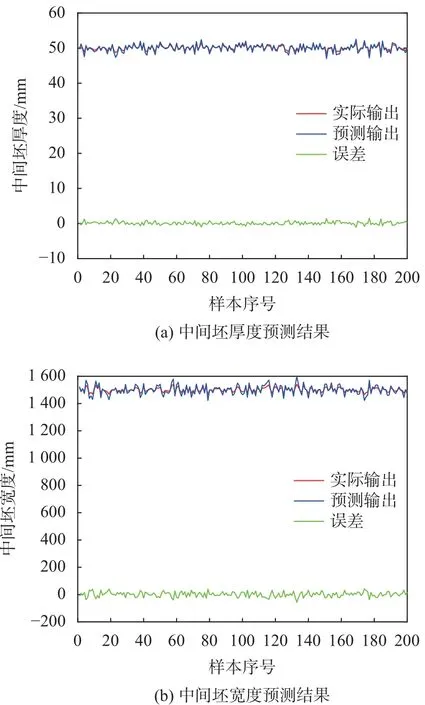

本文采用選定的兩個狀態參數和兩個操作參數作為此模型的輸入參數,工藝指標為輸出參數。采用某時間段內連續生產的800組樣本作為訓練集,200組樣本作為測試集,模糊神經網絡和BP神經網絡的輸出結果分別如圖7和圖8所示。

圖7 模糊神經網絡預測結果

圖8 BP神經網絡預測結果

兩種模型的誤差對比如表5所示。在工況允許的誤差范圍下的測試結果表明,模糊神經網絡對連續生產情況下所得的兩個輸出參數的預測具有更好的準確性和擬合度,可以滿足指導實際生產,并為下一步操作模式演化過程提供良好的支持。

表5 不同預測模型誤差對比

4.2 操作參數尋優

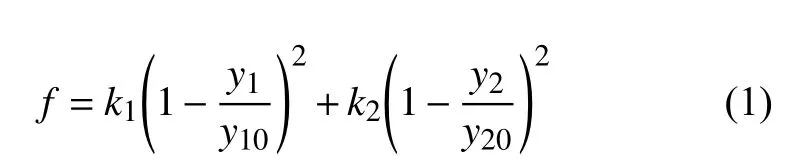

在輸入輸出模型預測模型的基礎上采用粒子群尋優算法[23-24]對操作參數進行尋優。定義適應度函數:

從優良模式庫確定三個操作參數的取值范圍,

可以將多目標優化約束模型表示為:

提取n=100組相似度最大的操作模式作為操作模式演化源,為避免算法陷入早熟問題[25],設置學習因子c1=c2=2, 慣性權重w=0.9,令每個粒子持續地學習它所尋找到的群體最優解和鄰域最優解,從而實現全局最優搜索。最終未能成功匹配的操作模式尋優結果與實際操作參數對比如表6所示。

從表6可以看出最小相對誤差僅為–0.44%,平均相對誤差約為4.01%和4.22%,可以為更新優良模式操作庫提供支持,從而達到提高模式匹配成功率的目的。

表6 尋優結果與實際操作參數對比(部分)

5 結束語

本文對熱軋工業數據進行預處理,確定參數后采用多級模式匹配的操作方法對粗軋工序的操作參數進行優化,并選用模糊神經網絡構建熱軋過程輸入輸出預測模型,采取粒子群尋優算法擴充優良操作模式庫。仿真結果顯示,本論文提出的模式匹配和演化方法在加熱爐-粗軋工序中具有可行性,可推廣至實際生產過程并幫助操作人員做出決策以確保軋線高效運行,在熱軋工業中具有廣闊的應用前景。然而,熱軋流程工序眾多,工況復雜,基于模式匹配的參數優化方法尚未得到廣泛應用。如何將模式匹配的思想推廣至熱軋全流程,實現全產線的優化,是未來的發展方向及研究的重點之一。