具有良好可測性的高集成度超寬帶變頻模塊設計

王棟,陳代堯,何舒瑋,林都督,邊麗菲

(成都嘉納海威科技有限責任公司,四川 成都 610000)

0 引 言

現階段變頻通道模塊的實現方式主要有兩種:一種是采用混合集成的封裝方式;另一種是采用低溫共燒陶瓷(LTCC)一體化集成的封裝方式。

采用傳統混合集成方式封裝的變頻通道模塊通常是在一個較大的金屬基材上通過銑切等機加工手段先制作金屬盲槽,再在這些盲槽內安裝放大、衰減、濾波、變頻等模塊,最后通過金絲鍵合或壓接金帶的方式級聯各模塊來連通整個變頻通道。采用這種方式封裝的變頻模塊,由于是采用的平面封裝形式,且內部各功能模塊都要置于較大的金屬腔上的盲槽內,最終封裝得到的變頻模塊體積及重量都會比較大,很難實現通道小型化和一些對重量有要求的特殊應用場合。但是這種封裝方式的變頻通道也具有一些優點:由于被分成了若干小的功能模塊,各功能模塊能單獨進行測試調試,使得整個通道具有良好的可測性、可調試性與維修性。此外,由于各功能模塊置于金屬槽內,只要合理設計金屬槽結構,就能較容易解決變頻通道內的電磁兼容問題,如本振信號對整個通道鏈路的影響,特別當本振頻率很高接近毫米波頻段時這點尤為重要。

采用LTCC 一體化集成封裝方式的變頻模塊具有體積小,重量輕,集成度高等優點。但是基于這種封裝形式的變頻通道,由于各種濾波器、無源器件都被集成到LTCC 內部,整個通道成為了一個整體,很難對各個功能模塊進行單獨測試,使得整個通道的可測性和可調性都很差,而且一旦出現故障也極難定位。并且,受限于LTCC 材料體系,LTCC 上金屬的反復鍵合與焊接性較差,最多只能返修1~2 次。此外,由于LTCC 內的電磁隔離是靠金屬網格地及金屬化通孔實現的,要解決通道內的電磁兼容必須進行大量的三維電磁場仿真,特別當使用頻率較高時,單純依靠網格地和金屬化通孔難以滿足通道內電磁隔離的要求。

本文期望通過一種新的變頻通道設計思路,解決上述兩種設計方法面臨的技術問題,以實現2 GHz~18 GHz 超寬帶變頻模塊,并且同時具備高集成度與良好的測試性和調試性。

1 優化思路

為了解決上述技術問題,總體優化思路為:將整個變頻通道鏈路按工作頻率劃分為兩部分,較高頻率部分主要采用混合集成的方式實現,較低頻率部分采用LTCC 集成的方式,兩部分分別置于鋁腔體正反面。

正面高頻部分模塊主要分為4 塊,從射頻輸入端起依次為射頻預選濾波放大模塊、第一次混頻模塊、第一中頻濾波放大模塊及第二次混頻模塊。各高頻模塊都采用混合集成的方式將功能裸芯片共晶焊接在具有安裝螺釘通孔的可伐合金載板上,每個高頻模塊都配有專門的測試夾具。各高頻模塊先通過螺釘安裝于相應測試夾具內,在完成調試使各性能指標達到設計要求后再將模塊取出安裝到鋁腔體的正面,并通過金絲或金帶級聯。同樣,通道背面的較低頻率的中頻LTCC 模塊先在其專用測試夾具內完成調試后再粘接到鋁腔體的背面。

通道正面最后的第二次混頻模塊產生的1.8 GHz 的中頻信號通過一個玻璃絕緣子傳輸到腔體背面的微波印制電路片上,最終再級聯到中頻LTCC 模塊上對信號進行放大、均衡、濾波等操作。通道正面各模塊上芯片的控制及電源引腳通過金帶或玻璃絕緣子與置于通道背面的PCB 板實現互連,PCB 上的各電源及控制信號通過焊接在通道腔體側面的J32H-21ZK-I 型微矩形連接器輸入。整個變頻通道的射頻信號輸入、兩路本振信號輸入以及中頻信號輸出均通過焊接在腔體側壁內的SMP(M)-JYD 型接頭實現。

通道腔體正反面模塊全部安裝到位后,再對整個通道進行聯調。待整個變頻通道調試完畢后,最后將正反面硅鋁合金蓋板通過激光焊接封焊到鋁腔體上以實現氣密封裝。

2 詳細設計與實現方法

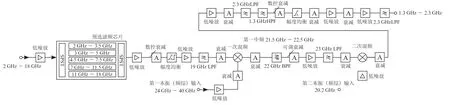

本射頻變頻通道采用超外差架構,變頻通道的原理框圖如圖1所示。輸入的2 GHz~18 GHz 的超寬帶射頻信號經過放大后通過預選濾波芯片被劃分成5 個頻段,再經過放大、衰減、濾波后與第一本振信號(24 GHz~40 GHz)混頻后得到中心頻率為22 GHz 帶寬1 GHz 的第一中頻信號。第一中頻信號經放大濾波后與第二本振信號(20.2 GHz)混頻得到中心頻率為1.5 GHz 帶寬1 GHz 的第二中頻信號,所得第二中頻信號再經放大以及濾波,最后輸出供后端使用。

圖1 變頻通道原理框圖

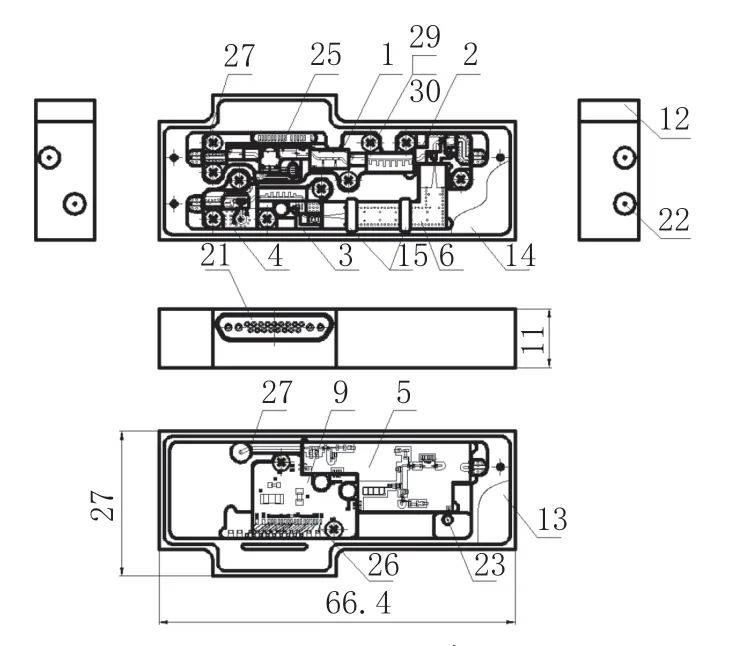

圖2是整個變頻通道的裝配圖。主視圖為變頻通道正面高頻模塊部分,所述射頻信號從位于主視圖左上角的SMP(M)-JYD 型SMP 接頭22 輸入,通過電路片級聯輸入到射頻預選濾波放大模塊1 中,射頻預選濾波放大模塊1 饋電通過電路片及金絲與PCB 背面焊盤25 相連來實現。射頻信號經過射頻預選濾波放大模塊1后通過金帶級聯到第一次混頻模塊2中,第一次混頻模塊2 的本振信號從位于主視圖右上角的SMP(M)-JYD 型SMP 接頭22 輸入。第一次混頻模塊2 輸出的第一中頻信號通過金帶與22 GHz 帶通濾波器6 相連。濾波后的第一中頻信號通過金帶進入第一中頻濾波放大模塊3。第一次混頻模塊2 與第一中頻濾波放大模塊3 饋電均通過一個玻璃絕緣子125 垂直下穿到鋁腔體12 背面最終與饋電PCB 9相連來實現。經過濾波和放大的第一中頻信號通過金帶級聯被輸入到第二次混頻模塊4 中,第二次混頻模塊4 的本振信號從位于主視圖左下角的SMP(M)-JYD 型SMP 接頭22 輸入。第二次混頻模塊4 產生的第二中頻信號通過一個毫米波絕緣子410 下穿到鋁腔體12 背面并輸入到中頻LTCC 模塊5 中。經中頻LTCC 模塊5 放大濾波的第二中頻信號從位于背視圖右上角的SMP(M)-JYD 型SMP 接頭22 輸出。

圖2 變頻通道裝配圖

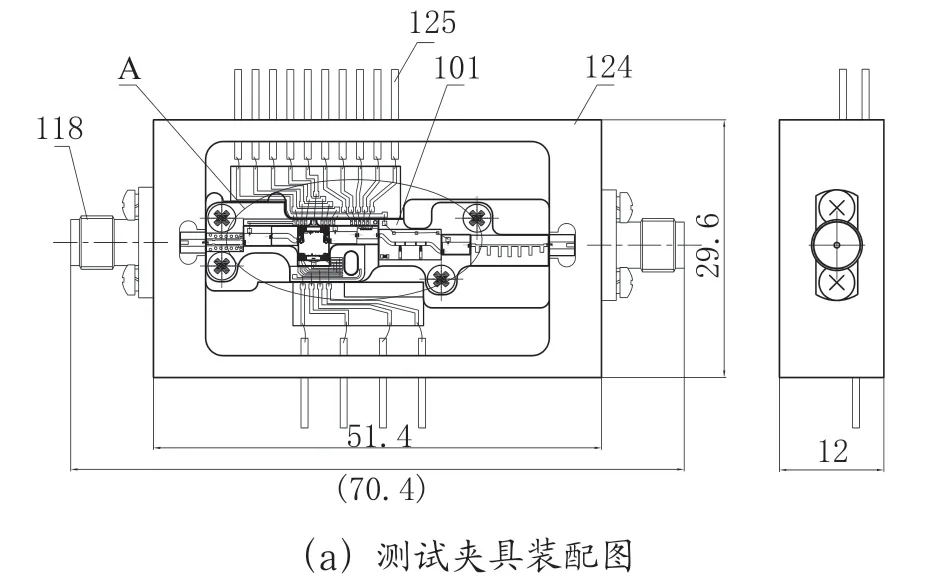

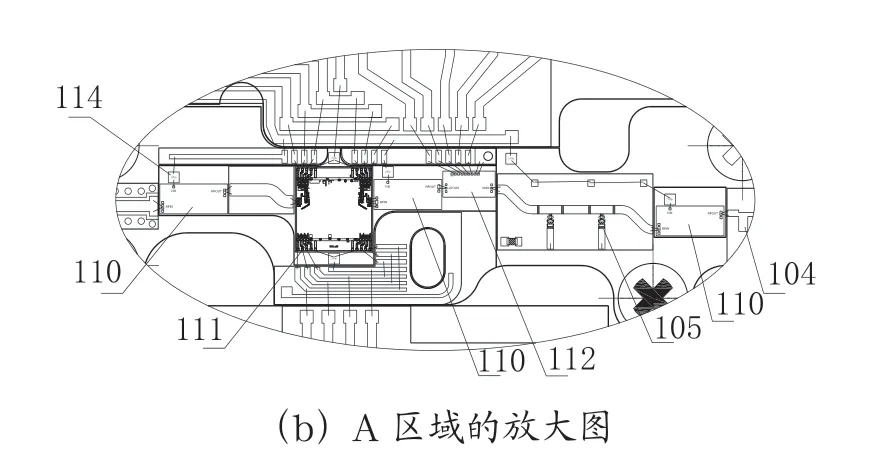

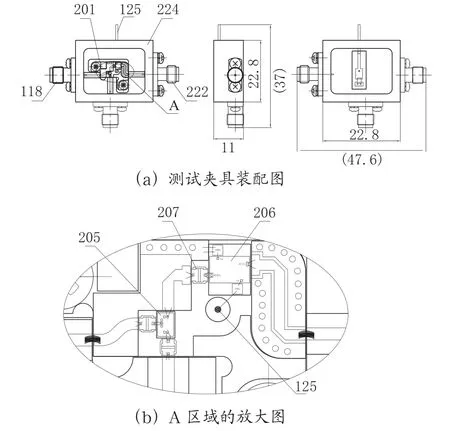

圖3是射頻預選濾波放大模塊測試夾具裝配圖及其局部放大圖。射頻放大芯片110、預選濾波芯片111、射頻數控衰減芯片112、19 GHz 低通濾波器104、射頻衰減均衡器105 用導電膠粘接在頻預選濾波放大模塊載板101 上,芯片之間通過金絲或高頻微波印制電路片實現互連。射頻預選濾波放大模塊1先用螺釘安裝在射頻預選濾波放大模塊測試腔體124 上,通過腔體124 兩端的SMA 插拔式座118 與矢網等測試設備進行連接以供測試。測試夾具通過焊接在腔體124 上的N4 型絕緣子125 對該模塊饋電。待射頻預選濾波放大模塊1 調試完畢后,再從腔體124 中取出并用螺釘固定到鋁腔體12 正面。

圖3 射頻預選濾波放大模塊

圖4是第一次混頻模塊測試夾具裝配圖及其局部放大圖。第一次混頻芯片205、固定衰減芯片207、第一本振放大芯片206 用導電膠粘接在第一次混頻模塊載板201 上,芯片之間通過金絲或高頻微波印制電路片實現互連。第一次混頻模塊2 先用螺釘安裝在第一次混頻模塊測試腔體224 上,通過腔體224 左端的SMA 插拔式座118 及右端的K 型插拔式座222 與矢網等測試設備進行連接供測試。焊接在腔體224 上的N4 型絕緣子125 先與粘接在腔體224 背面的電路片連接,電路片再通過一個焊接在腔體224 上的N4 型絕緣子與正面的模塊饋電電路相連,實現對該模塊饋電。待第一次混頻模塊2 調試完畢后,再從腔體224 中取出并用螺釘固定到鋁腔體12 正面。

圖4 第一次混頻模塊

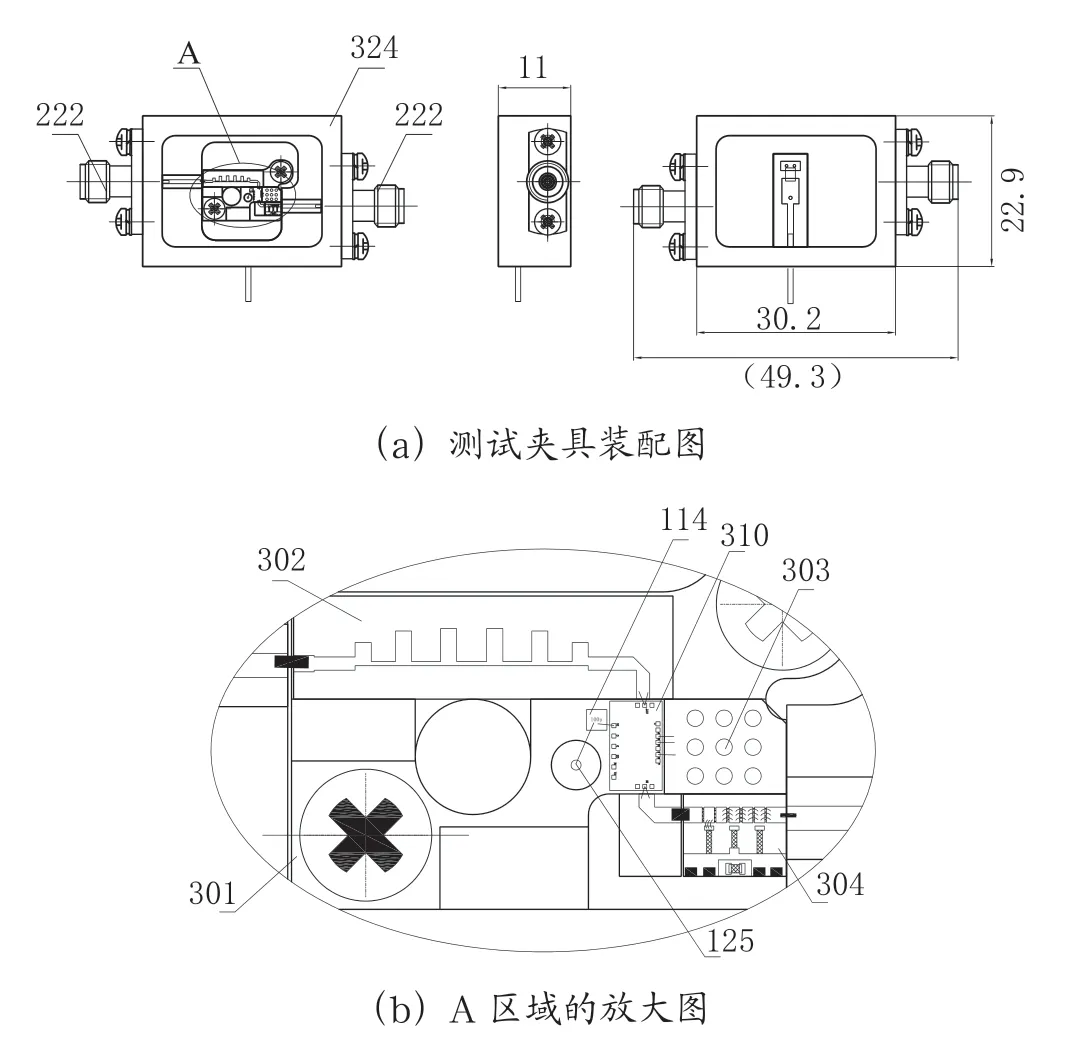

圖5是第一中頻濾波放大模塊測試夾具裝配圖及其局部放大圖。23 GHz 低通濾波器302、接地電路片303、可調衰減器304、第一中頻放大芯片310 用導電膠粘接在第一中頻濾波放大模塊載板301 上,芯片電路片之間靠金絲或金帶級聯。第一中頻濾波放大模塊3 先用螺釘安裝在第一中頻濾波放大模塊測試腔體324 上,通過腔體324 兩端的K 型插拔式座222 與矢網等測試設備進行連接供測試。第一中頻濾波放大模塊測試夾具的饋電方式與上述第一次混頻模塊測試夾具類似。待第一中頻濾波放大模塊3 調試完畢后,再從腔體324 中取出并用螺釘固定到鋁腔體12 正面。

圖5 第一中頻濾波放大模塊

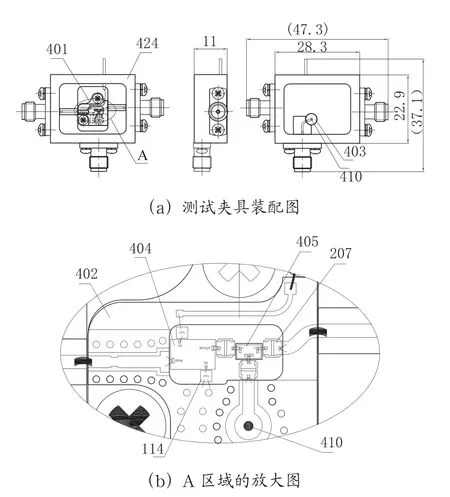

圖6是第二次混頻模塊測試夾具裝配圖及其局部放大圖。微波印制電路片402、圓形微波印制電路片403、第二本振放大芯片404、第二次混頻芯片405 用導電膠粘接在第二次混頻模塊載板401 上,芯片電路片之間靠金絲或金帶級聯。SAN335 型毫米波絕緣子410 焊接在載板401上的絕緣子孔內,絕緣子410 兩端分別通過焊接與微波印制電路片402、圓形微波印制電路片403 上的傳輸線相連,以實現第二中頻信號從模塊正面到模塊背面的垂直傳輸。第二次混頻模塊4 先用螺釘安裝在第二次混頻模塊測試腔體424 上,通過腔體424 兩端的K 型插拔式座與矢網等測試設備進行連接供測試。待第二次混頻模塊4 調試完畢后,再從腔體424 中取出并用螺釘固定到鋁腔體12 正面。

圖6 第二次混頻模塊

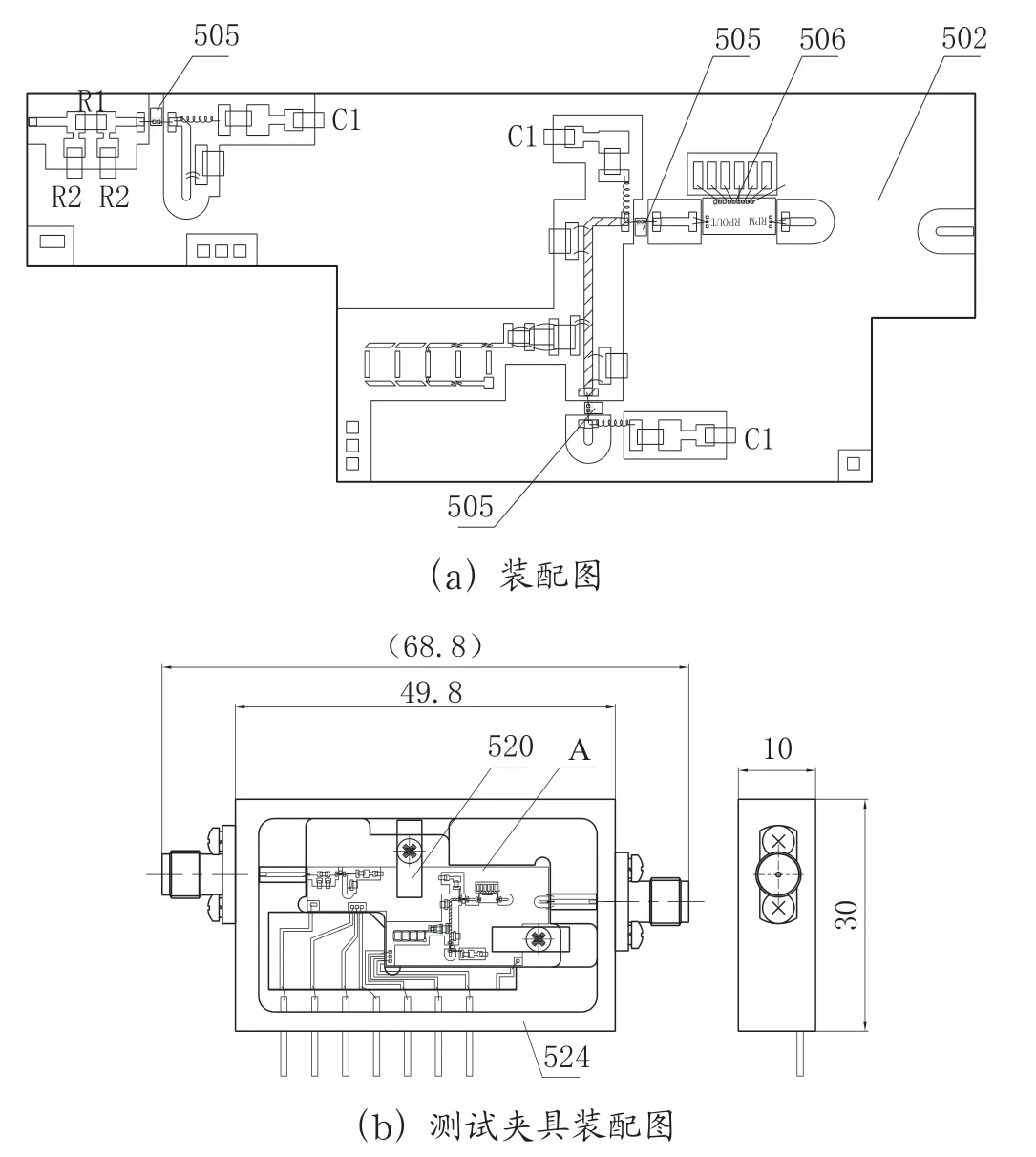

圖7是中頻LTCC 模塊及夾具裝配圖。中頻放大芯片505、中頻數控衰減芯片506 用導電膠粘接在LTCC 基片502 表面,芯片焊盤與LTCC 基片表面焊盤依靠金絲鍵合進行互連。LTCC 基片502 內部集成了1.3 GHz 高通濾波器、2.3 GHz 低通濾波器、均衡器、固定衰減器及可調衰減器。粘接完芯片的中頻LTCC 模塊5 先被置于中頻LTCC 模塊測試腔體524 內,再用兩個鋁壓塊520 緊壓住LTCC 基片502 以便LTCC 基片底部能良好接地。待中頻LTCC 模塊5調試完畢后,再從腔體524 中取出并用導電膠粘接到鋁腔體12 背面。

圖7 中頻LTCC 模塊

上述5 個模塊全部安裝到鋁腔體12 上后,將饋電PCB 9用螺釘固定到鋁腔體12 背面,再用金帶將饋電PCB 正面焊盤與J32H-21ZK-I 型微矩形連接器21 對應針腳連接,再用金絲鍵合連接各模塊對外饋電焊盤與對應位置的PCB 背面焊盤及玻璃饋電絕緣子,最后用金帶級聯各模塊以聯通整個變頻通道鏈路。上述步驟完成后,通道模塊即全部安裝到位后,可對整個通道進行聯調。待整個變頻通道調試完畢后,最后將正反面硅鋁合金蓋板通過激光焊接封焊到鋁腔體上以實現氣密封裝。

3 測試驗證結果

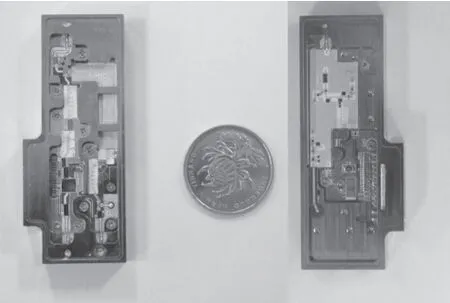

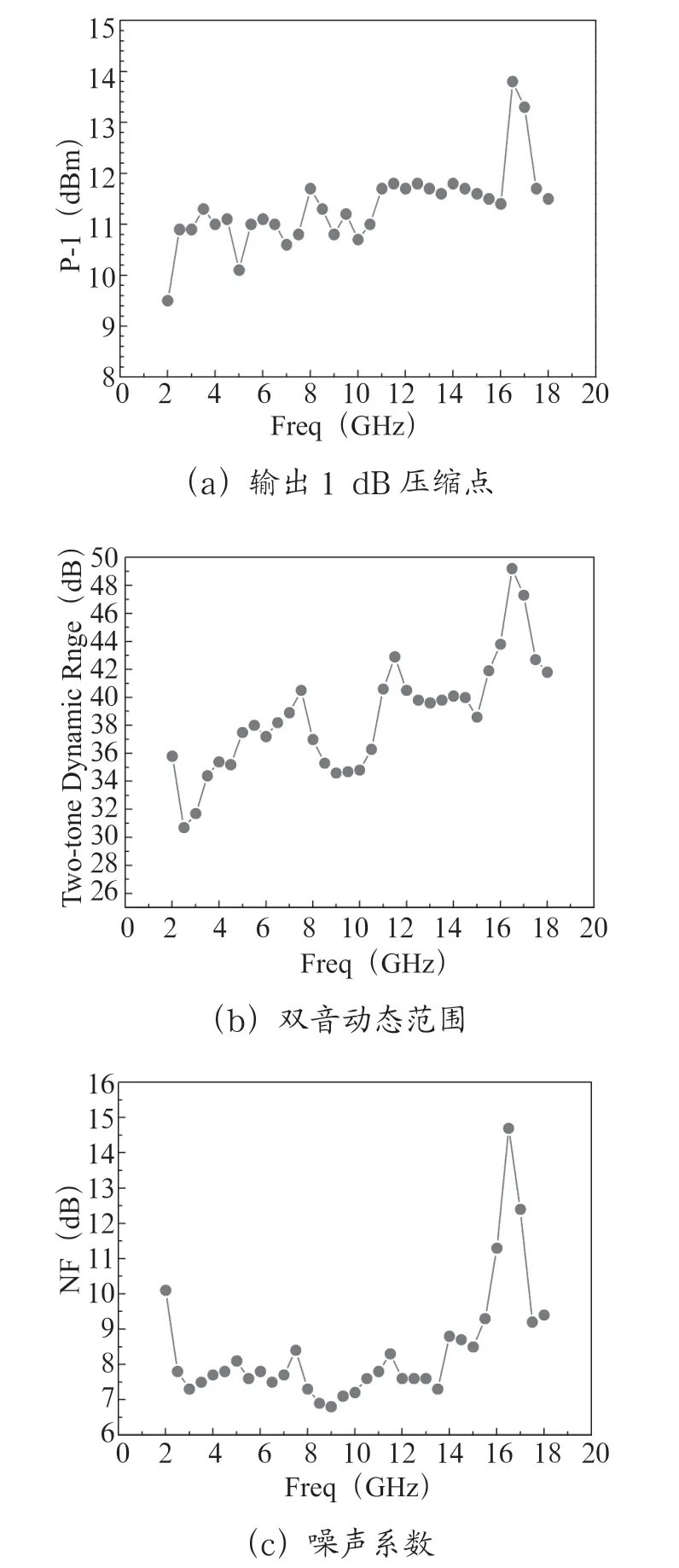

采用上述設計裝配的超寬帶變頻通道產品實物如圖8所示。測試結果如圖9所示,該變頻通道模塊的輸出1 dB 壓縮點為9.5 dBm@2 GHz,10.1~13.8 dBm@ 2.5 GHz~18 GHz。在2 GHz~18 GHz,通道變頻增益為32 dB~38 dB(不包括15.7 GHz~18 GHz),中頻增益平坦度優于±1.5 dB。變頻通道的噪聲系數為6.8 dB~8.8 dB(不包括15.7 GHz~18 GHz)。測試結果表明,本變頻通道模塊總體指標符合預期,僅在15.7 GHz~18 GHz 由于射頻駐波調試未達到理想狀態,存在一定程度的指標劣化。

圖8 產品實物

圖9 測試結果

由于本文所述變頻通道主要被劃分成了五個功能模塊,且為每個模塊設計了專用測試夾具,每個模塊都能單獨進行測試和調試,使得整個變頻通道具有非常良好的可測性與可調性。正面四個功能模塊均采用螺釘固定在鋁腔體表面,便于拆卸替換,整個變頻通道易于故障定位和維修。通道采用雙面集成的方式,并使用LTCC 集成中頻部分,在保證可測試性的前提下最大程度提高集成度,整個變頻通道尺寸僅為66 mm×27 mm×11 mm,且能實現氣密封裝。高頻部分被置于鋁腔體的盲槽內,腔體結構和射頻通路采用一體化

設計思路,確保在安裝硅鋁蓋板后,蓋板與盲槽形成的波導結構的截止頻率高于通道的工作頻率,可有效解決通道內的電磁兼容問題。

4 結 論

本文對超寬帶變頻模塊的設計方法提供了一種新的模塊化設計思路,采用該設計方法可以在各模塊調試合格后再進行安裝,相對LTCC 一體化集成方式降低了高頻部分部分設計難度與設計風險,并能供較高的通道集成度。在保證足夠的集成度基礎上,可有效提升2~18 GHz 超寬帶變頻模塊的設計可驗證性,降低產品前期開發風險與成本。