氣液聯合式碎石器氣穴控制分析

毛文亮, 趙彥軍, 柴紅強, 李廣東

(1.甘肅機電職業技術學院 智能控制學院, 甘肅 天水 741001; 2.蘭州理工大學 能源與動力工程學院, 甘肅 蘭州 730050;3.蘭州蘭石石油裝備工程股份有限公司 鉆采裝備研究院, 甘肅 蘭州 730300)

引言

作為液壓傳動裝置的一種執行元件,氣液聯合式碎石器經常與挖掘機、裝載機以及其他行走式液壓工程機械配套,已成為挖掘機不可或缺的附屬機具,廣泛應用于采礦工程、建筑行業、冶金行業等領域[1-2]。

氣穴現象是流體機械中常見的一種既隱秘且有害的瞬態過程,氣穴的出現特別是嚴重氣穴的發生會導致局部低壓處形成大量氣泡。氣泡受到擠壓后瞬間破滅,產生強烈的液壓沖擊以及高溫,同時油液中空氣的分離致使油液酸化,從而對金屬零件表面產生化學腐蝕。長此以往,金屬表面會受到侵蝕和剝落,或者出現海綿狀的小洞穴,即出現氣蝕。氣蝕的產生不僅會污染系統工作介質,增加了產品工作的潛在隱患和薄弱環節,降低了產品壽命,甚至導致整個系統無法正常工作[3-5]。

近些年對于氣液聯合式碎石器的研究主要集中在輸出特性分析、控制策略探索以及性能測試查究等方面。其中,影響較大的研究是在考慮巖石性能的條件下建立基于沖擊力學及波動力學的系統仿真模型,以優化某方面性能為目標,研究對應參數對其影響規律[6-8]。李曉豁等[9-10]利用果蠅算法對碎石器進行故障診斷,建立了系統輸入故障征兆與輸出故障原因間的映射,同時利用MATLAB軟件編程進行仿真實驗。吳萬榮等[11]提出了一種基于壓力反饋原理的新型能頻獨立調節碎石器,從而實現了輸出工作參數的獨立控制。葉小華等[12]結合虛擬儀器技術的獨特優勢成功研制出了基于虛擬儀器的測試系統,從而實現了碎石器的性能測試。在此基礎上,劉忠等[13]通過分析某一典型沖擊機械的控制系統原理,設計了一種工作性能參數測試系統。

為實現可靠性增長的目的,需要挖掘碎石器使用中出現的潛在隱患和薄弱環節。氣蝕作為影響沖擊振動機械可靠性設計的重要內容,然而公開出版的相關研究卻寥寥無幾。鄧龍等[14]通過建立的聯合仿真模型確定了碎石器工作過程中相關零件產生氣蝕的根本原因,同時將仿真結果與實際工程中出現的氣蝕真相進行了對比,可是,該研究并沒有明確提出消除氣穴同時解決氣蝕的相關方案。另外,馬富銀等[15]利用滑移網格簡單描述了活塞周圍的內流場,但該研究甚至沒有提到碎石器內部出現氣穴的可能性。

鑒于此,本研究在建立基本控制方程及質量輸運方程的基礎上,根據碎石器結構原理同時參考主機液壓系統管路布置搭建了包含動力系統及控制系統的整機AMESim仿真模型。之后基于影響氣穴的參數類型及對應取值范圍設計了正交試驗方案,在此基礎上進行了仿真分析并獲得了提高活塞后腔最低壓力的最優水平組合。最后,針對集中參數模型無法反映流體質點運動空間的不足,進行了CFD模型與AMESim輸出最優參數組合的聯合仿真,并和AMESim模擬結果進行了對比。

1 數學模型建立

1.1 基本控制方程

由于碎石器工況條件的特殊性及活塞與閥芯速度的匹配性等導致相應容腔內的壓力急劇降低,甚至低于空氣分離壓,這樣,液壓油為含有大量空氣的混合介質。假定其中液相與氣相充分混合,同時忽略相間滑移作用及油溫變化,故只需求解混合相的連續性方程及動量方程,則連續性方程為:

(1)

式中,ρm—— 混合相平均密度

i—— 流動維數

t—— 時間

動量方程為:

(2)

式中,p—— 靜壓力

μm—— 混合相動力黏度

對應混合相的密度及黏度方程如下:

(3)

μm=αlμl+αfμf+(1-αl-αf)μv

(4)

式中,αf,αl—— 自由空氣及油液體積分數

ρf,ρl,ρv—— 自由空氣、油液及油蒸氣的密度

ul,μf,μv—— 油液、自由空氣及油蒸氣的絕對黏度

1.2 氣穴流質量輸運方程

氣穴模型能夠利用不同的物理模型來預測流體系統的氣穴與氣蝕現象。本研究采用平衡溶解氣體模型,該模型求解以下控制方程:

(5)

(6)

gf+gd=const

(7)

式中,Df—— 蒸氣擴散率

Dgd—— 溶解氣體擴散率

Cc—— 冷凝系數

Ce—— 蒸發系數

fv—— 蒸氣質量分數

gd,gf—— 溶解氣體與自由空氣質量分數

gdequil,gdequilref—— 參考壓力及壓力p對應平衡溶解氣體質量分數

pv,pgdequilref—— 飽和蒸氣壓與參考壓力

Rc,Re—— 蒸氣壓縮與生成率

2 仿真模型及正交試驗方案

2.1 AMESim仿真模型

碎石器作為一種精密元件,其內流道形狀多變、結構復雜;另外,表征流動特性的相關物理量變化劇烈且相互耦合。假如全面反映研究對象的細節特征,不僅影響求解精度,甚至可能出現無法求解的情形。因此,基于研究的主要目標進行合理假設,從而實現既能夠準確反映實際的物理過程,也能夠達到快速計算的目的。具體假設條件如下:

(1) 不考慮油液屬性受溫度及壓力變化的影響;

(2) 采用定量泵進行供液;

(3) 根據研究目標,不考慮油液中瞬時壓力波的傳遞時間;

(4) 碎石器內部與油液相互作用的零件視為不變形的絕對剛體,其余系統部件按實際設置;

(5) 高壓蓄能器及氮氣腔的氣體變化狀態視為絕熱過程;

(6) 蓄能器隔膜質量及變形視為理想狀態。

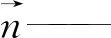

氣液聯合式碎石器對應仿真模型主要包括主運動部件及內部油道建模兩部分。對于主運動部件中的活塞及閥芯,需要根據對應結構同時考慮與其配合的相關油口進行建模;對于高壓蓄能器則直接調用標準液壓庫中對應元件,同時根據實際情況賦予進口阻尼子模型。

內部油道的建模不僅需要考慮局部阻尼形狀還要對沿程損失進行定量計算,因此管道子模型及液壓阻尼元件的準確選取就顯得意義重大。綜合以上幾點可得碎石器的AMESim仿真模型。在此基礎上參考主機液壓系統管路布置,搭建包含動力系統以及控制系統的整機AMESim仿真模型,見圖1。

需要說明的是:圖1中下部為活塞AMESim模型,上部為閥芯AMESim模型,其余為內部油道及供液系統對應的模型;內部流道中容積變化較大的容腔全部采用可變容積元件來表征;為了模擬回油背壓,在換向閥回油側及系統回油通道分別添加了可變及固定阻尼孔。

圖1 氣液聯合式碎石器整機AMESim仿真模型

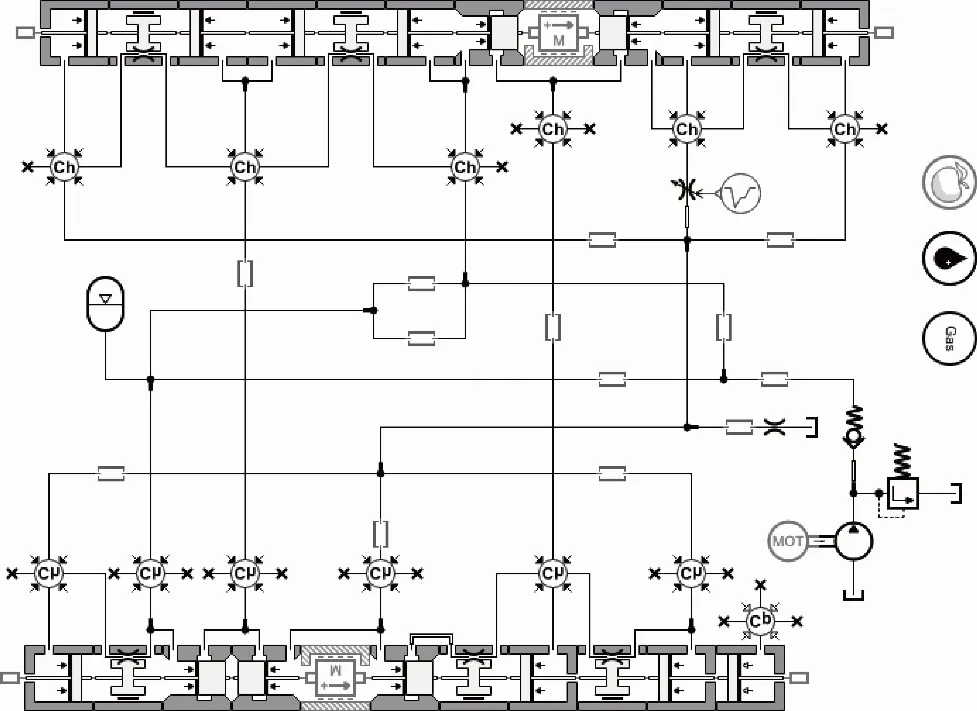

據以上分析,結合碎石器結構參數及工作參數,列出整機仿真模型的主要參數,見表1。

表1 整機仿真模型主要參數

2.2 正交試驗設計

正交試驗方法是利用正交表科學地安排與分析多因素的研究手段。該方法主要包括試驗目標選擇、因子-水平表確定、正交試驗方案設計以及試驗結果統計分析等步驟。

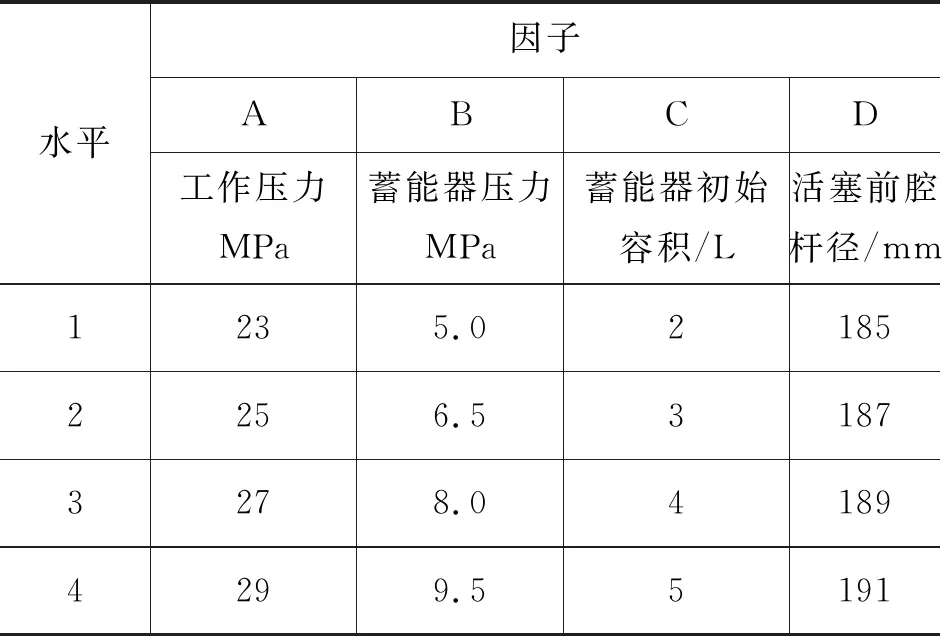

1) 因子-水平表

影響碎石器內部氣穴現象的因素有工況參數及結構參數等,其為多因素、多水平的實際條件。經實踐經驗和仿真結果共同表明,影響氣穴的代表性參數有:工作壓力A、蓄能器壓力B、蓄能器初始容積C、活塞前腔桿徑D。同時,假定A的水平取值分別為:23,25,27,29 MPa;B的水平取值分別為:5.0,6.5,8.0,9.5 MPa;C的水平取值分別為:2,3,4,5 L;D的水平取值分別為:185,187,189,191 mm。這樣,將所考察的因子和水平列成如表2所示的形式。

表2 正交試驗因子水平表

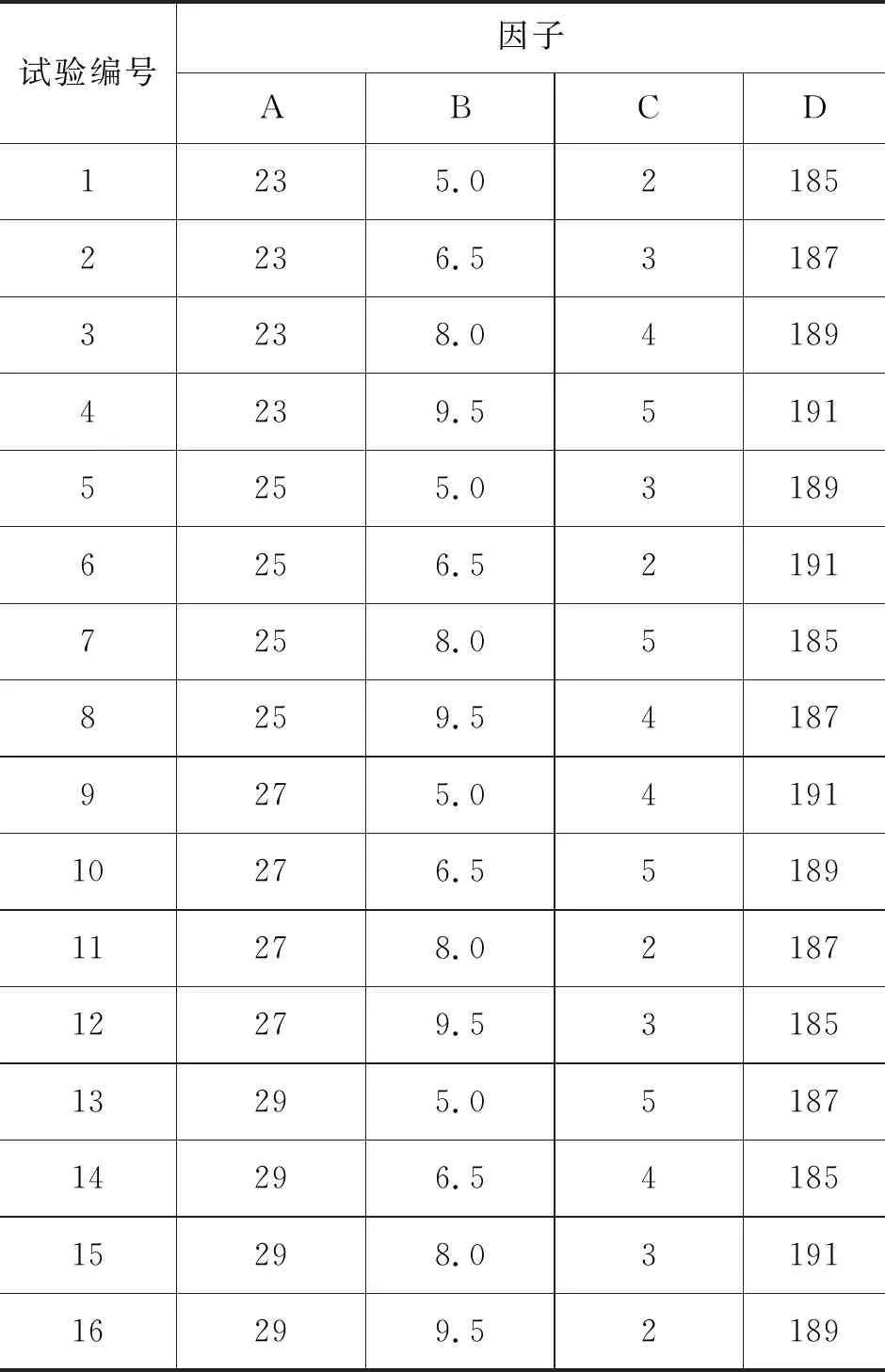

2) 正交試驗方案

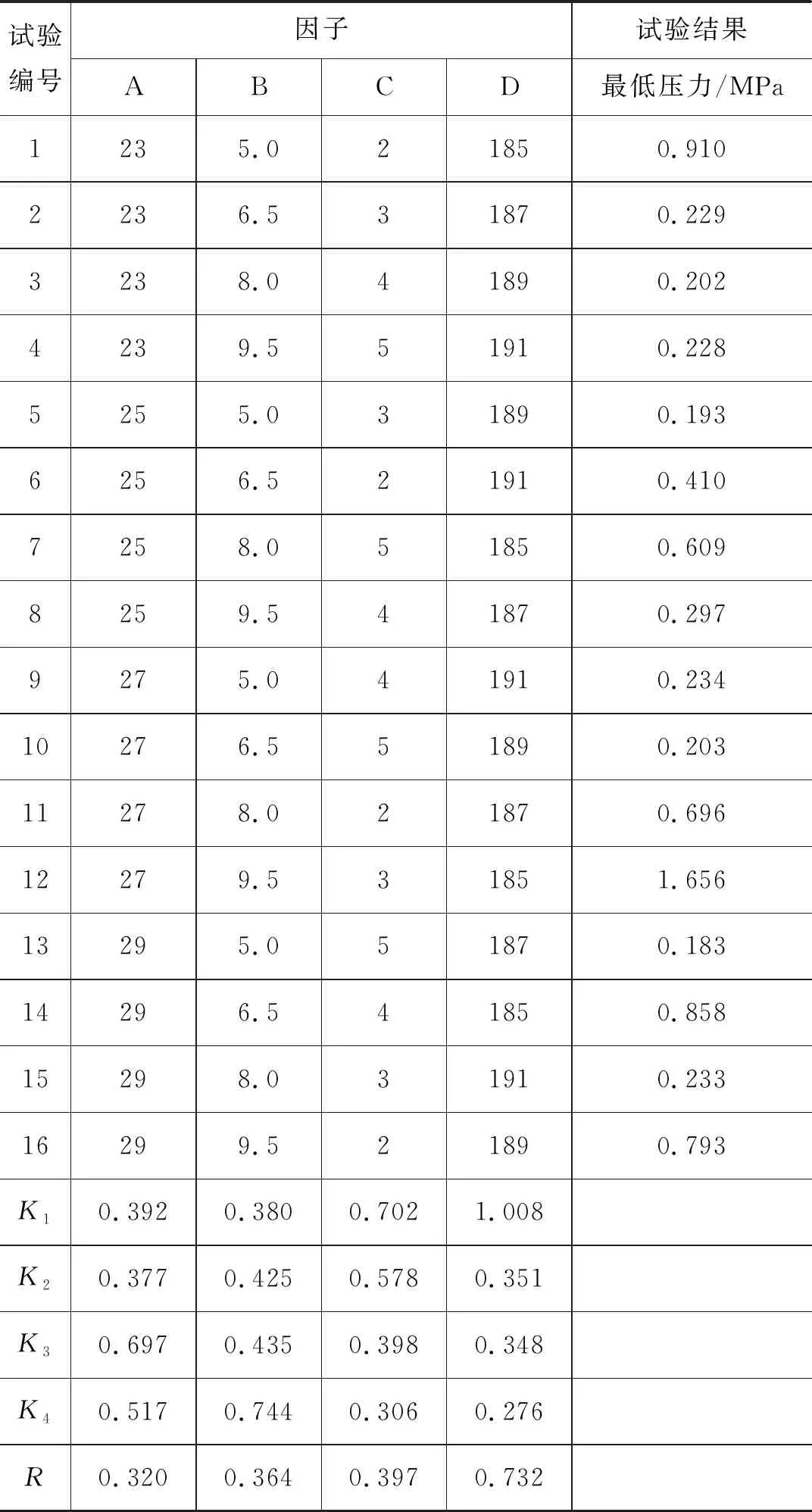

由表2可知,需要設計一個4因子、4水平的等水平正交表L16(44)。這樣,可得16個具體的試驗條件,對應的試驗方案見表3。

表3 L16(44)正交試驗方案

3) 正交試驗目標

由文獻[14]可知,碎石器沖程打擊釬桿瞬間由于補液不足造成活塞后腔的壓力降至最低。因此,本研究以提高活塞后腔的最低壓力為試驗目標。

3 AMESim仿真結果與分析

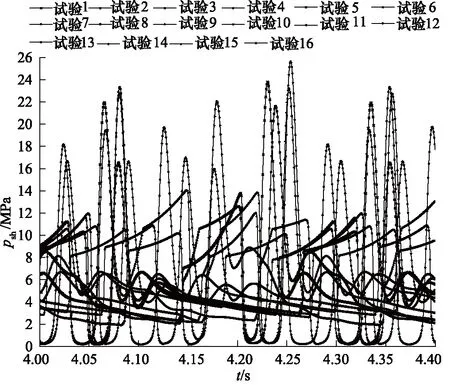

根據本研究目標同時結合前文正交試驗方案,在AMESim平臺中設定對應變量取值,同時設置仿真時間(10 s)與步長(0.0001 s),最后運行仿真。待計算完成后獲取4~4.5 s之間不同試驗對應活塞后腔瞬時壓力,見圖2。

圖2 不同試驗條件下活塞后腔瞬時壓力曲線對比

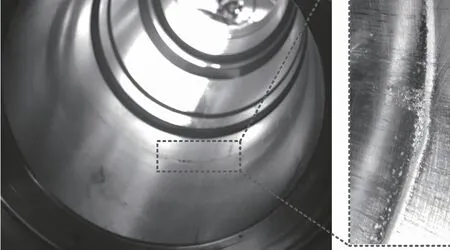

由圖2可知,不同試驗對應瞬時壓力曲線呈連續周期性變化,變化周期非常接近,大約為0.27 s。不同壓力曲線對應最低壓力都比較小,有些甚至接近0。經對比,活塞后腔出現最低壓力的瞬間恰好對應于活塞運動至下死點,即活塞頭部與釬桿尾部撞擊的位置。這與工程實際中碎石器內部出現氣蝕的物理真相非常接近,具體見圖3。

圖3 工程實際中碎石器內部出現的氣蝕真相

由圖3可知,碎石器實際工作中缸體內壁由于長期承受氣穴影響,表面金屬開始受到侵蝕和剝落,不斷出現海綿狀小洞穴,嚴重之處甚至呈現凹坑,即出現了氣蝕問題。經確認,此位置正好對應活塞與釬桿的撞擊過程。這一真相與仿真中活塞后腔出現最低壓力的位置完全吻合,進一步驗證了仿真方法的適用性及仿真結果的準確性。

為進一步分析因子對活塞后腔最低壓力的影響程度,同時根據平均壓力高低確定最優水平組合,緊接著獲取不同試驗對應最低壓力正交試驗分析表,見表4。

由極差法可知,表4中影響最低壓力的各因子主次關系為:D>C>B>A,即活塞前腔桿徑是主要因子,其余3個因子對最低壓力的影響程度相當。隨著活塞前腔桿徑地增大,最低壓力不斷減小。究其原因是增大桿徑后削弱了回程作用力,縮小了活塞沖程位移,減小了沖程速度,增大了活塞與閥芯速度的不匹配程度。最低壓力與蓄能器初始容積負相關、與蓄能器壓力正相關,與工作壓力沒有表現出明顯的相關性。

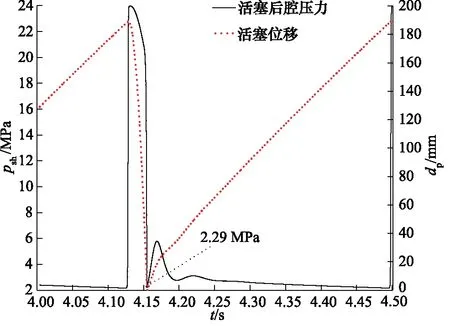

進一步地,根據正交試驗目標,表4反映出最優水平組合為A3B4C1D1,即工作壓力為27 MPa,蓄能器壓力為9.5 MPa,蓄能器初始容積為2 L,活塞前腔桿徑為185 mm。接著獲取最優水平組合對應活塞后腔瞬時壓力曲線,見圖4。

表4 活塞后腔最低壓力正交試驗分析表

由圖4可知,最優水平組合對應最低壓力為2.29 MPa。經查,油溫為50 ℃時對應的空氣分離壓(絕對壓力)為0.042 MPa,優化后的最低壓力遠高于相應空氣分離壓。

圖4 最優水平組合對應活塞后腔瞬時壓力曲線

然則,AMESim模型為一種集中參數模型,該模型假定系統中各變量是均布的,無法反映流體質點的運動空間,不能獲取不同空間位置處的流體屬性變化。因此,需要采用CFD仿真模型來計算流體質點隨空間位置的運動規律。

4 CFD仿真模型建立與結果分析

4.1 CFD仿真模型建立

CFD問題的求解過程已經規范化,鑒于軟硬件條件的多樣性、CFD仿真程序的復雜性以及求解過程的穩定性等,CFD比較適應于商用軟件,人為的操作過程主要有以下幾個方面:

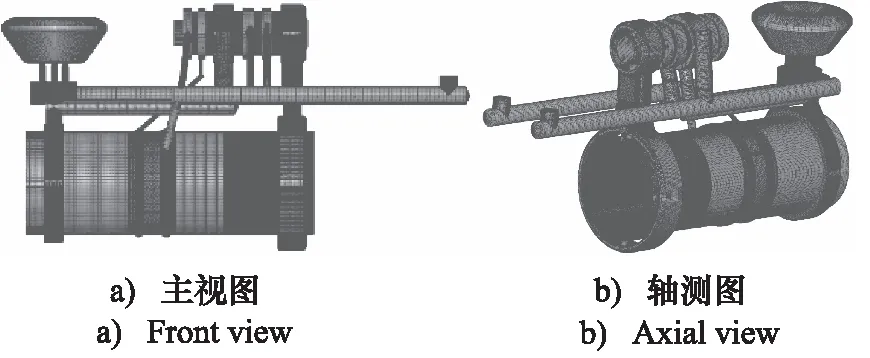

1) 三維內流道有限元模型建立

氣液聯合式碎石器工作動力源自于高壓油液及帶壓氮氣,其中氮氣腔和蓄能器中與氮氣相關的參數變化規律是明確的。因此,在建立三維內流道有限元模型時只考慮碎石器中的油液流道結構。

根據靜壓支撐特性理論[16],考慮內部所有摩擦副之間的內泄漏,其中活塞與缸體、閥芯與閥套配合間隙中的油膜厚度分別為0.12 mm及0.08 mm。以沖程起始位置作為初始內流道進行網格劃分,具體的三維內流道有限元模型見圖5。該圖中,在封閉表面內生成笛卡爾網格,動態區域則生成計算穩定,節點最多的結構化網格。

圖5 考慮內泄漏的三維內流道有限元模型

2) 仿真參數的設定

(1) 邊界條件 CFD問題的邊界條件指計算域邊界上給定的求解變量或其一階導數隨空間坐標及時間的變化規律。氣液聯合式碎石器作為液壓挖掘機的執行元件,主運動件活塞的動力源自于內部高壓油液及帶壓氮氣,閥芯的動力源自壓力差及自重,高壓蓄能器則根據系統內工作壓力的變化進行充液或者排液。

因此,選取壓力作為進出口邊界條件,選擇流量作為蓄能器隔膜進口邊界。另外,三維內流道中活塞和閥芯對應壁面都為周期性的運動壁面,需要利用相應的動網格技術來模擬其動作過程。

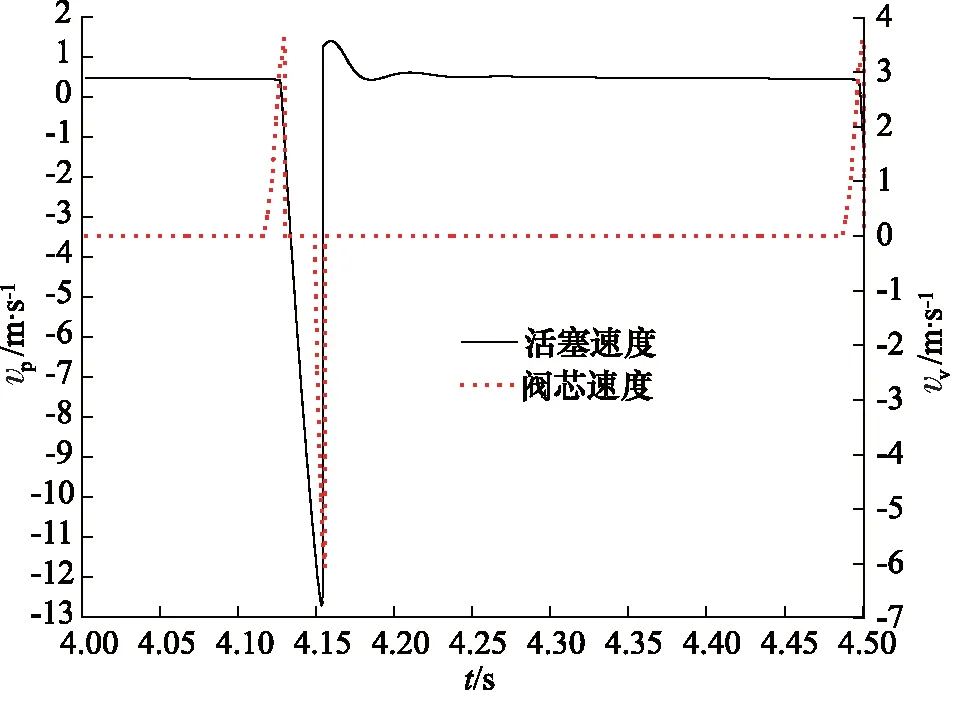

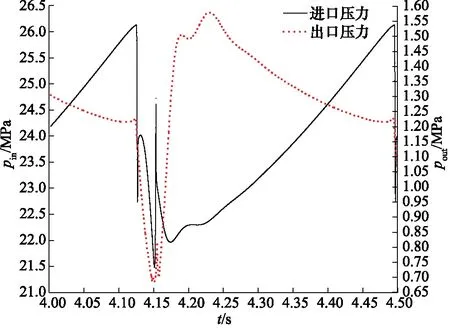

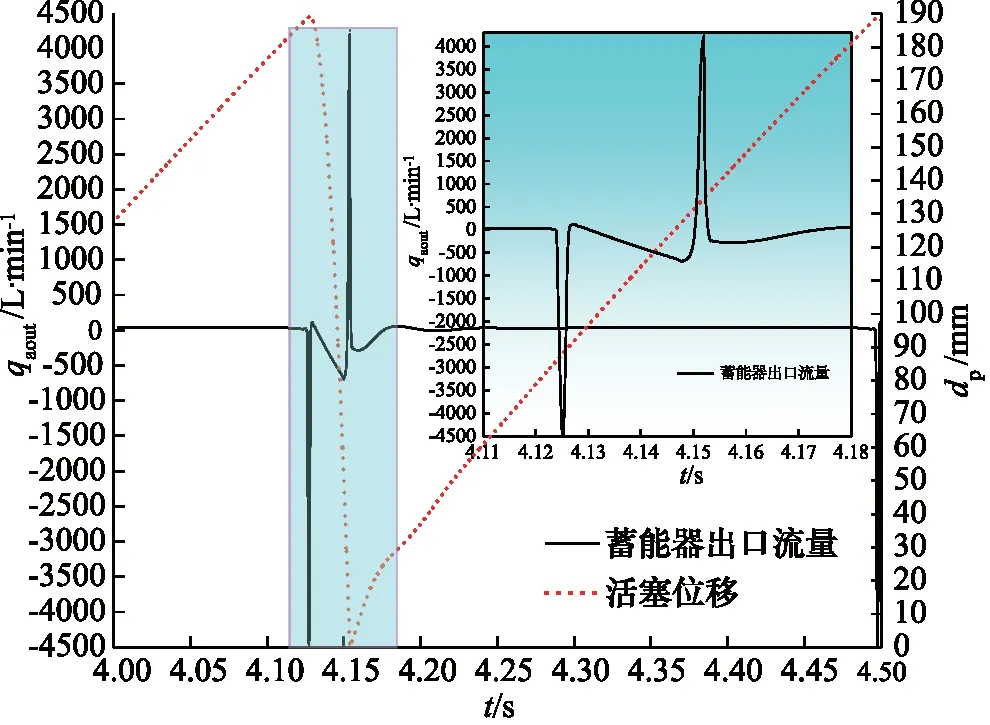

所有邊界條件的數值均按照AMESim仿真結果進行設定,獲取4~4.5 s內活塞與閥芯速度、進口與出口壓力、蓄能器進口流量隨時間的變化規律分別見圖6~圖8。

圖6 活塞和閥芯速度隨時間變化規律

圖7 進口和出口壓力隨時間變化規律

圖8 高壓蓄能器進口流量隨時間變化規律

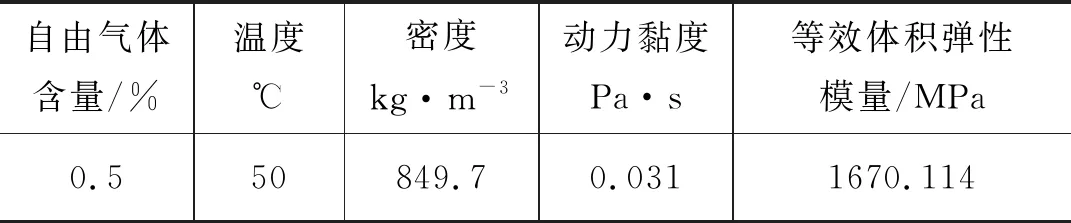

(2) 流動介質 根據碎石器用液壓油的黏度范圍以及工作條件,選取46#礦物油作為流動介質。按照該礦物油的含氣狀態,設定自由氣體含量為0.5%以及油溫為常用值50 ℃。列出該工況條件下油液的物理屬性,見表5。

表5 46#礦物油介質屬性

(3) 時間步數 在不失計算準確性及加快計算速度的前提下,采用變時間步長進行數值模擬;在確保每個時間步內計算收斂的前提下,設置其中最大迭代次數為150,設定計算周期數為2。

(4) 湍流模型及氣穴模型 在碎石器工作過程中,運動速度急劇變化的活塞和閥芯帶動內部流體質點的速度及方向不斷發生劇烈變化。經計算容腔中油液的雷諾數為9863,內部流動屬于湍流狀態。因此采用非直接數值仿真中Reynolds平均法求解時均化的Navier-Strokes方程,確定RNGκ-ε渦黏模型來模擬內部湍流。

根據含氣油液的相間作用,選擇平衡溶解氣體模型。該模型利用氣體運移原理來確定溶解于流體中非冷凝氣體的質量分數,并假設溶解氣體處于平衡狀態。

4.2 計算結果與分析

1) 網格及收斂標準無關性驗證

網格作為內流道模型的表現形式,同樣也是數值計算及結果分析的基礎,對于求解過程的穩定性及計算結果的準確性有著非常重要的影響。收斂標準控制著每個時間步內迭代計算精度,進一步影響整個流場計算結果的準確性。因此,為了盡可能消除人為因素對模擬結果的影響,需進行無關性驗證。

(1) 網格無關性驗證 由圖5可知,網格模型中無任何細碎面,網格質量良好。因此,只需驗證網格節點數對計算結果的影響。本研究對比5組網格節點數,不同條件的判斷標準為出口平均流量,具體計算結果見表6。

表6 不同節點數對應的計算結果

由表6可知,節點數增大至235.985萬時,針對網格數大于600萬,節點數高于500的計算結果,計算得到的偏差率降低至1%以內。因此,為了加快求解速度,選擇節點數為235.985萬的網格模型。

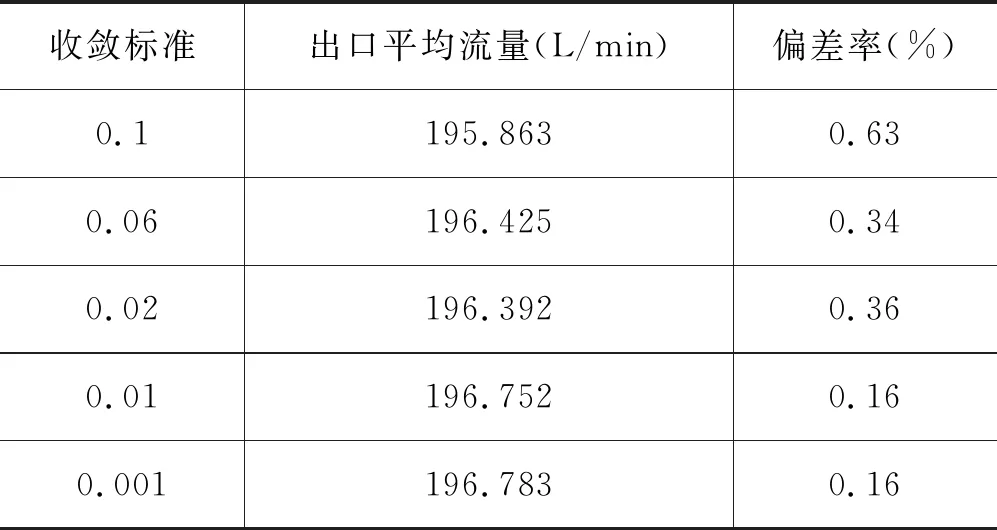

(2) 收斂標準無關性驗證 驗證收斂標準降低到一定值后計算結果基本不發生變化。本研究分別設置4組收斂標準,即0.1,0.06,0.02,0.01,0.001,不同條件的判斷標準為出口平均流量,具體計算結果見表7。

表7中,每個時間步內的收斂標準對計算結果的影響非常小。然而,為了進一步提高計算結果的準確性,收斂標準定義為0.01。

表7 不同收斂標準對應的仿真結果

2) 氣穴流場分析

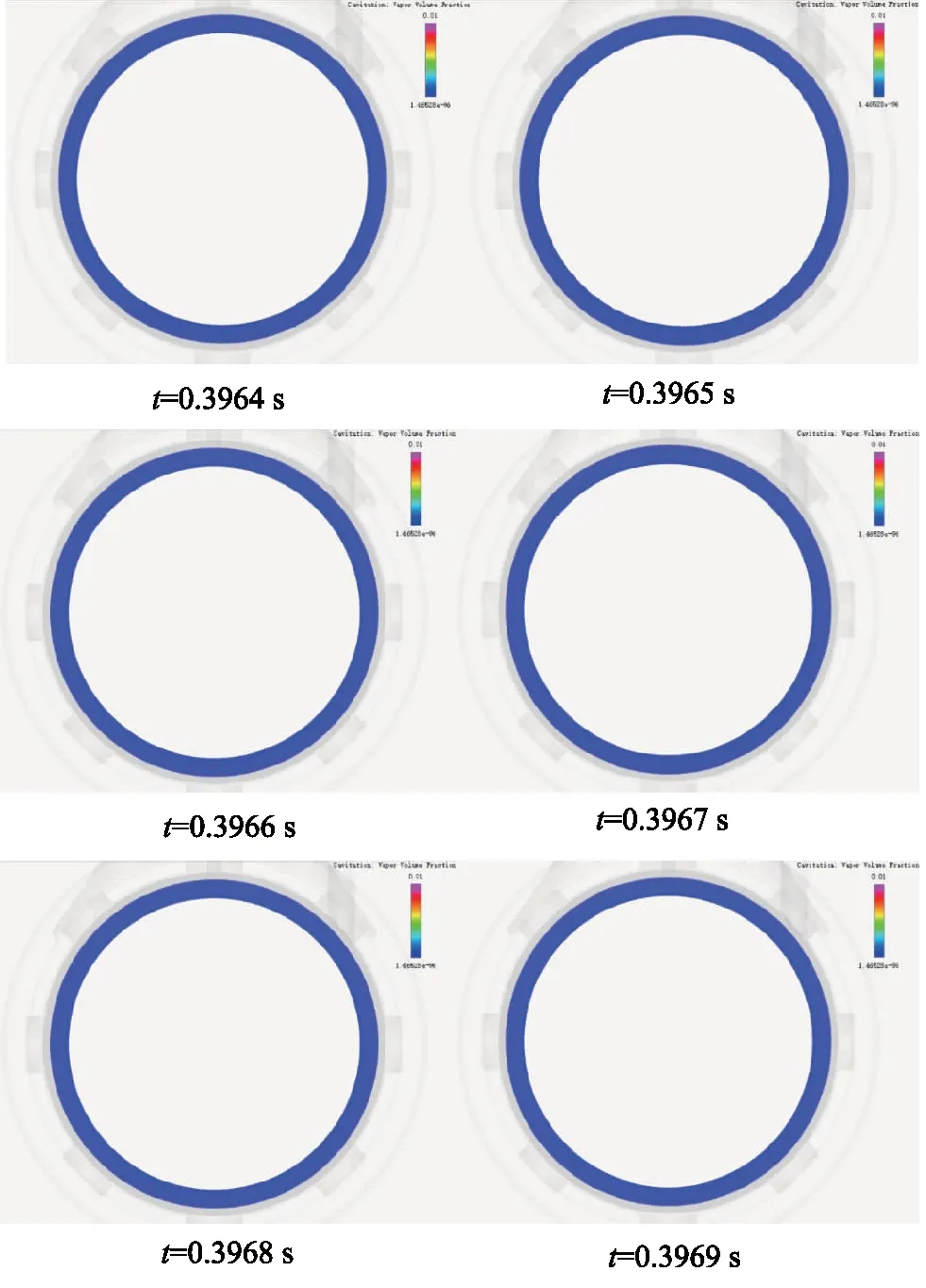

氣液聯合式液壓碎石器工作時,內部流場時刻處于變動過程。因此,根據研究重點的不同,本研究選取沖程打擊過程中不同時刻對應活塞后腔徑向橫截面上總氣體體積分布云圖,見圖9。

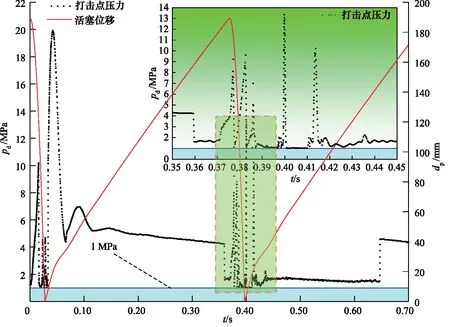

由圖9可知,從活塞沖程到無限接近釬桿的時刻0.3964 s開始,一直到撞擊釬桿瞬間0.3969 s結束,在這段時間內不同時刻對應徑向橫截面上總氣體體積分數接近于零,即此階段活塞后腔氣穴現象相當不明顯或者未出現氣穴現象。為進一步驗證打擊過程活塞后腔是否出現了氣穴,在數值計算進程中對打擊點的瞬時壓力進行檢測,獲取打擊點壓力-活塞位移對應曲線,見圖10。

圖9 活塞打擊過程后腔徑向橫截面上總氣體體積分布云圖

圖10 打擊點壓力-活塞位移對應曲線

由圖10可知,在活塞打擊釬桿的過程中,打擊點壓力出現了幅值較大的波動。然而該過程中任意時刻對應瞬時壓力都大于1 MPa,遠高于油液在50 ℃時對應空氣分離壓0.042 MPa。因此,采用最優水平組合時溶解于油液中的氣體不會出現分離,進一步說明了活塞后腔不會出現氣穴,進而解決了碎石器內部的氣蝕問題。

5 結論

(1) 不同試驗對應活塞后腔最低壓力都很小,且出現最低壓力的時刻對應活塞運動至下死點,即活塞頭部和釬桿尾部撞擊的位置,這與實際工程中出現氣蝕的零件以及其對應氣蝕位置完全吻合;

(2) 活塞前腔桿徑是影響活塞后腔最低壓力的主要因子,蓄能器初始容積與壓力、工作壓力對其影響程度相當。為增加最低壓力,應盡可能減小活塞前腔桿徑及蓄能器初始容積,同時增大蓄能器壓力;

(3) 活塞后腔最低壓力最優的水平組合為工作壓力27 MPa、蓄能器壓力9.5 MPa、蓄能器初始容積為2 L、活塞前腔桿徑185 mm,經驗證該組合對應最低壓力為2.29 MPa;

(4) CFD計算結果進一步印證了采用最優水平組合時溶解于油液中的氣體不會出現分離,即在任意時刻活塞后腔都不會出現氣穴,繼而解決了碎石器內部出現的氣蝕問題。