氣液針栓噴注器液束撞擊氣膜破碎過程研究

張波濤,楊寶娥,楊岸龍 ,李 平,2

(1.西安航天動力研究所 液體火箭發(fā)動機技術重點實驗室,陜西 西安 710100;2.航天推進技術研究院,陜西 西安 710100)

0 引言

針栓噴注器是一種可以連續(xù)調節(jié)噴注面積的噴注器,具有獨特的幾何特性和流場特征。針栓噴注器有很多優(yōu)點,如結構簡單、深度調節(jié)能力、燃燒效率高(96%~99%)和固有的燃燒穩(wěn)定性等。

由于針栓噴注器霧場濃密,試驗采用的光學設備很難獲得霧場細節(jié)特征,因此數值仿真成為研究針栓噴注器噴霧過程的重要方法。目前關于針栓噴注器霧化特性的數值仿真研究成果很少。王凱等基于Gerris開源軟件采用自適應網格加密技術和分段線性(volume of fluid,VOF)幾何重構方法對液液針栓噴注單元霧化過程進行數值仿真,分析了液膜撞擊液束的變形過程,指出液膜撞擊液束噴注單元構型優(yōu)于液膜撞擊液膜。與之前采用傳統網格模型和雷諾平均方法求解霧化過程相比,Gerris數值方法已有很大的進步,可以在減小計算量的同時精細地捕捉到霧化過程的細節(jié)特征。文獻[13-16]采用Gerris分別對內混式直流氣液噴嘴、互擊式噴嘴和離心式噴嘴的外流場霧化過程進行了仿真分析,得到了非常好的結果。Cheng等和Son等分別對簡化的二維軸對稱液液針栓噴注器和氣液針栓噴注器霧化角進行數值仿真,給出了霧化角預測公式。Radhakrishnan等采用拉格朗日方法中的WAVE模型分析了二維軸對稱針栓噴注器的混合特性,并通過獲得軸向氣體速度和液滴速度來分析氣體和液滴的相互作用。采用拉格朗日方法的優(yōu)點是通過對顆粒追蹤獲得霧場,顆粒對網格尺寸沒有要求,可以計算顆粒從破碎到蒸發(fā)的過程。由于拉格朗日方法沒有捕捉氣液兩相界面而無法細致分析液相破碎過程,只適合分析霧場特性。

以前研究者對液液針栓噴注器和軸向縫/徑向縫型氣液針栓噴注器做了一定的研究工作,但目前鮮有關于軸向縫/徑向孔型氣液針栓噴注器破碎過程的研究,鑒于對液束撞擊氣膜的基礎理論認識不足,本文以軸向縫/徑向孔型的氣液針栓噴注器為研究對象,采用網格自適應加密技術、CLSVOF方法和SBES湍流方法對氣液針栓噴注器液束撞擊氣膜的破碎過程進行細致仿真,并通過高速攝影試驗結果對計算模型進行驗證。對氣液針栓噴注器霧化模式、液束撞擊氣膜變形過程、流動特性和霧化角進行系統研究,從而認識液束氣膜相互作用機制,為氣液針栓噴注器理論研究和工程設計提供參考。

1 物理模型和計算方法

1.1 物理模型

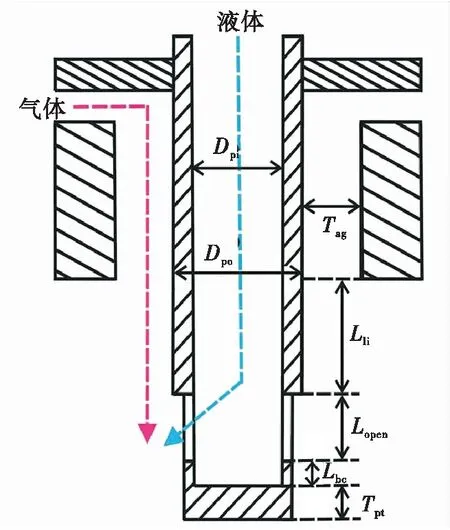

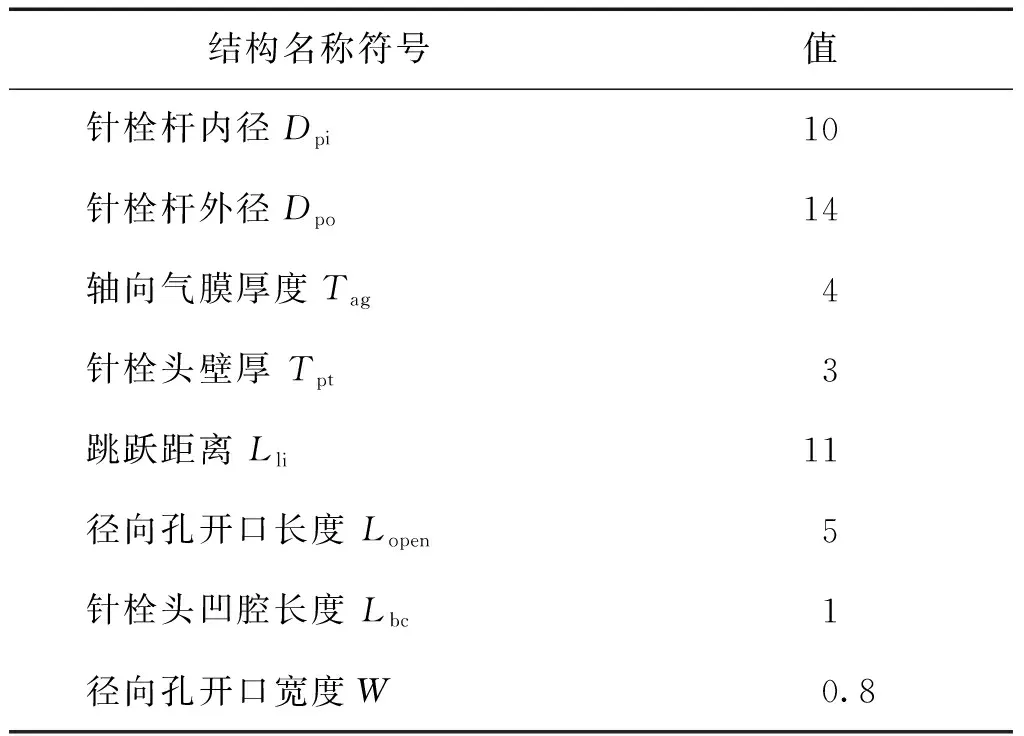

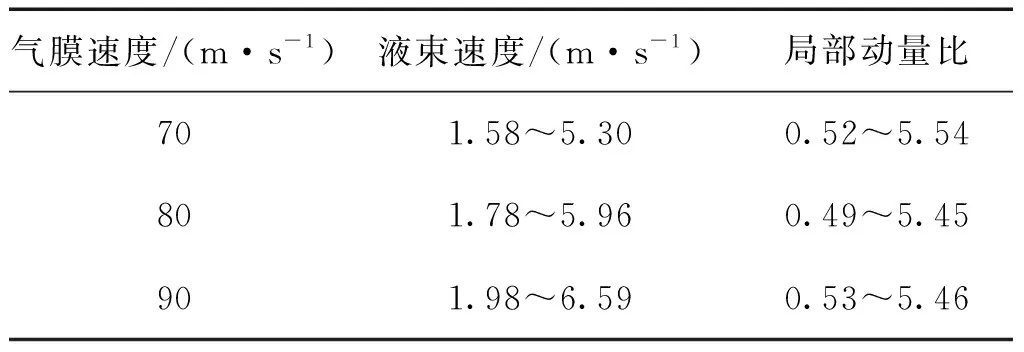

研究對象為液體中心配置的軸向縫/徑向孔型氣液針栓噴注器,液體推進劑和氣體推進劑分別從徑向孔和軸向環(huán)縫噴出,軸向氣膜噴出后到與液束相撞的距離定義為跳躍距離。為了分析單孔液束與氣膜相撞的破碎過程,在液路噴嘴設置兩個對稱的徑向液束孔。圖1給出了針栓噴注器示意圖,結構參數如表1所示。為了充分研究無量綱參數局部動量比對液束撞擊氣膜破碎過程的影響,工況設計選取局部動量比為0.5~5.5,覆蓋較大的變化范圍,同時局部動量比的變化包含了液束和氣膜速度的變化,具體工況參數如表2所示。其中局部動量比可以定義為徑向液束動量與徑向液束孔等寬的軸向氣膜動量之比,即

(1)

式中:為徑向矩形孔長度;為徑向矩形孔寬度;為軸向氣膜厚度。

圖1 氣液針栓噴注器示意圖Fig.1 Schematic diagram of the injector

表1 針栓噴注器結構參數

表2 工況條件

1.2 計算模型

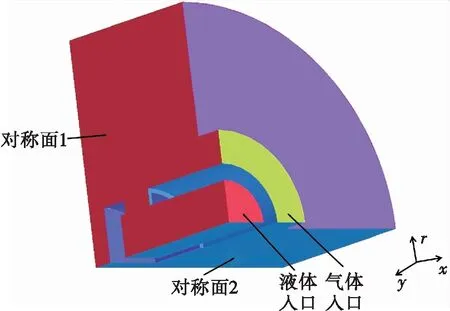

由于物理模型具有對稱性特征,數值計算時只對物理模型的1/4區(qū)域進行計算,將對稱面設置為對稱面邊界條件,計算域如圖2所示。噴嘴結構參數與物理模型結構參數一致,外流場計算域半徑為27 mm,在軸向方向針栓頭至下游出口距離為3 mm。采用水作為液體模擬介質,空氣作為氣體模擬介質。液體和氣體入口均為速度入口邊界,計算域外邊界為壓力出口邊界,背壓為大氣壓環(huán)境。壓力速度耦合方法采用SIMPLEC(semi-implicit method for pressure linked equation consistent)算法,壓力離散法為PRESTO(pressure staggering option)方法。計算域網格采用結構網格,初始網格數量為6×10,使用八叉樹網格自適應加密算法對氣液兩相界面進行局部加密,液路噴嘴出口到計算域下游出口區(qū)域初始網格為80 μm,設置網格加密/粗化等級為2級,加密后最小網格約為20 μm。網格自適應函數設置為相界面曲率,即網格會根據氣液兩相界面曲率值進行粗化或加密。

圖2 計算域Fig.2 Computation domain

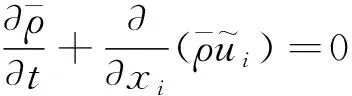

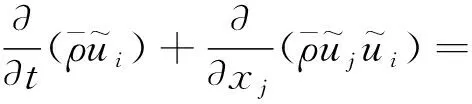

1.3 控制方程

由于氣液針栓噴注器氣膜流速小于0.3,因此可以看作不可壓縮流體。不考慮液相蒸發(fā)過程,只需求解連續(xù)方程和動量方程。

連續(xù)方程為

(2)

動量方程為

(3)

(4)

1.4 CLSVOF方法

界面捕捉方法主要有VOF方法和Level-Set方法,由于VOF方法是基于體積函數計算網格內流體的體積分數,并非對氣液兩相界面進行捕捉,因此VOF方法具有界面不連續(xù)的缺點。Level-Set 方法是把相界面視為零等值面,通過求解流場中各個位置的符號距離函數獲得零等值面,缺點是通過多次迭代會造成質量損失。為了解決VOF方法和Level-Set方法中的缺陷并利用兩種方法的優(yōu)勢,Sussman提出了將VOF方法和Level-Set方法結合起來的方法,即CLSVOF方法。CLSVOF方法兼具VOF方法保證最小質量損失和Level-Set方法對氣液界面連續(xù)捕捉的優(yōu)點,可以計算連續(xù)液體射流的變形過程。

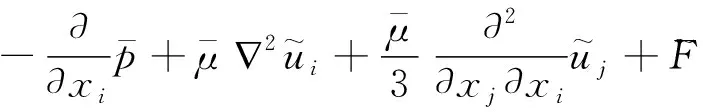

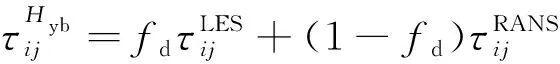

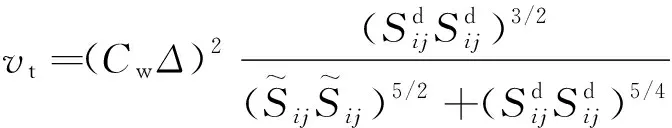

1.5 湍流模型

數值模擬方法有直接數值模擬、大渦模擬和雷諾平均方法,直接數值模擬的優(yōu)勢是不需要湍流模型而直接求解三維定常Navier-Stokes(N-S)方程,從而得到瞬時湍流流場,但直接數值模擬對網格量要求非常高,在實際工程應用中還很少。大渦模擬的特點是用濾波方法把大尺度渦和小尺度渦分開,采用直接數值模擬求解大尺度渦,通過亞網格應力尺度模型近似模擬小渦對大渦的影響。雖然大渦模擬相比直接數值模擬對網格要求小一些,但計算量依舊很大。雷諾平均方法計算量很小,平均化后準確性較差。但雷諾平均的優(yōu)點是渦黏模型在平衡湍流(湍動能生成等于湍動能耗散)有很好的適用性,在這種流動中沒必要采用大渦模擬。大渦模擬則適用于非平衡的復雜湍流。因此在近平衡湍流區(qū)和非平衡湍流區(qū)分別采用雷諾平均和大渦模擬的組合模型是計算復雜湍流運動比較經濟的一種方案。

為細致捕捉液束與氣膜相互作用產生的湍流結構,采用Menter等提出的SBES方法,在近壁面采用RANS模式,在湍流核心區(qū)采用LES模式,以保證大尺度湍流脈動被直接求解。應力混合形式為

(5)

(6)

(7)

(8)

上述表達式各項含義詳見文獻[24-25]。

2 試驗方法

2.1 試驗系統

試驗系統由供應系統、測量系統、試驗件和拍攝系統組成,試驗中采用過濾后的水和空氣作為推進劑的模擬介質,背壓為大氣壓環(huán)境。通過高壓空氣對水貯箱進行增壓后向噴注器供應水,噴注器氣體介質直接由高壓氣源供應。供應管路上設置科氏流量計測量水和氣體的質量流量,在噴注器前安裝壓力傳感器測量噴前壓力。氣液針栓噴注器試驗件結構參數與物理模型結構參數一致,為使氣體介質在軸向環(huán)縫出口處分布均勻,氣體分兩路進入試驗件,在試驗裝置中匯合后以軸向氣膜形式噴出。液體介質從中心管路進入試驗件,從液路噴嘴設置的兩個對稱徑向液束孔噴出后與軸向氣膜發(fā)生撞擊霧化。使用LED光源照射噴霧場,采用高速攝影相機拍攝噴霧場,相機型號為Phantom V12.1,試驗中拍攝頻率為3 kHz,圖像分辨率為640×480像素,曝光時間為10 μs。

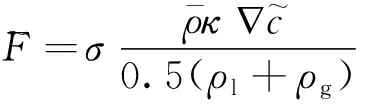

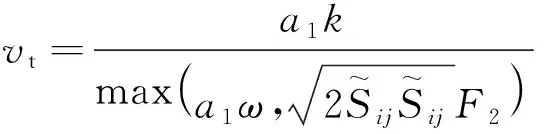

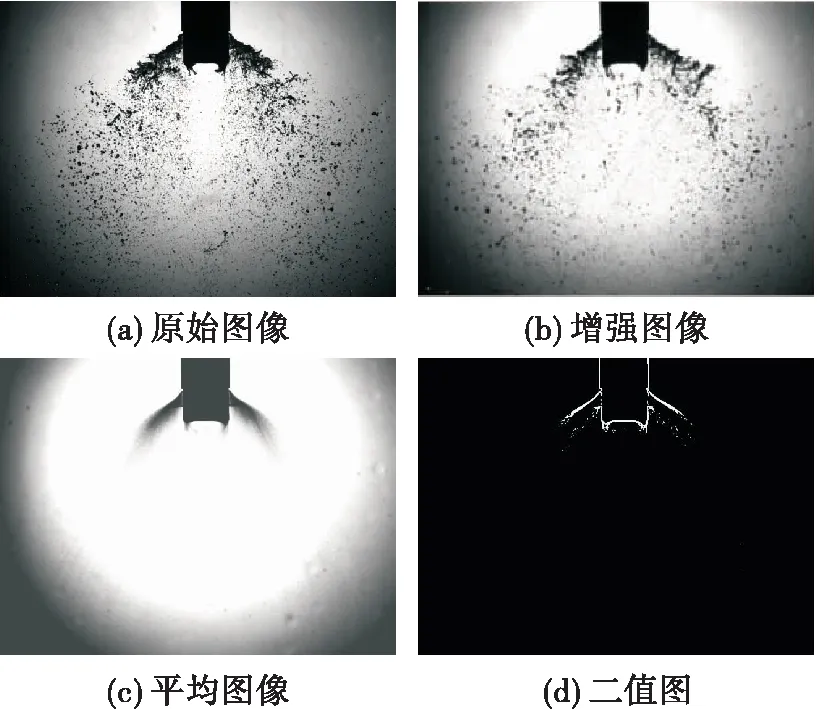

2.2 圖像處理方法

由于液束與氣膜撞擊破碎過程是瞬態(tài)過程,為了采用統一的標準分析液束與氣膜撞擊形成的霧化角,對每個工況下拍攝的1 000張圖像的平均圖像測量霧化角,圖像處理過程如圖3所示。圖3(a)為高速攝影相機拍攝的原始圖像。對拍攝的圖像進行增強處理,如圖3(b)所示,然后對1 000張增強處理的圖像求平均圖像,如圖3(c)所示。最后將平均圖像轉化為二值圖,如圖3(d)所示。由于液束剛噴出后與氣膜充分相互作用,因此定義霧化角為液束噴出后迎風面在徑向2.5 mm處的點和噴嘴出口上沿連線與軸向方向形成的夾角,如圖4所示。為了避免不對稱性引起的測量誤差,最終的霧化角取和的平均值。

圖3 圖像處理過程Fig.3 Image processing

圖4 霧化角Fig.4 Spray angle

2.3 算例驗證

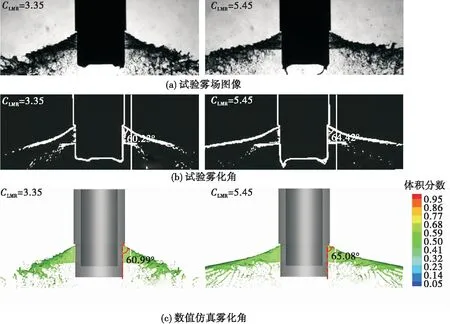

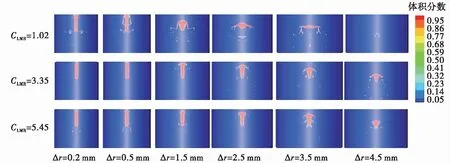

選取相同區(qū)域內軸向氣膜速度80 m/s時動量比為3.35和5.45的試驗結果驗證數值計算結果,如圖5所示。可以定性地看出數值仿真獲得的液束宏觀形態(tài)和試驗結果很相似。為了定量分析液束撞擊氣膜形成的霧化角,可以看出數值計算霧化角與試驗霧化角吻合非常好。

圖5 試驗結果與數值仿真對比Fig.5 Comparison between experimental and numerical results

3 結果與討論

3.1 霧化模式

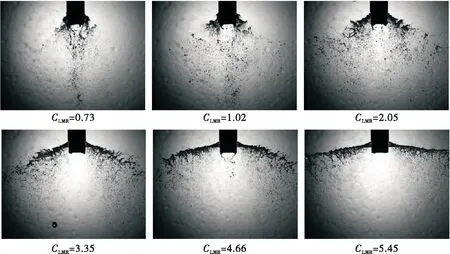

圖6為氣液針栓噴注器軸向氣膜速度為80 m/s時不同動量比下的霧場瞬態(tài)圖像,從圖中可以看出液束與氣膜撞擊后破碎為液滴要經過復雜的過程。當動量比較小時液束剛噴出即斷裂為液團,隨后液團破碎為液塊和液滴。隨著動量比增大,液束破碎長度和霧化角均增大,液束迎風面在氣動力的作用下有小尺度波動產生,隨后小尺度波動在氣動力的作用下沿著液束表面發(fā)展為大尺度波動,最終因為氣動力大于表面張力和黏性力而導致液束斷裂為液塊,發(fā)生一次霧化,接著大液塊在氣動力的作用下發(fā)生二次霧化,破碎為眾多小液滴。同時,液束迎風面在氣動力的作用下向液束兩側運動,有小液滴從液束兩側剝離,這一現象始終貫穿于液束發(fā)展的全過程。

圖6 不同動量比下的霧場圖像Fig.6 Spray images with various momentum ratios

當動量比增大到5以上時,液束在噴嘴出口近場范圍內變形很小,液束迎風面在氣動力的作用下向兩側運動,形成液膜包裹液束的形狀,迎風面有表面波形成,氣動力促使液束上邊緣和下邊緣相撞,兩側形成很多液絲,隨后液絲破碎為液滴。

液束撞擊氣膜時的霧化模式受到局部動量比的影響,可以根據試驗結果分為3種典型的模式:振蕩破碎、剪切破碎和液束主導的波動破碎。低動量比對應著振蕩破碎,中等動量比對應著剪切破碎,高動量比對應著液束主導的波動破碎。

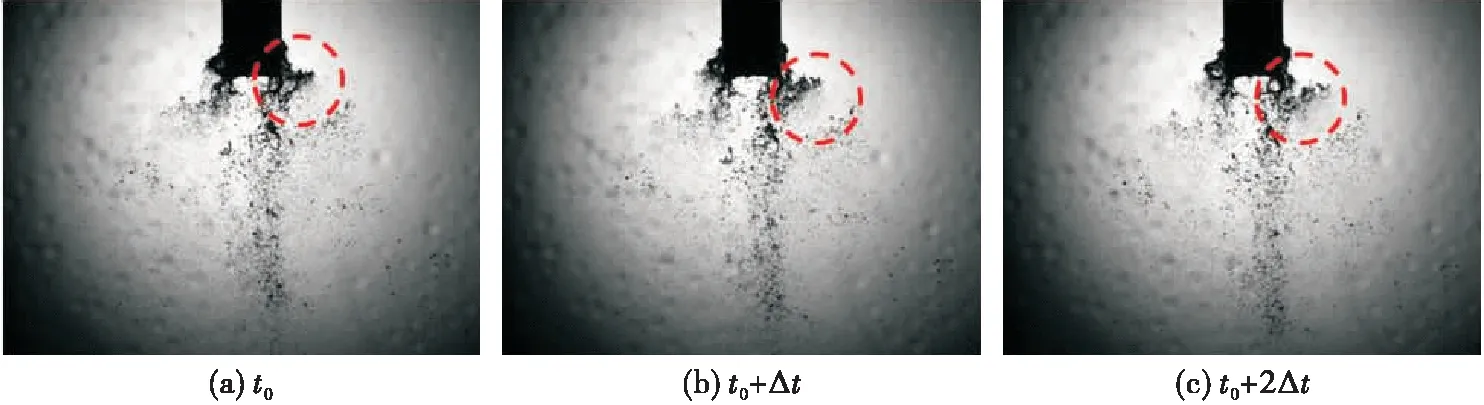

3.1.1 振蕩破碎

當動量比較小時,由于液束動量小于氣膜動量,當氣膜運動到液束出口時會間斷性地堵住液束出口,使得液束振蕩表現為液團間歇性脫落特征。圖7給出了動量比為0.73時液束在氣膜中的破碎過程時序圖,圖片時間間隔Δ為2/3 ms,紅色虛線圈內代表液束局部變形過程。當氣膜堵住液束出口時,液束噴注壓降減小,當液束噴注通道內壓力增大到一定程度后有一股液束噴出,隨后液束噴注通道內壓力減小,這時氣膜又會把液束出口堵住。這個過程表現為液團間歇性脫落,脫落后的大塊液團在氣動力的作用下破碎為小液塊和液滴。當運動到針栓頭下方時會形成回流區(qū),氣流向針栓頭部下方的軸向中心線靠攏,霧化后的液滴較大且空間分布不均勻,形成收口形霧場。

圖7 振蕩破碎在不同時刻的霧場Fig.7 Spray field of oscillation breaking at different times

3.1.2 剪切破碎

液束在氣膜作用下的剪切破碎類似于液束在橫向氣流中的剪切破碎過程,圖8給出了動量比為3.35的破碎過程時序圖,圖片時間間隔Δ為2/3 ms,從時序圖中可以看出剪切破碎的霧場波動很小。液束噴出后在氣膜作用下會發(fā)生彎曲變形并斷裂為液塊,液塊在氣動力的剪切作用下破碎為小液滴,同時液束兩側受到氣膜剪切作用有液滴剝離,剪切破碎霧化模式動量比范圍為1~5,對應的霧場形態(tài)為扇形霧場。

圖8 剪切破碎在不同時刻的霧場Fig.8 Spray field of shearing breaking at different times

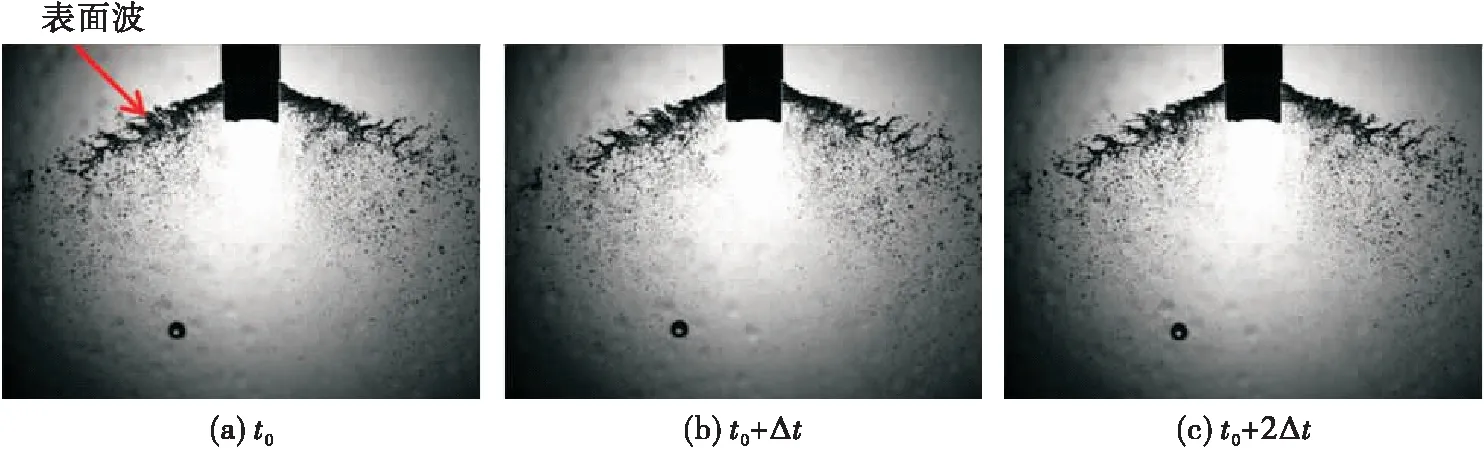

3.1.3 液束主導的波動破碎

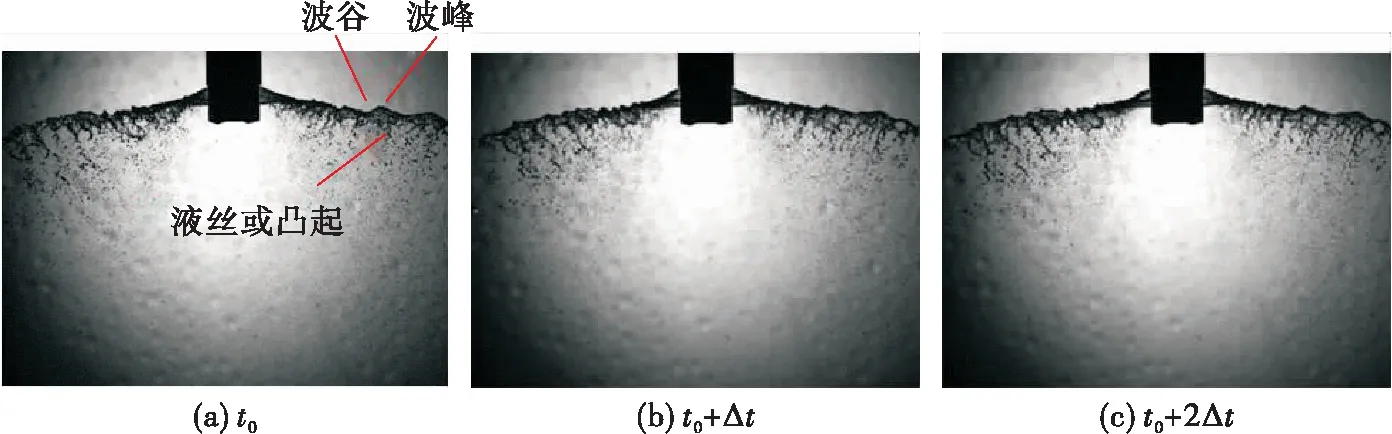

當動量比大于5時會發(fā)生液束穿透氣膜的現象,圖9給出了動量比為5.45的破碎過程時序圖,圖片時間間隔Δ為2/3 ms。液束噴出后在氣膜的作用下變形很小,液束剛噴出后從液束表面剝離的液滴很少。隨著液束的發(fā)展,液束迎風面在氣膜的作用下向兩側移動,液束上邊緣形成彎曲的膜狀,與液膜包裹液束的現象十分類似。隨著液束發(fā)展,液束上邊緣的液膜和下邊緣發(fā)生自身相撞導致液束波動,在液束迎風面處形成明顯的波峰和波谷。液束兩側的液膜在氣動力和波動的作用下形成凸起的小液柱和液絲,隨后脫落產生液滴。這種霧化模式以液束自身相撞引起的波動破碎為主,氣動破碎只起到輔助作用。

圖9 液束主導的波動破碎在不同時刻的霧場Fig.9 Spray field of wave breaking dominated by liquid jet at different times

通過分析動量比對霧化模式和霧場形態(tài)的影響,認為選取中等動量比時的剪切霧化模式及扇形霧場可以在獲得較大霧化角的同時具有液滴粒徑均勻且液滴空間分布均勻的特性。

3.2 變形過程

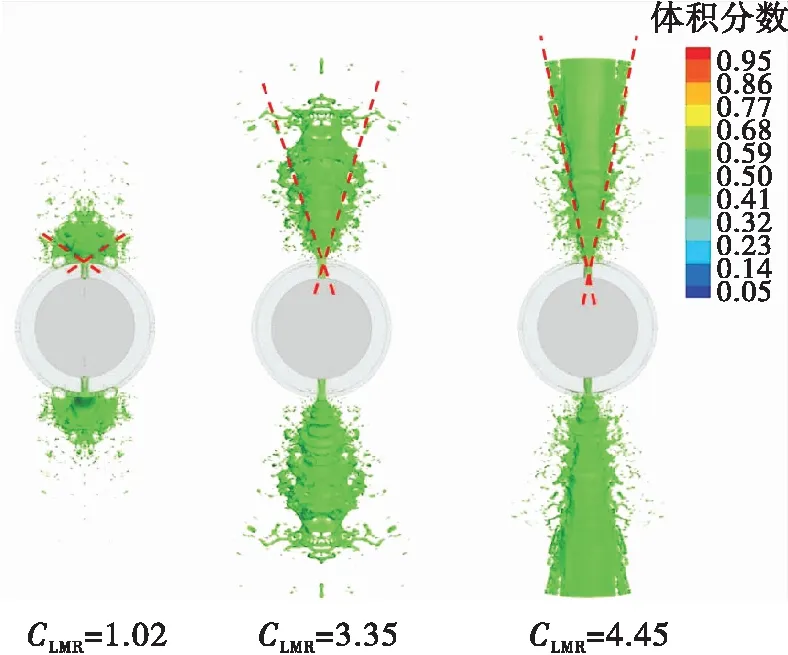

液束在氣膜中發(fā)生彎曲變形的同時橫截面也會變形,由于試驗中高速攝影拍攝的照片只能獲得液束宏觀變形情況,為了深入分析液束橫截面變形,采用數值仿真方法獲得液束在不同徑向位置的橫截面。由上述分析可知不同動量比下的液束變形過程不同,為了細致分析液束橫截面變形過程,選取低、中、高這3個動量比下的液束橫截面變形過程進行分析。液束噴嘴出口至氣膜變形前的外邊緣距離為4.5 mm,圖10給出了不同動量比下液束在噴出后0.2 ~4.5 mm的橫截面圖,圖中Δ為截面距噴嘴出口的距離。當動量比為1.02時,液束剛噴入氣膜中即發(fā)生明顯的變形,液束兩側在氣膜的剪切作用下有液體脫落,隨著液束前緣進一步向液束兩側運動,液束先發(fā)展為“T”形,隨后被展向拉伸為薄膜狀,當液束運動到4.5 mm時已完全破碎。隨著動量比的增加,液束隨著運動方向變形減慢。當動量比為3.35時,液束噴出噴嘴還沒有明顯變形,當運動到4.5 mm位置處液束已經有大于2/3的液束橫截面發(fā)生變形。當動量比增大到5.45時,液束運動到1.5 mm幾乎沒有變形,液束前緣向兩側運動也明顯減少,運動到4.5 mm處液束截面類似梯形。

圖10 液束橫截面變形過程Fig.10 Cross-section deformation process of liquid jet

沿軸向氣膜流動方向看液束形態(tài),液束與氣膜撞擊后形成一個扇形噴霧區(qū),其展向寬度隨著垂直高度增加而增大,形成一定的擴張角。定義擴張角為液束破碎前液束主體兩側邊緣形成的夾角,如圖11所示。擴張角隨著動量比增大而減小,這是由于當動量比較小時,液束動量小使其快速向兩側擴展后破碎為液團,霧扇向兩側拓展很多。隨著動量比增加,液束相對動量增加,液束在氣膜作用下不易變形,迎風面兩側剝離的液絲也減少,因此形成的擴張角也較小。

圖11 軸向方向的噴霧扇Fig.11 Spray fan structure in axial view

3.3 流動特性

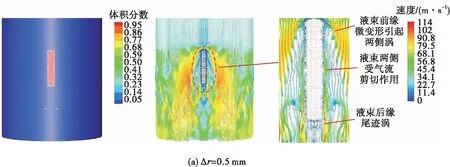

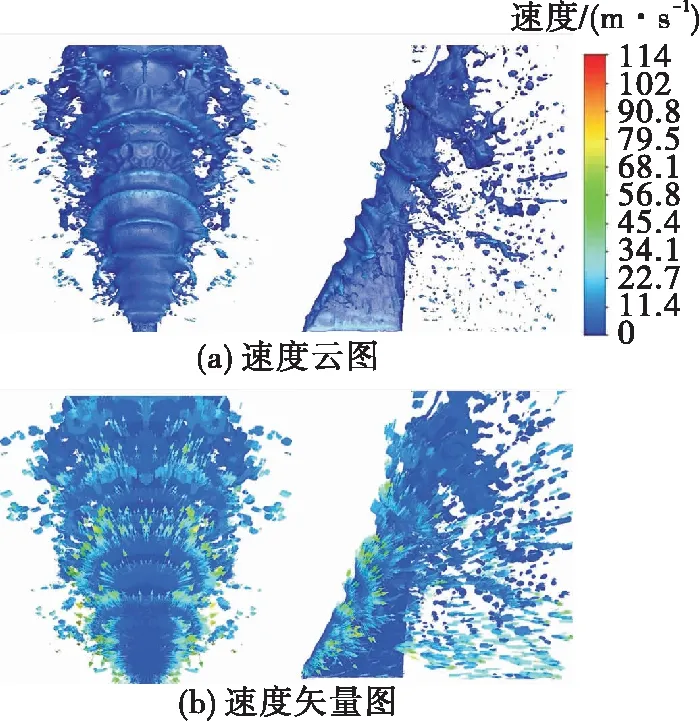

為了分析液束與氣膜撞擊時的流動特性,圖12為不同垂直高度處橫截面的體積分數圖和速度矢量圖,在液束根部處氣膜繞矩形液束的流動與圓柱繞流有相似之處,都會在液束后緣兩側形成一系列對轉的尾跡渦。但也有很多不同之處,Δ表示截面距噴嘴出口的徑向距離,在Δ=0.5 mm處液束前緣只發(fā)生了微小變形,這個微小變形使得氣流在前緣變形后面形成渦,隨后氣流繞過液束前緣貼近液束兩側壁面流動,由于速度差對液束兩側形成剪切作用。隨著液束迎風面展向寬度進一步增加,在Δ=1.5 mm處液束橫截面近似“T”形,液束前緣明顯的變形引起氣流在液束兩側形成一系列渦結構,這些復雜的渦結構增強了氣液兩相的相互作用。

圖13給出了液束與氣膜撞擊時的液束表面速度云圖和速度矢量圖,動量比為3.35,軸向氣膜速度和徑向液束速度分別為80 m/s和4.69 m/s。從圖中可以看出液束迎風面速度矢量成輻射狀,液束受氣膜影響速度分布梯度變化較大,液束主體速度接近4.69 m/s,迎風面波峰處速度接近30 m/s。同時液束迎風面向兩側運動形成膜狀,液膜在氣流的剪切作用下液膜邊緣處速度可達30 m/s。從液束兩側剝離的液滴粒徑越小,速度越大,剛剝離的小液滴速度可接近40 m/s,說明小液滴在氣流中的跟隨性更好。

圖13 液束表面速度云圖和速度矢量圖Fig.13 Volume fraction and velocity contour of liquid jet surface and velocity vector diagram

經以上分析可知液束與氣膜相撞后會在迎風面和兩側受到氣膜的正應力和剪切應力,并產生一系列渦結構,這些渦結構增強了氣液兩相之間的相互作用,有助于液束霧化和氣液混合。

3.4 霧化角

圖14 不同動量比下的霧化角Fig.14 Spray angle with various momentum ratios

4 結論

為了全面認識氣液針栓噴注器液束撞擊氣膜的破碎過程,本文采用數值仿真結合試驗的方法對氣液針栓噴注器液束撞擊氣膜破碎過程進行分析研究,得到以下結論。

1)采用網格自適應加密算法、CLSVOF方法并結合SBES湍流模型的方法,對氣液針栓噴注器液束撞擊氣膜的破碎過程進行相界面追蹤,首次給出了液束撞擊氣膜破碎過程的物理圖畫,獲得了液束變形、斷裂及表面波等破碎特征。同時與高速攝影相機結果定性和定量對比都可以較好地吻合,故表明該數值方法在研究氣液噴嘴霧化過程方面具有較好的準確性,可以為揭示氣液針栓噴注器破碎機理提供一種高精度的計算方法。

2)氣液針栓噴注器的霧化模式和霧場形態(tài)與傳統噴注器有顯著不同。根據動量比,霧化模式可分為振蕩破碎、剪切破碎和液束主導的波動破碎,霧場形態(tài)可分為收口形霧場和扇形霧場。

3)液束與氣膜撞擊破碎過程與液束在橫向氣流中破碎過程有相似之處,不同點是當動量比足夠大時液束會穿透氣膜。液束與氣膜撞擊后迎風面會向兩側運動,橫截面從矩形先發(fā)展為“T”形,隨后被展向拉伸為薄膜。當氣動力大于表面張力和黏性力時,液束斷裂。

4)氣膜繞矩形液束流動與圓柱繞流有相似之處,都會在液束后緣兩側形成一系列對轉的尾跡渦。不同之處在于液束橫截面發(fā)展為“T”形后液束前緣明顯變形引起氣流在液束兩側形成一系列渦結構,增強了氣液相互作用。

6)經綜合分析在寬范圍動量比下的霧化角、霧化模式和霧場形態(tài),認為選取中等動量比下的剪切霧化模式可以在有較大霧化角的同時液滴粒徑均勻且液滴空間分布均勻。