乘用車輪轂軸承阻力矩要因分析及降阻研究

曾 維 , 李雪航 , 鄭 為

(1.上汽大眾汽車有限公司,上海 201805;2.湖北新火炬科技有限公司,湖北 襄陽 441000)

0 前言

近年來,世界各國對碳排放導致的環境污染問題越來越重視,汽車尾氣排放標準也越來越嚴格。在此環境下,低油耗、新能源就成了汽車行業的發展方向,隨著國家乘用車“雙積分”政策的實施,適應低油耗、新能源、高行駛里程的技術發展將駛入快車道[1-2]。“雙積分”政策包含油耗積分和新能源汽車積分兩個方面,二者共同決定車企的最終得分。自實施“雙積分”政策以來,減小摩擦損耗和輕量化已成為燃油車和新能源車共同的發展趨勢。

在減小摩擦損耗方面,國內眾多學者開展了大量的有益探索。莫易敏等[3]研究了不同潤滑脂對輪轂軸承摩擦力矩和整車滑行油耗的影響,證實潤滑脂黏度越低,摩擦力矩越小,油耗越少。肖勇[4]基于臺架試驗研究了密封和非密封兩種工況下潤滑脂對輪轂軸承的影響,研究表明,在密封條件下潤滑脂相似黏度越低潤滑效果越好,而在非密封條件下潤滑脂的相似黏度與輪轂軸承的摩擦力矩無明顯對應關系。王國輝等[5]采用ANSYS軟件對輪轂軸承密封圈結構進行仿真分析,采用試驗證實新型結構密封件可顯著降低扭矩。徐偉等[6]通過理論分析和試驗證實了密封圈型式、油脂類型、負游隙是影響輪轂軸承的主要因素,并證實了采用三唇結構的密封圈、低黏度的油脂均能顯著降低摩擦力矩,而負游隙對摩擦力矩的影響相對較小。莫易敏等[7]采用臺架試驗研究了密封圈、負游隙和潤滑脂三個關鍵因素對輪轂軸承摩擦力矩的影響,并進行了NEDC整車綜合油耗試驗,研究表明優化后的輪轂軸承整車油耗值降低0.13 L/100 km。此外,莫易敏等[8]針對某前置前驅車型輪轂軸承阻力較大的問題,采用試驗對比分析了該輪轂軸承單元在三種不同密封狀態下的摩擦力矩變化趨勢,然后基于試驗結果對密封圈進行優化,證實優化后的輪轂摩擦力矩有所降低。張守麗等[9]基于ABAQUS建立了輪轂軸承密封圈的二維軸對稱模型,分析了密封唇傾斜角、唇厚、過盈量、唇邊夾角等結構參數對密封圈密封性能和摩擦力矩的影響,并完成了相關驗證工作。王建華等[10]分析了輪轂軸承摩擦力矩及其影響因素,開展了摩擦力矩特性試驗研究,探索了滾道預載荷、密封過盈量、密封潤滑脂、密封圈接觸表面粗糙度等對摩擦力矩的影響,并指出了低摩擦輪轂軸承的開發方向。

本研究基于臺架試驗開展輪轂軸承摩擦力矩影響因素分析,在明確摩擦力矩顯著性影響因素的基礎上進行優化分析設計,研究結果對輪轂軸承低摩擦力矩設計具有理論意義和實際工程價值。

1 輪轂軸承臺架試驗

臺架試驗是本研究采用的重要手段,其目的在于測得與實際工況相仿的輪轂軸承的摩擦力矩,臺架試驗機如圖1所示。其主要由主軸箱、縱向加載機構、軸向加載機構、控制柜和底座等構成,其中,各加載機構用于模擬輪轂軸承的實際使用工況,加載機構和動作如圖2所示。

圖1 輪轂軸承單元摩擦力矩試驗機

圖2 試驗測試加載示意圖

臺架試驗測試過程如下:首先將輪轂軸承與主軸箱的轉盤固聯,然后驅動主軸以500±30 r/min的轉速運轉磨合10 min,最后再以500±30 r/min的轉速測量輪轂軸承在穩定狀態下的平均摩擦力矩值。臺架主要性能指標:主軸轉速0~2 000 r/min,扭矩傳感器測量范圍0~10 N·m,精度0.005 N·m;軸向加載機構和徑向加載機構的載荷范圍分別為0~5 kN、0~10 kN,采取氣動加載,載荷穩定性好。

2 摩擦力矩要因分析

2.1 滾道精度對摩擦力矩的影響

輪轂軸承摩擦力矩的影響因素眾多,與其結構、密封圈、潤滑脂、制造精度及裝配精度密切相關。下面結合理論分析、數值模擬和臺架試驗對各因素的顯著性程度進行分析。

軸承滾道表面是承受外界載荷以及與滾動體相對摩擦的主要表面,滾道的精度和表面質量的好壞關系到輪轂軸承的質量和使用壽命,提高滾道的精度和表面質量對提高其整體使用性能和壽命具有重要意義。下面以國產某型輪轂軸承為例,與外資輪轂軸承開展滾道精度及摩擦力矩對標分析,具體數據如表1所示。研究發現,該型國產軸承在滾道輪廓度、滾道粗糙度、滾道圓度、滾道跳動、滾道平行差等精度指標方面均與外資軸承水平相當,且輪轂軸承的摩擦力矩水平也相當。由此表明,無論是外資軸承還是國產軸承,目前滾道精度的提升空間較小,對輪轂軸承摩擦力矩的影響也不會太大。

表1 滾道精度測試項目

2.2 裝配游隙對摩擦力矩的影響

預壓/游隙與輪轂軸承性能指標之間的映射關系,如圖3所示。可以看出,該型產品游隙對壽命、摩擦力矩和剛度的影響程度是不同的,因此在具體產品設計時,需要綜合考慮游隙對輪轂產品主要性能參數的綜合影響。結合游隙-摩擦力矩變化曲線可知,摩擦力矩與負游隙的絕對值成正相關,也即游隙越小摩擦力矩越大,由此說明游隙是影響摩擦力矩的顯著性因素。

圖3 預壓/游隙與輪轂軸承性能指標之間的映射關系

2.3 軸承油脂對摩擦力矩的影響

輪轂軸承油脂可以降低軸承的運轉阻滯力(攪拌阻抗、滾動阻抗、滾動粘性阻抗),從而降低軸承摩擦力矩。使用不同油脂時的輪轂軸承試樣力矩,如表2所示。研究發現,當油膜厚度大時,鋼球的滾動粘性阻抗大,其阻滯力也越大,從而導致摩擦力矩增大;當油膜厚度小時,鋼球的滾動阻抗小,摩擦力矩也相應較小。從試驗數據來看,輪轂軸承油脂對摩擦力矩的影響較大,屬于顯著性影響因素。

表2 不同油脂時的輪轂軸承試樣力矩 單位:N·m

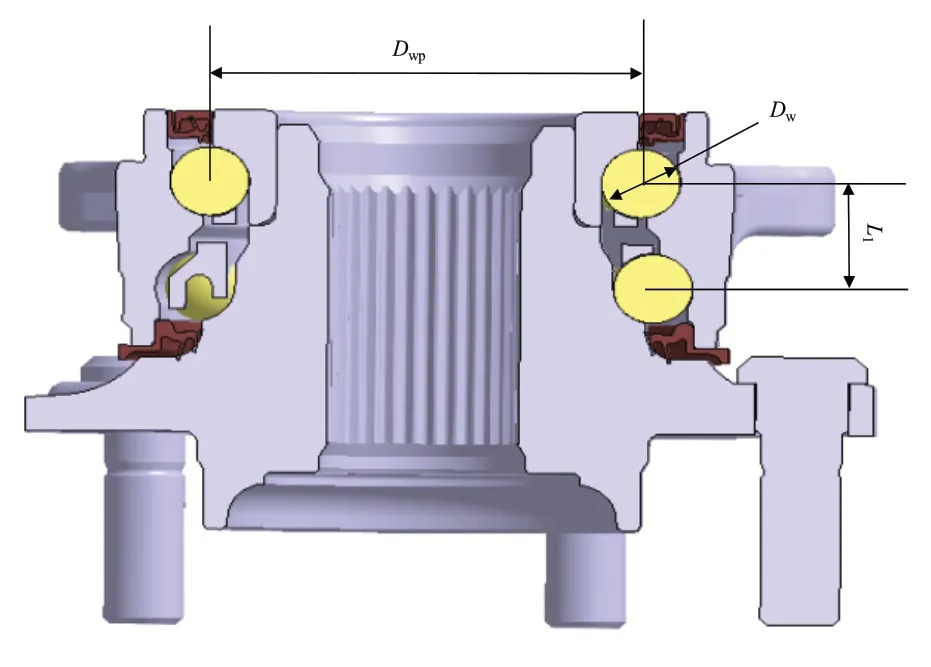

2.4 軸承結構參數對摩擦力矩的影響

輪轂軸承主要結構參數示意圖,如圖4所示。不同結構參數對輪轂軸承摩擦力矩的影響,如表3所示。由表3可知,軸承結構設計小可以適當降低摩擦力矩,但同時會導致軸承壽命和接觸應力等性能指標大幅降低,總體來說,犧牲軸承壽命性能來微量改善力矩是不值得的。因此,不考慮將軸承結構參數作為摩擦力矩的重要影響因素。

表3 不同結構參數下的輪轂軸承摩擦力矩

圖4 輪轂軸承結構參數示意圖

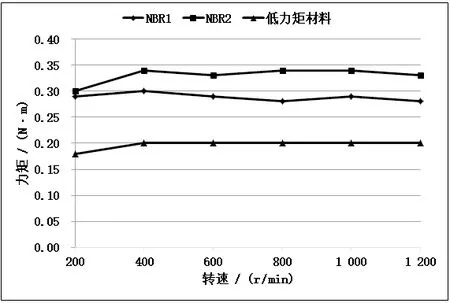

2.5 密封圈材料對摩擦力矩的影響

針對某型輪轂軸承的現行設計結構,開展密封圈材料對摩擦力矩的影響研究。通過選用三種不同材料,開展臺架試驗并記錄相關數據,如圖5所示。由圖5可知,密封圈橡膠材料特性直接影響密封圈摩擦力矩,因此橡膠材料屬于摩擦力矩的重要影響因素。同時,由于橡膠材料特性會影響密封壽命,因此在選擇橡膠材料時必須同時考慮摩擦力矩和密封壽命。

圖5 三種不同密封圈材料下的摩擦力矩

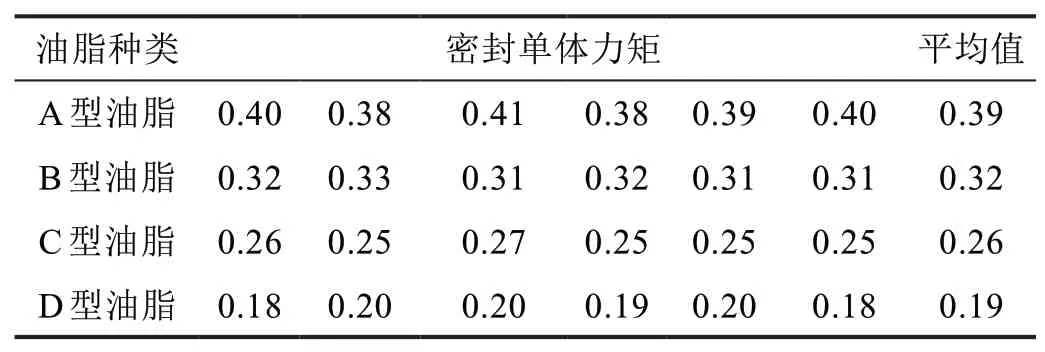

2.6 密封圈油脂對摩擦力矩的影響

結合臺架試驗分析不同密封圈油脂對摩擦力矩的影響,試驗數據如表4所示。由表4可知,密封圈油脂對摩擦力矩影響顯著,屬于顯著性影響因素。但是,在選用潤滑脂時除了考慮對摩擦力矩的影響外,還要考慮對密封性能的影響,后面將結合相關性能的臺架試驗進行說明。

表4 不同密封圈油脂時的摩擦力矩 單位:N·m

2.7 接觸表面處理對摩擦力矩的影響

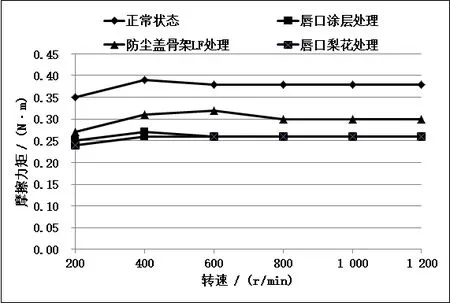

密封圈接觸表面的處理方式直接決定著接觸對之間的摩擦潤滑狀態,常見的處理方式有唇口表面涂層、唇口表面梨花處理和防塵蓋骨架LF低摩擦處理,如圖6所示。不同接觸表面處理時的摩擦力矩曲線如圖7所示,由圖7可知,通過密封圈表面進行制構處理(微處理)可以降低摩擦系數,從而實現密封圈摩擦力矩的降低。因此,密封圈表面處理是影響摩擦力矩的重要因素,但與此同時密封圈接觸表面處理也會影響密封壽命,在設計校核過程中也需要考量對密封壽命的影響。

圖6 密封圈接觸表面的處理方式

圖7 不同接觸表面處理方式下的摩擦力矩

3 摩擦力矩降阻研究

3.1 產品現行設計的摩擦力矩構成分析

下面以某型輪轂軸承的現行產品為例,開展摩擦力矩構成分析。制備6件試樣在臺架試驗機上開展不同裝配條件下的摩擦力矩測試,測試數據如表5所示。通過分析數據發現,內側密封圈、外側密封圈、油脂所產生的摩擦力矩數值分別為0.37 N·m、0.37 N·m和0.33 N·m,占比分別為27.4%、27.4%、24.4%,均大于單純由輪轂軸承產生的摩擦力矩數值0.28 N·m。由表5可知,該產品現行設計的摩擦力矩大于1 N·m。下面基于上述顯著性因素分析開展降阻研究,目標摩擦力矩低于1 N·m。

表5 不同裝配條件下的試件摩擦力矩 單位:N·m

3.2 改進措施及試驗

擬從密封圈結構更改、游隙調整和軸承內油脂選用三個角度開展摩擦力矩降阻研究。首先,在密封圈結構方面,將現行產品的三唇結構更改為二唇結構,材料由常規橡膠替換為低扭矩橡膠,并且在唇口接觸面處進行梨花處理,更改前后的密封圈結構如圖8所示。其次,在游隙控制方面,對現行產品的最大/最小游隙進行適當調整,最大/最小游隙由-0.004 mm/-0.038 mm更改為0 mm/-0.03 mm。最后,更換軸承內的潤滑油脂,采用較低黏度的潤滑油脂進行代替。上述改進措施如圖9所示。為敘述方便,將改進后的產品稱作改進設計。

圖8 密封圈結構優化前后示意圖

圖9 降低輪轂軸承摩擦力矩的改進措施

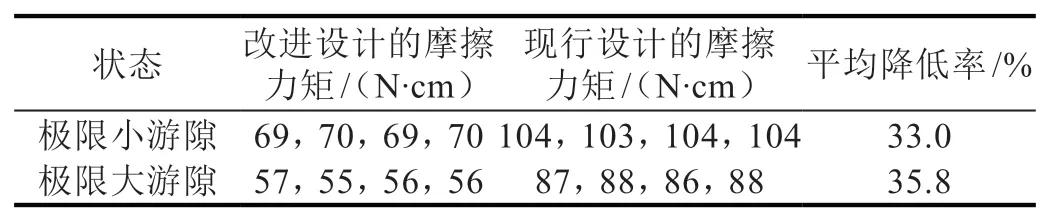

由上述研究可知,摩擦力矩與游隙的絕對值成正相關,因此分別在極限游隙附近制備試樣。其中,現行設計試樣的極限小游隙和極限大游隙分別為-0.004 mm和-0.038 mm,改進設計試樣的極限小游隙和極限大游隙分別為0 mm和-0.03 mm,裝配后在最大、最小游隙處分別制備4只試樣,將共計16只試樣分別按照操作規范進行臺架試驗。其中,不同裝配條件時的摩擦力矩試驗數據如表6至表9所示。由表6至表9可知,本次優化措施是有成效的,所有試驗的摩擦力矩均小于1 N·m。

下面以極限小游隙處的臺架試驗數據為例,對優化效果進行進一步分析。首先,由表9計算可知,現行設計和改進設計的摩擦力矩平均值分別為138.75 N·cm和89.75 N·cm,摩擦力矩總體降幅為49 N·cm,總體降低率為35.3%。其次,由表6至表9計算可知,不同裝配條件下的摩擦力矩平均改變量分別為5.75 N·cm、18.75 N·cm、34.25 N·cm和49 N·cm;其中,由于結構改進導致的49 N·cm的摩擦力矩降幅中,由內密封圈導致的摩擦力矩降幅為49-34.25=14.75 N·cm,由外密封圈導致的摩擦力矩降幅為34.25-18.75=15.5 N·cm,由軸承油脂導致的摩擦力矩降幅為18.75-5.75=13 N·cm,由裝配游隙導致的摩擦力矩降幅為5.75 N·cm,說明由裝配游隙改變產生的摩擦力矩降阻效果最小,而其余三項的降阻效果都較大。

表6 不帶密封圈不涂軸承油脂裝配條件下的摩擦力矩

表7 不帶密封圈裝配條件下的摩擦力矩

表8 只有外密封圈裝配條件下的摩擦力矩

表9 試樣總成的摩擦力矩

4 結束語

1)基于臺架試驗對影響輪轂軸承摩擦力矩的因素進行顯著性分析,試驗結果證實:裝配游隙、軸承油脂、密封圈材料、密封圈油脂、接觸表面處理屬于摩擦力矩的顯著性影響因素,滾道精度和軸承結構參數對摩擦力矩的影響不顯著。

2)以某產品為例,確定了裝配游隙、軸承油脂、內側密封圈和外側密封圈在輪轂軸承摩擦力矩中的占比。通過臺架試驗對現行設計和改進設計進行研究,結果證實改進設計試樣的摩擦力矩低于設計目標力矩,同時分析了裝配游隙、軸承油脂、內側密封圈和外側密封圈改進對摩擦力矩降阻的影響,證實軸承油脂、內側密封圈和外側密封圈改進的降阻效果相當且較大,而裝配游隙的降阻效果相對較小。

3)本研究為乘用車輪轂軸承低摩擦力矩實用化研究提供了參考。