箔片氣體軸承技術進展

馮凱,關汗青

(1.湖南大學 機械與運載工程學院,長沙 410082;2.湖南工程學院 機械工程學院,湖南 湘潭 411104)

旋轉機械在石化、冶金、精密加工、能源、環保和航空航天等領域發揮著重要作用。為了滿足高功率密度和高效率的要求,旋轉機械的發展趨勢是設備小型化的同時提高轉子轉速。箔片氣體軸承(Gas Foil Bearings,GFBs)由箔片結構和軸承套組成,基于軸頸與頂箔之間的楔形空間和氣體動壓效應,通過泵將環境氣體送入楔形空間產生氣膜,以支承高速旋轉的轉子。因其潤滑劑為低黏度的環境氣體且無需潤滑系統,箔片氣體軸承支承的旋轉機械設備理論上具有超高轉速和緊湊結構。箔片氣體軸承可以極大提高旋轉機械的dn值(軸頸直徑與轉速的乘積),已廣泛應用于空氣循環機[1-5]、無油壓縮機[6-8]、小型渦輪噴氣發動機[9-10]、無機油渦輪增壓器[11-13]、微型燃氣輪機[14-16]、無燃油渦輪鼓風機[17-19]和氫燃料電池壓縮機[20-25]。

本文回顧了箔片氣體軸承的起源、發展、應用和研究成果,總結了箔片氣體軸承靜態和動態性能的力學模型的相關研究,介紹了用于高轉速工況下提高轉子穩定性的特定軸承結構設計,討論了將主動結構引入箔片氣體軸承并實現軸承性能的研究成果,為箔片氣體軸承的發展帶來新思路。

1 箔片氣體軸承的發展概況

1.1 箔片氣體軸承的起源及發展

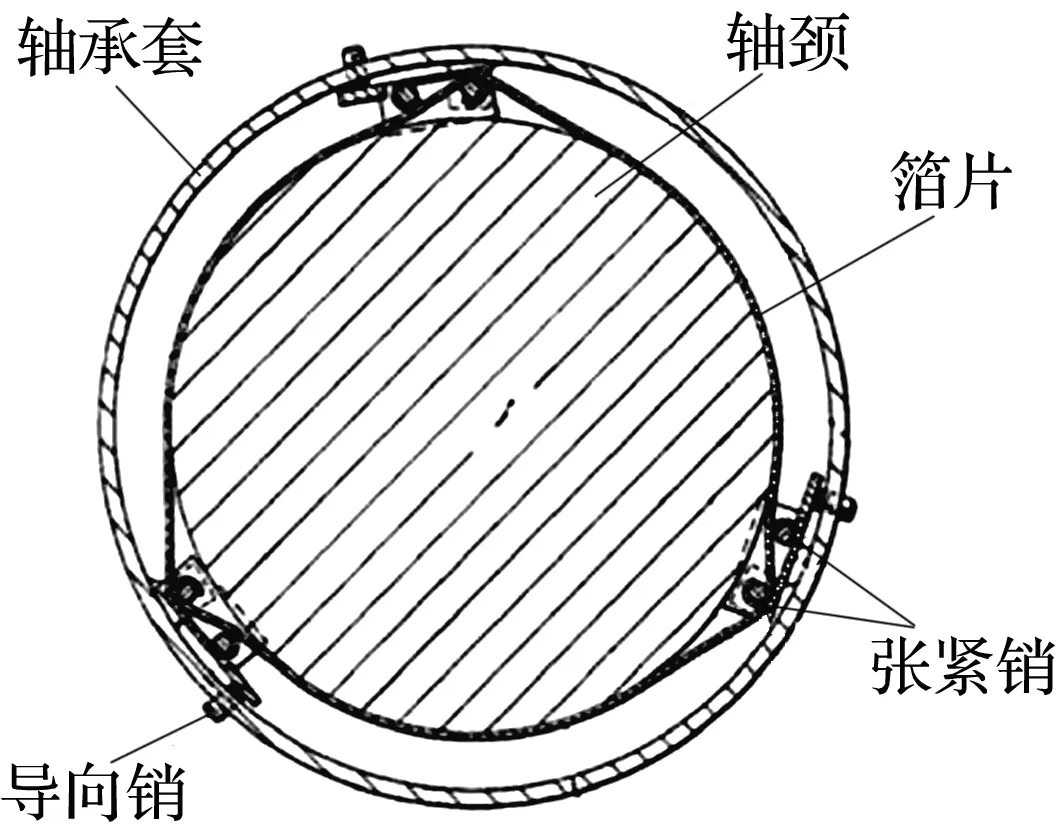

箔片氣體軸承起源于20世紀初。文獻[26-28]分別在1903年、1906年和1921年申請了不同箔片結構的軸承專利。1953年,文獻[29]提出了箔片氣體軸承的概念,并詳細討論了軸承的結構。在過去的幾十年中,研究者提出了具有不同箔片結構的軸承:文獻[30]于1989年申請了可調張力的箔片氣體軸承專利,其軸承間隙可通過多個張緊銷和導向銷進行調整,如圖1a所示;文獻[31]在1979年提出了附加徑向預載的葉型箔片氣體軸承,如圖1b所示;文獻[32]研究了由鼓泡型箔片氣體軸承支承的轉子的特性,如圖1c所示,鼓泡型箔片氣體軸承由多個分布在一側的半球形鼓泡的箔片和軸承套組成;文獻[33-34]對鼓泡型箔片氣體軸承的性能進行了數值預測;文獻[35]對鼓泡型箔片氣體軸承的庫侖阻尼作用進行了量化分析。

(a)可調張力的箔片氣體軸承[30]1

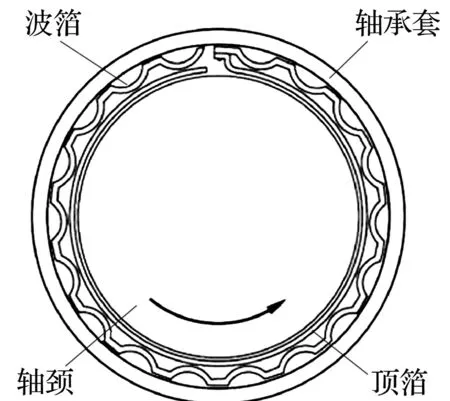

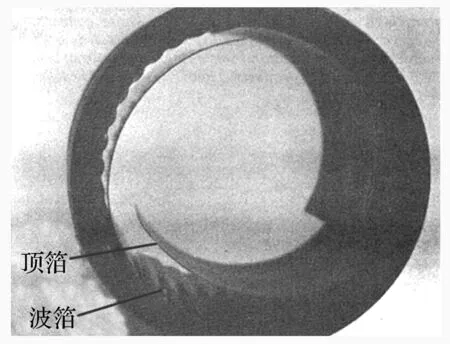

波箔型箔片氣體軸承由頂箔、波箔和軸承套組成[36-40],具有阻尼大,結構簡單等優點,已成為當前的研究熱點。第一代波箔型箔片氣體軸承由文獻[41-43]在20世紀60年代末提出,如圖2a所示,波箔被壓成波浪形并被彎曲成環形,頂箔被彎曲成環形,將兩者裝配在軸承套中,沿圓周方向一端固定,一端自由,波箔支承頂箔并構成箔片結構。為了提高軸承性能,文獻[44]提出了第二代波箔型箔片氣體軸承,波箔沿軸向被劃分為多條箔片,每條箔片的寬度可根據設備工況進行調整,如圖2b所示。第三代波箔型箔片氣體軸承如圖2c所示,其可以添加箔片或沿徑向和軸向同時優化波箔結構和波箔剛度[45-46],進而可以減小軸承起飛扭矩,提高軸承承載能力和穩定性。

(a)第一代[42]2

1.2 箔片氣體軸承的應用

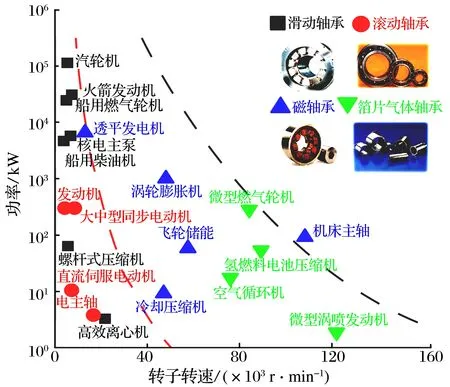

4類軸承在不同轉速和不同設備功率的旋轉機械中的應用如圖3所示。由于高黏度潤滑油對dn值的限制,滑動軸承和滾動軸承支承的旋轉機械通常具有低轉速、大功率、大體積和低功率密度等特點,如燃氣輪機、電主軸、螺桿式壓縮機和核電主泵等。由箔片氣體軸承支承的旋轉機械通常具有高dn值和高功率密度,能夠滿足能源高效轉換的需求和節能減排的趨勢。因此,箔片氣體軸承已成為引領旋轉機械轉型的最有前途的軸承選項之一。

圖3 4類軸承在不同轉速和功率旋轉機械中的應用

1.3 箔片氣體軸承的研究成果

用“箔片氣體軸承”作為搜索主題,截止至2022年7月7日,基于WEB of SCIENCE網站檢索的全球范圍內箔片氣體軸承相關研究成果的數量、分布及趨勢如圖4所示,其中,與箔片氣體軸承主題相關的研究成果總數為8 765篇。由圖4中的柱狀圖可知,1962年之前幾乎沒有發表箔片氣體軸承相關的研究成果;從1962年到2007年,箔片氣體軸承相關的研究逐漸增加;從2007年至今,箔片氣體軸承相關的研究近乎呈指數級的增長,迅速成為了研究熱點。由圖4中的餅狀圖可知,專利、期刊論文和會議論文構成了箔片氣體軸承研究成果的主體;箔片氣體軸承相關專利的占比(76.51%)遠遠高于期刊論文(15.8%),體現出箔片氣體軸承在工業上的廣泛應用。

圖4 基于WEB of SCIENCE網站檢索的箔片氣體軸承

2 箔片氣體軸承的力學模型

為了提高箔片氣體軸承的性能并指導其設計過程,研究者提出了多種力學模型來預測軸承性能,并解釋箔片結構變形對軸承性能的影響。由于波箔的存在以及箔片結構之間的復雜相互作用,波箔型箔片氣體軸承的理論模型一直是研究熱點和難點。

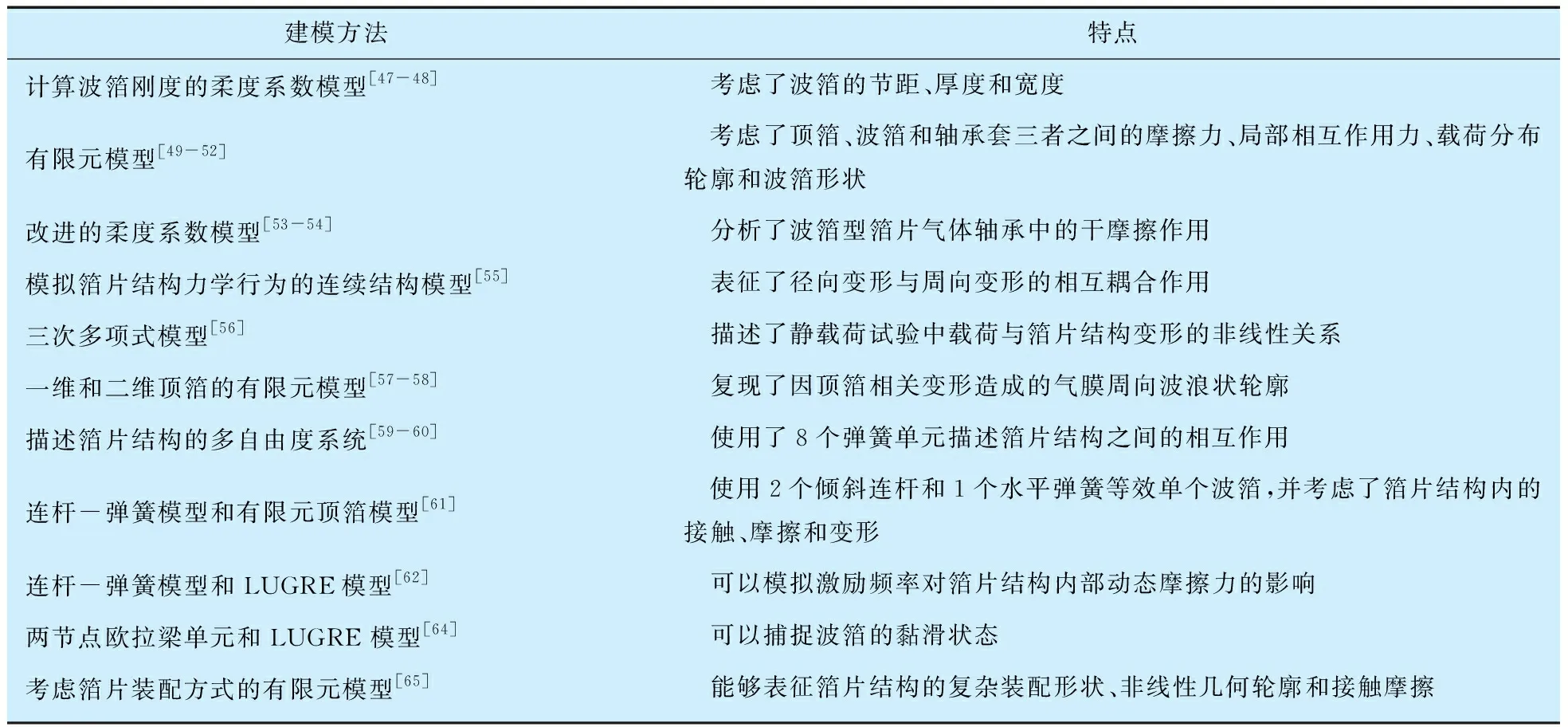

文獻[47-48]提出一種柔度系數模型來計算波箔的剛度,該模型考慮了波箔的節距、厚度和寬度,分析了箔片的結構參數和幾何參數對軸承性能的影響,并對這些參數進行了優化;然而,該模型假設每個波箔的剛度相同,頂箔變形完全跟隨波箔變形,忽略了波箔剛度的非線性以及受波箔變形影響的頂箔的相關變形。文獻[49]提出一種波箔的理論模型,該模型考慮了頂箔、波箔和軸承套三者之間的摩擦力、局部相互作用力、載荷分布輪廓和波箔形狀,可以計算不同載荷下波箔的等效摩擦因數和剛度,理論預測結果表明,固定端附近的波箔比自由端附近的波箔具有更高的剛度,更小的變形和更容易粘貼(單個波箔兩端無法滑動);為了獲得更高的軸承剛度和阻尼,建議增大箔片結構的摩擦因數。文獻[50]通過試驗記錄了不同條件下的波箔的二維變形數據,進而驗證了理論模型的有效性;試驗發現在載荷-變形曲線的線性區域內,試驗與理論計算一致,指出相鄰波箔之間的間距是波箔型箔片氣體軸承最重要的設計參數。文獻[51-52]預測了波箔的結構剛度和阻尼系數,發現其具有高度非線性和各向異性,并且很大程度上受載荷作用角度的影響,解釋了軸承耗散能量的來源,并對波箔非線性力學行為的機理進行研究。

文獻[53]基于箔片結構耦合氣體的動力學直接求解方法,提出一種波箔型箔片氣體推力軸承的快速設計方法,該方法可以優化波箔的幾何參數。文獻[54]改進了柔度系數模型,并分析了波箔型箔片氣體軸承中的干摩擦作用,通過計算不同干摩擦因數消耗的能量表明優化干摩擦因數可以改善軸承的動態性能。

文獻[55]將箔片結構視為整個連續的結構,用一系列垂直彈簧表征沿徑向的波箔,同時用一系列水平彈簧表征沿周向的相鄰波箔的相互作用,以此表征徑向變形與周向變形的相互耦合作用,并討論了擾動頻率、振幅和箔片結構的摩擦因數對軸承動態系數和能量耗散作用的影響。

文獻[56]使用三次多項式描述靜載荷試驗中載荷與箔片結構變形的非線性關系,發現在加載和卸載試驗中存在一個特征性的滯后,且箔片的剛度隨徑向變形的增大而增大。文獻[57-58]將一維和二維頂箔的有限元模型添加到箔片結構模型中,以此分析波箔型箔片氣體軸承的性能;與測量結果相比,二維有限元頂箔模型的預測結果高估了軸承中線處的最小氣膜厚度,低估了軸承軸向兩側邊緣處的最小氣膜厚度;一維有限元頂箔模型的預測結果與測量數據吻合良好,復現了因頂箔相關變形造成的氣膜周向波浪狀輪廓;與不考慮頂箔相關變形的模型相比,該模型考慮的兩類有限元頂箔模型預測的軸承直接剛度和阻尼系數略低。

為反映箔片結構之間的相互作用,文獻[59- 60]使用多自由度系統描述箔片結構,該模型的每個波箔由3個彈簧單元組成,波箔剛度可根據波箔的尺寸參數和材料特性進行調整,頂箔由多個彈簧單元組成,并考慮了箔片之間的摩擦,相鄰的2個波箔可以等效為8個彈簧單元,并結合能量法計算波箔剛度;將模型預測結果與前述簡化模型進行對比,揭示了考慮箔片結構之間的相互作用對正確預測軸承性能的重要性。文獻[61]簡化了8個彈簧單元模型,提出使用連桿-彈簧模型計算波箔的剛度,其中,單個波箔等效于2個傾斜連桿和1個水平彈簧,同時考慮箔片結構內的接觸、摩擦和變形;通過受力分析和能量法計算波箔剛度,并將其集成到頂箔的有限元模型中;連桿-彈簧模型的預測結果與試驗結果吻合較好,在一定程度上驗證了模型的有效性。文獻[62]基于連桿-彈簧模型提出一種箔片結構的動態力學模型,該模型考慮了箔片結構中隨載荷變化的動態摩擦力,使用彈性刷毛界面表示波箔與頂箔之間以及波箔與軸承套之間的接觸面,基于LUGRE模型[63]計算動態摩擦力,可以模擬激勵頻率對箔片結構內部動態摩擦力的影響。

隨著計算機計算能力的迅速提高,使用有限元方法表征箔片結構的力學行為已成為一種可行的手段。文獻[64]使用兩節點歐拉梁單元計算箔片的力學性能,并使用LUGRE模型捕捉波箔的黏滑狀態,預測結果表明,波箔的黏滑狀態受摩擦因數和擾動幅值的影響;比較了LUGRE模型和光滑摩擦模型,并強調了摩擦模型對準確捕捉波箔黏滑狀態的重要性。文獻[65]提出了一種能夠表征箔片結構的復雜裝配形狀、非線性幾何輪廓和接觸摩擦的有限元模型,試驗驗證了該模型在大范圍載荷下可用于預測不同徑向間隙和裝配方式的軸承的動態性能。

預測箔片氣體軸承性能的力學模型匯總見表1。

表1 預測箔片氣體軸承性能的力學模型

3 箔片氣體軸承的結構改進

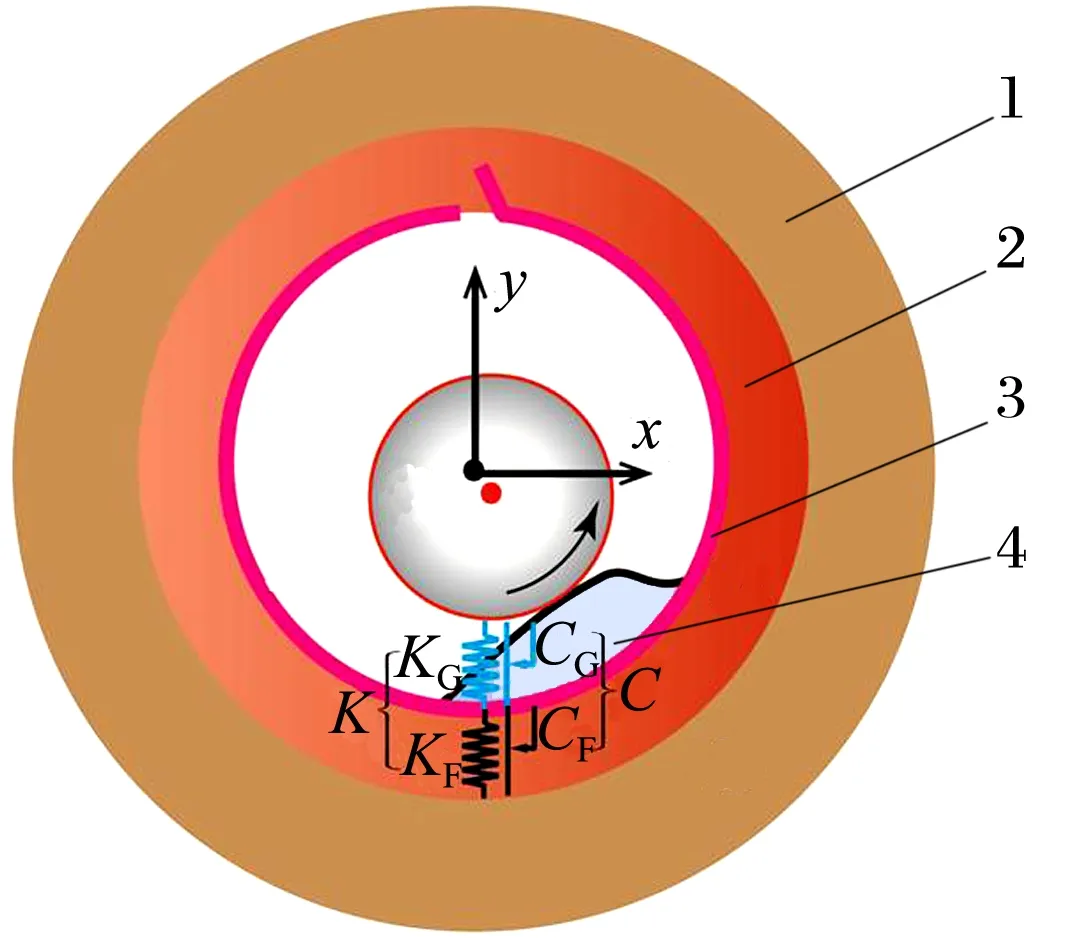

箔片氣體軸承由氣膜和箔結構共同支承軸頸,如圖5a所示。軸承的支承剛度K(軸承的支承阻尼C)由氣膜剛度KG(氣膜阻尼CG)和箔片結構剛度KF(箔片結構阻尼CF)串聯組成。由于氣膜與箔片結構之間復雜的相互作用,高轉速下箔片氣體軸承的性能很難預測,且難以測量。同時,氣膜自身存在的動態交叉剛度(圖5b)可能導致箔片氣體軸承-轉子系統在高轉速下的次同步振動。

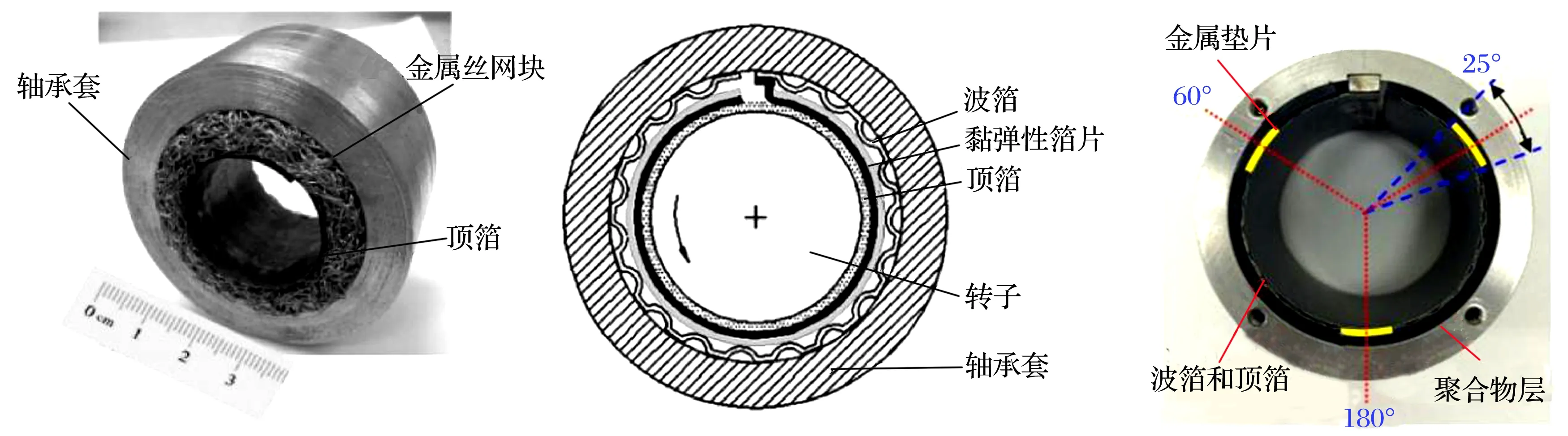

針對小阻尼和非線性剛度的箔片結構串聯連續的支承氣膜對箔片氣體軸承-轉子系統帶來的劇烈的次同步振動所引發的支承轉子穩定性問題,很多學者從箔片結構和支承氣膜兩方面入手提出了相應的解決方案。部分學者從提高箔片結構阻尼提出具有高阻尼特性的箔片氣體軸承結構。文獻[66-68]將金屬絲編織成網狀后通過模具沖壓得到環形金屬絲網塊,并將其放置在頂箔外側與軸承套內側之間,裝配后獲得一種金屬絲網塊-箔片氣體軸承,如圖6a所示,靜態推拉試驗和動態激振試驗結果表明,與傳統箔片氣體軸承相比,提出的金屬絲網塊-箔片氣體軸承能顯著提高軸承的結構阻尼和動態阻尼系數,且制造成本較低; 然而, 因為沖壓模具的制造精度和金屬絲的回彈效應,軸承的精度難以控制, 實際的裝配間隙很難調節, 從而在一定程度上限制了該結構箔片氣體軸承的實際應用。文獻[69]將黏彈性箔片添加在頂箔的外側與波箔的內側之間,裝配后獲得一種黏彈性箔片氣體軸承,如圖6b所示,針對該軸承進行了動態激振試驗,測量軸承的結構剛度和阻尼特性,進行轉動試驗研究該軸承對支承的柔性轉子動力學響應的影響;與傳統箔片氣體軸承對比,黏彈性箔片軸承在具有較大結構阻尼的同時能有效減弱柔性轉子通過其柔性臨界轉速時的同步響應振幅并有效抑制柔性轉子在超臨界轉速運行時的次同步響應振動。文獻[70-71]將聚合物層添加在波箔外側和軸承套內側之間,裝配后獲得一種聚合物-箔片氣體軸承,如圖6c所示,針對該軸承進行靜態推拉試驗、動態激振試驗和轉動試驗,結果發現:與傳統箔片氣體軸承相比,聚合物-箔片氣體軸承在靜態推拉試驗中呈現更大面積的載荷-位移的滯回曲線,即具有較好的靜態結構阻尼,在動態激振試驗中表現出更大的結構損失因子,同時在多組降速試驗數據中表現出較小的次同步振動幅值。文獻[72-73]使用水平橫置彈簧代替波箔結構并耦合頂箔結構和軸承套裝配得到一種新型嵌套壓縮彈簧-箔片氣體軸承,如圖6d所示,理論和試驗結果表明該結構軸承的剛度阻尼特性受彈簧數量和相鄰彈簧之間接觸作用的影響,與傳統箔片氣體軸承相比,該軸承具有較大的動態結構損失因子和優越的動態阻尼系數。文獻[74-75]將金屬絲網塊嵌套進波箔結構中,耦合頂箔結構和軸承套裝配得到一種新型波箔-金屬絲網塊的箔片氣體軸承,如圖6e所示,從力學機理推導軸承的理論模型,同時結合靜態推拉試驗、動態激振試驗及轉動試驗對軸承性能進行詳細闡述,理論和試驗結果表明,該結構軸承比傳統箔片氣體軸承具有更大的阻尼和穩定性更優,比金屬絲網塊-箔片氣體軸承具有較優的支承剛度、裝配精度和更廣泛的應用前景。

(a)箔片氣體軸承結構示意圖 (b)軸承的動態交叉剛度示意圖

(a)金屬絲網塊-箔片氣體軸承[66]2 (b)黏彈性箔片氣體軸承[69]680 (c)聚合物-箔片氣體軸承[71]3

有學者從改變支承氣膜形狀打斷支承氣膜的連續性入手,通過削弱支承氣膜的交叉剛度提高軸承的穩定性,進而提出具有多瓣結構的箔片氣體軸承結構。文獻[76]研究了三瓣式的箔片氣體軸承,如圖7a所示,該軸承的波箔在周向上均勻劃分為3段并通過焊接方式將固定端固定,每瓣波箔的大小沿固定端向自由端方向逐漸增大,進而實現氣膜厚度由自由端向固定端方向逐漸增大,其波箔剛度沿自由端向固定端方向逐漸減小;這種周向的氣膜厚度分布和波箔剛度改變能有效增大每一瓣箔片上的氣體動壓效應和氣膜壓力,有效打斷支承氣膜的連續性,進而提升支承轉子的穩定性;通過透平驅動三瓣式箔片氣體軸承支承的轉子進行多組不同不平衡質量的轉子轉動試驗,結果表明三瓣式箔片氣體軸承的穩定性優于傳統箔片氣體軸承,能實現在軸承直徑34.9 mm,最大轉速120 000 r/min的工況下運轉。文獻[77]提出一種具有預載軸承套的三瓣式箔片氣體軸承,如圖7b所示,通過理論計算分析具有整周式頂箔、均勻剛度波箔和圓形軸承套,整周式頂箔、軸向變化剛度波箔和圓形軸承套,三瓣式頂箔、均勻剛度波箔和預載軸承套以及三瓣式頂箔、周向變化剛度波箔和預載軸承套等4種箔片氣體軸承的動態性能和穩定性;計算結果表明軸向變化的波箔剛度對軸承承載能力的影響不大,三瓣式箔片結構的軸承穩定性明顯優于整周式,但承載能力明顯弱于整周式。文獻[78]提出將金屬墊片添加在波箔外側與軸承套內側之間,焊接頂箔固定端后獲得金屬墊片式箔片氣體軸承,如圖7c所示,金屬墊片與軸承軸向厚度一致且具有一定的周向角度;提出的軸承結構中使用了3片周向角度選取為26°的金屬墊片,墊片的周向裝配角度分別為0°,120°和240°;通過電動機驅動箔片氣體軸承支承的轉子進行轉動試驗,試驗結果表明,添加金屬墊片后,箔片氣體軸承-轉子系統臨界轉速提高,次同步振動出現的起始轉速提高且次同步振動的幅值降低,轉子自由降速時間降低,金屬墊片式箔片氣體軸承能有效提升系統穩定性,在低轉速區間轉子與軸承之間的摩擦損耗加劇。文獻[79]對添加了金屬墊片的箔片氣體軸承(圖7d)進行了動態試驗研究,在軸承結構中使用3片與軸承軸向厚度一致且寬度為10 mm的金屬墊片,墊片的周向裝配角度分別為75°,195°和315°,通過激振器沿y方向(y方向正向周向角度為315°)施加具有一定頻率的動態激振力,軸承同時受到x方向(x方向正向周向角度為225°)施加的靜態預載,試驗結果表明激振頻率對軸承的動態剛度影響不大,靜態預載的增大和動態位移的減小能產生更大的軸承動態阻尼和動態剛度,如圖7d所示,沿y軸負方向的動態剛度隨頻率的增大緩慢增大,沿y軸正方向的動態剛度不隨頻率的增大而改變,金屬墊片能產生更大的能量耗散。

(a)三瓣式箔片氣體軸承[76]150

4 主動箔片氣體軸承的研究

傳統“被動式”的解決方案在一定程度上能抑制箔片氣體軸承的次同步振動,然而作為一種“純被動式軸承”,僅僅基于結構優化所獲得的性能上的提升是極其有限的,且其在軸承性能上的“單一性”和“結構依賴性”決定了傳統氣體動壓軸承無法滿足設備在各種工況下對剛度和阻尼的要求,無法完美匹配動態響應復雜的軸承-轉子系統。為了解決上述難題,有學者在箔片氣體軸承的主動化上進行了探索。

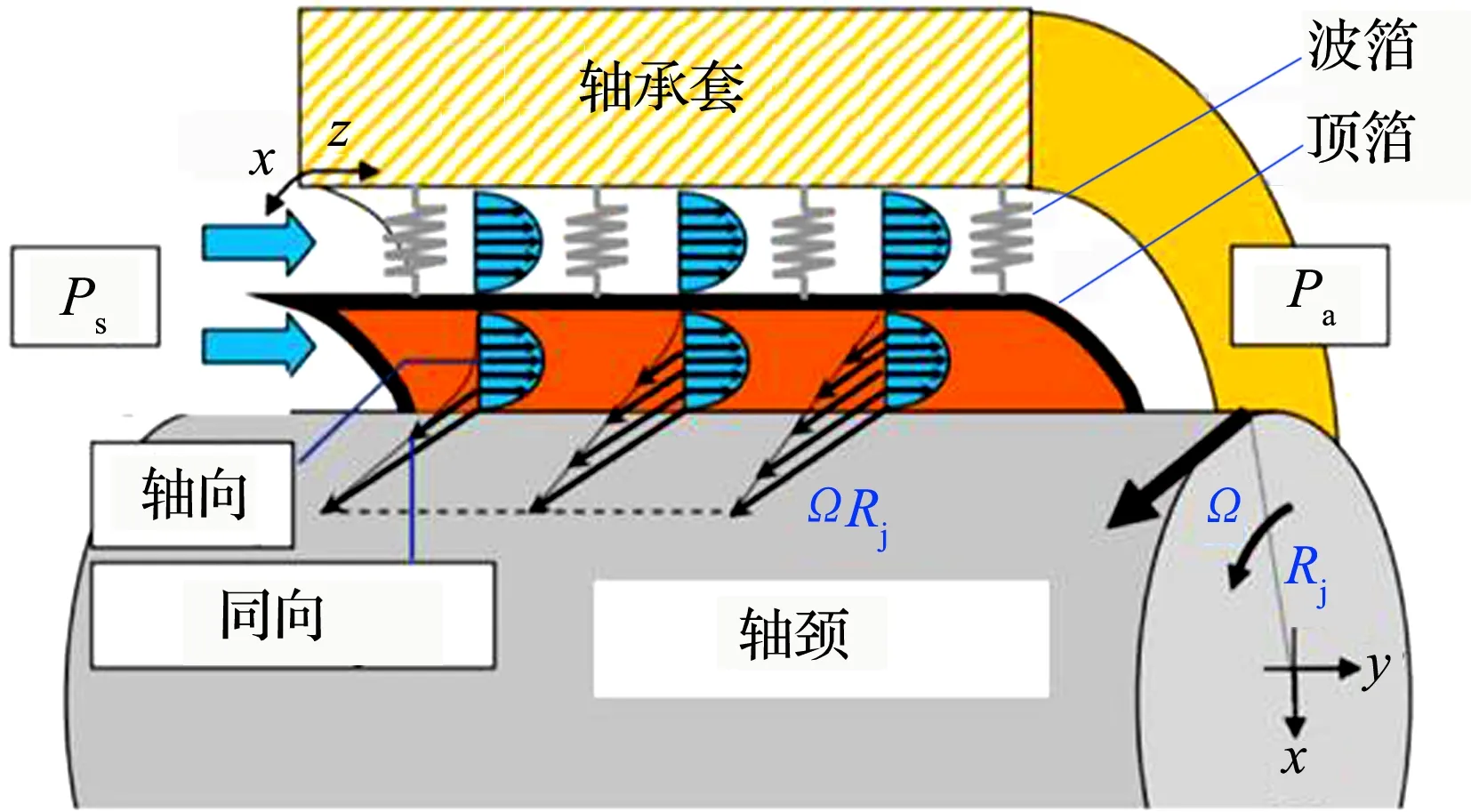

部分學者通過對箔片氣體軸承主動施加外部供氣,從改變支承氣膜的潤滑特性入手主動改變軸承的性能。文獻[80-81]提出側端供氣的箔片氣體軸承結構,如圖8a所示,該軸承結構能通過主動控制側端供氣壓力Ps實現氣體動壓軸承靜、動態性能的主動控制,通過建立軸承潤滑模型對軸承靜、動態性能進行理論預測,通過搭建轉動試驗臺與外部供氣閥提供側端供氣進行轉動試驗,測量軸承-轉子系統的轉子動力學響應;研究結果表明,增大側端供氣壓力會減小支承氣膜的厚度,增大頂箔變形、氣膜壓力峰值和軸頸偏心;減小軸頸姿態角和軸頸運轉的摩擦阻力矩;增大側端供氣壓力會增大軸承的動態直接阻尼系數從而顯著增大軸承對軸頸振動的抑制作用;隨著側端供氣壓力的增大,試驗測量的次同步振動振幅增大,次同步振動的頻率略微增大。

有學者通過在箔片氣體軸承的外部添加可以主動控制的磁懸浮軸承組成磁氣混合軸承,如圖8b所示,通過主動控制磁懸浮軸承實現磁氣混合軸承性能的主動改變,箔片氣體軸承在該混合軸承中被視為備用軸承:文獻[82]預測了箔片氣體軸承的性能,并對混合軸承的靜、動態性能進行了預測;文獻[83]通過搭建的磁氣混合軸承轉動試驗臺進行試驗研究,結果表明,與傳統磁軸承相比,磁氣混合軸承能顯著提升軸承的承載能力,且在磁軸承失效時轉子能無碰撞降速;文獻[84-87]推導磁氣混合軸承的力學模型,預測轉子的軸心軌跡,搭建磁氣混合軸承支承的轉動試驗臺,通過PID控制算法主動控制磁軸承線圈的電流實現對剛性轉子振動的主動抑制;文獻[88-89]將磁氣混合軸承應用于支承無油渦輪鼓風機系統,對鼓風機進行升降速試驗的同時控制磁氣混合軸承實現對鼓風機振動的主動抑制;文獻[90]對混合軸承的穩態特性進行分析并針對混合軸承提出一種雙回路的控制算法,參照穩態參考位置,使用PID控制算法對磁軸承進行瞬態控制,使用穩態控制算法找尋新的穩態參考位置;文獻[91]使用磁氣混合軸承支承柔性轉子搭建柔性轉動試驗臺,使用比例和微分的控制算法主動控制磁軸承線圈的電流,實現對柔性轉子振動的主動抑制;文獻[92]計算了磁氣混合軸承在不同的負載比分配下的軸承動態剛度系數和動態阻尼系數;文獻[93]針對磁氣混合軸承提出非線性自適應控制算法,預測結果表明非線性自適應控制算法具有比PID控制算法更好的抗干擾能力;文獻[94]對磁氣混合軸承的穩態控制開展研究工作,提出一種以電磁軸承實際承載力與預分配承載力差值最小為控制目標,以等邊三角形為基本單元對磁氣混合軸承工作區域進行劃分的軸承穩態工作位置搜索算法;文獻[95]分析了磁氣混合軸承的布置形式、載荷分配和支承特性。

另有學者通過在箔片氣體軸承中添加壓電陶瓷和記憶合金等新型致動材料,結合結構設計提出了主動箔片氣體軸承。文獻[96-99]基于壓電陶瓷的逆壓電效應,結合柔性鉸鏈放大壓電陶瓷的變形,提出徑向預載主動可控的壓電致動-主動箔片氣體軸承,如圖8c所示,該結構軸承可以實現軸承徑向預載的實時控制,進而改善支承轉子振動情況,提高其穩定性。文獻[100]基于鎳基記憶合金材料的熱效應,設計了嵌套壓縮彈簧結構代替波箔,通過對金屬板通電加熱彈簧,并匹配了高壓空氣冷卻系統,提出剛度阻尼實時可調的記憶合金-主動箔片氣體軸承,如圖8d所示;分析了不同溫度下的軸承剛度和阻尼,結合試驗驗證了該主動軸承的有效性。

(a)側端供氣的箔片氣體軸承[81]1 (b)磁氣混合軸承[92]272

5 結束語

本文回顧了箔片氣體軸承的起源、發展、應用和研究成果,總結了預測箔片氣體軸承靜、動態性能的力學模型的相關研究,介紹了用于高轉速工況下提高轉子穩定性的特定軸承結構設計,并討論了將主動結構引入箔片氣體軸承的研究。主要的結論和今后的研究方向為:

1)綜合考慮箔片氣體軸承箔片結構的幾何參數、材料特性、箔片結構的相互作用和箔片內、外部的動態摩擦力作用,從不同角度完善軸承的性能預測模型,能行之有效地指導箔片氣體軸承的設計過程。后續可以綜合考慮上述影響因素,基于有限元方法推導考慮全面因素的性能預測模型。

2)針對小阻尼和非線性剛度的箔片結構串聯連續的支承氣膜對箔片氣體軸承-轉子系統帶來的劇烈次同步振動所引發的支承轉子穩定性問題,從增大箔片結構阻尼和打斷支承氣膜連續性兩方面入手,提出了多種改進的軸承結構,在很大程度上提高了軸承支承轉子的穩定性。后續可以推導相應的預測模型,量化表征阻尼和預載對軸承支承轉子穩定性的影響。

3)通過主動供氣、外界磁場、壓電陶瓷和記憶合金等主動致動方式,匹配合理的結構設計,提出了多種主動箔片氣體軸承結構,實現軸承性能的實時可控,為解決傳統箔片氣體軸承性能上的“單一性”和“結構依賴性”等問題提供了新的研究思路。后續可以利用新材料、新結構以及智能控制算法設計可以智能感知的軸承結構,實現關鍵支承部件的“智能化”。