核電站空調通風隔離閥傳動系統的運動可靠性分析

侯曉勇

(上海核工程研究設計院有限公司,上海 200030)

1 通風隔離閥傳動系統運動可靠性分析原理

通風隔離閥的傳動系統包括2 部分,即傳動機構與閥板開關機構。本研究通過探究閥板在關閉和自鎖的表現,分析并驗證傳動系統的運動可靠性。結合通風隔離閥的動作特點,在閉合時傳動桿件的位置決定了傳動機構的閉鎖角度。因此,傳動系統的傳遞動作是否精確,即可代表閥板閉合時密封性能的優劣。這樣一來,就可以將運動可靠性的定性分析,轉化為閥板關閉可靠度、自鎖可靠度的定量分析,使得分析結果更加直觀和精確。

在機械構件的可靠度分析中,“應力- 強度”干涉模型被廣泛使用[1]。本研究構建了基于傳動系統閥板運動可靠度的“實際輸出誤差- 允許極限誤差”干涉模型,見圖1。

結合圖1 可知,在發生干涉(圖1 陰影部分)的區域內,閥板允許極限誤差在某個時期內是小于運動輸出誤差的,說明閥板關閉和傳動機構自鎖有一定幾率失效。在計算閥板關閉和自鎖可靠度時,可以分別計算閥板關閉角度、自鎖角度的運動誤差(Δy),然后與允許極限誤差(δ)進行對比,如果存在“δ-Δy>0”,則說明閥板關閉和自鎖可靠。在明確了傳動系統閥板可靠性計算模型后,利用蒙特卡洛原理,使用Adams動態仿真方法求得閥板關閉和自鎖角度的輸出誤差分布,其實現方法見圖2。

圖2 通風隔離閥閥板關閉和自鎖可靠性分析技術路線

在了解閥板關閉和自鎖角度輸出誤差分布情況時,需要求解傳動系統運動桿件的位移。常用的方法是從運動桿件上選出若干個特征點(如端點、中心點等),建立相應的矢量方程,在滿足協調關系的前提下求解非線性方程組。但是考慮到四級平行傳動機構在往復運動中,其受力形態也會不斷變化,使得矢量方程的求解難度增加[2]。因此,在實際開展可靠度計算時,引入了Adams 仿真分析工具,不需要求解傳動機構的數學模型,即可獲取其運動可靠度,從而降低了實驗難度。

2 閥板關閉可靠度和自鎖可靠度的仿真分析

2.1 創建傳動機構仿真模型

本研究使用Adams 軟件建立傳動機構的仿真模型。相比于CAD 軟件,基于Adams 軟件建立的傳動機構參數化模型,可支持用戶自定義子程序改變設計變量的值,通過獲取傳動機構在不同運動狀態下的參數,開展閥板關閉與自鎖的可靠性計算,使得仿真結果的精確性進一步提升。另外,Adams 軟件還提供了豐富的建模工具,可以使模型與傳動系統實物在結構上保持高度的一致性,也在一定程度上減小了可靠度的計算誤差。結合傳動機構的運動特點,對閥板轉動角度、自鎖角度影響較為明顯的構件有驅動臂(L1/L2)、四級曲柄(C)及其連桿(LC),以及同步連桿(LE)的尺寸誤差,以及鉸鏈副配合間隙(B1~B2、D1~D2、E3~E4)的間隙誤差。除此之外,還有傳動桿件上銷孔半徑偏差、銷軸尺寸偏差等,但是對傳動機構的影響較小,本研究不做考慮。其中,參數化模型的主要設計變量見表1。

表1 參數化模型的設計變量

除了對傳動系統中各個構件進行建模外,要想使傳動系統能夠執行各種動作,還必須在各個構件之間建立約束關系,即運動副。Adams 軟件中提供了4 種常用的運動副,分別是轉動副、圓柱副、移動副和齒輪副。使用運動副將構件連接起來,即可得到功能完整的傳動機構模型[3]。

2.2 Adams 自定義程序的編寫與鏈接

在得到Adams 參數化模型后,編寫自動仿真程序,并通過改變參數化模型初始尺寸誤差數據的方式,求得閥板關閉角度、自鎖角度實際輸出誤差。自定義函數程序見圖3。

圖3 基于C 語言編寫Adams 自定義函數程序流程

該程序的實現原理為:首先由Adams 系統自動生成一串均勻分布的隨機數列。同時設定一個限定條件“Seed<0”。用“Seed=Seed+M”消除冗余數據,對保留下來的滿足條件的數據,使用中心極限定理在[0,1]區間內進行正態分布處理。從所得數據中隨機抽選n 個數(這里以n=12 為例),并使用下式計算標準正態分布值(x):

完成仿真程序的編寫后,將程序以.stl 格式保存,但是該文件無法直接導入到Adams 函數庫中,需要對其進行編譯后重新鏈接,才能在Adams 軟件中運行。在命令行中輸入如下指令:

敲擊回車鍵后,在當前頁面會彈出新的對話框,在對話框中輸入“personalfunction.dll”后,點擊確定,此時動態鏈接庫文件啟動運行。幾秒后,自定義函數加載完成,即可將該函數成功鏈接到Adams 函數庫中。

2.3 傳動系統可靠性動態仿真程序的設計

為了準確計算出傳動機構模型在不同尺寸、不同運動副間隙下的輸出誤差,還需要在Adams 軟件中編寫自動仿真程序,見圖4。

圖4 Adams 自動仿真程序流程

根據傳動系統控制變量的不同和運動可靠性分析的需要,本研究在編寫自動可靠性仿真程序時,使用到的程序有以下幾種:

(1) 控制循環仿真次數的程序。這里以仿真次數為200 次為例,程序為:

(2) 自定義桿長、銷孔半徑程序。通常來說,傳動桿件的尺寸誤差服從正態分布。因此,基于正態分布抽樣公式,可以求得構件銷孔半徑(r),其公式為:

式中:μ 表示同一批桿件中銷孔半徑的平均值。這里以驅動臂為例,自定義臂長的程序為:

除了上述主要語句外,還有仿真執行語句、測量結果存儲語句等。將這些語句以“for 循環體”的形式加入到主程序中,即可實現對閥板關閉和自鎖可靠性的仿真驗證。

2.4 閥板關閉與自鎖角度輸出誤差分布情況的確定方法

基于Adams 系統完成仿真后,對于仿真結果數據的處理方法主要有2 種,其一是將數據導入Visual 軟件中,并調用該軟件中的API 函數,讀取指定文件后進行數據處理;其二是將數據導入Matlab 軟件中,調用該軟件中的dir()函數,該函數可以自動查找指定文件格式的所有文件,并將符合要求的文件進行匯總,從中提取仿真結果數據并進行處理。在實際應用中,兩種方法各有利弊:

第1 種方法需要處理的文件數量較少,能夠更加快速地確定仿真數據,提高了數據處理效率。但是當仿真結果文件的數量較多并且超出了矩陣存儲上限后,即便是讀取到新的數據,也不會在矩陣中顯示。這就導致一部分仿真數據無法查找,使得Adams 系統輸出仿真結果存在較大誤差[4]。第2 種方法的優點在于提供了仿真結果數據的行數、列數等信息,這就為數據的查找和提取帶來了方便。但是使用Adams 系統仿真求解復雜模型時,也容易出現仿真步長超出參數調整步長,導致仿真積分求解器不能正常完成積分求解的情況。

本研究在綜合對比2 種方法的基礎上,選擇了Matlab 軟件處理仿真文件結果數據,并針對其不足采取了以下改進措施:首先定義目標文件,并將符合該定義的所有文件進行標記。定義一個專門用于存儲仿真結果的矩陣,執行一個while~feof()語句,跳轉至矩陣的最后一行。當第1 個矩陣中存儲的仿真結果數據達到容量上限后,執行程序“n=n+1”建立一個新的存儲矩陣,并自動跳轉至新矩陣繼續存儲數據。理論上來說,在Matlab 軟件中可以新建無數個矩陣[5]。這樣就避免了仿真步長超出參數調整步長的情況。最后在Matlab 中檢驗閥板關閉和自鎖角度實際輸出誤差分布情況,并計算其可靠度。

3 閥板關閉可靠度和自鎖可靠度的仿真結果

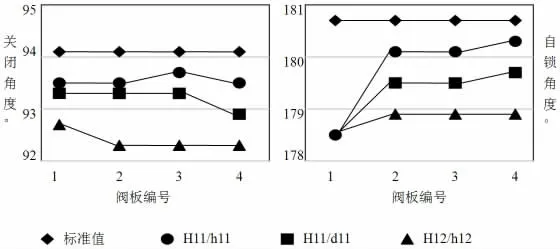

基于Adams 系統自動仿真并對傳動系統實際輸出誤差分布情況進行可靠度計算后,可以分別求出傳動系統不同組成結構的最低精度標準。這里挑選通風隔離閥傳動系統上的4 塊閥板,進行了閥板關閉角度和自鎖角度下不同桿長尺寸誤差范圍,仿真結果見圖5。

圖5 不同桿件尺寸閥板關閉角度和自鎖角度數值對比折線圖

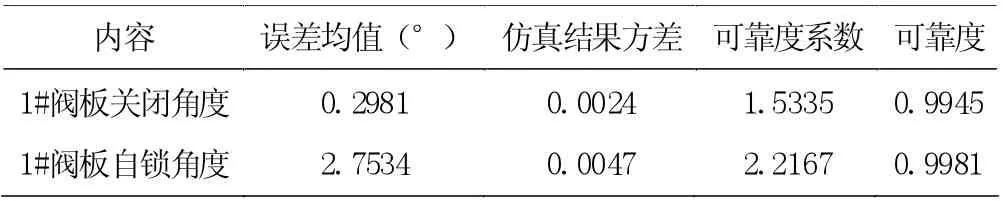

結合上圖可知,鉸鏈副軸孔間隙配合類型H11/h11時,其關閉角度和自鎖角度已經接近允許的上限。其中,3#閥板軸孔配合為H11/h11 時,關閉角度達到了93.6°,接近允許上限94°;同樣的,4#閥板軸孔配合為H11/h11 時,自鎖角度達到了180.4°,也十分接近允許上限181°。因此,為保證傳動系統閥板的運動可靠性,要求鉸鏈副軸孔間隙最高為11 級,此級別對應的軸孔半徑為4.935 mm 和5.045 mm,即傳動桿件的軸孔半徑應控制4.935~5.045 mm 之間,桿長誤差變化范圍不得超過±0.05 mm。將該參數輸入到模型中求解傳動系統的可靠度,這里以1#閥板為例,所得結果見表2。

表2 不同閥板的可靠度計算結果

由表2 可知,在只考慮桿長變化的前提下,該傳動系統運動可靠度>0.99,說明通風隔離閥運動性能良好。

4 結論

傳動系統作為通風隔離閥的重要組成,其運行可靠性將直接決定通風隔離閥的密封功能、降溫功能是否正常發揮,進而對核電站的安全運行也產生了一定影響。本研究提出的一種基于Adams 系統的傳動模型構建與運動可靠性仿真系統,能夠對傳動模型閥板關閉和自鎖狀態下的運動可靠性展開精確計算。仿真實驗表明,閥板可靠度均在0.99 以上,較好地滿足了傳動系統的運行需要。