輻條式非充氣輪胎振動模態研究

鄧耀驥,劉 濤,朱明鑫,王志越,顧天樂,仇李揚

(1.揚州大學 機械工程學院, 江蘇 揚州 225127;2.四川輕化工大學 機械工程學院, 四川 自貢 643002)

0 引言

輪胎在支撐整個車身的同時,還響應駕駛者對汽車行駛的動態命令,以此緩解路面不平對行駛汽車的沖擊和各種復雜激勵,提高汽車行駛的舒適性。傳統輪胎,無論是斜交輪胎還是子午線輪胎皆存在易刺穿、爆損、爆胎、耐久性差以及不能滿足特殊極端環境的使用等缺點[1]。

為了解決傳統充氣輪胎上述缺點,并進一步提高輪胎的行駛性能,近年來非充氣輪胎的研發逐漸走向正軌,成為輪胎行業的重要研究方向[2-5]。非充氣輪胎在輪胎材料的使用和結構的設計上與傳統輪胎存在較大差異。非充氣輪胎通常是由高分子材料制成的輻板或者網面,使它有著傳統輪胎不具備的安全、可靠以及節能等優點。

非充氣輪胎在國外的研發起步較早,產品迭代多,且外企及研發機構成果豐碩。目前,我國多家輪胎企業及研究團隊也都在進行非充氣輪胎的研發與設計,但是由于非充氣輪胎起步晚,資金與技術有限,我國非充氣輪胎基本上仍處于初期研發與設計階段[6-10]。

輪胎是造成車廂內噪音和振動的主要因素。道路上的任何不平都會導致輪胎結構振動,進而導致車輛部件振動并產生噪音。因此,如何控制輪胎振動引起的共振及噪聲問題是汽車行業的重點[11-13]。

本文首先介紹了非充氣輪胎的設計準則以及振動模態理論,此后采用Abaqus軟件對輻條式非充氣輪胎進行有限元建模,對輪輻以及胎圈賦予聚氨酯和橡膠材料,在此基礎上對輻條式非充氣輪胎的固有頻率及振型進行分析,研究支撐體輻板結構的個數以及支撐體輻板的厚度對非充氣輪胎固有頻率的影響;最后在相同變量的條件下對固定模態與自由模態的固定頻率進行比較分析。

1 非充氣輪胎設計準則與振動模態

1.1 輻條結構非充氣輪胎的設計準則

非充氣輪胎與充氣輪胎的區別主要在于輪胎材料的選用和支撐體的結構設計兩個方面。材料的選擇上,非充氣輪胎輪輻材料與充氣輪胎輪幅材料有很大的不同。在非充氣輪胎的使用中,輪輻的作用是吸收大部分輪胎受到的沖擊載荷,是輪胎的主要受力部件,決定了非充氣輪胎的性能。結構設計上,非充氣輪胎一般由柔性的輪輻和超彈性的胎面兩部分組成,其結構更加簡單,性能更加優良。

本文研究對象為輻條型非充氣輪胎,其主體為剛性輪轂、柔性輪輻和超彈性橡膠胎面。整個非充氣輪胎是靠輪轂進行支撐,剛性輪轂可以避免非充氣輪胎在使用中受到載荷沖擊的影響而造成不穩定;柔性輪輻使用具有超彈性的橡膠材料,可以吸收來自路面的沖擊載荷,以提升車輛的舒適性;橡膠胎面可以保證輪胎與地面良好的接觸,也可以保證胎面具有良好的耐磨性,延長輪胎的使用壽命。

1.2 振動模態理論

模態分析法在工程領域的研究中是一種常用的方法,通常用于研究部件的結構動力特性。模態是指機械構件在運轉中的固有振動特性,其每一階模態中都有相對應的固有頻率、阻尼比和模態振型。對這些每一階模態相對應的固有頻率、阻尼比和模態振型進行分析的過程就稱之為模態分析。對模態進行計算,按計算方法的不同可以將模態分析分為計算模態分析和試驗模態分析兩種分析方法[14-15]。

四川省坡耕地水土流失綜合治理試點工程建設實踐探索………………………………… 周 斌,江小華,孔祥東等(20.49)

模態特性有限元求解法首先將結構離散化,接著建立單元矩陣,從而得到結構整體的運動微分方程[14]:

(1)

由有限元計算的方法取得模態就是獲取上述微分方程的特征值,其每一階次對應一個模態,每個階次都有自己特定的頻率、阻尼、模態參數。本文將對非充氣輪胎的前10階模態進行分析,得出其每一階的頻率以及振型,然后研究在單一變量下固有頻率的變化情況。

2 非充氣輪胎有限元建模

有限元分析法就是把需要求解的區域分解為許多小區域,這些小的區域在節點處相互連接。本文通過網格劃分將輻條式非充氣輪胎模型分解為許多的單元,輪胎在受到外加載荷時,其作用會分散到這些單元上,整體上分析這些單元受到的作用,以此得到仿真結果。這是真實系統理想化的數學抽象,可以將復雜的幾何形狀、復雜的材料特性和復雜的邊界條件問題簡單化。

2.1 非充氣輪胎三維幾何模型

為方便非充氣輪胎基于有限元軟件建立三維模型以及劃分網格,采用單元構型法簡化其過程。本文建立輻板式非充氣輪胎三維幾何模型,該模型主要由3大部分組成,包括胎面、支撐體輻板以及剛性輪轂,如圖1所示。支撐體輻板厚度初始設置為3 mm,支撐體輻板的個數設置為36個。

圖1 非充氣輪胎幾何模型示意圖

2.2 材料屬性設置

材料屬性的定義是非充氣輪胎有限元建模的重要組成部分,直接影響仿真結果的準確性。非充氣輪胎的材料主要由橡膠和金屬材料組成,其中橡膠材料屬性通過單軸拉伸試驗方法獲得,金屬材料屬性通過查閱相關文獻或由供貨商提供。輪輻和胎圈采用橡膠材料。

Mooney-Rivlin模型由于能夠較為準確地描述小、中變形的橡膠材料力學行為,而被廣泛認可,其多項式形式的應變勢能定義為:

(2)

式中:Ci, j為Rivlin系數;I1和I2為第一、第二應變不變量。

表1 所用模型材料的具體參數

2.3 網格單元類型的選擇及劃分

由于非充氣輪胎模型采用整體建模方式,所以將模型劃分為輪轂、輻板和胎圈3個規則部分,如圖2所示。采用六面體網格對各區域進行劃分,劃分網格后的輻條式非充氣輪胎模型如圖3所示。

圖2 非充氣輪胎模型結構示意圖

圖3 輻條式非充氣輪胎的網格劃分示意圖

2.4 邊界條件及載荷設置

有限元分析中,胎面與路面的接觸采用罰函數法描述。由于本文的非充氣輪胎模型是整體建模的,塊是通過草圖劃分出來的,所以不用考慮胎面區域與支撐體的接觸問題以及支撐體與輪轂的接觸問題。

根據作用力與反作用力大小相等、方向相反的原理,在模態分析時,一種方案為將輪轂固定進行固定模態分析,實施完全固定,限制6個自由度。另外一種方案為自由模態,即不對輪轂部分進行任何固定。

3 輻板式非充氣輪胎振動特性分析

在輪胎的有限元分析中,通常進行實模態分析,計算中不考慮阻尼,計算結果提供了無阻尼的固有頻率和振型。從非充氣輪胎的模態分析中可以得到模態參數,該參數可以預測輪胎與路面或其他系統之間的相互作用,從而有效地防止輪胎產生共振和噪聲,提升輪胎的使用性能。此外,利用模態分析所提供的各階模態參數,聯合結構響應求得外激勵,從而實現載荷識別。

3.1 頻率特征值與振型的表示

在工程領域中,獲取解特征值的方法有直接求解法和向量迭代求解法。直接求解法適用于求解系統自由度較少的特征值和特征向量。向量迭代求解法包含有子空間迭代法、蘭索斯迭代法等。采用向量迭代方法可以處理較大系統以求得該系統的少數特征值問題,運算時間則是根據該系統的自由度的數量和提取特征值數量而決定。

Abaqus軟件中Lanczos求解器是軟件默認的求解器。與其他求解器相比,Lanczos特征值求解器不僅可以確定求解的數目,而且可以確定最小的頻率和最大的頻段。在求解數量較低的模態階數時,Lanczos求解器的計算精度較高,所以在求解器的選擇上采用Lanczos求解器。考慮到高頻振動對整車影響不大,提取并分析了輻條式非充氣輪胎的前10階振動模式,如表2所示。

表2 輻板式非充氣輪胎的前10階頻率 Hz

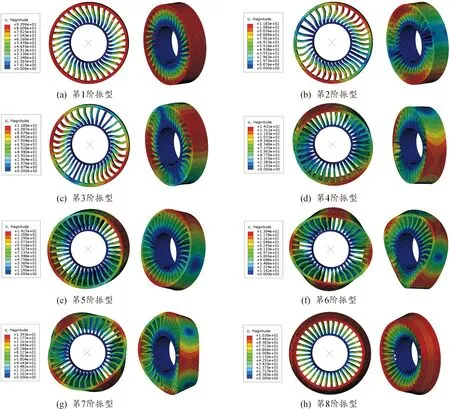

輻條式非充氣輪胎固定模態的前8階振型如圖4所示。

圖4 輻條式非充氣輪胎固定模態的前8階振型

由表2與圖4可以看出,非充氣輪胎的固有頻率隨著階數的增加而增加,從第1階的13.946 Hz增加到第10階的87.459 Hz;同時非充氣輪胎的變形越來越復雜,變形的部位主要是胎面與支撐體輻板,振動形式包括周向振型、徑向振型和橫向振型3類。

3.2 輻板式非充氣輪胎固定頻率影響因素分析

由于非充氣輪胎的設計參數過多,如非充氣輪胎的支撐體輻板單元的個數、支撐體輻板各單元的厚度、胎面厚度、帶束層結構設計參數等都將可能會對非充氣輪胎的固有頻率產生影響,導致在研究時產生交叉復雜性。

支撐輻板作為非充氣輪胎的主要支撐部件,其設計參數的選定對于整個輻板式非充氣輪胎的性能具有重要意義。借此,采用單一變量的方法主要考慮關鍵參數,如輻板的數量以及輻板的厚度對非充氣輪胎的固有頻率產生的影響。

3.2.1支撐體輻板數量對固有頻率的影響

將輻板式非充氣輪胎的柔性支撐體輻板數量分別設置為12、24、36個,并建立對應的模型,提取了輻板式非充氣輪胎前6階的固有頻率進行比較分析,如圖5所示。

圖5 不同支撐體輻板數量的非充氣輪胎固有頻率

從圖5可以看出,不同支撐體輻板數量非充氣輪胎的1階固有頻率的起始點都在10 Hz左右;隨著階次的增加,前2階固有頻率呈線性遞增關系;由第3階作為轉折點,曲線緩慢遞增,支撐輻板數量為36的非充氣輪胎相比其他2種類型的頻率數值變化規律較為明顯;不同個數的支撐體輻板的每一階固有頻率隨個數的增加而增加。這是因為隨著輻板數量的增加,輻板式非充氣輪胎的質量和剛度增加,導致固有頻率增加。

輻板式非充氣輪胎的支撐輻板數量的增加減小了輪胎在滾動過程中的滾動阻力以及自身的磨損,但同時過多的支撐輻板會將崎嶇路面不平度以及路面坡度引起的外部激勵導致車輛的操控性能和行駛平順性降低,因此在設計個數時需要合理選擇。

3.2.2支撐體輻板厚度對固有頻率的影響

設置了3種不同的輻板厚度,分別為3、4、5 mm,輻板個數選取24個,進行仿真分析。不同輻板厚度的非充氣輪胎前6階固有頻率如圖6所示。

圖6 不同輻板厚度的非充氣輪胎固有頻率

由圖6可以看出:不同輻板厚度的非充氣輪胎第1階模態的固有頻率都接近20 Hz,總體上都呈現出上升的趨勢,且第1階到第2階變化最大,此后趨于平緩。支撐輻板個數為24,厚度為5 mm的輻板式非充氣輪胎相比其他2種類型的頻率數值變化規律較為明顯,固有頻率數值較高。這是因為隨著輻板厚度的增加,輻板式非充氣輪胎的剛度和質量增加,導致固有頻率的增加。

3.3 固定模態與自由模態的頻率對比

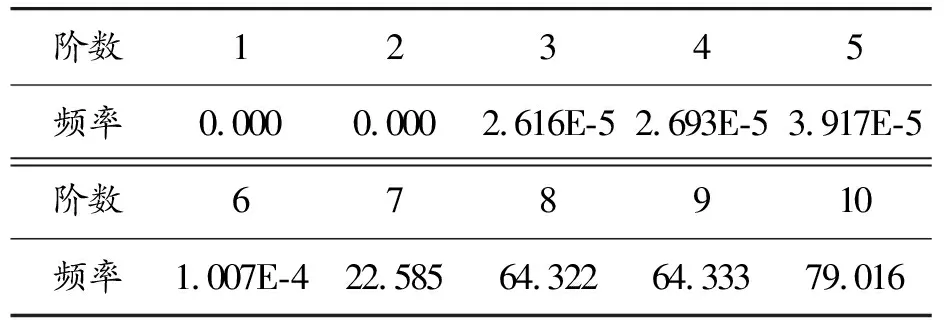

所謂自由模態分析,指對未有任何邊界被限制的部件進行模態分析,此時部件在位移上沒有受到任何約束。在自由模態分析時可能會得到固有頻率為0的模態,這種模態稱為剛體模態。一般情況下,自由模態在求解特征值得到的前6階模態為剛體模態。除了剛體模態,其他各階模態稱作彈性模態。本節對比使用輻板個數為24,厚度為3 mm的非充氣輪胎模型,其余因素保持不變。在自由模態中得到的前10階頻率如表3所示。

表3 自由模態下前10階頻率 Hz

由表3可以看出,在模型下第1階固有頻率與第2階的固有頻率為0,而且第2階到第6階的頻率也非常接近0,所以可以認為在前6階的模態為剛性模態。而剛體模態描述的是結構剛體移動,不存在彈性變形,所以其應力分布都為0。因為剛體模態不產生應力,所以可以忽略掉各階剛體模態,僅對彈性模態進行模態分解,即取自由模態的后4階與固定模態的后4階進行比較。固定模態與自由模態第7階—第10階的頻率如圖7所示。

圖7 固定模態與自由模態的頻率

由圖7可得,在第7階時自由模態呈現了彈性模態,但比在固定模態時的第7階頻率低,且所有固定模態下的固有頻率都比自由模態下的固有頻率高。由于有約束將整個非充氣輪胎的剛度提升,所以第1階彈性約束模態的頻率會高于第1階彈性自由模態的頻率,但在此后,兩者的頻率差距比第1階彈性模態的差距要小。

4 結論

1) 隨著頻率的增加,輻板式非充氣輪胎振型越來越復雜,振動主要發生在胎圈和輻板處。

2) 隨著支撐輻板數量和輻板厚度增加,輻板式非充氣輪胎的固有頻率隨之增加。

3) 通過對輻板式非充氣輪胎進行自由模態分析得到固有頻率為0的剛體模態。在固定模態與自由模態的彈性模態比較中發現:自由模態的第1階彈性模態頻率一般比固定模態的頻率低,這是因為約束的存在提升了非充氣輪胎的整體剛度。