工業物聯網平臺(IOT)在制造業設備管理中的應用探索

杜振東,黃 瑋,王 兵

(一汽豐田汽車有限公司 天津300457)

1 課題研究背景及意義

伴隨著 IT 和網絡技術的高速發展,物聯網(IOT)迅速普及,工業信息化程度越來越高,越來越多的工業生產設備在當前信息科技的支持下增添了智能化和信息化的功能,使工業生產變得更加高效、安全和便捷,在節省人力、物力的同時也為企業帶來了更高的效益。然而在部分企業中還存在一定比例的老舊設備未進行深入的信息化改造,這些傳統的老設備與已經信息化的設備相比較存在集中信息化管理困難、生產效率低、耗費更多的人力和物力成本等問題。資金充裕的企業可以通過淘汰舊有生產設備來進行信息化建設,然而對于大部分傳統行業企業來說,其利潤率往往較低,將大批量的車間傳統生產設備全部淘汰而購買新生產設備的方式,成本高昂,故很難實現。經過一系列的研究探索,發現了一種可以將老舊設備進行改造從而實現高效管理、提前預測故障的可能,可以做出前瞻性的預防維護,進而避免因為機器故障造成產線停產[1]。

如圖1 所示,工業革命分為4 次進程,近260 年的歷史體現了從蒸汽機到智能化的發展進程。通用電氣公司于2012 年率先提出了“工業互聯網”概念,并對其發展寄予厚望。這是人類歷史上的第3 次創新浪潮,希望以此通過高性能設備、低成本傳感器、互聯網、大數據收集和分析技術的組合提高現有產業的效率并創造新產業。

圖1 工業革命進程圖Fig.1 Industrial revolution

2 新一工廠成型設備現狀

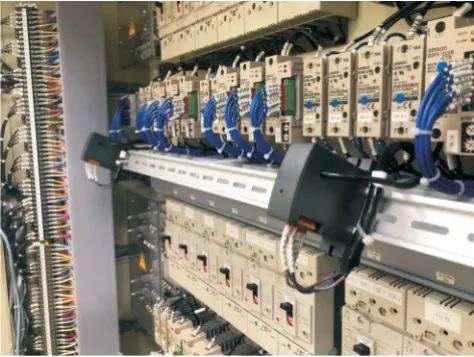

新一工廠擁有注塑、搪塑發泡、噴涂三大工藝,是一個產能22 萬輛的內外飾件生產車間,該車間主要設備是基于日本豐田工機系統開發、采用Toyopuc PLC 構筑的控制系統(JTEKT 制)。在現場網絡層面采用FL-remote 網絡連接各個輸入輸出,采取各種信號后輸出報警提示。在PLC 控制層面采用的是FLNET 網絡來實現各個PLC 控制器之間通信,如本機是與三菱公司PLC 實現通信進而控制三菱電機的伺服電機,實現控制器輸出信號和電機動作的同步控制,與上位系統和各種顯示屏等通過以太網實現其連接。各種Toyopuc PLC 安裝的以太網網口可利用以太網線實現連接,并且與電腦等上位機實現高速通信,有助于實現標準化設計,尤其像豐田公司這樣的企業實現全球標準化技術體系,在節省再設計成本的同時兼具開放性網絡吸收其他先進技術為己所用。由于這套系統上位機系統比較薄弱,沒有一個系統的處理方法,與其他品牌的PLC 無法連接,需要在IT 層面和PLC 層面對上位機系統信息出路搭建協議實現信息處理,圖2 所示為JTEKT PLC 的基本架構。

圖2 JTEKT制PLC架構方式Fig.2 JTEKT system PLC architecture mode

此設備要兼顧泰達三線及新一線的生產,且沒有備份機,日常需要大量設備維修人員進行設備維護。繁重的生產任務往往使設備突發故障造成停機,嚴重制約產能輸出。如2014 年成型機發生的小火火情,就是因為熔融樹脂包覆加熱器所造成的短路異常,電打火后引發火災,進而造成設備嚴重損毀,停工長達半年時間。

由于日常點檢、清掃不到位,以及對加熱器維護不足,特別是對于電流的變化沒有監控,導致一些異常發生前的預兆均沒有被發現,最終引發火災。成型機冷卻水水套堵塞問題也是由于日常維護點檢不到位,未能有效做到預測及故障預警。水路由于水垢、異物等慢慢堵塞,水流量不斷變化、減少,直至堵塞可能都沒有被及時發現,而是當樹脂冷卻出現問題以至夾到模具內部造成損壞時才發現問題,為此要花費大量的工時去應對,嚴重影響設備使用。

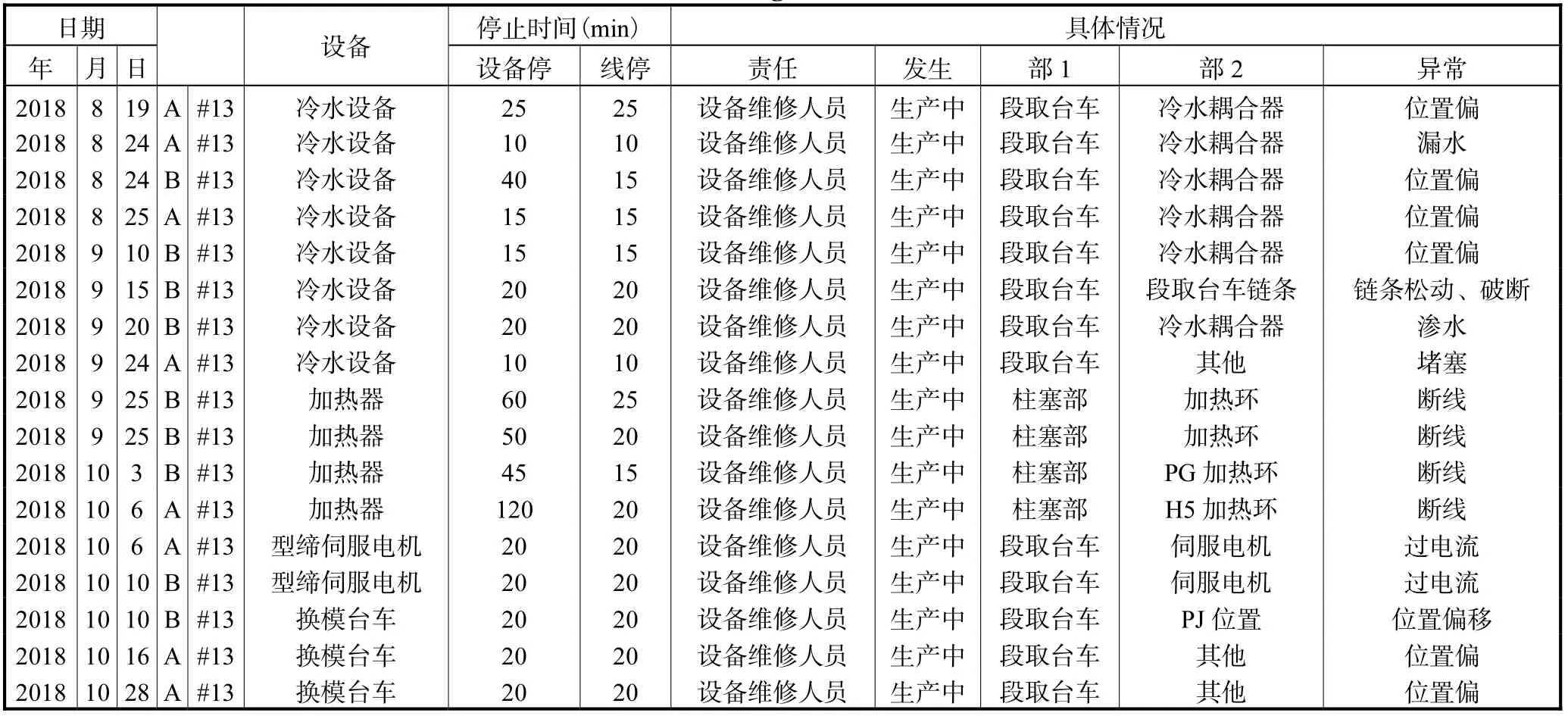

如表1 所示,因設備故障造成2 個月內停機時間達530 min,尤其是在生產任務繁重時日常維護管理更為困難,維護點不清楚,維護時間不充裕,形成了惡性循環。

表1 成型機故障Tab.1 Molding machine failure

3 改進與方案實施

目前的設備僅僅被用來制造產品,由于沒有互聯互通,設備狀態、生產信息無從獲知,只依靠人工反饋效率低也容易出錯,從而導致不科學、不智能。

我們需要的車間數字化設備則是嵌入傳感器、集成電路、軟件和其他數字化元器件,從而形成機械、電子、信息技術深度融合的設備。數字化設備是車間進行生產的重要工具,是數字化車間建設的物理基礎。用數字化、網絡化、智能化解決“三啞”問題,即沒有入網、不能自動匯報、不能進行透明化管理的問題,從而實現設備與外界信息交換、資源共享、能力協同[2]。

基于智慧工廠的理論,我們計劃以TIM 機(革新注塑機)為試點進行工業互聯網的相關探索,打造IOT 預測管理設備。分為以下4 個步驟:①篩選設備檢測點位,追加安裝傳感器并組建內部網控;②按照設備特性收集相應數據;③對數據進行預警管理,包含異常及歷史數據的查詢,可以在故障分析中定位更加精準;④引入算法對設備進行預測管理。

3.1 點位選擇

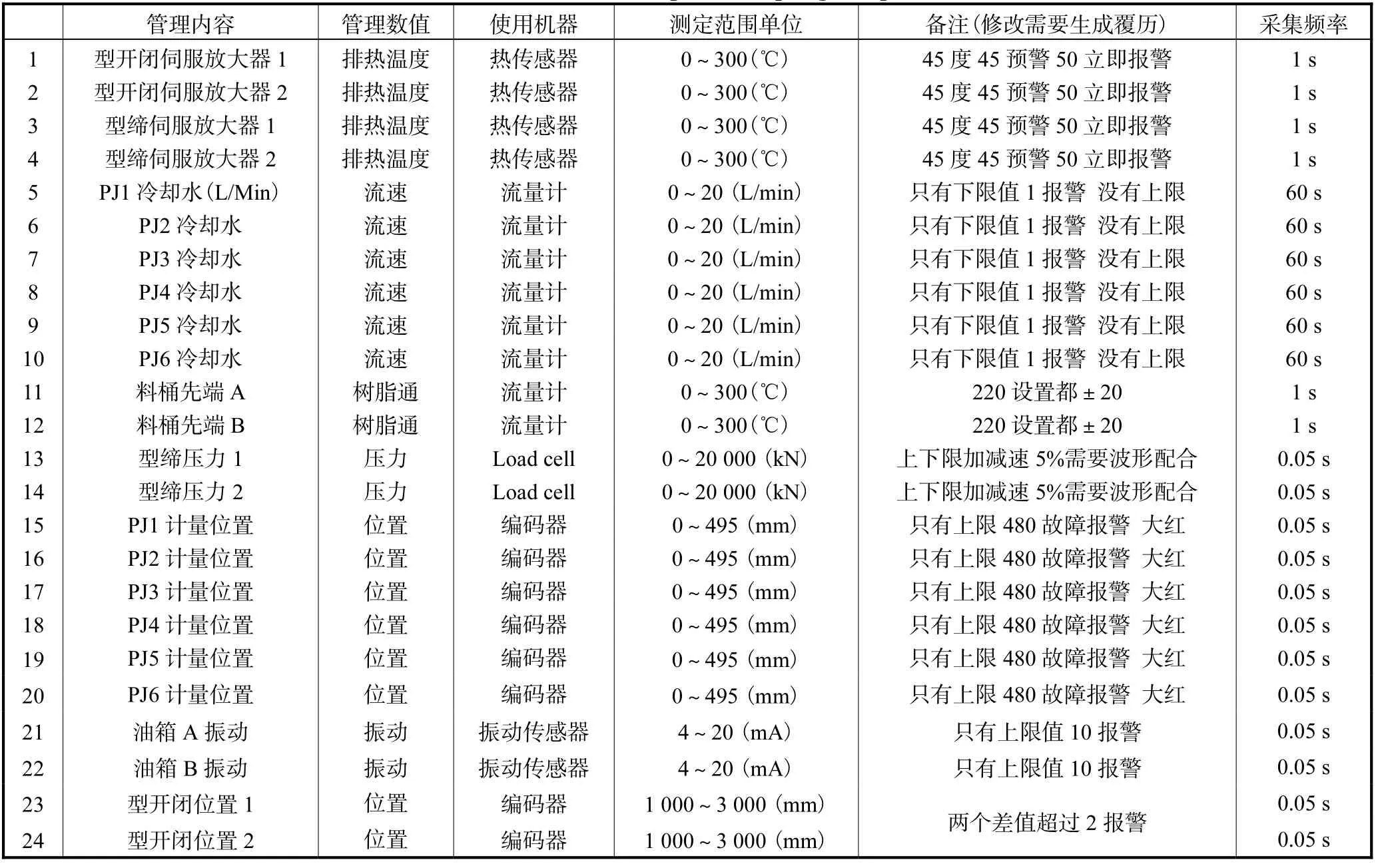

我們通過近年來的故障清單一覽表篩選出重要管理點位138 個,主要涵蓋油壓、冷卻、加熱、伺服控制、注塑品質系統,對相關的參數進行監控,如表2所示。

表2 Tim機點位取樣一覽表(部分)Tab.2 Tim machine point sampling list(part)

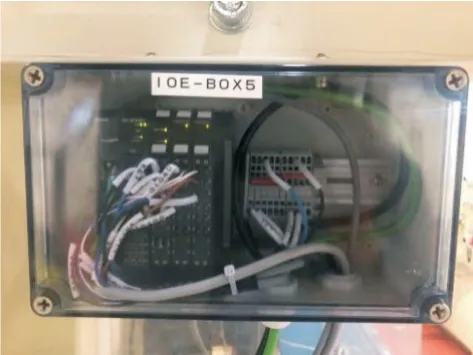

基于此清單,我們在設備上安裝了145 個傳感器,與設備PLC 調通后,服務器通過網線與PLC 的TCP/IP 設備鏈接并導通,服務器數據服務線程通過FAT 協議讀取PLC 地址數據,實時將數據通過網絡協議存到服務器數據庫中。圖3、4 體現了總控及傳感器的安裝情況。數據采集實現,治好了設備的“啞”,它會“說”出自己的實時狀態。

圖3 傳感器總控裝置Fig.3 Sensor master control device

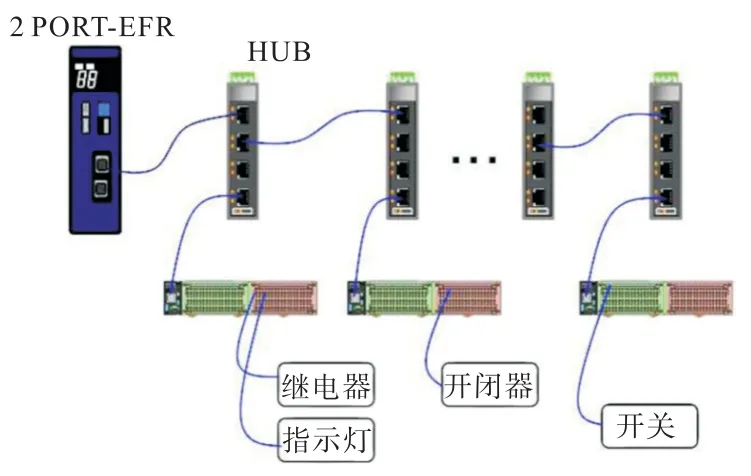

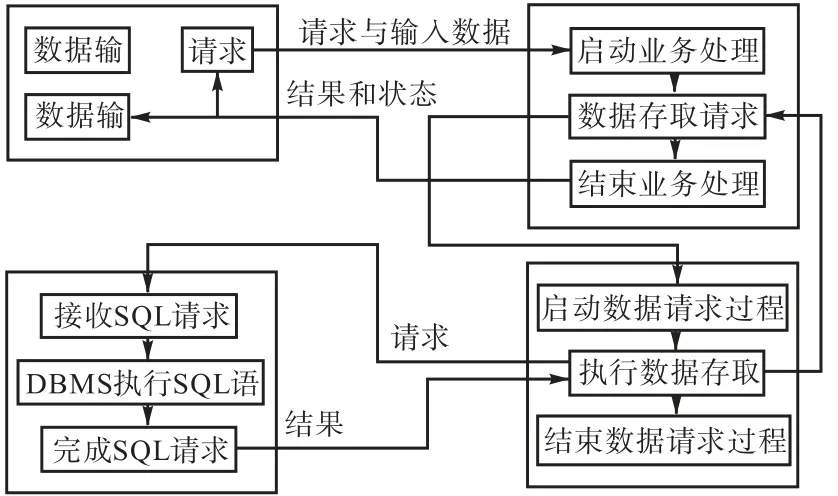

3.2 連接方法

依托設備原有局域網,數據解析端將數據從數據庫讀取出來,將數據按管理內容計算并解析,將對應數據放入響應內存中等待展示。數據展示進程啟動后會根據刷新時間定時從內存中讀取數據并按管理內容實時顯示在數據展示界面,同時系統根據服務線程安排數據采集及計算、存儲、分組、分析等過程,合理安排資源,后臺定時查看系統資源應用情況,及時清除冗余數據釋放內存。圖5 體現了數據傳輸的結果和狀態。

圖4 加熱器電流計監控Fig.4 Heater ammeter monitoring

圖5 數據傳輸示意圖Fig.5 Data transmission diagram

3.3 大數據比對

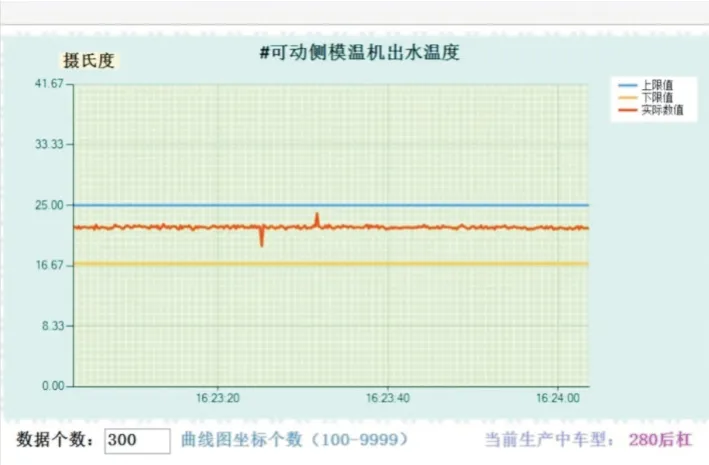

數據根據設定值進行自動比對,當發生超限時自動產生報警信息。如冷卻水的溫度達到25 ℃時會影響到產品的質量,這個時候我們可以設定冷卻水的溫度不超過25 ℃,一旦超過就報警提醒相關人員檢查設備,以確保生產質量的穩定。圖6 是可動側模溫機出水溫度,上下限及實時溫度可視,并實時通知設備維修人員現階段設備的狀況,出現問題能夠及時報告,將風險降至最低。

圖6 上下限報警設置Fig.6 Upper and lower alarm Settings

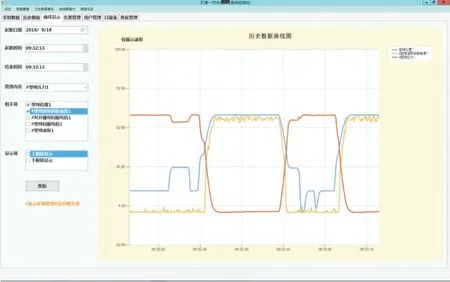

歷史數據是本系統的重中之重,注塑機的所有相關項的管理數據都會按時間軸記錄下來,這為今后對產品的追溯提供了依據。根據對歷史數據的調查,我們可以追溯當時設備的狀態,可以對不合格產品進行數據分析,從而找出影響品質的關鍵因素。為了更好地梳理數據和使數據更加易懂,我們將多組數據進行計算,形成了關聯性波形,在進行故障分析時使工作開展更為精準、設備狀態走向及趨勢性更加明了。圖7 顯示的是關聯波形,其便于更好地分析故障和把握現狀。

圖7 關聯性波形顯示Fig.7 Correlation waveform display

3.4 設備故障預測管理

本功能是最為重要的一部分,也是本次工業互聯網探索的點睛之筆。我們采用了故障預測管理運用較多的MT 法進行數據分析。衡量正確數值與實際值之間的偏移,利用馬氏距離(馬哈拉諾比斯距離)來表示點與一個分布之間的距離,這是一種計算2 個未知樣本集的相似度的有效方法。日本的田口玄一利用馬氏距離來進行多變量分析,稱之為馬氏田口算法,也叫MT 法。采用MT 算法可以進行項目之間的相關性分析,用它來預測和優化制造工程的數據,從而便于診斷當前狀態[3]。

在TIM 機IOT 管理系統中分析管理會顯示出具體的結果,圖形顯示區域會通過散點的形式顯示出數據的離散性,通過對這些離散性的數據進行分析就可以預測設備的使用情況。其中MT 的值越大說明數據的離散性就越大,證明設備工作情況越不穩定,通過將每天的數據進行存儲和分析就可以從中找到規律,進而預警設備的使用情況。當然,通過圖中的離散點也可以結合報警信息分析出設備究竟什么時間什么情況出現問題,從而對于現場預防維護起到積極的推動和指向作用[3]。

3.5 現場實際運用改善事例

2019 年10 月19 日,IOT 設備報警,顯示PJ4 冷卻水流量發生異常,設備維修人員于兩班之間對設備管路及水箱進行了調查和確認,發現管路有堵塞、水槽臟污。由于此部位處于設備內部,平時不易發現問題,在安裝外部監視流量計后可以迅速發現問題點并及時應對,保證了設備的正常運轉和制品品質。圖8體現了流量傳感器的實際應用,提前預防了問題的發生,設備不再聾啞,設備維修人員的工作效率也在大幅提升,為打造整體智巧透明工廠做了鋪墊。

圖8 設備問題及處理后實績照片Fig.8 Equipment problems and actual results after treatment

如圖9 所示,在導入IOT 系統后,TIM 機的使用率穩中有升,整體保險杠產品質量實時可控,避免了因設備不良造成的損失,設備維修人員工數大幅下降,克服品質不良節省111.66 萬元,維修費用遞減46 萬元,在設備維修人員學習培訓后預計會有更顯著的效果。我們計劃開辦學習班,培養設備維修專門人才,結合智能設備以點帶面打造智能生產車間。

圖9 TIM機可動率推移圖Fig.9 Diagram of TIM machine moving rate

4 展 望

車間作為生產第一線,數據蘊藏量巨大且價值巨大,是工業大數據的富礦,是智能制造的基礎所在,今后智能制造可以被視為是以“智能+”為代表的新經濟的“基石”,也是世界各國技術創新和經濟發展競爭的“焦點”,未來基于IT 系統開發的云計算和以其為核心的云服務會為我們搭建起更加廣闊的天地,信息實達手機App、一鍵掌握車間所有動態和數據報表將不再是夢想。我們要以自己的車間為基礎,以TIM 機的IOT 設備預測管理為起點,循序漸進、堅持不懈、不斷完善,在豐田首個海外的TNGA(Toyota New Global Architecture)工廠通過開發以革新注塑機為代表的設備預測管理系統,并對其進行實時監控、預測分析,以點帶面,以期推動基于大數據的智慧工廠(smart factory)的快速構建,打造超一流的樹脂成型車間,引領樹脂成型行業的不斷發展。