基于模態分析的某大型結構件裝夾技術研究

鞏麗,張斌,謝龍飛

(東方電氣集團東方汽輪機有限公司,四川 德陽,618000)

0 引言

由于外形尺寸大、質量大等結構特點,大型結構件在加工過程中的重難點主要在裝夾找正、變形控制、吊運等方面。為控制制造過程中的結構件變形,在制定大型結構件機加工藝流程設計時應宏觀考慮制造流程,最大限度減少加工過程中裝夾工位的變換次數,并確定關鍵工序的最佳裝夾方案。

1 研究對象簡介

某框架為典型大型結構件,外形尺寸約5 500 mm(長)×4 000 mm(寬)×1 300 mm(高),重約50 t,其主要加工面為該框架上端面及其中部2-φ230H7 銷孔。其中,上端面平面度要求0.08 mm,2-φ230H7 銷孔深度約650 mm,孔壁光潔度要求達到Ra1.6。該工件的加工難點主要集中在φ230H7 銷孔的鏜削加工中。由于φ230H7 銷孔長徑比大于3,屬于深孔鏜削,因此更應注意該工件加工過程中的動態特性,降低振動對深孔鏜削的影響。根據該框架的結構特點及加工要求,可以確定其關鍵工序加工設備選用數控鏜床或數控龍門銑。根據上述兩設備結構特點,該框架在不同設備上的擺放狀態不一致,具體為:在數控鏜床上其工況為工件側放,而在數控龍門銑上時其工況則為工件平放。為進一步明確該框架在不同工位裝夾下的差異性,本文采用有限元軟件分別對側放和平放2 種工況開展了模態分析。

2 模態分析

模態分析是在動力學分析過程中必不可少的一個步驟,其用于確定設計機構或機器部件的振動特性,即結構的固有頻率和振型,是承受動態載荷結構設計中的重要參數。同時,模態分析也可以作為其他動力學分析所必需的前期分析過程。ANSYS 模態分析主要由4 個步驟組成:建模、加載及求解、擴展模態、結果后處理。該框架模態分析的關鍵主要在于網格劃分,確定約束及求解。

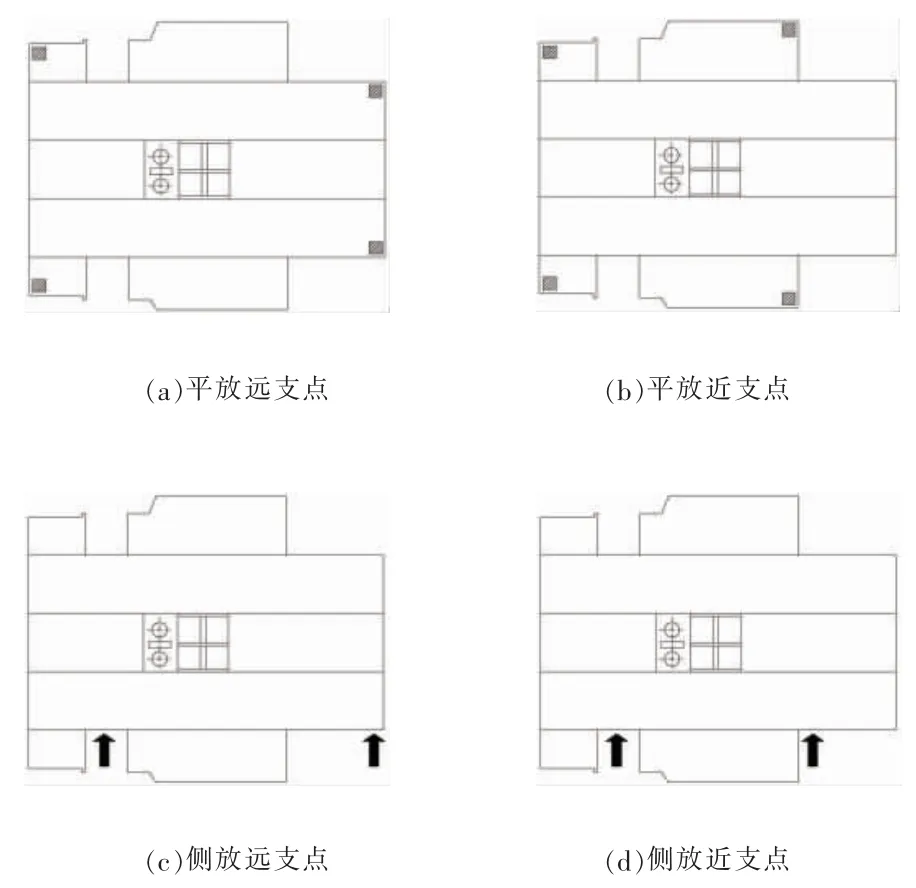

首先,根據生產實踐經驗及該框架的結構特點,將其側放和平放狀態細分為遠支點支撐和近支點支撐,如圖1 所示。在對該框架模型完成網格劃分后,分別按圖1 所示支撐點施加約束,進行模態分析,計算求解前五階固有頻率和振型。

圖1 框架支撐點示意圖

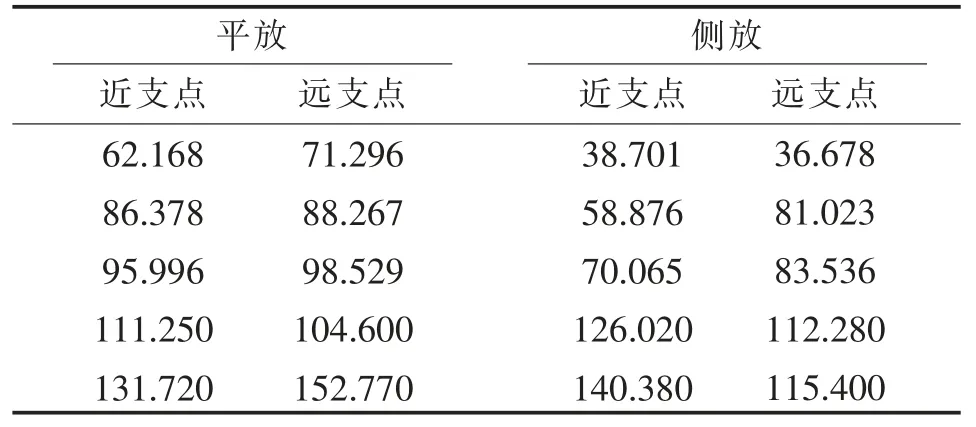

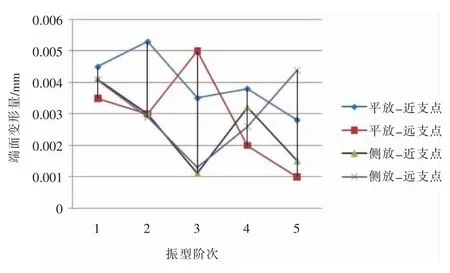

2.1 固有頻率分析

為確保該框架加工過程中更優良的動態特性,其固有頻率應在一定變動范圍內越高越好。根據對該框架固有頻率特性的分析,從表1 和圖2 的數據可以看出,平放狀態下的前三階固有頻率遠大于側放狀態下的固有頻率,而平放狀態下,遠支點支撐時的前三階固有頻率略大于近支點支撐時的固有頻率。因此,可以得到平放遠支點裝夾狀態下的動態特性最優。

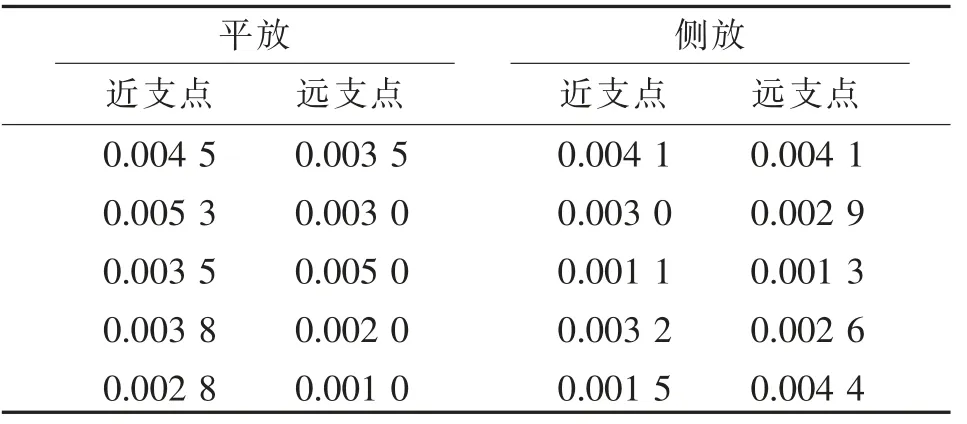

表1 框架固有頻率表 Hz

圖2 框架固有頻率變化圖

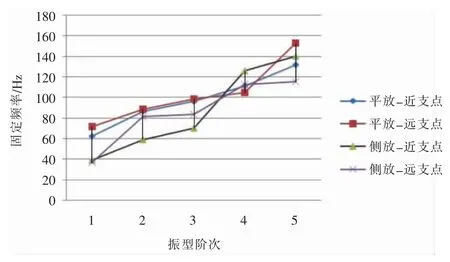

2.2 銷孔端面變形量分析

該框架的加工內容主要為上端面及中部2-φ230H7 銷孔,為此,選擇銷孔上端面為研究對象,對不同裝夾支撐狀態下的銷孔端面變形量進行分析,見表2 和圖3。從整體上看,平放遠支點狀態下的銷孔端面變形量是最小的,但第3 階振型中,其變形量最大,為0.005 mm,頻率為固有頻率的自由振動是逐漸衰減的瞬態振動,因此,前一階的振幅大于后一階振幅。經綜合評判,認為平放遠支點裝夾狀態下的銷座端面變形量較小,且整體可控性好。

圖3 端面變形量變化圖

表2 端面變形量數據表 mm

2.3 遠支點平放狀態下的振型分析

對該框架在遠支點平放狀態下進行模態分析,提取其前三階振型,分析如下:

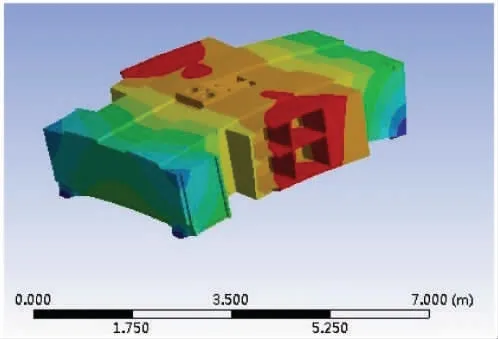

第1 階振型:頻率值p=71.3 Hz,其振型主要表現在工件XZ 平面沿X 軸上下擺動;工件中部兩側的變形量最大,其中銷孔處端面最大變形量0.003 5 mm,如圖4 所示。

圖4 一階振型圖

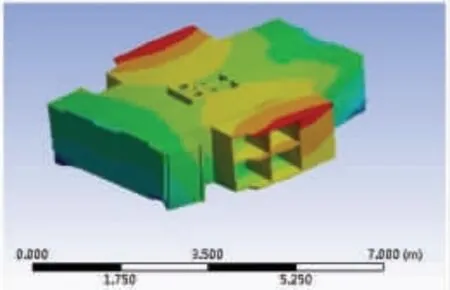

第2 階振型:頻率值p=88.3 Hz,其振型主要表現在工件YZ 平面繞Z 軸扭動;其最大變形量工件中部兩側,其中銷孔處端面最大變形量0.003 mm,如圖5 所示。

圖5 二階振型圖

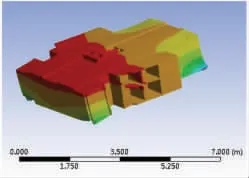

第3 階振型:頻率值p=98.5 Hz,其振型主要表現在工件XY 平面繞X 軸扭動;工件靠近中分面端上端面變形量最大,其中銷孔處端面最大變形量0.005 mm,如圖6 所示。

圖6 三階振型圖

可以看到,在平放原支點支撐狀態下,應在中部兩側適量增加局部支撐和壓緊點,以提高裝夾剛性。

3 加工驗證

該框架平放狀態上數控龍門銑機床進行端面及銷孔加工,在四角點設主支撐,負荷分配后找平,在中部增加局部加強支點,壓牢后進行端面銑削及銷孔鏜削加工。因深孔鏜削對工件動態性能的要求更高,故選用減震鏜刀開展相應鏜孔加工參數試驗。將機床主軸轉速分別設定為200 r/min、350 r/min、500 r/min、650 r/min,進給速度按0.2 mm/s 進行鏜削,工件均平穩,加工過程中振動小,無嘯叫,動態特性良好,其中主軸轉速650 r/min 時,孔壁光潔度最佳。加工完畢后,對該銷孔按上、中、下三截面進行內孔檢測,內孔實測直徑為230.01~230.03 mm,達到設計要求。

4 結語

從本文中各項分析及生產驗證可以看到,大型結構件在不同裝夾狀態下的動態特性是有所不同的。結合工件結構特點及加工要求,通過模態分析的方法確定動態特性較好的裝夾方式,不但利于保證加工質量,也利于提高加工參數及效率。