不同環境下05Cr17Ni4Cu4Nb 鋼超高周疲勞性能研究

張曉東,王佳薇,李清松,王天劍,鞏秀芳,張宏

(1.東方電氣集團東方汽輪機有限公司,四川 德陽,618000;2.長壽命高溫材料國家重點實驗室,四川 德陽,618000;3.四川大學,四川 成都,610000)

1 前言

在我國經濟結構綠色轉型以及“十四五”規劃中雙碳節能減排的重大需求下,核電作為一種清潔能源,是低碳電力和熱能的重要來源。相比化石燃料等傳統能源,核電產生的污染要小得多,相比光伏、風力、太陽能發電又不受天氣季節因素的限制,已成為我國新能源的重要組成部分且極具競爭力[1]。核電汽輪機是核電站的核心部件,而低壓末級葉片又是汽輪機中最為核心的零件之一,其運行工況十分復雜[2-4]。由于末級葉片尺寸大,在高速旋轉中將產生極大的離心力,葉片振動以及水沖刷的復雜應力,產生應力腐蝕[5]、腐蝕疲勞、疲勞等。因此,對于末級葉片的材料強度以及耐蝕性有很高要求。

05Cr17Ni4Cu4Nb 鋼有良好的強度[6]、韌性、耐腐蝕性,被廣泛用于各類末級長葉片。國內主要采用760 MPa 強度等級的05Cr17Ni4Cu4Nb 鋼作為低壓動葉片使用。隨著末級葉片設計尺寸不斷增加,895 MPa 強度等級的05Cr17Ni4Cu4Nb 鋼將被作為設計首選,另外隨著核電站的設計壽命達到60 a,對葉片的超高周疲勞性能也提出了要求。目前,關于895 MPa 強度等級的05Cr17Ni4Cu4Nb 鋼的超高周疲勞性能以及其破壞機理還未見報道,而超高周疲勞性能研究對汽輪機末級葉片的疲勞強度設計、安全評估以及服役壽命預測都有非常重要的工程意義。因此,本文采用超聲疲勞試驗方法,獲得了895 MPa 強度等級的05Cr17Ni4Cu4Nb鋼105~109周次的疲勞壽命曲線,研究了該材料在不同環境下超高周范圍的疲勞性能,分析了在超高周疲勞條件下該材料的疲勞裂紋萌生機理。

2 試驗材料與方法

2.1 試樣制備

895 MPa 強度等級的05Cr17Ni4Cu4Nb 沉淀硬化型不銹鋼為試驗材料,其主要化學成分見表1。將250 mm×150 mm×150 mm 的試塊在實驗室加熱爐中進行740~850 ℃緩冷的退火處理,隨后進行660~680 ℃快冷的高溫回火處理。性能熱處理后,其主要力學性能:抗拉強度Rm997 MPa;0.2%條件屈服強度Rp0.2 為MPa;伸長率A 為22.5%;斷面收縮率Z 為62%;布氏硬度為313 HB。

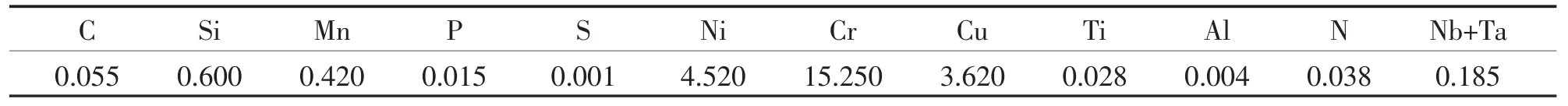

表1 05Cr17Ni4Cu4Nb 鋼的化學成分 wt%

2.2 試驗方法

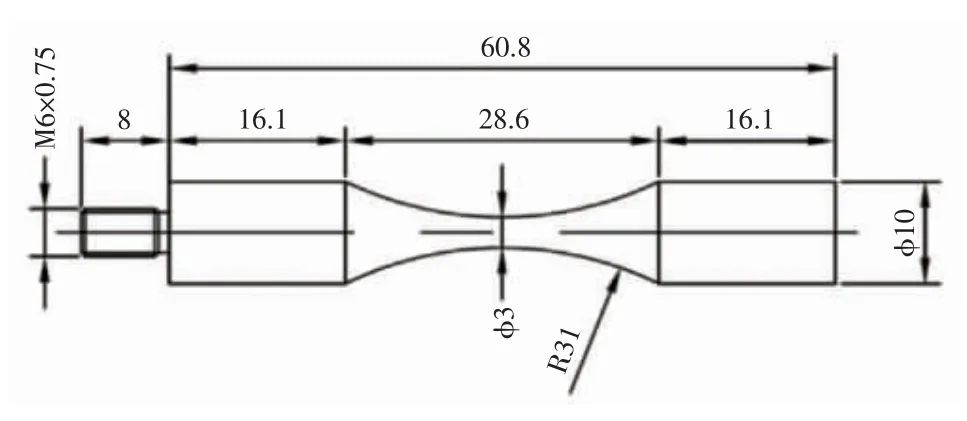

本次實驗采用USF-2000 型超聲振動疲勞試驗機,加載頻率為20 kHz,應力比R 為-1。超高周疲勞試驗利用感應加熱溫度控制精度±3 ℃,能實現高溫變應力比。超聲振動疲勞試樣具體尺寸如圖1 所示。

圖1 超高周疲勞試件尺寸/mm

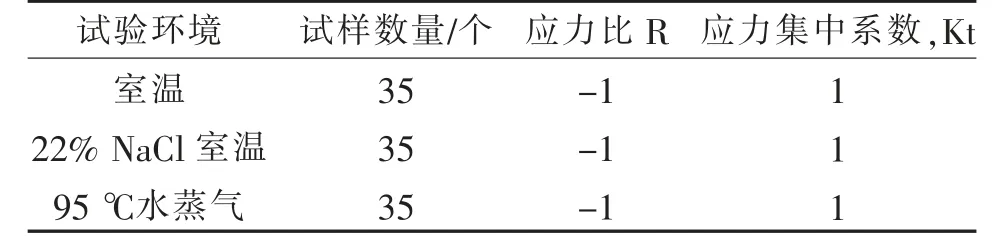

為模擬實際運行工況,本次試驗分別在3 種不同環境下進行,其試驗參數見表2。

表2 試驗參數

采用JEOL-6510LV 型掃描電鏡(SEM)對3 種試驗參數下的超高周疲勞試樣的光滑斷口進行顯微分析。

3 試驗結果與分析

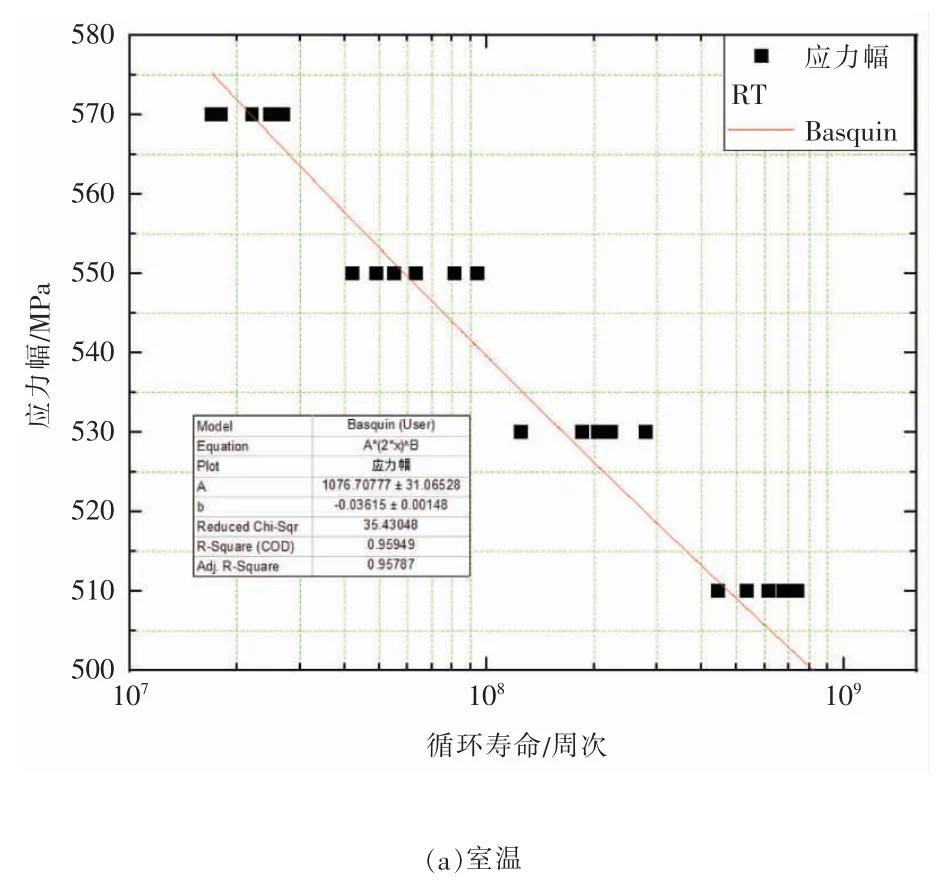

3.1 超高周疲勞S-N 曲線

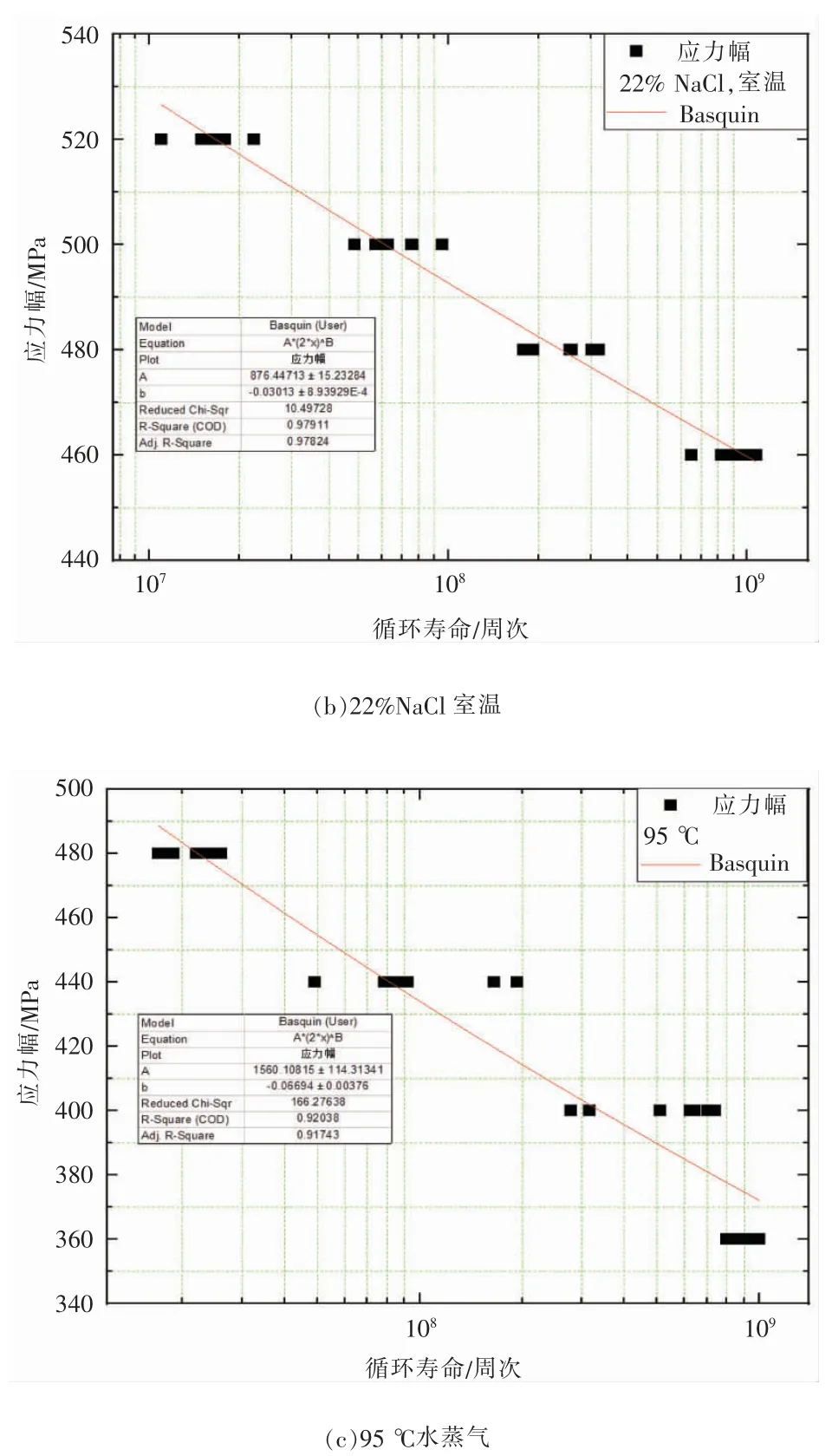

圖2 為不同條件環境下895 MPa 強度等級的05Cr17Ni4Cu4Nb 鋼的超高周疲勞試驗數據擬合曲線圖。從圖中可以看出,3 種環境條件下05Cr17Ni4Cu4Nb 鋼的S-N 曲線基本服從Basquin直線擬合分布,說明05Cr17Ni4Cu4Nb 鋼在室溫、22% NaCl 室溫及95 ℃水蒸氣環境下,隨著疲勞壽命的增大,其應力幅均直線下降。在室溫條件下,05Cr17Ni4Cu4Nb 鋼的109周次壽命對應的疲勞極限為490 MPa;在22% NaCl 室溫條件下,05Cr17Ni4Cu4Nb 鋼的109周次壽命對應的疲勞極限為 460 MPa;在 95 ℃水 蒸氣條件下,05Cr17Ni4Cu4Nb 鋼的109周次壽命對應的疲勞極限為360 MPa。在此次工況下隨著環境溫度的升高,該材料的疲勞強度逐漸降低。此外,在2 種室溫環境下(室溫、22% NaCl 室溫),該材料的服役壽命從107周次增加至109周次后,其應力幅下降程度相似,約為70 MPa。而在95 ℃水蒸氣環境下,服役壽命從107周次增加至109周次后,其疲勞強度從490 MPa 降至360 MPa。需要強調的是由于疲勞數據具有一定的分散性,需要從統計學角度來綜合分析,進一步確定其本質規律,然后目前試驗結果表明,超過傳統周期極限即107周次后,材料疲勞性能還在繼續降低,因此用107周次下的疲勞強度作為服役壽命在109周次以上的末級葉片的疲勞強度為設計依據具有一定局限性,需要進一步探討。

圖2 3 種環境下超高周疲勞S-N 曲線

3.2 疲勞斷口觀察

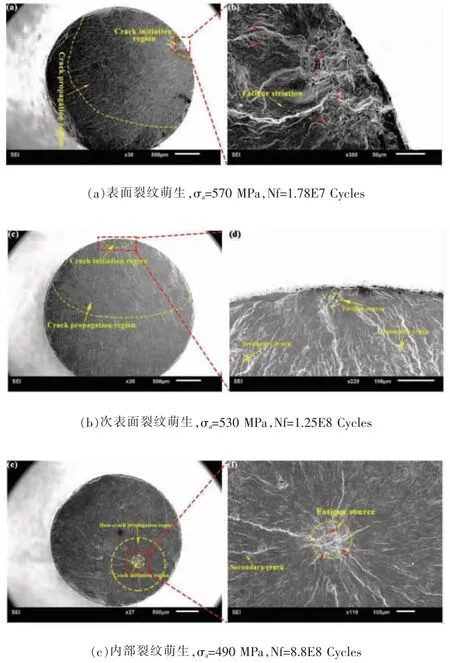

圖3 為室溫下R=-1 疲勞斷口形貌,存在明顯的表面裂紋萌生、次表面裂紋萌生和內部裂紋萌生失效特征,裂紋萌生區域的高倍圖如右側所示,可以明顯看出,所有的斷口形貌都可以分為裂紋萌生區和裂紋擴展區。對于表面裂紋萌生,主要存在高應力幅和低疲勞壽命區域,且表面裂紋的萌生區較為粗糙,并伴隨著較多的微裂紋,如圖3(a)中的紅色箭頭所示。對于次表面裂紋萌生如圖3(b)所示,此時次表面的缺陷是其裂紋萌生的主要原因,并且其裂紋萌生區相比于表面裂紋萌生區域較為平坦。圖3(c)為內部失效斷口形貌,內部的組織非均勻性及微裂紋如圖中的紅色箭頭所示是導致其疲勞失效的主要原因,并且還可以觀察到超高周對應的魚眼形貌。

圖3 R=-1 室溫下典型疲勞斷口形貌

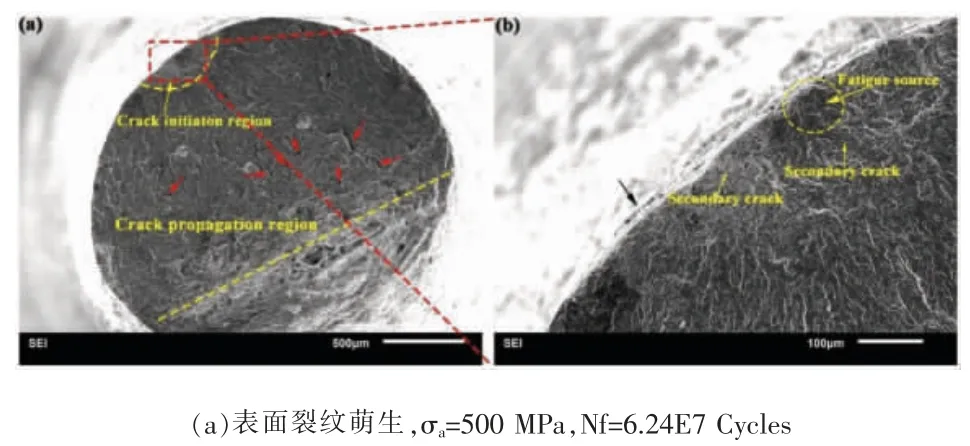

圖4 為22%NaCl 環境下疲勞斷口形貌。與R=-1 相比,其裂紋萌生模式分為表面裂紋萌生和內部裂紋萌生2 種,并沒有發現明顯的次表面萌生失效的斷口形貌。圖4(a)為表面裂紋萌生的斷口形貌,且其疲勞源可以明顯的看出,其表面存在局部腐蝕微缺陷(黑色箭頭所示),導致應力集中,這也是其表面裂紋萌生失效的主要原因。此外,裂紋擴展區存在較多的孔洞或微裂紋(紅色箭頭所示)。圖4(b)為材料內部失效的疲勞斷口圖。其裂紋萌生區域為非均勻的微觀組織且存在二次裂紋和孔洞,沒有發現明顯的魚眼形貌。

圖4 R=-1 且22%NaCl 環境下疲勞斷口形貌

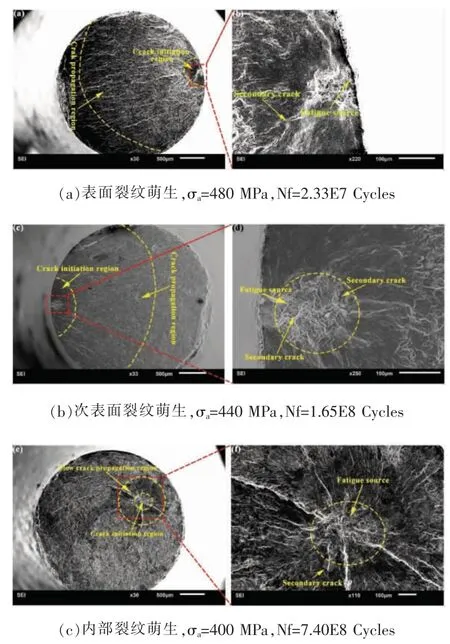

圖5 為95 ℃水蒸氣環境下疲勞斷口形貌。與R=-1 相比,其裂紋萌生模式也包括表面裂紋萌生、次表面裂紋萌生及內部裂紋萌生3 種。圖5(a)為表面裂紋萌生的斷口形貌,裂紋源自材料內部非均勻性組織缺陷,且在缺陷處存在明顯的二次裂紋和材料表面氧化現象。圖5(b)為次表面裂紋萌生斷口形貌,其特征與表面裂紋萌生斷口類似,主要是由于較小應力幅和較長循環載荷下導致裂紋易于從次表面組織非均勻處萌生。圖5(c)為材料內部失效的疲勞斷口圖,其內部失效的斷口形貌與R=-1 室溫內部失效的斷口形貌較為相似,存在超高周疲勞對應的魚眼形貌。其疲勞源為內部非均勻的微觀組織,且在萌生區周圍存在著明顯的二次裂紋和孔洞。

圖5 R=-1 且95 ℃水蒸氣環境下疲勞斷口特征

4 結論

(1)實驗結果表明,超過107周次后,材料疲勞性能還在繼續降低,因此有必要進行材料107周次以上疲勞性能研究。

(2)R=-1 且室溫和95 ℃水蒸氣環境下,疲勞裂紋斷口形貌主要包括表面裂紋萌生、次表面裂紋萌生及內部裂紋萌生失效,存在超高周對應的魚眼形貌。95 ℃水蒸氣環境下對材料疲勞失效斷口特征影響較小。

(3)R=-1 且22%NaCl 環境下,疲勞裂紋斷口形貌主要包括表面裂紋萌生和內部裂紋萌生失效。22%NaCl 環境下會在材料表面凹凸處產生局部腐蝕,造成裂紋易于從此處萌生,降低疲勞壽命。