660 MW 超超臨界機(jī)組1 號(hào)軸承異常振動(dòng)研究及處理

史勇,劉先航,劉云杰

(淮北申皖發(fā)電有限公司,安徽 淮北,235000)

1 機(jī)組概況

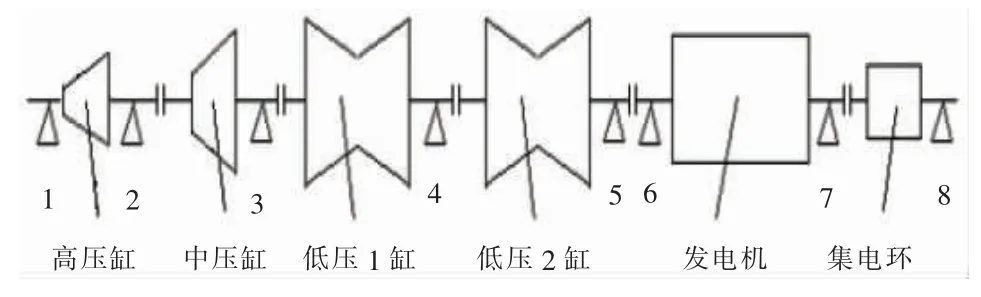

某公司1 號(hào)機(jī)組為引進(jìn)型超超臨界、一次中間再熱、四缸四排氣、單軸、雙背壓、凝汽式汽輪機(jī)。額定功率:660 MW,額定主蒸汽壓力:27.0 MPa(a),額定主蒸汽溫度:600 ℃,工作轉(zhuǎn)速:3 000 r/min,旋轉(zhuǎn)方向:順時(shí)針(從汽輪機(jī)向發(fā)電機(jī)看)。發(fā)電機(jī)為水-氫-氫冷卻、靜態(tài)勵(lì)磁汽輪發(fā)電機(jī)。冷卻方式為定子線圈水冷、定子鐵芯、轉(zhuǎn)子繞組氫冷。機(jī)組支撐系統(tǒng)示意圖如圖1 所示。

圖1 機(jī)組支撐系統(tǒng)示意圖

2 機(jī)組異常振動(dòng)起始

2021 年4 月12 日12 時(shí)38 分,1# 機(jī)組正常運(yùn)行,機(jī)組負(fù)荷490 MW,主蒸汽壓力20.466 MPa,主蒸汽溫度598.457 ℃,高調(diào)門1A/1B 開度36.9%/36.7%,1# 瓦1Y 向軸振逐步增大,振動(dòng)最大值為122.1 μm,此時(shí)1X 向軸振44.5 μm,瓦振值0.6 mm/s,隨后機(jī)組負(fù)荷保持490 MW 運(yùn)行,1Y 向軸振在80~100 μm 波動(dòng),夜間機(jī)組負(fù)荷降至360 MW,1Y 向軸振在20~30 μm 波動(dòng);4 月12~25 日機(jī)組調(diào)停前,機(jī)組負(fù)荷在350 MW 低負(fù)荷階段和630 MW 高負(fù)荷階段,1Y 向軸振均在20~30 μm 波動(dòng),升負(fù)荷階段振動(dòng)爬升較快,500 MW 左右負(fù)荷階段,1Y 向軸振相在120~160 μm 波動(dòng),振動(dòng)瞬間值最大達(dá)到過183 μm。

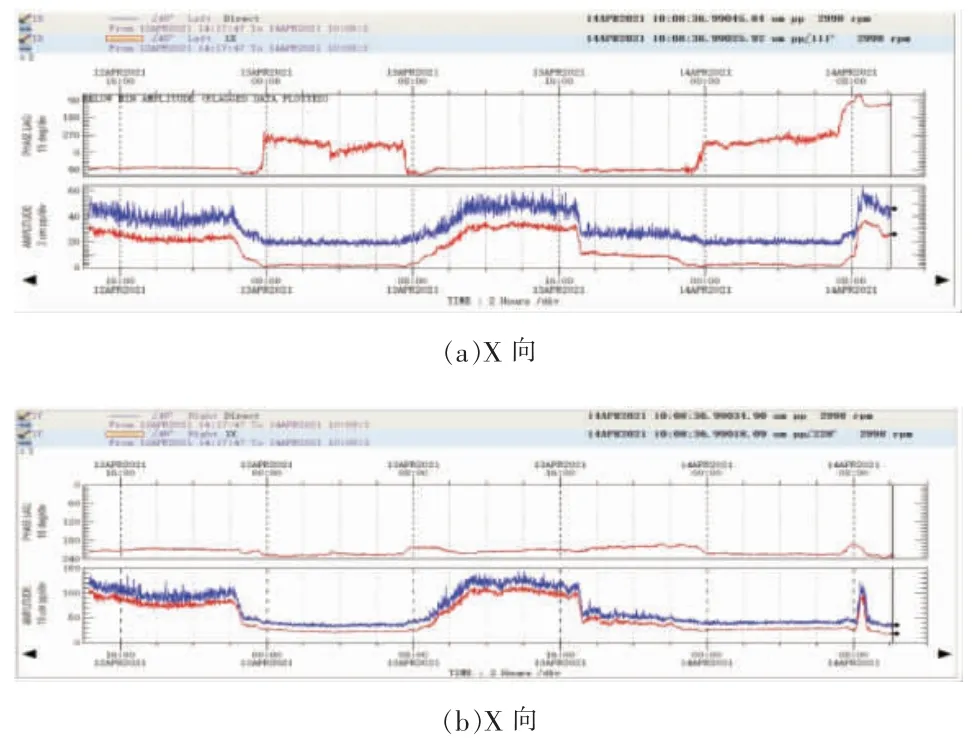

2021 年4 月12 日14 時(shí)至14 日10 時(shí),對(duì)1號(hào)機(jī)組高壓轉(zhuǎn)子1 號(hào)、2 號(hào)瓦軸振數(shù)據(jù)進(jìn)行了連續(xù)采集。其X、Y 向軸振趨勢(shì)如圖2、圖3 所示。

圖2 1# 瓦X、Y 向軸振趨勢(shì)圖

圖3 2# 瓦X、Y 向軸振趨勢(shì)圖

由圖2、圖3 可以看出,1 號(hào)、2 號(hào)瓦軸振均存在明顯變化,變化規(guī)律性一致。振動(dòng)數(shù)據(jù)經(jīng)頻譜分析其振動(dòng)主要以1X 倍頻振動(dòng)分量為主,振動(dòng)性質(zhì)屬于強(qiáng)迫振動(dòng)。

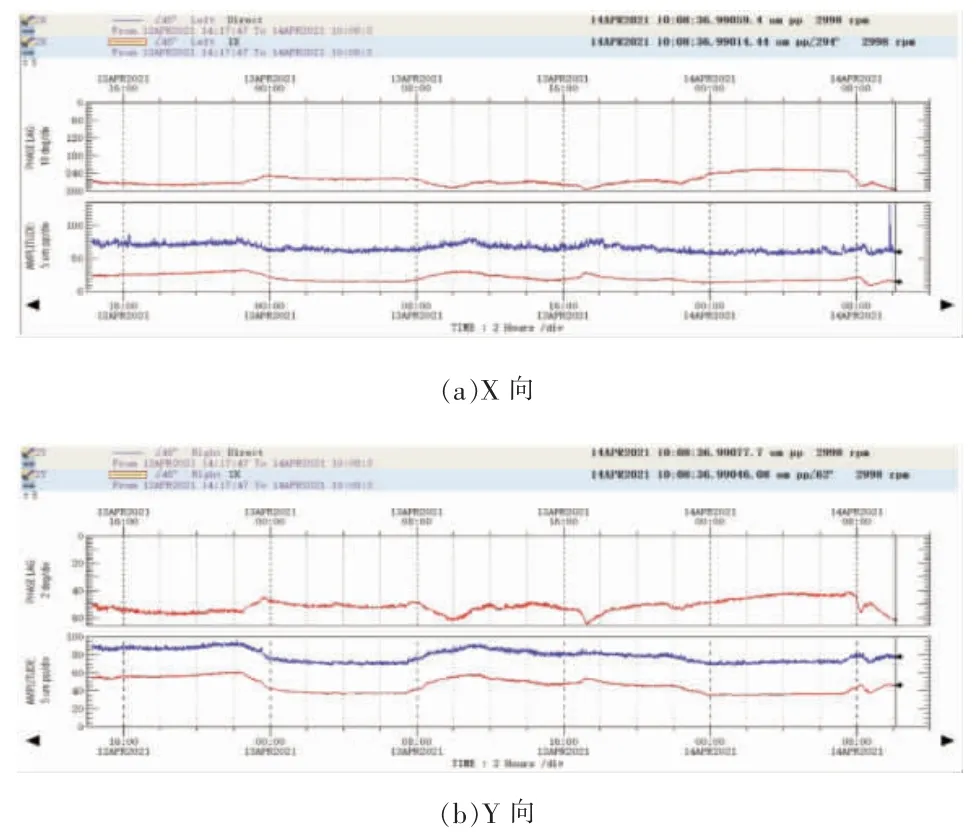

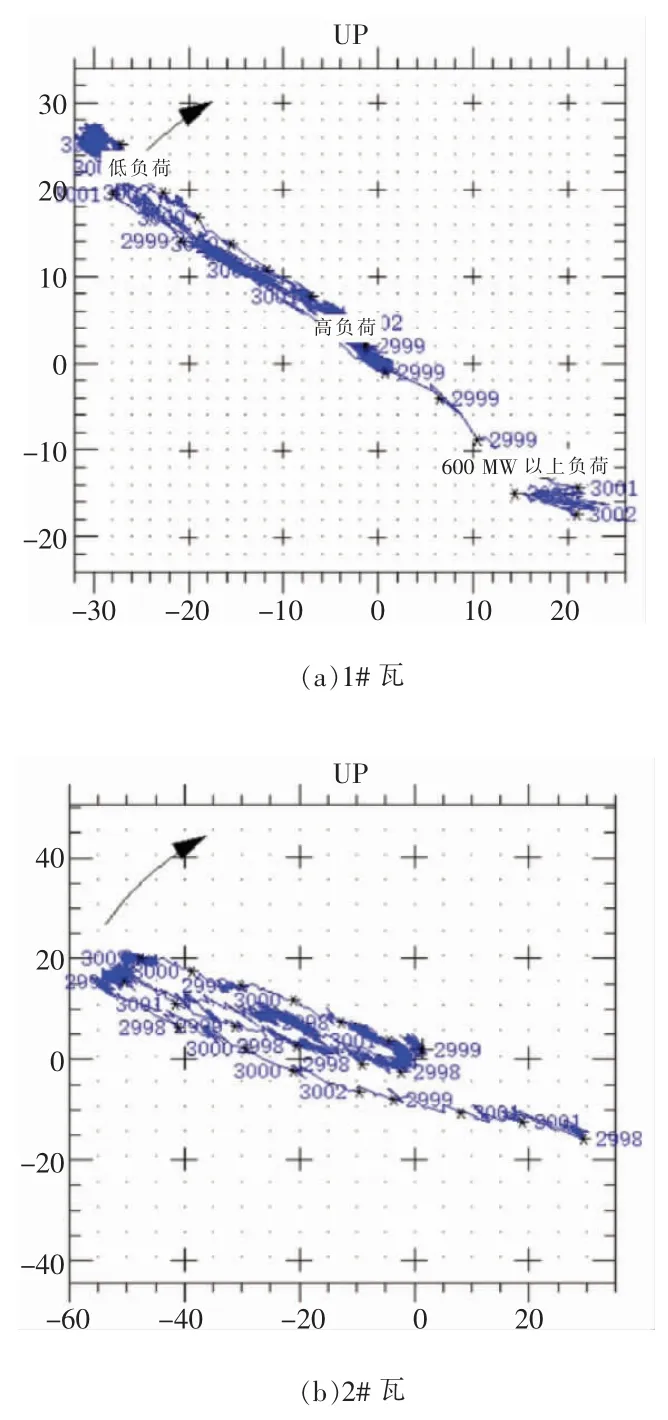

機(jī)組高負(fù)荷、低負(fù)荷及600 MW 以上負(fù)荷1號(hào)、2 號(hào)瓦軸心軌跡圖如圖4 所示。

圖4 1#2# 瓦側(cè)軸心軌跡圖

由圖4 可以看出,在高參數(shù)的汽流力作用下,高壓轉(zhuǎn)子在軸心位置發(fā)生了較為明顯的變化:1 號(hào)瓦從汽機(jī)向發(fā)電機(jī)看左右位移約為50 μm,上下位移約為50 μm;2 號(hào)瓦從汽機(jī)向發(fā)電機(jī)看左右位移約為90 μm,上下位移約為40 μm。測(cè)試數(shù)據(jù)反映,3 號(hào)、4 號(hào)瓦軸心軌跡穩(wěn)定不隨負(fù)荷變化。

3 振動(dòng)原因分析

系統(tǒng)對(duì)1Y 向軸振變化過程進(jìn)行分解,如圖5所示,可分為6 個(gè)階段。

圖5 1Y 向軸振變化曲線

(1)降負(fù)荷后振動(dòng)降低過程;

(2)低負(fù)荷振動(dòng)穩(wěn)定工況;

(3)升負(fù)荷后振動(dòng)增加過程;

(4)高負(fù)荷振動(dòng)波動(dòng)工況;

(5)升負(fù)荷至600 MW 以上振動(dòng)增加后降低;

(6)600 MW 以上振動(dòng)穩(wěn)定工況。

經(jīng)分析認(rèn)為,機(jī)組負(fù)荷變化過程轉(zhuǎn)子的相對(duì)軸心位置發(fā)生變化,1 號(hào)瓦側(cè)油擋或軸封處出現(xiàn)輕微動(dòng)靜碰摩,是造成1 號(hào)瓦軸振變化大的主要原因[1]。同時(shí)不排除1 號(hào)瓦存在支撐系統(tǒng)剛度薄弱的可能。

4 軸承解體檢查

4.1 軸承解體情況

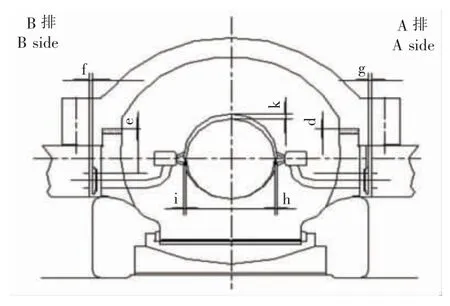

(1)解體時(shí)發(fā)現(xiàn):上瓦調(diào)端烏金有磨損,磨損區(qū)域尺寸:130 mm×30 mm;下瓦電端有磨損,磨損區(qū)域尺寸170 mm×62 mm。該軸承承載采用下部支撐方式,穩(wěn)定性不高,一旦出現(xiàn)軸承振動(dòng)異常,將引起軸承位移,軸瓦很難自動(dòng)恢復(fù)原位。從該軸承上下瓦磨損的部位及軸瓦頂隙調(diào)端偏小,電端偏大,說明軸瓦存在傾斜現(xiàn)象(軸承向調(diào)端傾斜),這也是軸瓦上瓦磨損的原因,從而也證明了其穩(wěn)定性較差[2]。

(2)軸承支架與軸瓦接觸面不均勻,存在輕微腐蝕。

經(jīng)測(cè)量檢查發(fā)現(xiàn):下軸承水平方向兩側(cè)的插片間隙解體測(cè)量均為0.09 mm,標(biāo)準(zhǔn)為0.01~0.03 mm,超標(biāo),這也是導(dǎo)致軸承運(yùn)行時(shí)產(chǎn)生振動(dòng)及位移的一個(gè)因素;同時(shí),解體時(shí)發(fā)現(xiàn)該軸承上下油擋均積碳嚴(yán)重。

4.2 高壓缸端部軸封間隙檢查情況

用塞尺測(cè)量高壓缸調(diào)端最外道及次外道端部汽封發(fā)現(xiàn),上部汽封間隙小于設(shè)計(jì)值(這兩道軸封為平齒汽封),特別是頂部90°度范圍內(nèi)0.05 mm的塞尺不入,動(dòng)靜間隙為0 mm,說明高壓缸前部下沉,端部汽封上部抱死,碰摩,運(yùn)行中出現(xiàn)動(dòng)靜摩擦。其原因?yàn)樨堊瑒?dòng)墊片材質(zhì)為黃銅,材質(zhì)較軟,機(jī)組在多次啟停汽缸滑動(dòng)導(dǎo)致該墊片磨損所致,如圖6 所示。

圖6 高壓缸勵(lì)端端部汽封A 排數(shù)據(jù)

5 缺陷處理

5.1 1 號(hào)軸瓦處理情況

(1)對(duì)上下瓦烏金進(jìn)行著色及超聲波探傷,未發(fā)現(xiàn)異常。

(2)對(duì)上下瓦烏金磨損處進(jìn)行刮瓦修復(fù)。

(3)對(duì)軸承支架腐蝕處進(jìn)行研磨處理[3],研磨后對(duì)軸承帶球面墊片與軸承支架之間的接觸面進(jìn)行涂紅丹檢查,接觸面可達(dá)70%~80%,但接觸輪廓分布不均,因檢修時(shí)間所限,未進(jìn)一步處理。

(4)將1 號(hào)瓦抬高0.10 mm,增加瓦載荷,有利于軸承的穩(wěn)定。

(5)軸瓦回裝時(shí)將兩側(cè)插板間隙調(diào)整為0.01 mm、0.03 mm,將軸瓦擺正、放平后,軸瓦的側(cè)隙、頂隙在設(shè)計(jì)范圍內(nèi);考慮到該軸承穩(wěn)定性較差,軸承的防跳間隙調(diào)整為0.14 mm,小于實(shí)際值,如圖7 所示。

圖7 調(diào)端端部汽封間隙調(diào)整后測(cè)量

(6)對(duì)油檔積碳徹底清理并刮尖油封齒。

5.2 高壓缸處理措施

通過高壓缸碰缸試驗(yàn),調(diào)整高壓缸前端貓爪墊片,A 排加墊片0.60 mm,B 排加墊片0.70 mm,使高壓缸調(diào)端軸封間隙基本符合設(shè)計(jì)要求[4],如圖8 所示。

圖8 調(diào)端端部汽封間隙調(diào)整后測(cè)量

6 效果及結(jié)語

1 號(hào)機(jī)組啟動(dòng)并網(wǎng)運(yùn)行后,在320~660 MW 負(fù)荷段下,1 號(hào)軸承1Y 向軸振最大19.4 μm,1X 向軸振最大25.2 μm,軸振復(fù)合值最大14.4 μm,1號(hào)軸承振動(dòng)總體優(yōu)良,設(shè)備隱患圓滿消除。另外在日常工作中,要做到:(1)機(jī)組運(yùn)行期間加強(qiáng)振動(dòng)監(jiān)視,做好劣化趨勢(shì)分析;(2)加強(qiáng)1 號(hào)-7 號(hào)瓦頂軸油模塊運(yùn)行狀態(tài)監(jiān)視及巡檢力度,記錄頂軸油壓、進(jìn)油溫度;(3)利用機(jī)組調(diào)停檢修機(jī)會(huì),定期對(duì)主機(jī)各軸瓦油擋積碳情況及油擋間隙進(jìn)行檢查調(diào)整、測(cè)量高中低壓缸端部汽封間隙并做好記錄[5];(4)根據(jù)各軸瓦劣化趨勢(shì)分析情況,定期對(duì)各個(gè)軸瓦進(jìn)行全面翻瓦檢查,重點(diǎn)測(cè)量檢查軸承蓋防跳間隙、插片間隙、軸瓦頂隙、側(cè)隙等數(shù)值是否偏離設(shè)計(jì)值,必要時(shí)對(duì)軸瓦下瓦枕與軸承座接觸情況進(jìn)行檢查;(5)利用機(jī)組計(jì)劃性檢修機(jī)會(huì),做好汽缸碰缸及負(fù)荷分配試驗(yàn),確保轉(zhuǎn)子與汽缸的相對(duì)位置符合相關(guān)技術(shù)要求[6];對(duì)滑銷系統(tǒng)墊片間隙及磨損情況進(jìn)行檢查,確保汽缸膨脹均勻不受阻;(7)高壓缸處于中心后,軸封漏氣量基本降低到零,節(jié)約了大量能源。