某工廠凈化車間高溫熱泵余熱回收應用分析

覃京翎,柯杰坤,謝宗翱,盧 葦*

(1.柳州城市職業學院 機電與汽車工程學院,廣西 柳州 545036;2.廣西大學 機械工程學院,廣西 南寧 530004)

0 引言

2020 年9 月22 日,我國在第七十五屆聯合國大會一般性辯論上提出了中國“雙碳”目標的時間表,明確了我國能源系統低碳轉型的關鍵時間節點。國家對碳排放的監管力度日趨嚴格,減排成為企業低碳轉型的重要舉措。為助力實現“雙碳”目標,推動以化石能源為主的能源結構轉型,發展合理可行的節能減排技術勢在必行。目前各國的能源利用中,有43%~70%的能源主要以余熱的形式散失。其中,空調的制冷機組在運行時向外界排放的冷凝熱是制冷量的1.15~1.30倍。合理的冷凝熱回收可以有效降低企業生產能耗,提高經濟效益。

在工商業的用冷、用熱加工環節中,制冷系統的冷凝熱通過冷卻塔直接排放到環境中,同時又需要燃燒煤、氣等燃料來滿足生產用熱需求,既有熱量排放,又需燃燒大量燃料,能源利用率低。冷凝熱回收是在制冷的同時將制冷系統的冷凝熱回收再利用的一種技術,是一種提高能源利用率的有效方式。從節能設備方面看,熱泵具有節能效率較高、環保的優點,其技術已廣泛應用于各種工業過程。在未來碳中和的道路上,化石燃料燃燒的供熱方式將會逐漸淡化,取而代之的是太陽能供熱以及各種熱泵供熱等供熱系統。隨著高溫熱泵技術的發展,回收冷凝熱制取的熱水溫度可達80 ℃以上,極大地推動了工業領域冷凝熱回收技術的發展。中高溫熱泵技術替代供熱鍋爐的使用,可減少排放有害氣體和充分利用工業余熱,解決了普通熱泵出水溫度低的問題,提高能源的利用率,具有良好的經濟效益和社會效益。李慧君等采用熱泵回收電廠循環水余熱預熱凝結水,提高了系統整體能效。舒建國等分析了基于冷凝熱回收的氨高溫熱泵系統,有效優化加工過程的能量系統設計,提高系統的整體運行效率,實現節能減排。Yang 等利用溴化鋰吸收式熱泵回收循環冷卻水余熱,并通過模擬分析得出:蒸發壓力和蒸發溫度對熱泵供熱系數(heat pump coefficient of heating performance,COP)有較大影響,可適當提高蒸發壓力,減小蒸發冷凝溫差,以提高系統的熱經濟性。

集中空調系統在全負荷運行時,冷水泵、冷卻水泵及冷卻塔的耗電量約占集中空調總耗電量的12%~15%。根據美國空調制冷學會的統計,一般空調設備有90%的時間運行在70%負荷以下,所以集中空調系統在部分負荷運行時,冷水泵、冷卻水泵及冷卻塔耗電量所占比例將會變大。冷卻塔所占能耗約為5%~6%,故常在節能優化方案中被忽略,但為了提高中央空調系統的整體能量利用效率,對于冷卻塔的節能分析也同樣重要。王日英等通過分析冷卻塔開機臺數和風機運行頻率對冷水機組性能和整個集中空調系統能耗的影響,得出通過對冷卻塔的優化控制可使集中空調節電率提高5%。文先太等通過建立冷卻塔數學模型和進行系統仿真,提出了對冷卻塔風量和水流量同時調節的方法,分析了冷卻塔變流量系統的節能性。陳厚江等通過fluent 建立空冷塔模型進行數值模擬,發現環境溫度對空冷塔與大氣環境間的換熱有著顯著影響。故在高溫濕熱天氣條件下,冷卻塔出水溫度達不到額定工況。當冷卻水出水溫度偏高時,會導致制冷劑蒸氣冷凝效果降低,同時減少了制冷機額定的制冷量和增大了壓縮機功耗。因此,冷卻塔作為冷卻水循環的關鍵設備和循環水耗能的重要部件,其節能優化不容忽視。

本文以某工廠凈化車間中央空調余熱回收利用為例,為滿足該中央空調恒溫恒濕的工藝需求,提出了一種高溫熱泵系統來回收余熱,以制取65 ℃的熱水作為除濕再熱的熱源,供組合式空調器使用,實現能量從低品位向高品位轉換,體現了熱泵系統獨特的優越性及發展前景,為類似的余熱回收節能改造提供借鑒。

1 車間工藝空調分析

某工廠凈化車間因生產工藝需要,車間環境要求恒溫恒濕,溫度要保持在24 ℃±1 ℃,濕度保持在65%±5%。中央空調恒溫恒濕工藝中,除濕再熱的熱負荷為2 000 kW,熱源采用燃油鍋爐提供的65 ℃熱水。同時,冷水機組運行中的冷卻水需通過冷卻塔將大量的中央空調余熱排放到大氣中,該循環冷卻機組的進、出水溫度分別為37 ℃、32 ℃。

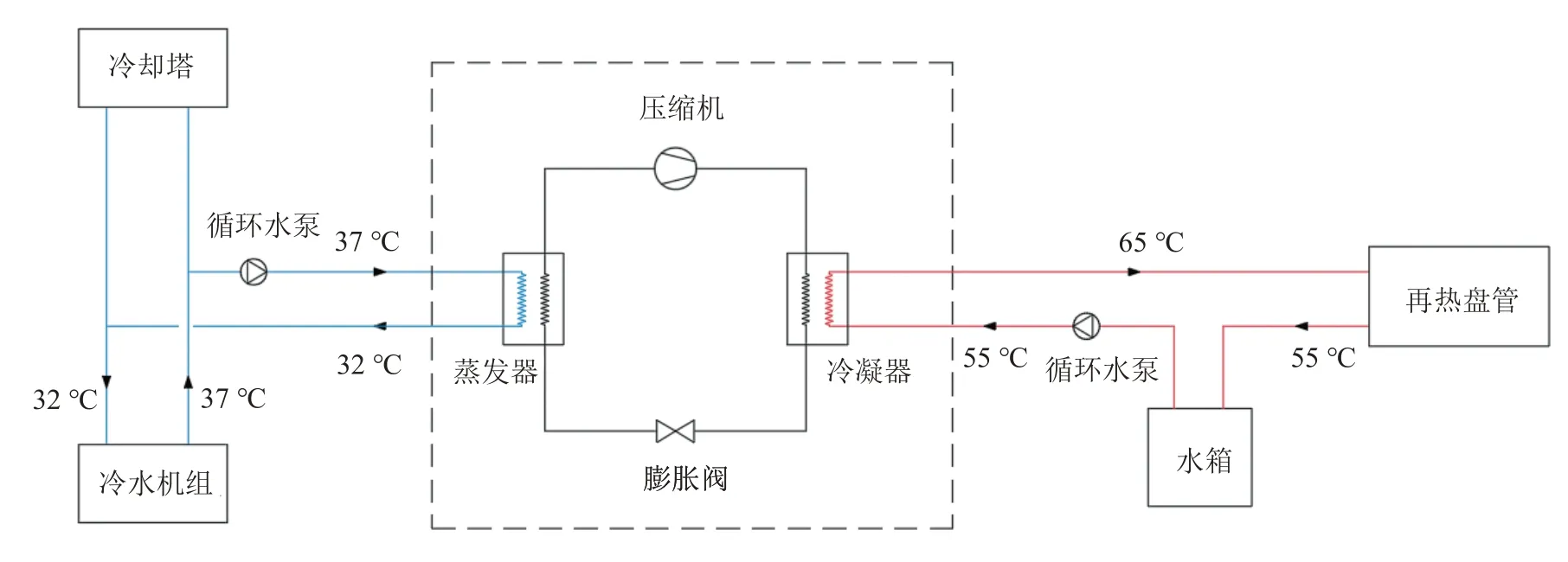

以車間工藝空調為研究對象,由于其大量的空調余熱經冷卻塔排放至大氣,為避免造成能源浪費,計劃應用高溫熱泵回收部分中央空調余熱來制取65 ℃熱水,替代燃油鍋爐作為除濕再熱的熱源,供組合式空調器使用。主要設備包括熱泵機組、冷水機組、循環水泵等,如圖1所示。圖中,冷水機組中的37 ℃冷卻水經循環水泵送至蒸發器,與低壓低溫液態冷媒交換熱量;蒸發器內部的冷媒吸熱汽化后進入壓縮機,經壓縮機加壓后產生高壓高溫的蒸汽;在冷凝器中釋放熱量,生產的熱水供組合式空調使用。其中冷凝側(放熱)熱交換器可考慮置于水箱中,使得冷凝溫度相對穩定,受環境大氣溫度影響較小。當維持蒸發溫度不變時,熱泵系數會隨著冷凝溫度的升高而減小,降低了熱效率,故該系統比空氣源熱泵系統更為穩定。冷凝器內部冷媒被冷卻為液體,該液體經膨脹閥降溫節流后轉變為低壓低溫液體,再次流入蒸發器,如此反復循環工作。原工程中冷卻水經冷卻塔后所排放的熱量,根據式(1)按照5 ℃溫差計算得到可回收的熱量為2 625 kW。

圖1 高溫熱泵余熱回收系統

式中:為水定壓比熱容,kJ(/kg·℃),取4.2 kJ/(kg·℃);為冷卻塔中水的質量流量,kg/s,根據廠方提供數據取125 kg/s;Δ為冷卻水的回收傳熱溫差,℃,取5 ℃。

2 熱泵系統?分析

在穩流工質無相變的情況下,一定壓力下由熱不平衡引起的熱量?,即理論上該系統冷卻水所提供的熱量中可轉化為有用功的最大值為:

式中:為冷卻水換熱前的溫度,℃;為冷卻水換熱后的溫度,℃;為水的平均定壓比熱,取4.18 kJ(/kg·℃)。

熱泵可放出的熱量?:

式中:為理論上的熱泵產熱量,kJ/kg;為熱泵供熱系數(COP),取=4.5;為熱泵冷凝端平均冷凝溫度,℃,取=70 ℃;為熱泵蒸發器端理論上可回收的熱量,kJ/kg,即=(-)。

熱泵供給電能?:

該過程中?效率(耗費?的利用份額):

根據以上公式計算得出,該系統=169.38 kJ/kg,=2 975.71 kJ/kg,=5 971.43 kJ/kg,?效率為49%。

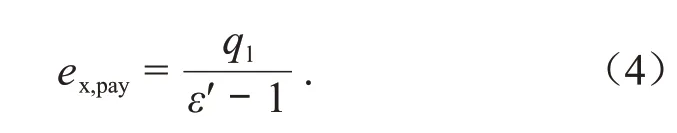

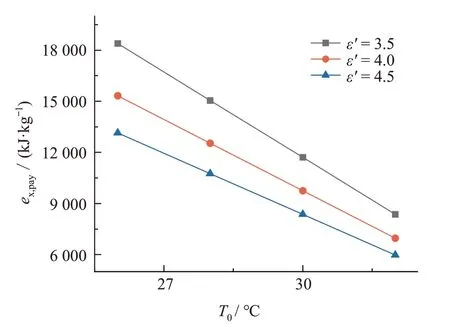

分析冷卻水換熱后的溫度()、熱泵供熱系數對熱泵供給電能?()的影響,得到熱泵供給電能?隨、的變化曲線,見圖2、圖3。

圖2 (網絡版彩圖)T不同,ex,pay隨T0的變化曲線(ε′為4.5)

圖3 (網絡版彩圖)ε′不同,ex,pay隨T0的變化曲線(T=37 ℃)

圖2示出熱泵供熱系數為4.5,冷卻水換熱前溫度為34 ℃、37 ℃、40 ℃時,熱泵供給電能?隨冷卻水換熱后溫度的變化曲線。圖3 示出=37 ℃,熱泵供熱系數為3.5、4.0、4.5時,熱泵供給電能?隨冷卻水換熱后溫度的變化曲線。

由圖2可知,當熱泵供熱系數和冷卻水換熱前的溫度一定時,熱泵供給電能?隨冷卻水換熱后溫度的增大而減小;當熱泵供熱系數和一定時,隨的增大而增大。由圖3 可知,當冷卻水換熱前的溫度和冷卻水換熱后的溫度一定時,熱泵供給電能?隨熱泵供熱系數的增大而減小;當和熱泵供熱系數一定時,隨的增大而變小。

對比圖2、圖3不難發現,當為34 ℃、37 ℃、40 ℃時,隨變化的下降速度相同;而熱泵供熱系數為3.5、4.0、4.5時,隨變化的下降速度隨熱泵供熱系數的增大而減小。由式(4)可知,的下降速度與熱泵供熱系數和冷卻水換熱溫差相關,與熱泵供熱系數成反比、與成正比、與成反比;因此,熱泵供熱系數和冷卻水換熱前后溫度是影響熱泵供給電能?的主要因素。可通過增大熱泵供熱系數來提高節能水平,熱泵供熱系數提高的同時,降低了熱泵供給電能?,但同時也會降低熱泵可放出的熱量?,從而影響?效率;因此,熱泵供熱系數并非越高越好,而是存在某一個最適熱泵供熱系數。

3 經濟節能分析

3.1 冷卻塔補水量分析

本文采取通過高溫熱泵直接回收利用冷卻水余熱的方式,提高了能量利用率,不僅減輕了冷卻塔的冷負荷和用電能耗,還可減少原工程中的冷卻塔補水量,在節能與節水的共同目標上起到良好的效果。

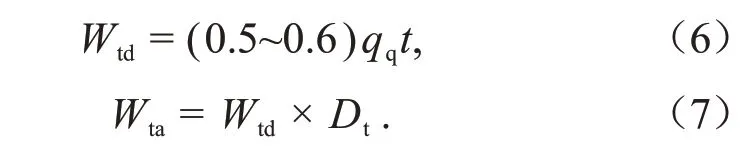

根據《民用建筑節水設計標準》(GB 50555—2010)第5.1.11 條,冷卻塔補水的日均補水量和補水年用水量可按下式進行計算:

式中:為冷卻塔日均補水量,m/d;為補水定額,可按冷卻循環水量的1%~2%計算,m/h,取=1.5%;為冷卻塔每天運行時間,h,取=16 h;為冷卻塔每年運行天數,d/a;為冷卻塔補水年用水量,m/a。

該項目冷卻水循環水量為:125 kg/s,即450 m/h,補水量按冷卻循環水量的1.5%計算,根據式(6)得到冷卻塔日均補水量為64.8 m/d。

全年冷卻塔使用天數為200 d,根據式(7)得到全年空調冷卻水補水量為12 960 m/a。

按照現時工業用水價格(4 元/m),每年可節省補水費用約5.2 萬元。雖補水費用相對整個空調系統能耗占比低,但不能僅以價格體現其價值,對于水資源匱乏的地區,空調系統的節能與節水都應重視。

3.2 熱源方式費用分析

根據不同熱源方式提供同等熱量進行分析,計算比較熱泵與燃油鍋爐、燃氣鍋爐、電加熱鍋爐提供相同熱量時的差異,體現熱泵技術回收余熱的優勢。為方便比較,假設生產65 ℃的熱水1 000 kg,計算將1 000 kg 溫度為55 ℃的熱水平均升高10 ℃,所需的熱量()為42 000 kJ。根據相關數據統計,天然氣鍋爐和電加熱鍋爐熱效率一般取90%,而燃油鍋爐熱效率較低,取70%。由式(2)可知,每生產1 000 kg 溫度為65 ℃的熱水所耗能源量為:

式中:為某種熱源的熱值,單位:kJ/kg(柴油)或kJ/m(天燃氣);為鍋爐熱效率。

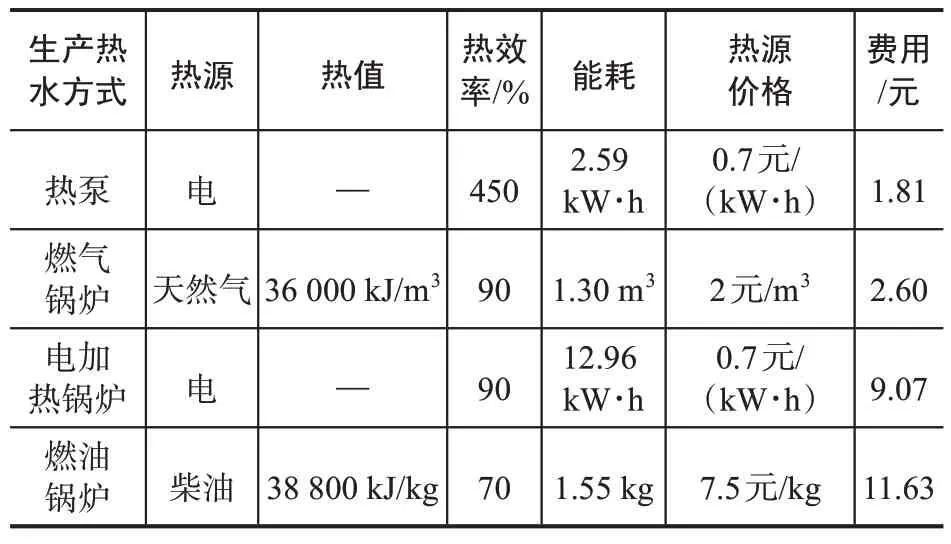

由上述公式計算得出不同熱源方式提供同等熱量所需的能耗如表1所示,熱泵供熱系數為4.5。

表1 不同熱源方式的費用比較

由表1 可見,利用不同熱源方式將1 000 kg 的水從55 ℃加熱到65 ℃時,經計算可得采用熱泵加熱方式所耗費用最低(1.81元),燃氣鍋爐所耗費用較低,燃油鍋爐所耗費用最高(11.63 元)。同時,相比于燃氣鍋爐、電加熱鍋爐和燃油鍋爐,熱泵的熱效率最高,原熱源燃油鍋爐的熱效率最低,為70%。故較其他形式的加熱方式,熱泵供熱系統更節省費用,更有利于節能。

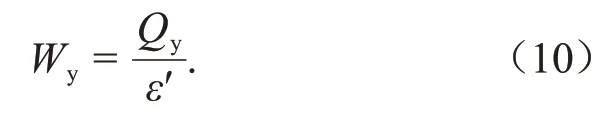

通過計算分析可知,采用熱泵技術更為經濟。假設除濕再熱的熱負荷全部由熱泵機組提供,有關計算公式如下:

式中:為全年理論耗熱量,kW·h;為單位小時耗熱量,kW·h;為運行天數,取=200 d。

式中:為全年理論耗電量,kW·h;取4.5。

式中:為全年熱泵機組運行費用,萬元;為電價,元(/kW·h),取0.7。

式中:為全年高溫熱泵系統運行費用,萬元;為全年輔助系統運行費用,萬元。

采用高溫熱泵系統所需能耗及費用見表2。按全年200d計算,全年理論耗熱量為9.60×10kW·h,全年理論耗電量為2.13×10kW·h,全年熱泵機組運行費用為149.33 萬元。考慮水泵等輔助系統耗電量為熱泵機組的15%,則全年輔助系統運行費用為22.4 萬元,合計全年高溫熱泵系統運行費用約為172萬元。

表2 高溫熱泵系統全年經濟分析

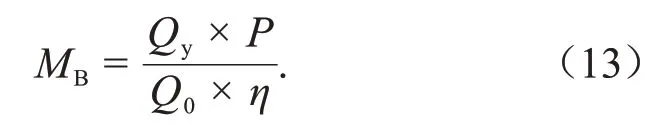

式中:為原系統使用燃油鍋爐年運行費用,萬元;為某種熱源的熱值,kJ(/kW·h);為鍋爐熱效率;為燃料單價,元/kg。

由式(13)得原系統使用燃油鍋爐年運行費用約為950 萬元,故高溫熱泵系統與燃油鍋爐系統相比,理論上可節省運行費為778萬元。該項目節能改造投資約為700萬元,則投資回收期約為1 a。可見,冷卻水的余熱回收利用具有顯著的經濟效益,該項目具有非常好的投資收益比。

3.3 環境效益分析

環境污染與經濟發展二者之間呈現倒U 型的曲線關系,一直是環境資源和經濟學研究的熱點。通過環境效益分析,采用高溫熱泵系統回收中央空調余熱可明顯減輕工業發展對環境造成的壓力。該工廠凈化車間冷卻水可回收的余熱約為9.45 MJ/h,根據標準煤燃燒值29 360 kJ/kg,相當于約321.8 kg標準煤的發熱量,每年可節煤1 545 t。每燃燒1 t 煤將排放CO440 kg、SO20 kg、煙塵15 kg、灰渣260 kg,故每年可減少的廢氣廢渣排放量見表3。

表3 每年可減少的廢氣廢渣排放量

由此可見,回收冷卻水的低品位熱能在提高能源利用率的同時,減少了廢氣廢渣的排放量,為環境帶來效益,有助于實現“雙碳”目標。

4 結論

1)對該項目不同熱源方式提供同等熱量進行分析可知,熱泵的加熱方式最為經濟。采用高溫熱泵回收冷卻水余熱,不僅降低了原燃油鍋爐加熱系統有害氣體的排放,也充分利用了余熱,進而提高了能源利用率。采用高溫熱泵系統回收利用中央空調余熱可節省冷卻塔補水量12 960 m/a,節省補水量費用5.2 萬元和運行費用約778 萬元,投資回收期約為1 a。該方案減少了能源的損耗,可回收熱量2 625 kW,帶來了可觀的經濟效益。

2)熱泵供熱系數和冷卻水換熱后溫度是影響熱泵供給電能?的主要因素,?效率為49%。在熱泵供熱系數提高的同時,也會降低熱泵供給電能?;因此,熱泵供熱系數并非越高越好,而是存在某個最適值。

3)采用熱泵代替燃油鍋爐可取得良好的節能、環境效益,每年可減少排放CO679.8 t、SO30.9 t、煙塵23.175 kg、灰渣401.7 kg,每年可節省冷卻塔補水費用約5.2 萬元,同時減輕了工業余熱對環境的污染。