柴油機高壓共軌系統(tǒng)軌壓故障監(jiān)控策略設(shè)計

王貴勇,孫駿竹,申立中,呂其峰

(昆明理工大學(xué) 云南省內(nèi)燃機重點實驗室,昆明 650500)

0 引言

柴油機的高壓共軌系統(tǒng)對軌壓的控制要求非常高,有可能發(fā)生軌壓控制的功能性故障。具體表現(xiàn)為壓力傳感器故障以及軌壓閉環(huán)控制功能失效等故障。另外由于共軌管內(nèi)的壓力始終處于常態(tài)高壓,甚至能達到200MPa,惡劣的工作環(huán)境也增加了故障發(fā)生的可能,因此保證軌壓的穩(wěn)定十分重要。

目前,針對高壓共軌系統(tǒng)的故障診斷研究主要集中在噴油器電磁閥以及高壓油泵電磁閥上[1~5],對軌壓傳感器及相關(guān)的控制故障研究較少。文獻[6]利用自主研發(fā)的共軌平臺設(shè)計了相應(yīng)的診斷軟件,完成了對軌壓閉環(huán)控制相關(guān)故障以及限壓閥故障的診斷,并給出相應(yīng)的保護策略,但是未對軌壓傳感器進行相應(yīng)的故障檢測。文獻[7]提出了軌壓傳感器的相關(guān)故障的檢測方案,包括開路故障、短路故障以及漂移故障,但相關(guān)保護策略未得到驗證。文獻[8]分析了高壓共軌系統(tǒng)的關(guān)鍵部件,設(shè)計了相應(yīng)的算法,對關(guān)鍵部件設(shè)計了相應(yīng)的故障診斷模塊。文獻[9~10]通過對軌壓的估計來實現(xiàn)了高壓燃油供油和噴射系統(tǒng)的故障診斷。

上述針對軌壓故障的研究未對軌壓的波動情況進行有效監(jiān)控,本文在診斷常見軌壓故障的基礎(chǔ)上,設(shè)計了針對軌壓波動梯度過大的的故障監(jiān)控策略。

在MATLAB/Simulink軟件中完成軌壓相關(guān)故障監(jiān)控策略的建模,包括軌壓傳感器的信號范圍檢測及漂移故障,并加入了軌壓信號預(yù)消抖功能來保證故障診斷的準(zhǔn)確性,設(shè)計了雙層監(jiān)控策略來保證對軌壓的波動梯度進行有效的監(jiān)控,同時對相關(guān)軌壓故障采取相應(yīng)的故障處理策略。通過試驗及仿真驗證,該策略能夠及時準(zhǔn)確的識別軌壓相關(guān)故障,保證了柴油機的平穩(wěn)運行。

1 軌壓相關(guān)故障分析

柴油機的高壓共軌系統(tǒng)由高壓油泵、共軌管、電控噴油器、高壓油管組成,其中共軌管是關(guān)鍵部件之一。在高壓共軌系統(tǒng)中,共軌管的作用是將高壓燃油進行儲存和分配,通過固定的容積對由于高壓油泵的脈動供油和電控噴油器的間歇噴射引起的整個高壓共軌噴油系統(tǒng)的高壓燃油壓力波動進行抑制,從而保證各缸噴油器順序噴油時,共軌管中的壓力基本恒定[11]。

軌壓傳感器是共軌管一個重要的部件,在系統(tǒng)中的主要作用是:

1)以固定的時間間隔上報測量軌壓值;

2)在每次噴油同步前,為軌壓-噴油量插值曲線提供當(dāng)前軌壓值;

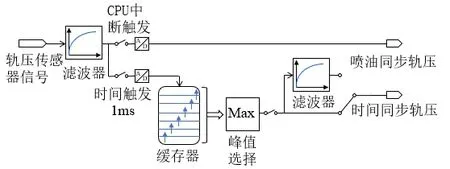

3)監(jiān)控軌壓內(nèi)燃油壓力。圖1為軌壓傳感器信號處理流程,軌壓傳感器采集到電壓值經(jīng)ADC(模/數(shù)轉(zhuǎn)換)模塊進行輸入和波峰選擇將最終計算結(jié)果輸出作為當(dāng)前電壓參與故障診斷和軌壓計算。

圖1 軌壓傳感器信號處理流程

軌壓傳感器采集到的軌壓信號輸出模式分為與噴油同步和與時間同步。與噴油同步是指,當(dāng)軌壓傳感器采集到原始電壓信息,通過模擬信號濾波器進行濾波,然后通過與噴油同步的方式,將濾波后的信號進行A/D轉(zhuǎn)換輸出軌壓信息。與時間同步是指,當(dāng)采集到的原始信號經(jīng)濾波后,通過與時間同步的方式,將信號進行A/D轉(zhuǎn)換,然后存儲到緩存中,經(jīng)過峰值選擇,然后通過延遲10ms后經(jīng)過濾波后輸出或直接輸出。

軌壓傳感器接線松動會導(dǎo)致導(dǎo)軌壓力測量不正確。通常這種情況下測量壓力會在短時間內(nèi)顯著增加(在10ms內(nèi)跳躍幅度大于100bar)。當(dāng)軌壓傳感器正常工作時,系統(tǒng)中不會發(fā)生這種極端的壓力增加。因此,需要對軌壓進行梯度監(jiān)控。

由于軌壓波動的存在使整個高壓共軌系統(tǒng)的控制環(huán)節(jié)難度增大,同時還會對系統(tǒng)中元器件的使用壽命造成損害[12]。除此之外,當(dāng)發(fā)動機在停機狀態(tài)時,共軌內(nèi)軌壓會立即降低為大氣壓,此時應(yīng)立即切斷高壓油泵的驅(qū)動電流,避免不必要的能量損失;在發(fā)動機起動時,轉(zhuǎn)速較低,軌壓泄漏較大,為了迅速的建立起足夠的噴射壓力,需要軌壓能快速地提升至目標(biāo)軌壓附近;起動完成后,轉(zhuǎn)速和軌壓到達了穩(wěn)定值,發(fā)動機處于正常運轉(zhuǎn)狀態(tài),此時軌壓應(yīng)進入閉環(huán)控制,保證軌壓值始終穩(wěn)定在目標(biāo)軌壓附近[13]。因此,必須對整個系統(tǒng)的壓力波動進行及時的監(jiān)控并作出相應(yīng)的保護策略,保證發(fā)動機平穩(wěn)工作。

2 故障監(jiān)控策略

本文通過分析軌壓的相關(guān)故障原因,針對軌壓傳感器的電路故障、漂移故障以及軌壓的波動梯度進行相對應(yīng)的監(jiān)控保護策略設(shè)計。

2.1 軌壓傳感器故障監(jiān)控策略

軌壓傳感器的故障主要分為硬件故障(短、斷路故障)和信號故障(信號漂移),針對硬件故障主要是通過限值檢測進行故障監(jiān)控。由于軌壓傳感器長期處在高壓高溫環(huán)境中,會伴有侵蝕現(xiàn)象發(fā)生,長時間使用后容易出現(xiàn)軌壓信號偏移故障,影響發(fā)動機的性能。本文研究用軌壓傳感器的額定壓力為140Mpa,最大軌壓為160Mpa。

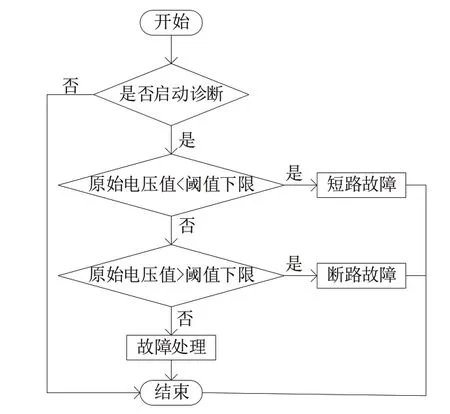

2.1.1 信號范圍檢測

軌壓傳感器發(fā)生開路及對電源短路故障時,傳感器的電壓信號會發(fā)生異常,通過監(jiān)測其電壓信號就可以檢測出傳感器是否發(fā)生硬件故障。

圖2所示為軌壓傳感器的超限診斷流程。當(dāng)開啟故障診斷后,將處理后的電壓與設(shè)定的下限值進行比較,小于校準(zhǔn)值則判定為短路故障,大于下限校準(zhǔn)值則進入超上限檢測,當(dāng)傳感器輸出電壓值大于設(shè)定的最大值,判定為斷路故障。故障診斷完成后進行故障處理。

圖2 軌壓傳感器超限檢測流程

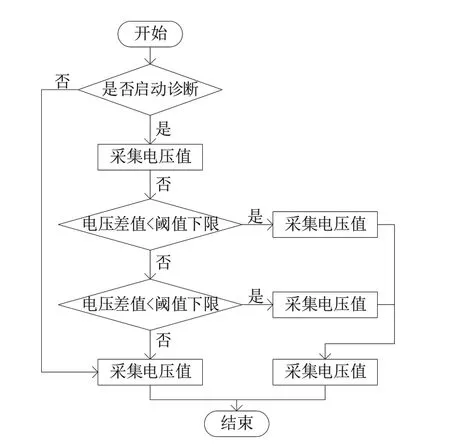

2.1.2 漂移故障監(jiān)控

軌壓傳感器長時間處在高壓高溫環(huán)境中,會發(fā)生侵蝕現(xiàn)象,長時間使用后容易出現(xiàn)軌壓信號偏移故障,對發(fā)動機的性能造成影響。

本文根據(jù)軌壓傳感器工作原理及特性設(shè)計漂移故障監(jiān)控策略,其檢測流程為:在發(fā)動機啟動或停機階段,此時軌壓與大氣壓力值相近,根據(jù)其電壓—壓力值對應(yīng)曲線輸出大氣壓力下電壓值,計算當(dāng)前電壓值和輸出電壓值的差值,與設(shè)定允許漂移值進行比較,若差值大于設(shè)定 值則判斷為漂移故障。故障診斷原理流程如圖3所示。

圖3 軌壓信號漂移故障檢測流程

2.2 軌壓梯度監(jiān)控策略

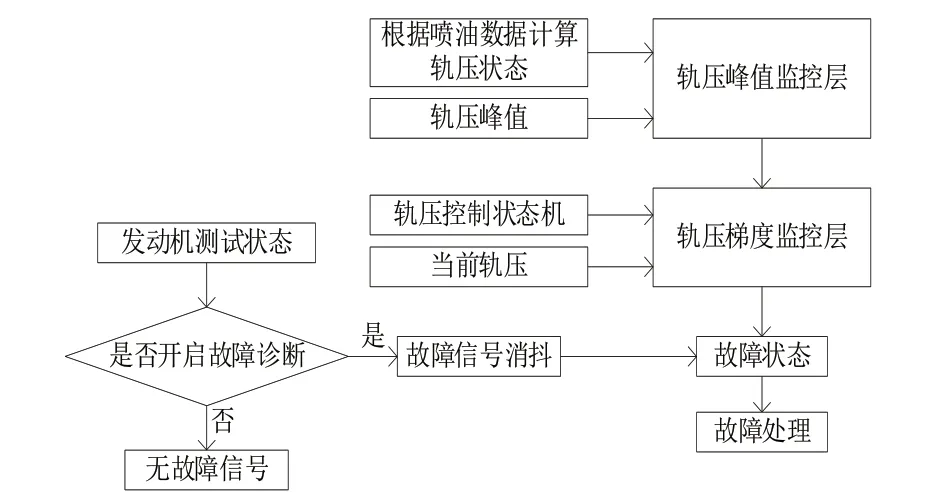

軌壓波動梯度監(jiān)控分為兩層,第一層為峰值監(jiān)控層,根據(jù)噴油數(shù)據(jù)中計算的軌壓狀態(tài)對軌壓峰值進行監(jiān)控;第二層為梯度監(jiān)控層,根據(jù)第一層監(jiān)控結(jié)果結(jié)合軌壓狀態(tài)機對當(dāng)前噴油同步軌壓進行梯度監(jiān)控。監(jiān)控層級結(jié)構(gòu)如圖4所示。

圖4 軌壓監(jiān)控層級結(jié)構(gòu)

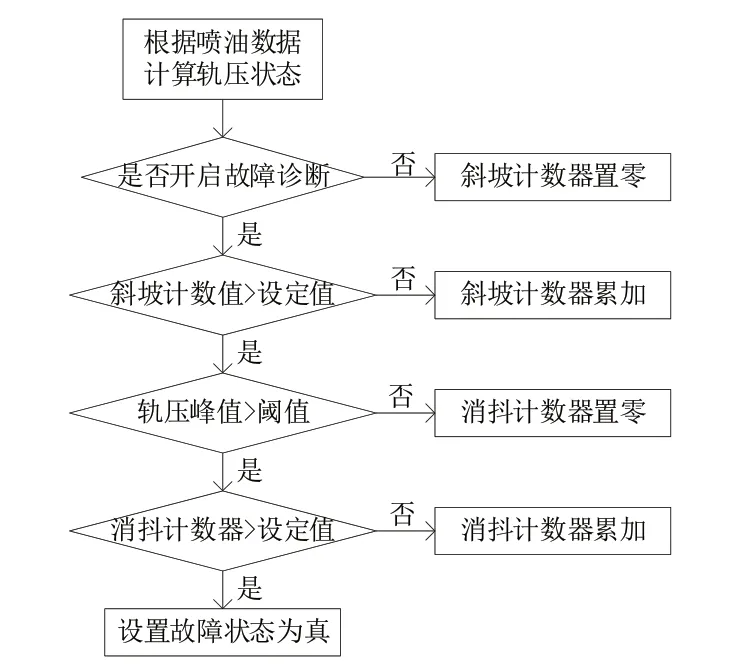

如圖5所示,在軌壓峰值監(jiān)控層中,軌壓信號的采集和范圍檢查在噴油數(shù)據(jù)計算模塊中進行,該模塊首先根據(jù)軌壓狀態(tài)決定是否開啟故障診斷,開啟后將采集到的軌壓信號與軌壓峰值設(shè)定 值進行比較,進行限值檢測并啟動相應(yīng)的監(jiān)控處理程序。在經(jīng)過斜坡延遲(設(shè)定值)后檢測軌壓峰值是否超限,若經(jīng)過消抖處理后確定軌壓出現(xiàn)超限故障則在第一層中設(shè)定超限故障狀態(tài)為真,然后進入第二層進行軌壓梯度監(jiān)控。

圖5 峰值監(jiān)控層監(jiān)控策略

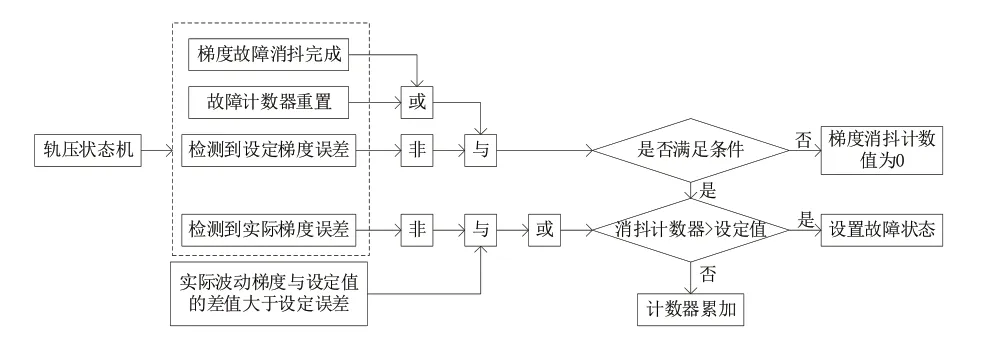

軌壓梯度監(jiān)控層的檢測原理是首先用當(dāng)前軌壓值減去上個步長緩存軌壓值,然后與設(shè)定值做差值,若差值大于設(shè)定 值并且根據(jù)軌壓狀態(tài)機判斷認定為軌壓梯度故障,進入故障消抖狀態(tài)。故障消抖通過故障計數(shù)器和等待計數(shù)器完成,等待計數(shù)器的作用是當(dāng)故障消失足夠長的一段時間后,沒有再次出現(xiàn),則將故障計數(shù)器清零。當(dāng)檢測到梯度故障并且當(dāng)前計時器值小于故障確認值時,則立即啟動計時器直到達到最大值確認故障并傳遞到故障管理系統(tǒng)做出故障反應(yīng)。故障診斷流程如圖6所示。

圖6 梯度監(jiān)控層監(jiān)控策略

在進行軌壓梯度信號范圍檢測時,若在第一層檢測到偏差,則進入第二層進行偏差消抖并做出相應(yīng)的故障反應(yīng)。此外,在第二層會計算當(dāng)前軌壓梯度輸入到第一層進行范圍檢測,判斷是否產(chǎn)生故障(本次檢測將會在消抖期間進行)。

3 故障信息處理

3.1 軌壓信號處理

在故障監(jiān)控程序監(jiān)測到故障信號時,為了防止故障信號的誤報(故障信號出現(xiàn)時間過短或者故障出現(xiàn)后自行修復(fù))及誤報引起的功能抑制,需要對故障信號進行再次確認,確認的過程稱為消抖。

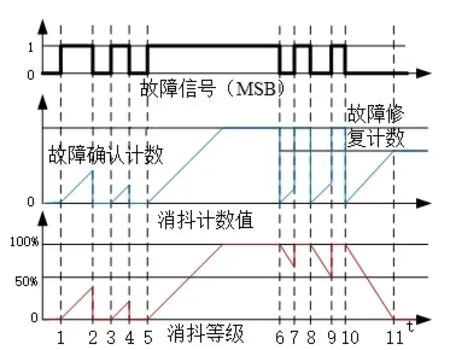

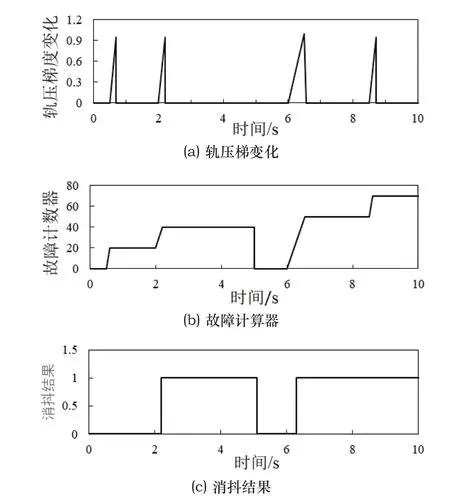

本文針對軌壓傳感器與軌壓梯度故障診斷使用連續(xù)時間消抖方式,圖7所示的為由故障信號曲線、消抖計時器變化曲線和消抖等級變換曲線組成的時序變化圖。

圖7 連續(xù)時間消抖示意圖

當(dāng)信號為0時代表無故障,故障計時器未啟動,消抖等級為0無故障;信號為1時代表監(jiān)控程序報告故障,消抖計時和消抖等級曲線隨故障信號變化。當(dāng)故障信號為1時(1~2段),故障計時器啟動開始進行累加計時,由于故障持續(xù)過短故障信號消失,計時器值未達到設(shè)定故障確認值,計時器歸零,消抖等級不在上升并且清零;當(dāng)故障信號為1(5~6段)時,計時器進行累加計時直到設(shè)定故障確認值,計時器不再進行累加,消抖等級設(shè)為最大。修復(fù)消抖是在故障確認后進行的,當(dāng)故障信號消失后,修復(fù)計時器開始進行累加計時,若計時值未到設(shè)定修復(fù)值,則認為故障仍未消失,計時達到設(shè)定值后,認為故障消失,設(shè)定消抖等級為0。

3.2 軌壓故障處理策略

本文設(shè)計的軌壓故障處理策略是通過抑制處理程序?qū)刂乒δ苣K發(fā)出控制信號,采取相應(yīng)的保護措施,實現(xiàn)故障失效處理功能。抑制處理程序針對需要失效處理策略的功能模塊會提供一個功能標(biāo)識符(FID),故障抑制處理程序為FID提供一個狀態(tài)字節(jié),通過讀取FID的狀態(tài),實現(xiàn)該功能的釋放。FID的計算通過故障檢查處理方式(DFC)進行,根據(jù)計算出的FID值判斷是否滿足抑制功能觸發(fā)條件。

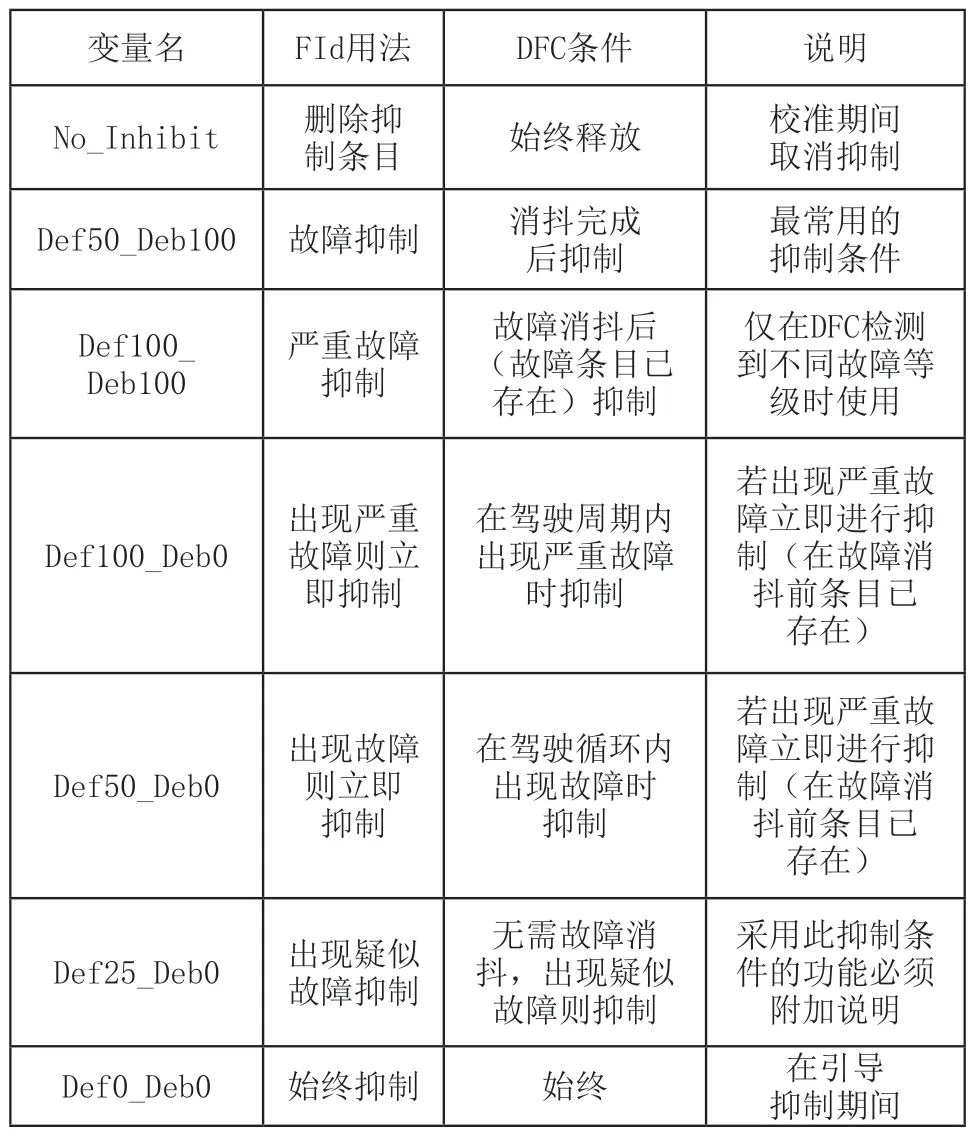

FID功能根據(jù)軌壓故障檢查結(jié)果和信號質(zhì)量狀態(tài)進行配置,F(xiàn)ID與DFC之間的計算關(guān)系如表1所示,該表規(guī)定了不同故障狀態(tài)下的抑制關(guān)系、DFC條件及說明。表中Defxx代表故障等級、Debxx代表消抖等級,Def50_Deb100表示為在消抖等級為50%、故障等級為100%的故障狀態(tài)。

表1 抑制處理關(guān)系

故障抑制處理程序通過讀取DFC的信息獲取故障等級與消抖等級的狀態(tài),根據(jù)不同的故障等級和消抖等級組合確定FID的用法。并對抑制功能的使用進行說明,確保控制模塊功能在正常工作狀態(tài)下的可用性,在故障狀態(tài)時,確保該功能能夠得到抑制。

針對軌壓相關(guān)故障,當(dāng)故障監(jiān)控程序檢測到故障后,將其故障狀態(tài)輸入到抑制處理程序中進行功能失效保護處理,根據(jù)FID采取相應(yīng)的故障保護模式,對軌壓傳感器的超限故障采取替代值替代策略,將當(dāng)前噴油同步軌壓值切換到時間同步軌壓值,對信號漂移故障采取減扭矩控制,通過控制信號控制其外特性油量按原來的85%輸出并將限制轉(zhuǎn)速,對波動梯度故障采取噴油量限制措施,減少發(fā)動機的功率和扭矩輸出。當(dāng)出現(xiàn)嚴(yán)重故障的情況下,切斷故障錯誤信息的輸入,采用固定轉(zhuǎn)速運轉(zhuǎn)發(fā)動機,使發(fā)動機進入 行回家模式。

4 試驗及仿真驗證

4.1 軌壓信號預(yù)消抖功能仿真

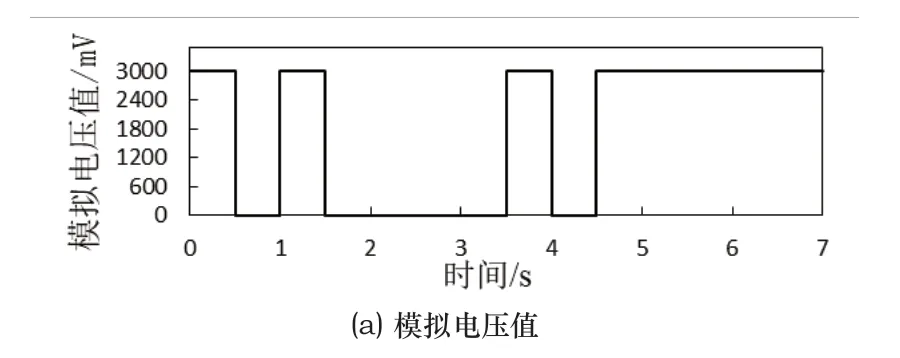

圖8為軌壓傳感器超限值(最低值)故障信號模擬仿真結(jié)果。

圖8 軌壓傳感器故障仿真

圖8曲線從上至下分別為圖8(a)模擬故障電壓、圖8(b)故障狀態(tài)、圖8(c)消抖結(jié)果,傳感器正常工作電壓為330mv~4646mv,在0.5秒時插入故障,即令模擬電壓值為0,此時超限檢測出故障,故障狀態(tài)為1,進入故障消抖,消抖完成后結(jié)果值為1。故障消失后進入故障修復(fù)程序,經(jīng)過足夠時間的修復(fù)消抖后,消抖結(jié)果值為0。

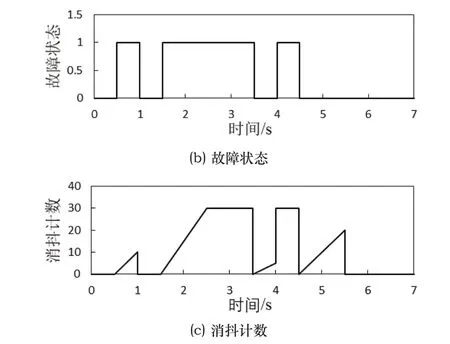

4.2 軌壓梯度故障仿真

軌壓梯度故障仿真結(jié)果如圖9所示,曲線依次為圖9(a)梯度變化、圖9(b)故障計數(shù)器和圖9(c)消抖結(jié)果。在0.5s時注入模擬故障,梯度變大超過閾值,故障計數(shù)器立即開始計數(shù),等待計數(shù)器在延遲一個步長后啟動,由于故障持續(xù)時間不足未到設(shè)定閾值(3s),故障計數(shù)器停止計數(shù),等待計數(shù)器繼續(xù)累加;在第2秒時故障重新出現(xiàn),由于此時等待計數(shù)器計數(shù)值小于限值,故障計數(shù)器未清零,故障計數(shù)器繼續(xù)計數(shù)直到閾值,故障狀態(tài)確認。若故障在3s后未出現(xiàn),故障計數(shù)器清零。

圖9 軌壓梯度監(jiān)控模型仿真

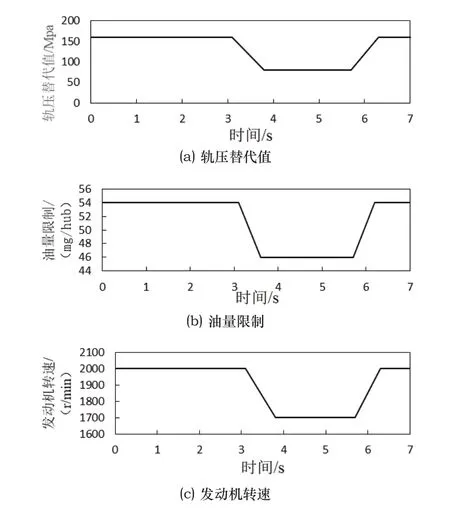

4.3 故障處理策略仿真

在圖10中,從上至下分別為圖10(a)軌壓替代值、圖10(b)外特性油量限制及圖10(c)發(fā)動機轉(zhuǎn)速限制,故障信號出現(xiàn)后經(jīng)過預(yù)消抖后軌壓傳感器路障路徑的相應(yīng)故障標(biāo)志位被置位,故障診斷系統(tǒng)立即在策略中對軌壓進行默認值替代以防止故障范圍的擴散,同時外特性油量及發(fā)動機轉(zhuǎn)速受到限制。仿真結(jié)果符合設(shè)計目的。

圖10 失效策略仿真

4.4 軌壓故障診斷試驗

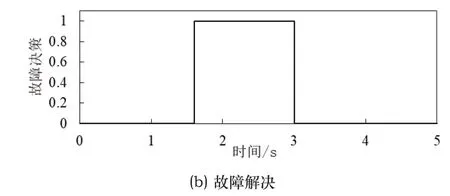

針對軌壓傳感器超限故障及波動梯度故障設(shè)計的監(jiān)控策略是基于閾值檢測的原理來進行故障監(jiān)控,為了驗證監(jiān)控策略的有效性,需要進行軌壓故障產(chǎn)生及故障識別試驗,為了避免對發(fā)動機造成不可預(yù)知的損壞,本文使用實驗室自主開發(fā)的ECU硬件在環(huán)系統(tǒng)進行測試,試驗機型為某型四缸非道路高壓共軌柴油機模型,對2400rpm轉(zhuǎn)速工況下的軌壓狀況進行監(jiān)控,在1.5s時進行軌壓的故障注入,使軌壓出現(xiàn)波動,對波動時段內(nèi)的軌壓視為故障軌壓,測試監(jiān)控策略的有效性并進行故障修復(fù)。監(jiān)控策略試驗結(jié)果如圖11所示。

圖11 軌壓故障監(jiān)控策略試驗

曲線依次為圖11(a)軌壓故障信號曲線、圖11(b)軌壓故障決策。在1.5s注入故障后,軌壓開始出現(xiàn)波動,梯度變大超過閾值(10MPa),故障計數(shù)器立即開始計數(shù),計數(shù)器累加至設(shè)定值(0.1s)后,在1.6s時確認故障狀態(tài),然后運行故障保護策略,直到軌壓回復(fù)到平穩(wěn)狀態(tài)后確認故障消失。試驗結(jié)果表明,該監(jiān)控策略達到預(yù)期目的。

5 結(jié)語

1)軌壓傳感器的超限和漂移故障可以通過閾值檢測的方式及時有效地檢測識別出來,軌壓波動梯度故障通過雙層監(jiān)控策略及閾值檢測的方式可以快速準(zhǔn)確的診斷。

2)預(yù)消抖模型可以對柴油機軌壓信號進行故障識別,提高故障診斷模型的精確度。

3)故障保護策略能夠在識別到故障后迅速采取相應(yīng)的措施,確保柴油機平穩(wěn)運行。

通過MATLAB/Simulink軟件完成了軌壓故障監(jiān)控策略的設(shè)計開發(fā),仿真測試結(jié)果表明,該策略可以快速識別故障,滿足故障診斷要求。