某B型地鐵車輛貫通道踏板結構優化和特性分析

侯本虎,孫光奇

(1.煙臺工程職業技術學院 汽車工程系,山東 煙臺 264000;2.中車長春軌道客車股份有限公司 國家軌道客車工程研究中心,吉林 長春 130062)

地鐵車輛貫通道是相鄰兩車體端墻之間的連接部分,可以給乘客提供一個安全通道和站立空間,作為整列車內的可變形區域,還可在列車通過曲線時提供可恢復的變形能力。貫通道具有安全、舒適、隔聲、防漏、防塵、耐候性強、壽命較長等優點,適用于在地下、地面和高架線路上運行的鐵道車輛,滿足鐵道車輛在風、砂、雪、冰雹、沙塵、霧霾等惡劣環境的運行要求[1-4]。本文從地鐵車輛貫通道踏板的翻轉特性和側墻回轉機構安裝結構等方面對某B型地鐵車輛貫通道踏板進行結構優化,優化方案可在無需拆除側護板安裝座和回轉機構的情況下實施,優化結構踏板可將上踏板翻轉90°,滿足清掃需要,在滿足地鐵車輛曲線通過和承載的性能要求的同時,有效解決了地鐵車輛貫通道折棚底部的維護檢修不方便的問題。

1 貫通道踏板結構及存在的問題

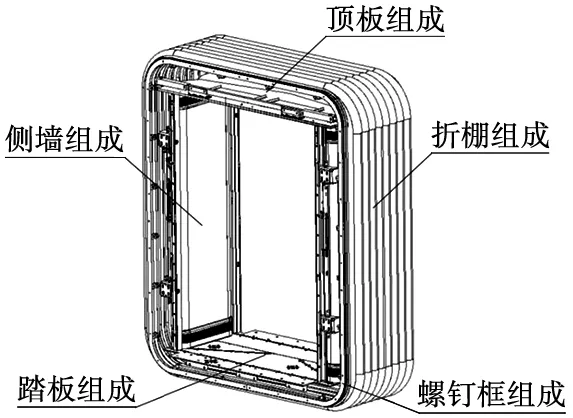

地鐵車輛貫通道結構如圖1所示,主要包括折棚組成、螺釘框組成、頂板組成、側墻組成、踏板組成等。其中側墻組成主要包括左右轉軸機構體組成和一體式柔性側護板組成。左右轉軸機構體組成通過安裝座與車體端墻接口連接,一體式柔性側護板組成通過螺釘與回轉機構上的轉筒固定連接,回轉機構是一種通過轉筒內的彈簧伸縮來實現面板收縮、伸展的機構,可使柔性側護板能夠適應車體的相對運動。一體式柔性側護板上下均裝有橡膠擋板,側護板上下運動時裙邊通過彈性變形使其與車體的運動保持一致。

圖1 地鐵車輛貫通道結構

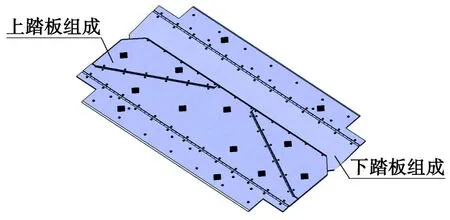

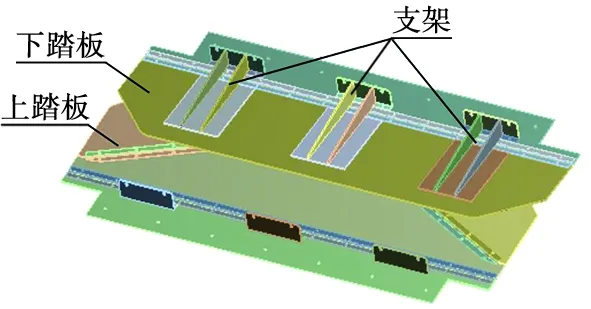

地鐵車輛貫通道踏板采用上下踏板搭接的結構,如圖2所示[5]。上踏板組成由支架、連接板、鉸鏈、分體式踏板面和磨耗條組成;下踏板組成由支架、連接板、鉸鏈及踏板面組成。上下踏板組成的支架與連接板裝配在一起,連接板通過螺釘連接在車廂地板上,2個支架通過螺釘連接在車體端面上;上踏板組成的磨耗條安裝在踏板面前端邊沿的下面,使上踏板能夠在相對應的不銹鋼下踏板板面上光滑移動。在實際運用中,踏板各零部件間有相對運動,可以抵消部分高度落差和滑動,使貫通道在車輛運行中保持相對平坦。

圖2 地鐵車輛貫通道踏板結構

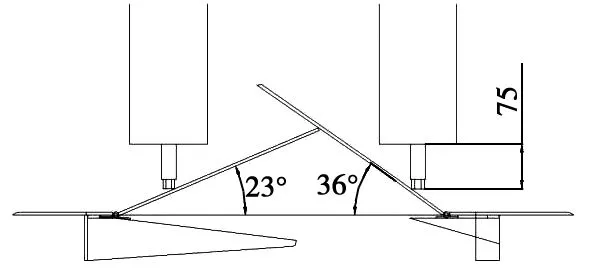

下踏板在貫通道中起支撐作用,不宜采用分體式折頁板,而上踏板采用分體式折頁板后可進行翻轉,便于對貫通道踏板下方折棚進行清理。圖3 為地鐵車輛貫通道踏板翻轉示意圖。如圖3所示,貫通道上踏板的翻轉角度為36°,下踏板最大翻轉角度為23°,轉筒的轉動芯軸露出長度為75 mm,阻礙了踏板的翻轉,因此,采用這種傳統踏板結構的地鐵車輛,其折棚底部清理十分不便。

圖3 地鐵車輛貫通道踏板翻轉示意圖

2 貫通道踏板的優化方案

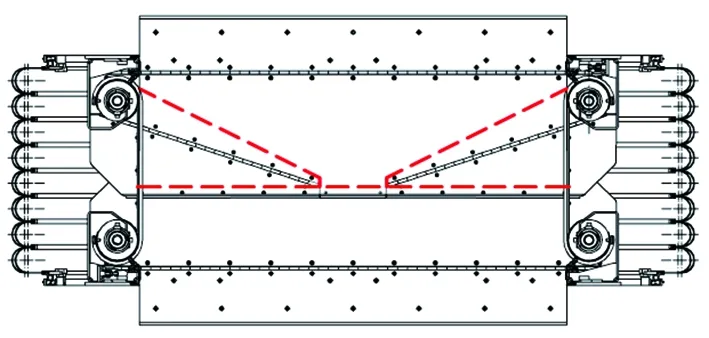

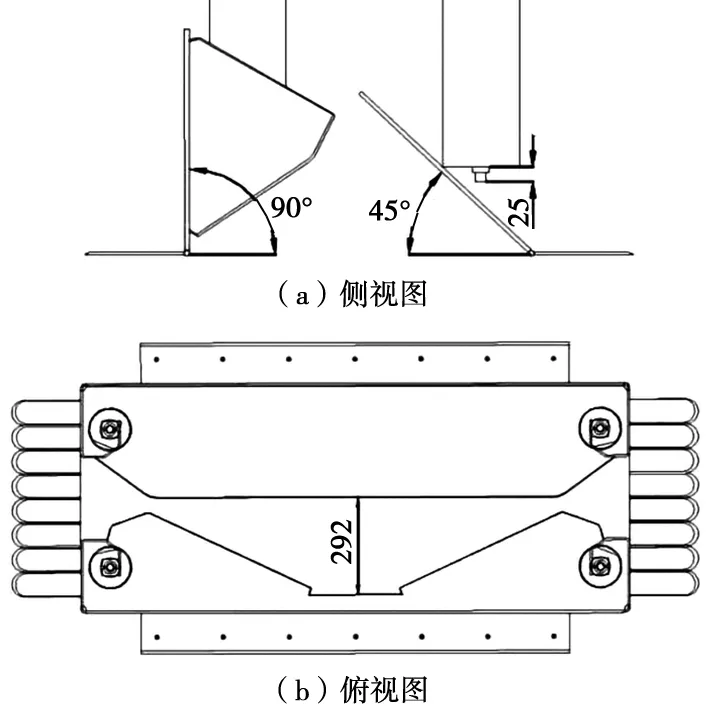

地鐵車輛貫通道踏板的下踏板由1塊連接板與不銹鋼踏板面通過鉸鏈連接,下方由3塊支撐板支撐;上踏板搭接在下踏板上,上踏板面通過鉸鏈與兩側折頁連接,組成分體式踏板,折頁可通過鉸鏈進行翻轉[6-8]。因此,將上踏板面左右折頁鉸鏈位置進行調整,從而在上踏板上翻的時候可以避開轉筒,圖4中紅色虛線為踏板鉸鏈修正方案;同時將轉筒里的芯軸露出長度縮短50 mm,即由75 mm變為25 mm,以增加上踏板兩側折頁和下踏板之間的避讓空間,如圖5所示。優化結構貫通道上踏板可上翻90°,下踏板可翻轉45°,中間最大可展開292 mm的橫向距離,滿足折棚底部的正常清理需求。

圖4 踏板鉸鏈修正方案示意圖

圖5 優化結構貫通道踏板結構示意圖

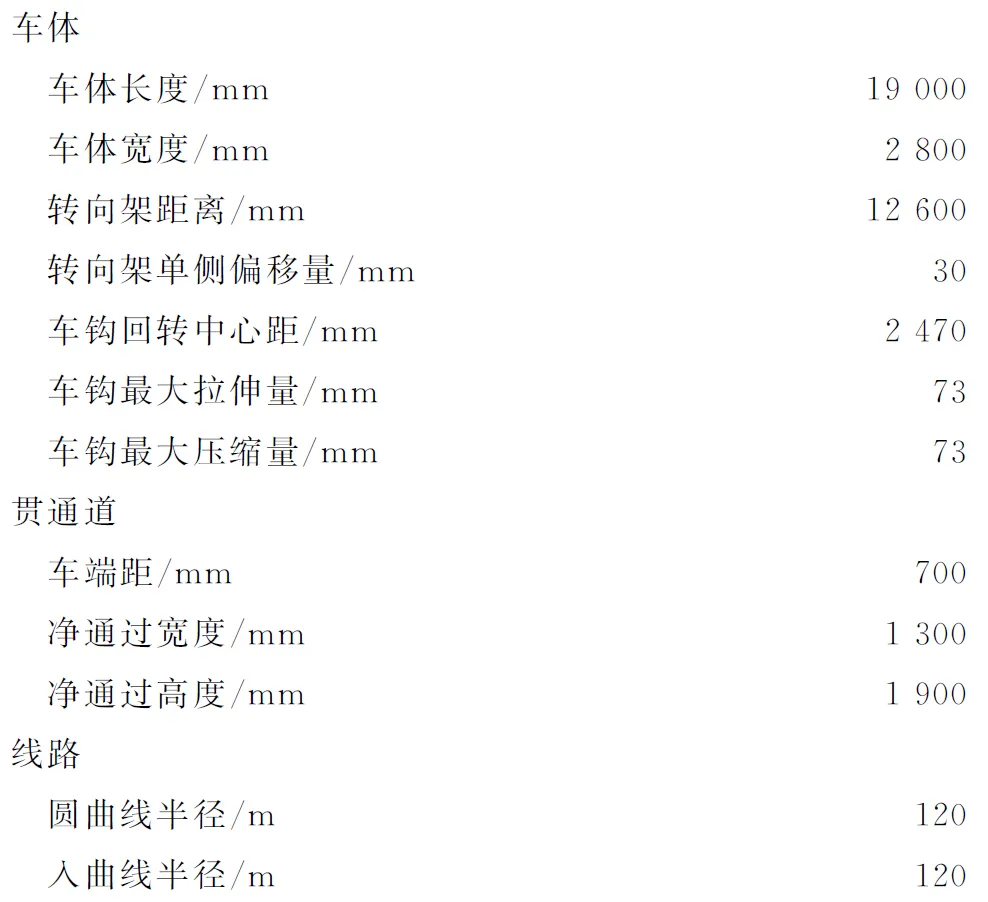

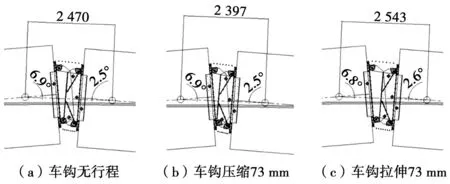

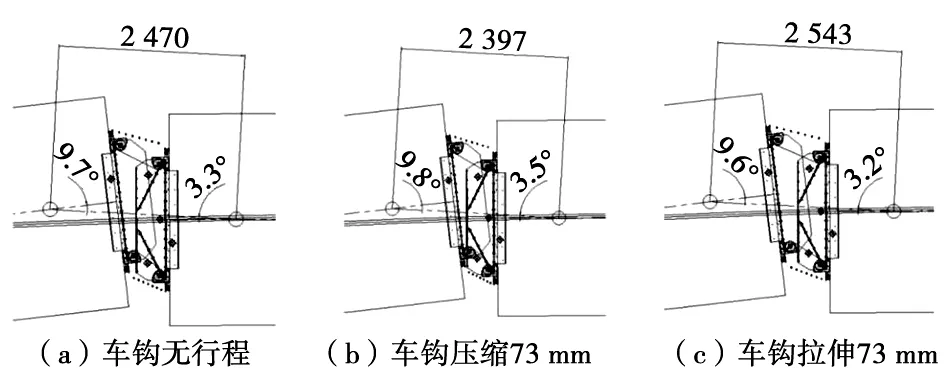

3 采用優化結構貫通道的某B型地鐵車輛曲線通過能力計算

對采用優化結構貫通道的某B型地鐵車輛進行曲線通過能力計算,以驗證列車通過曲線時前后車輛發生相對運動時不會導致優化結構貫通道上下踏板之間產生比較大的間隙而危害乘客安全。車輛曲線通過性能計算的相關技術參數如表1所示,車輛曲線通過能力的理論計算結果如圖6和圖7所示。計算結果顯示:列車通過曲線時,上踏板最大偏轉角度為3.5°,下踏板最大偏轉角度為9.8°,折棚內部無干涉,棚板、踏板無間隙,表明優化結構貫通道踏板滿足車輛安全通過R120 m圓曲線和R120 m入曲線(從直線段進入R120 m曲線)的要求。

表1 車輛曲線通過性能計算相關技術參數

圖6 R120 m圓曲線通過理論校核示意圖

圖7 R120 m入曲線通過理論校核示意圖

4 優化結構貫通道踏板的承載模擬試驗

4.1 有限元建立

單獨截取優化結構貫通道踏板建立有限元模型,踏板兩端與車體連接處設置固定的邊界約束,有限元模型主要零部件有上下踏板和支架(圖8),踏板主要采用不銹鋼材料[9-11]。

圖8 踏板有限元模型

4.2 工況加載

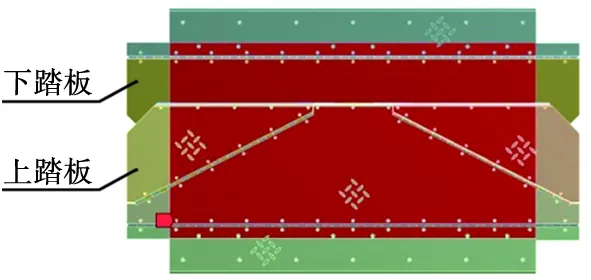

根據技術條件要求,在圖9所示的踏板區域內按照AW3乘客載荷(9人/m2)進行加載,每人質量取60 kg,踏板承載面積為0.945 m2。基于EN 12663:2010《鐵道車輛車體的結構要求》的相關規定,安裝在車體上的設備的懸掛裝置在垂向能承受的最大沖擊加速度為:車端(1+2)g,車輛中間(1+0.5)g。因此,取踏板垂向最大沖擊加速度為 (1+2)g,計算得到踏板載荷為15 876 N。

圖9 踏板承載區域示意圖

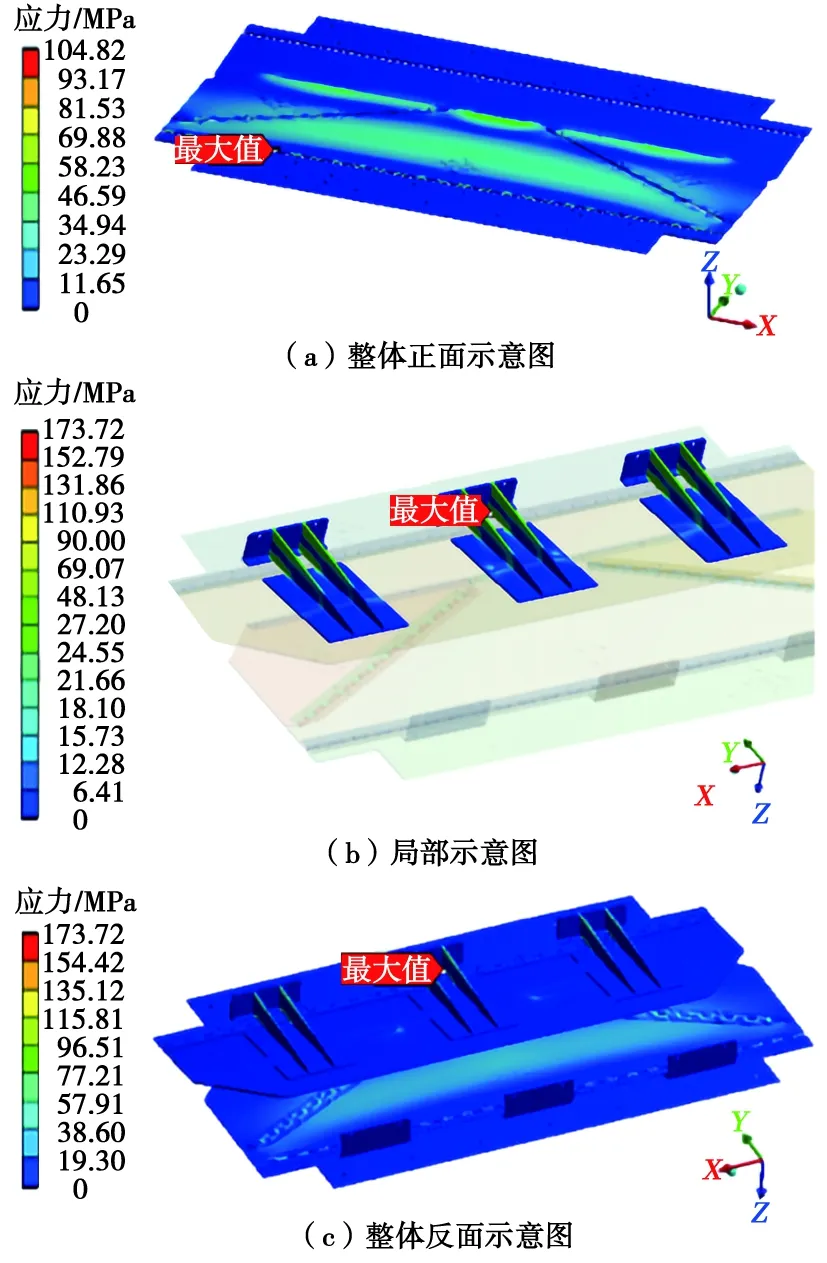

4.3 靜強度計算

根據EN 12663:2010要求,踏板組件的安全系數不得低于1.15,靜強度分析中踏板整體零部件材料的許用應力為178.26 MPa,屈服強度為205 MPa。有限元模型的靜強度計算結果如圖10所示。計算結果顯示,在規定工況條件下,踏板上最大應力出現在踏板支架上,為173.72 MPa,小于材料的屈服強度,對應的安全系數大于1.15,表明優化結構踏板強度滿足靜強度設計要求。

圖10 踏板有限元模型的靜強度計算結果

5 結論

本文從地鐵車輛貫通道實際結構和日常運用維修的角度出發,對貫通道踏板進行了結構優化,并對優化結構貫通道踏板進行了特性仿真分析,得出以下結論:

(1) 在無需拆除側護板安裝座和回轉機構的前提下,通過修改上踏板兩端鉸鏈位置和踏板折頁尺寸,可以使上踏板上翻角度從36°提高到90°,下踏板上翻角度從23°提高到45°,加大了貫通道折棚底部的清理空間;

(2) 根據曲線運行線路的要求,選取了較為嚴格的R120 m圓曲線和R120 m車輛段最小半徑曲線對優化結構踏板進行理論分析,分析結果表明,優化結構踏板可以滿足車輛從直線段進入R120 m曲線的安全通過要求;

(3) 為驗證優化結構貫通踏板是否滿足AW3超員載荷要求,根據EN 12663:2010對部件的靜強度規定建立了相應踏板的有限元模型,并按照AW3載荷加載進行有限元計算,計算結果表明,優化結構踏板的最大應力小于材料屈服強度,滿足超員載荷的承載要求。