某電動汽車采用單速傳動和兩速傳動的性能對比研究

章印,王彧喧,吳鷹,劉杰靈,萬茂松

(1.210037 江蘇省 南京市 南京林業大學 汽車與交通工程學院 ;2.211800 江蘇省 南京市 南京依維柯汽車有限公司)

0 引言

目前,電動汽車主要使用單擋固定速比主減速器,采用這種傳動方式具有結構簡單、成本低的優點[1]。但是采用單級主減速器,驅動電機不僅要在恒轉矩區提供較高的輸出轉矩,又要在恒功率區通過弱磁控制電機達到較高的轉速,這對驅動電機提出了較高的要求;同時,采用單級主減速器還存在起步加速能力不足、電機峰值轉速過高、效率較低等問題[2]。因此,基于某款純電動商用汽車,為了更好地滿足整車性能目標,同時降低對驅動電機的要求,本文采用兩擋變速器替代原有的單級主減速器,進行了兩擋變速器匹配計算,然后利用動力性、經濟性仿真軟件AVL-Cruise 進行了仿真,對搭載單級主減速器和兩擋變速器的車輛的動力性和經濟性進行了對比分析。

1 動力系統參數匹配

1.1 純電動汽車整車基本參數及性能指標

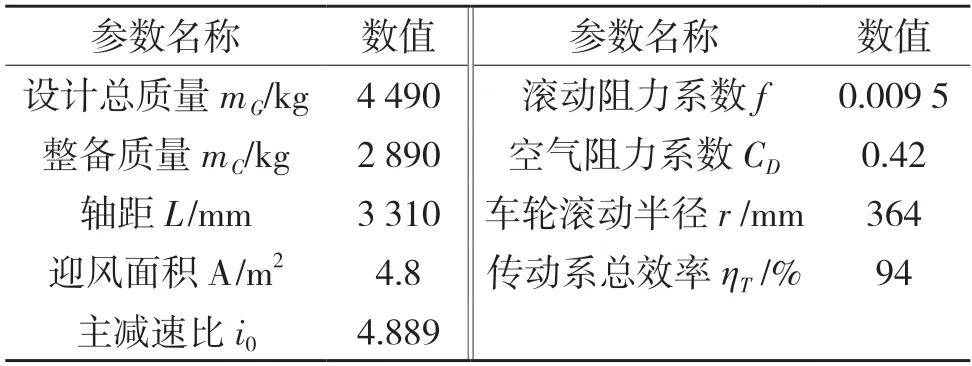

某單擋純電動廂式貨車整車基本參數見表1,整車性能目標如表2 所示。

表1 整車基本參數Tab.1 Vehicle basic parameters

2 整車性能目標Tab.2 Vehicle performance objectives

1.2 原動力系統參數匹配結果

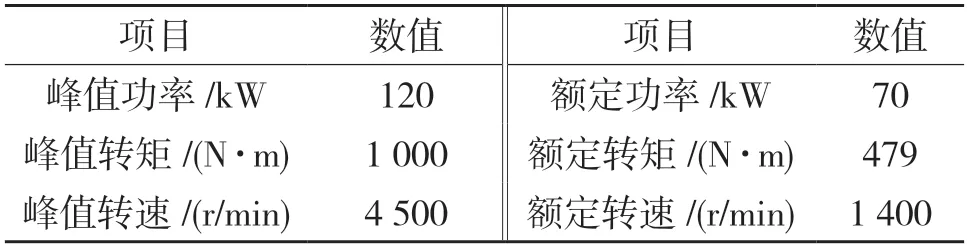

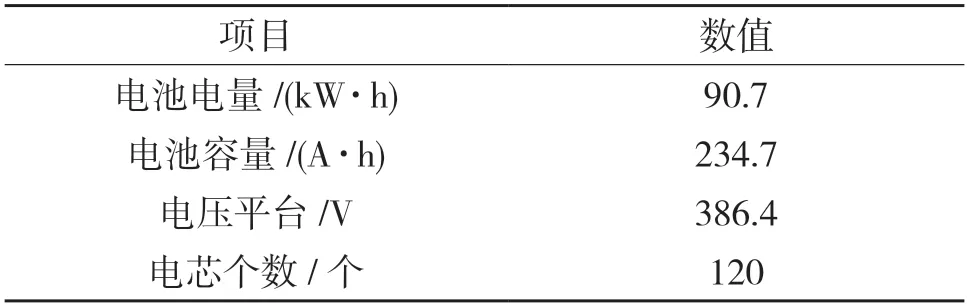

本文所研究的純電動汽車是在動力電池和驅動電機保持不變的情況下,用兩擋變速器替換原來的單級主減速器。該純電動汽車匹配的電機參數如表3 所示,電池參數如表4 所示。

表3 電機主要技術參數Tab.3 Main technical parameters of motor

表4 電池主要技術參數Tab.4 Main technical parameters of battery

1.3 兩擋變速器傳動比的選擇

電動汽車傳動系統的設計需要滿足各種約束條件。針對兩擋變速器,1 擋速比需滿足最大爬坡度的要求,2 擋速比需要滿足最高車速的要求[3],同時驅動輪應滿足地面附著力限制以及相鄰兩擋傳動比比值限制等要求[4]。由于兩擋變速器增加了換擋機構,相對于單級減速器效率稍低,傳動系統總效率為90%。

(1)1 擋傳動比的取值范圍

1 擋驅動時,最大驅動力應小于或等于輪胎的峰值附著力Fz,以防止驅動輪打滑,由式(1)確定1 擋速比上限。

式中:Fz——地面對驅動輪的法向反作用力;φ——路面附著系數,干燥路面一般取值0.75;r——輪胎滾動半徑;η——匹配兩擋變速器的傳動系統機械效率;Tm——為電機峰值轉矩。

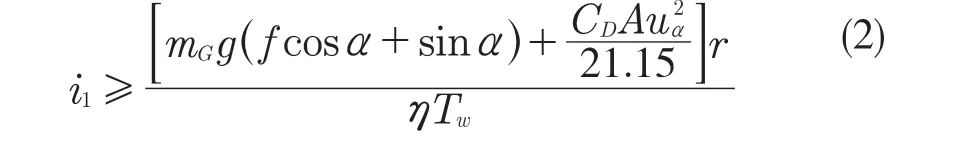

由式(2)所示,由車輛行駛于最大爬坡度時的行駛阻力和此時電機輸出的最大轉矩確定1 擋傳動比的下限。

式中:mG——最大設計總質量;f——滾動阻力系數;α——最大爬坡度;CD——空氣阻力系數;A——迎風面積;uα——爬坡車速。

由式(1)和式(2)可得,一擋傳動比的取值范圍為4.497 ≤i1≤7.432。

(2)2 擋傳動比的取值范圍

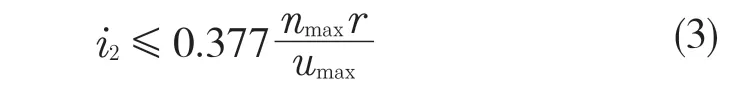

由電機峰值轉速下對應的最高車速和峰值轉速,確定2 擋速比的上限。

式中:nmax——電機峰值轉速;umax——最高車速。

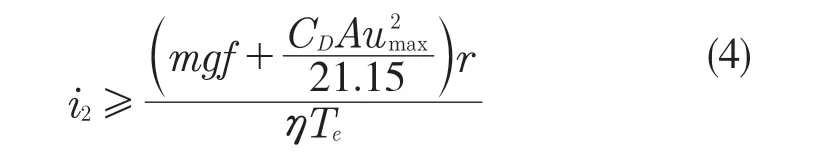

根據驅動電機最高轉速對應的輸出轉矩和最高車速對應的行駛阻力,確定2 擋速比的下限。

式中:m——電動汽車整備質量和附加質量之和,本文中,附加質量為最大允許裝載質量的一半,800 kg;Te——額定轉矩。

由式(3)和式(4)可得,二擋傳動比的取值范圍為1.095 ≤i2≤6.175。

為防止兩擋速比分配不當造成換擋困難,通常該比值取值不大于1.8[5],即

根據以上計算結果,選取某款兩擋變速器,其1 擋速比為6.167,2 擋速比為3.8。

2 Cruise 仿真分析

利用仿真軟件AVL-Cruise 建立整車的仿真模型。Cruise 軟件提供了友好的人機交互界面,用戶可以迅速添加模塊化組件,添加控制模塊,正確連接數據總線即可得到整車模型。本文分別對匹配兩擋變速器和單級主減速器的整車動力性和經濟性進行仿真和分析,對比仿真結果。

2.1 整車仿真模型的建立

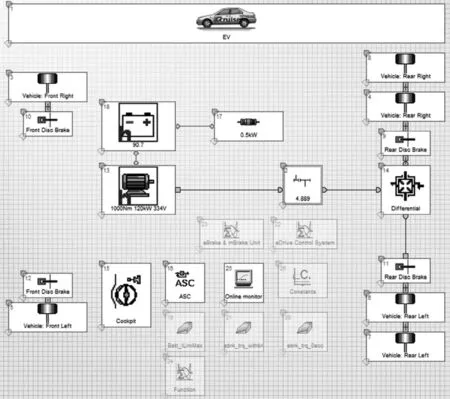

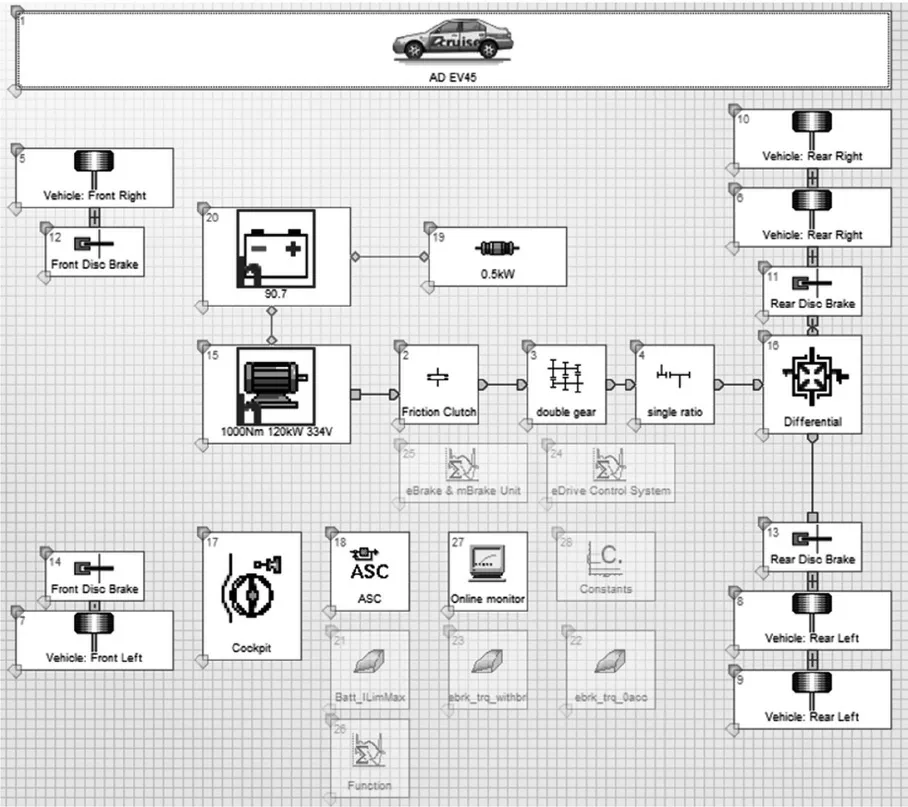

匹配單級主減速器的汽車動力傳遞路線為電機→主減速器→差速器→半軸→車輪;匹配兩擋變速器的汽車動力傳遞路線為電機→離合器→變速器→差速器→半軸→車輪。圖1 為匹配單級主減速器的電動汽車整車模型,圖2 為匹配兩擋變速器的電動汽車整車模型。

圖1 匹配單級主減速器的電動汽車整車模型Fig.1 Electric vehicle model matching single-gear transmission

圖2 匹配兩擋變速箱的電動汽車整車模型Fig.2 Electric vehicle model matching two-gear transmission

2.2 AVL-Cruise 仿真分析對比

2.2.1 最高車速和加速時間對比

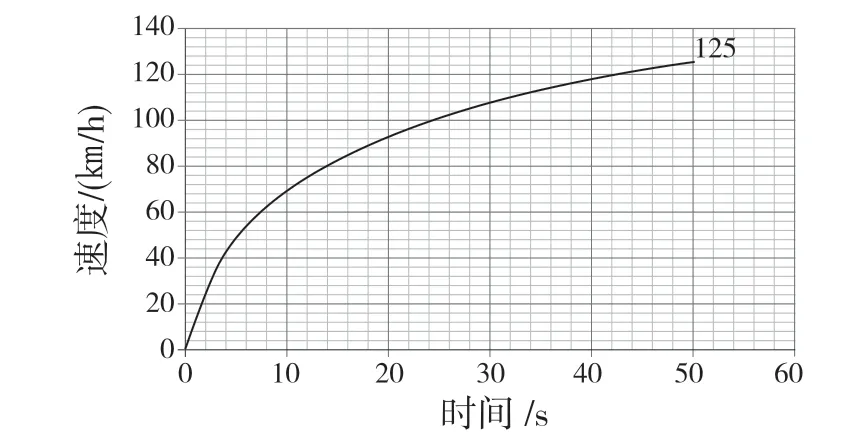

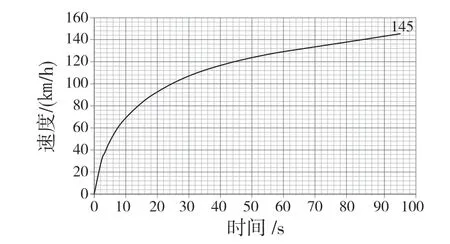

由圖3、圖4 可知,車輛搭載單級減速器時,最高車速為125 km/h;搭載兩擋變速器時,最高車速達到145 km/h。這是由于兩擋速比與原來的單級減速器速比相比更小,因此可以獲得更高的車速。

圖3 匹配單級主減速器的電動汽車速度隨時間變化曲線Fig.3 The curve of velocity versus time of electric vehicle with single-gear transmission

圖4 匹配兩擋變速箱的電動汽車速度隨時間變化曲線Fig.4 The curve of velocity versus time of electric vehicle with two-gear transmission

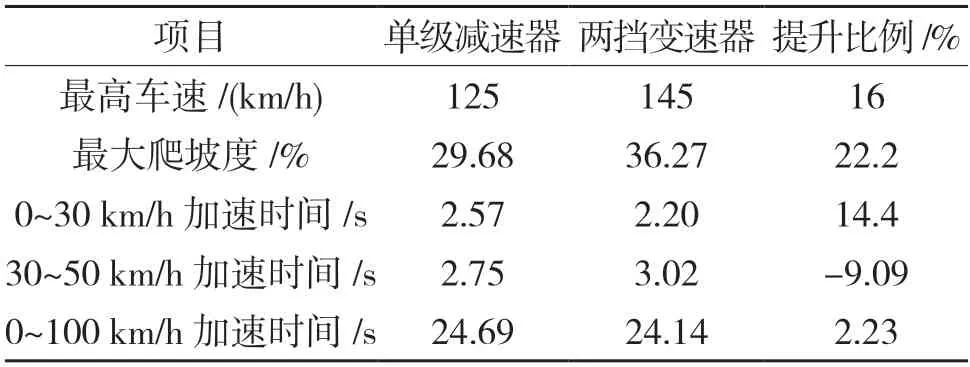

當車輛搭載單級減速器時,0~30 km/h 加速時間為2.57 s,30~50 km/h 加速時間為2.75 s,0~100 km/h 加速時間為24.69 s;搭載兩擋變速器時,0~30 km/h 加速時間為2.20 s,30~50 km/h 加速時間為3.02 s,0~100 km/h加速時間為24.14 s。低速時,由于采用1 擋大速比,使得低速時的加速時間縮短,但由于增加了換擋機構且高速時采用2 擋小速比,所以高速時的加速時間提升并不明顯,30~50 km/h加速時間甚至還有所增加。

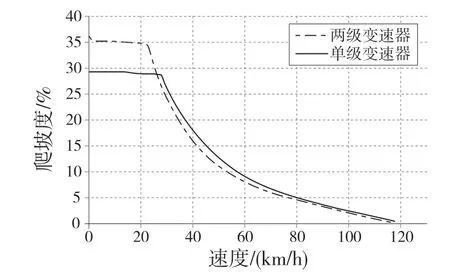

2.2.2 爬坡性能對比

汽車最大爬坡度反映汽車的爬坡性能,是衡量汽車動力性的一項重要指標。由圖5 可知,車輛搭載單級減速器時,該車型最大爬坡度29.68%;搭載兩擋變速器時,最大爬坡度提高為36.27%。2種減速器的動力性仿真結果對比見表5。

表5 動力性仿真結果對比Tab.5 Comparison of dynamic performance simulation results

圖5 爬坡度仿真曲線Fig.5 Climbing performance simulation curve

2.2.3 續駛里程對比

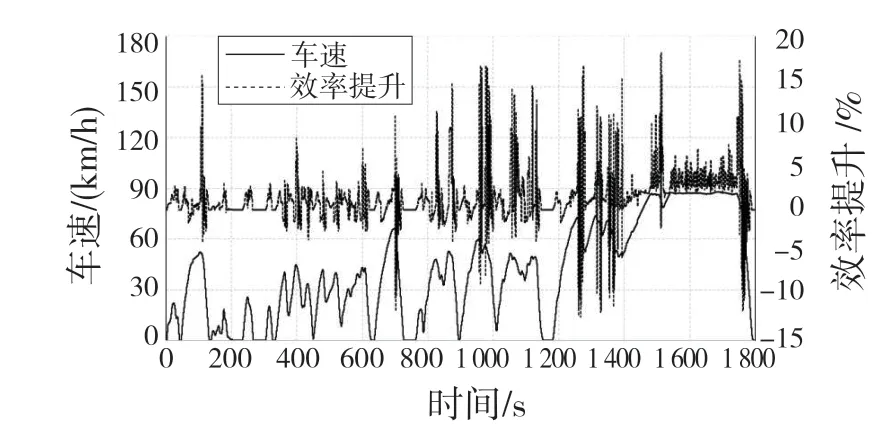

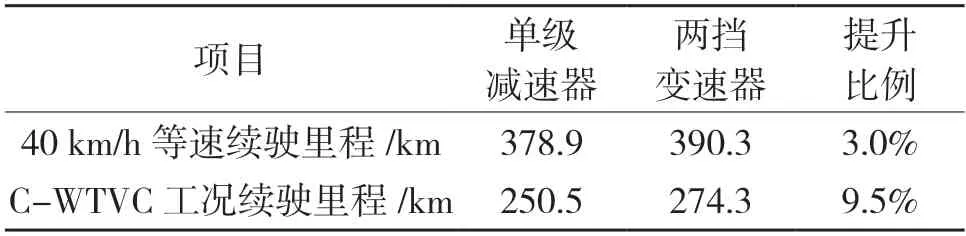

按照GB/T 18386-2017《電動汽車 能量消耗率和續駛里程 試驗方法》,設置試驗質量為滿載,在Cruise 中建立車速為40 km/h 的等速行駛工況,使該工況的時間足夠長,直到電池電量消耗盡[6]。車輛搭載單級減速器時,40 km/h 等速行駛工況的續駛里程為378.9 km;搭載兩擋變速器時,40km/h等速行駛工況的續駛里程為390.3 km,續駛里程提高了3%。按C-WTVC 工況進行仿真,車輛搭載單級減速器時,續駛里程為250.5 km;用兩級減速器替代單級主減速器,續駛里程為274.3 km,續駛里程提升了9.5%。C-WTVC 工況下系統效率的變化如圖6 所示,2 種工況對比結果見表6。

圖6 C-WTVC 工況下系統效率的變化Fig.6 Changes of system efficiency under C-WTVC operating conditions

表6 經濟性仿真對比結果Tab.6 Comparison of economic performance simulation results

3 結論

本文對某純電動商用汽車進行了改進,用兩擋變速器替代原有的單級主減速器,通過Cruise軟件建立了仿真模型。仿真結果顯示,最高車速提高了16%,0~30 km/h 加速時間提升了14.4%,0~100 km/h 加速時間提升了2.33%;最大爬坡度提升了22.2%;C-WTVC 工況下,續駛里程提升了9.5%。

電動汽車匹配兩擋變速器,相較于匹配單級主減速器,結構復雜,成本偏高,且由于存在換擋時間,使得30~50 km/h 加速時間略有下降,但總體上,整車動力性、經濟性均得到大幅優化。