液壓機械無級變速器的拖拉機速度控制研究

夏長高,張演,孫閆

(212013 江蘇省 鎮江市 江蘇大學 汽車與交通工程學院)

0 引言

變速器作為拖拉機動力傳動的重要組成部分,其輸出性能對拖拉機的燃油經濟性、動力性和舒適性等有重要影響。由于傳統的有級式變速器要求駕駛員需要針對拖拉機的不同工況做出相對的操作指令,所以其輸出特性取決于駕駛員的操作熟練程度,不利于拖拉機的動力性和燃油經濟性且增加了駕駛員的勞動強度。在配備HMCVT 的拖拉機上,這類問題會得到有效解決[1-2]。該類農業機械裝備能有助于減輕駕駛員勞動強度以及操作難度,并能夠提高拖拉機田間作業質量與效率。

近年來,對農業裝備HMCVT 及其控制方法的研究已成為車輛工程領域熱點。劉修驥與苑士華等人設計出一種等差兩段式HMCVT 傳動方案,并對HMCVT 傳動系統的輸出特性進行分析確定,對系統的無級調速、PID 控制的參數確定、HMCVT 模型的設計和仿真等方面做了大量研究[3-5];趙丁選教授團隊設計出一種等比式三段液壓機械傳動系統方案,并建立數學表達式和仿真模型,對HMCVT輸出特性進行仿真分析,確定了傳動系統方案的合理性和實用性;提出合理的控制方法,通過改變液壓回路中變量泵傾角,實現發動機動態工況下對車輛負載的合理應對[6]。

目前,雖然現有研究實現了HMCVT 輸出特性的控制,但仍存在控制要求高、魯棒性差等問題。因此,本文提出一種HMCVT 傳動方案,確定傳動參數,建立仿真模型,分析HMCVT 的輸出特性。鑒于拖拉機在田間作業工況的復雜性,提出一種合理的基于粒子群優化算法(Particle Swarm Optimization,PSO)的PID 控制策略,以調節拖拉機的車速變化,實現拖拉機作業時保持勻速行駛狀態,提高行駛速度的抗干擾能力,及應對外界環境或自身負載變化的速度突變的調節能力。

1 HMCVT 傳動方案

拖拉機在田間作業時,其行駛速度會受到作業工況、負荷狀態以及土壤條件等眾多因素影響。拖拉機作業工況大致分為2 類:一類是在田間對農作物或土地作業;另一類為運輸作業。前者工況下拖拉機行駛速度范圍不大,一般為4~20 km/h;后者工況下速度范圍需求較大,為6~50 km/h[7]。本文實驗拖拉機的基本參數如表1 所示。

表1 拖拉機基本參數Tab.1 Basic parameters of tractor

由于拖拉機作業環境和負載情況復雜多變、速度變化范圍較大,要求液壓機械傳動系統能根據不同工況做出輸出轉速轉矩的改變,滿足拖拉機針對不同工作條件的作業高效性、駕駛員操縱的方便性以及乘坐的舒適性。基于拖拉機速度分布和常用的HMCVT 工作段數量,一般將多段式液壓機械無級變速器設計為5 段式,分為一個純液壓工作段和4 個液壓機械混合工作段[8],其傳動原理如圖1 所示。

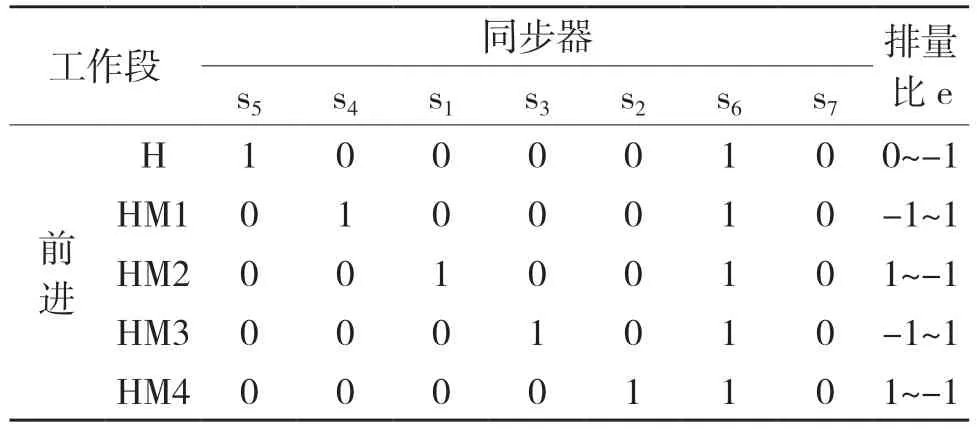

圖1 中,i1~i9—固定齒輪副傳動比;s1~s7——換擋同步器;K1、K2——行星齒輪排;1軸——系統輸入軸,2 軸——中間軸,3 軸——換擋傳動軸,4 軸——系統輸出軸;P、M——變量泵與定量馬達。構成由變量泵—定量馬達容積調速回路、雙行星排匯流機構組成的五段式HMCVT。HMCVT 各工作段的中同步器接合狀態見表2。表2 中,“1”表示同步器處于接合狀態,“0”表示同步器處于分離狀態,“H”為純液壓工作段,“HM1~HM4”為液壓機械混合工作段。一般將H工作段作為啟動起步段,速度范圍為0~4 km/h;將HM 工作段設為田間作業或運輸工作段,速度范圍為4~50 km/h。

表2 液壓機械無級變速器各工作段控制器狀態Tab.2 Controller status of each working section of HMCVT

結合液壓機械無級變速器傳動原理圖1 與表2液壓機械無級變速器各工作段控制器狀態,分析可知,在H 工作段,輸入功率通過系統輸入軸經固定齒輪副i1傳遞給液壓回路,液壓回路通過固定齒輪副i2傳遞到中間軸,同步器s5接合,功率可通過固定齒輪副i7傳遞到多擋傳動軸,再通過多擋傳動軸傳遞到固定齒輪副i8,接合同步器s6,功率便可傳遞到系統輸出軸進行輸出。各HM 工作段輸出形式相同,這里以HM1 為例:輸入功率通過系統輸入軸經固定齒輪副i1分流,一部分傳遞給液壓回路,另外一部分傳遞給機械回路,液壓回路通過固定齒輪副i2傳遞到中間軸上,兩部分回路功率通過行星排K2 上行星架進行匯流輸出,HM1工作段同步器s4 接合,功率通過固定齒輪副i6傳遞到多擋輸出軸,再通過多擋傳動軸傳遞到固定齒輪副i8,接合同步器s6,功率便可傳遞到系統輸出軸進行輸出。

2 HMCVT 數學模型

2.1 HMCVT 各工作段速比的確定

各工作段的速比i 為在該段下HMCVT 的輸出轉速nO與輸入轉速nI的比值,根據上述的HMCVT 各工作段傳動原理確定各工作段的速比。

在液壓機械混合工作段中,2 種傳動回路通過行星排機構匯流,在行星齒輪機構中太陽輪、行星架和齒圈運動方程如式(1)、式(2)[9]:

式中:nt,nq,nj——太陽輪、齒圈、行星架轉速,r/min;Mt,Mq,Mj——太陽輪、齒圈、行星架轉矩,N·m;k ——行星排聯接特性參數。

在HM1 工作段內:

式中:e ——系統液壓回路的排量比;np,nm——泵、馬達的轉速。

將式(3)、式(4)代入到式(1)確定HM1的速比為

同理:計算出其他工作段的速比,見表3。

表3 HMCVT 各工作段的速比Tab.3 Speed ratio of each working section of HMCVT

表3 中:k1,k2——行星排K1、K2 的連接特性參數。

2.2 HMCVT 傳動系統參數確定

本文設計的拖拉機變速范圍為0~50 km/h,傳動系統各工作段速度分布情況:H 工作段為0~4 km/h,HM 工作段位為4~50 km/h,以此確定HM工作段傳動比范圍iR:

式中:neb——發動機額定轉速,r/min;rd——驅動輪半徑,m;iz,im——中央傳動比、最終傳動比;v——拖拉機理論行駛速度,km/h。

為使傳動系統輸出轉速變化均勻,使拖拉機各擋位速度變化范圍合理,一般而言,HMCVT 中HM 工作段的最大傳動比與最小傳動比的比值為一固定值的公比φ,即HMCVT 傳動系統傳動比分布滿足等比分布[10]。

根據拖拉機HM1~HM4 工作段速度變化范圍為4~50 km/h 可確定φ值:

根據表3 可確定出HM1、HM3 工作段速度變化范圍:

同理,可確定出HM2、HM4 工作段速度變化范圍:

式中:i1i2=1,整理式(7)—式(9)可得:

各工作段速度變化范圍與傳動比范圍見表4。

表4 HMCVT 各工作段速度范圍與速比范圍Tab.4 Speed range and speed ratio range of each working stage of HMCVT

將表4 中速比值代入上述各工作段的速比公式中,確定出其他固定齒輪副傳動比i3~i9值。這里以H 工作段為例確定i7,i8:

通過其余工作段速比確定i3~i6值,列入表5 中。

表5 液壓機械無級變速器參數Tab.5 Parameters of HMCVT

3 HMCVT 的控制

3.1 HMCVT 的控制策略

拖拉機進行作業過程時,需要根據周圍環境或自身負載來調節車速,可通過調節HMCVT 的排量比來改變系統輸出轉速,實現車速的調節[11-12]。因此需要設計出合理的控制策略以及控制方法以實現速度的調節。本文拖拉機HMCVT 控制策略流程圖如圖2 所示。

如圖2 所示為拖拉機HMCVT 的控制策略。拖拉機處于初始狀態時,其發動機油門開度和HMCVT 傳動系統傳動比為初始值,拖拉機按照初始速度為當前輸出車速行駛。當拖拉機周圍環境因素導致拖拉機需求行駛速度發生變化,或由于負載條件變化致使傳動系統輸出車速發生變化時,目標車速與輸出速度不一,傳動系統應進行對應調整,通過調節油門開度以適應拖拉機負載和行駛阻力變化,同時通過調節HMCVT 變速箱中液壓泵—定量馬達的排量比以輸出拖拉機行駛車速,并再與目標車速進行比較。兩者不等時,循環執行調節油門開度與排量比,直至與目標車速相同。

3.2 HMCVT 的控制器

HMCVT 傳動系統是一個非線性的、動態的、復雜的系統,因此本文選擇設計基于粒子群優化算法(PSO)的PID 控制器。利用PSO 算法對PID 控制器的參數進行優化設計,PID 控制器接受由PSO算法生成的3 個粒子作為其比例系數Kp、積分系數Ki和微分系數Kd,并在得到模型的輸出性能后,以輸出特性作為判斷是否滿足控制算法的終止條件,來決定是否更新PID 控制器的3 個參數的值,從而動態調整PID 控制參數,以達到優化系統,解決了PID 控制不能應用于非線性、動態的復雜系統的問題[12-14]。

圖3 為基于PSO 算法的PID 控制下的拖拉機系統組成框圖。圖中,基于PSO 算法的PID 控制系統以速度偏差e(t)為輸入,利用PSO 算法動態調節優化PID 控制參數,以實現對HMCVT 傳動系統的控制,使系統實現對PID 的3 個參數進行自動校正。

在Simulink 仿真中將PSO 與PID 結合起來,以調節PID 的控制參數,組建HMCVT 的控制器,使HMCVT 傳動系統具有良好的自適應性,實現拖拉機無級變速,提高拖拉機作業的行走性能。圖4為基于PSO 算法的PID 控制系統。

4 HMCVT 模型與仿真

4.1 HMCVT 模型

HMCVT系統仿真模型主要有發動機仿真模型、變量泵—定量馬達仿真模型、HMCVT 傳動機構模型、HMCVT 換擋控制模型以及拖拉機動力學模型,將上述子系統模型組合構件HMCVT 傳動系統[15]。對HMCVT 系統效率、液壓回路排量比和拖拉機行駛車速等特性進行仿真分析,HMCVT 仿真系統如圖5 所示。

4.2 仿真結果

HMCVT 傳動效率是衡量HMCVT 傳動系統優劣的重要因素,效率特性曲線如圖6 所示。

由于HM 工作段前半段時存在功率循環,所以HM 工作段前半段傳動效率會低于后半段傳動效率。在HM 工作段內中間處,排量比e=0,此時系統的功率傳遞為純機械傳動,系統的傳動效率達到最大值。總體上,HM 工作段傳動效率都介于0.8~0.85 之間,有著較高的傳動效率。

拖拉機工況一般分為田間作業和運輸作物,所以對兩種工況下的車速進行仿真分析,將拖拉機田間作業行駛目標速度設為6 km/h;拖拉機在運輸時的行駛目標速度設為25 km/h。圖7(a)、圖7(b)分別為拖拉機在田間作業和運輸作物時的車速變化曲線。

由圖7(a)、圖7(b)可知,拖拉機在田間作業和運輸作物時,車速在基于PSO 算法的PID控制下時,都有著較快的響應速度,無明顯波動,能快速到達設定的目標車速;而傳統PID 控制下的行駛車速響應速度較慢,且變化曲線都存在著波動和較大的超調量。田間作業車速仿真時,在拖拉機作業工況15 s 處,對行駛速度進行微調處理,兩種控制算法下系統能快速響應,且超調量差距不大。

拖拉機在田間作業時,不僅會隨著收集農作物導致自重增加,也會由于田間路況復雜如土壤變化導致行駛阻力發生改變,從而拖拉機行駛速度也會發生改變。圖8 為當拖拉機的負載發生變化時行駛速度的變化曲線。

由圖8 可見,在第5 s 時,為系統施加負載,拖拉機行駛速度變化不大。仿真結果表面,拖拉機在基于PSO 算法的PID 控制器下,當行駛車速發生變化時能快速調節實時車速,降低速度變化的幅度,維持勻速行駛狀態,具有更好的魯棒性,其控制下的拖拉機有著更佳的自適應行駛性能。

5 結論

液壓機械無級變速器在大功率拖拉機上具有廣闊的應用前景。本文提出一種5 段式液壓機械無級變速器,實現拖拉機大范圍無級變速功能和動力需求,并對HMCVT 傳動方案進行特性分析與仿真研究,相應地提出控制策略,利用基于PSO 算法的PID 控制器優化HMCVT 的輸出特性。通過仿真研究,主要得出以下結論:

(1)所設計的5 段式液壓機械無級變速器能滿足拖拉機大范圍速度需求,實現拖拉機無級變速功能和滿足大功率拖拉機的功率需求。

(2)設計的控制策略能夠使HMCVT 傳動系統處于最優狀態,使得系統的輸出特性能針對拖拉機環境做出最佳調整。

(3)基于PSO 優化的PID 控制器有著較好的自適應性和魯棒性,能使拖拉機有著較好的加速性能、更快的車速響應以及保持車速性能。