混合動力攪拌車動力系統參數匹配與仿真

王魯閩,武濤,繆雪龍

(201620 上海市 上海工程技術大學 機械與汽車工程學院)

0 引言

混凝土攪拌車是基礎設施建設中的重要專用作業車型,應用范圍非常廣泛。傳統的燃油動力攪拌車通常存在燃油利用率低、排放性差等問題。由于工作工況不斷變化,攪拌車柴油機高熱效率的優點無法得到充分發揮。隨著節能減排需求的不斷加大,新能源攪拌車的動力系統開發廣受關注。

目前,純電動驅動不夠成熟,電池的物理特性使得純電動汽車續航里程短、成本高、電池質量大的缺點短時間內難以克服。混合動力主要包括并聯式、混聯式和串聯式3 種。其中,串聯式動力系統發動機工作區域較為穩定高效,運行平穩,有較好的節能減排效果[1-9],與其他混合動力模式相比,結構相對簡單,對于新能源攪拌車的開發是一種可行性較高的技術路線。

本文以某型柴油動力攪拌車為研究對象,計算設計了串聯式混合動力系統,通過在AVL/Cruise軟件中建立整車模型,對攪拌車用戶工作工況下的能量消耗進行了仿真研究。

1 混合動力攪拌車模型建立

1.1 原柴油動力攪拌車簡介

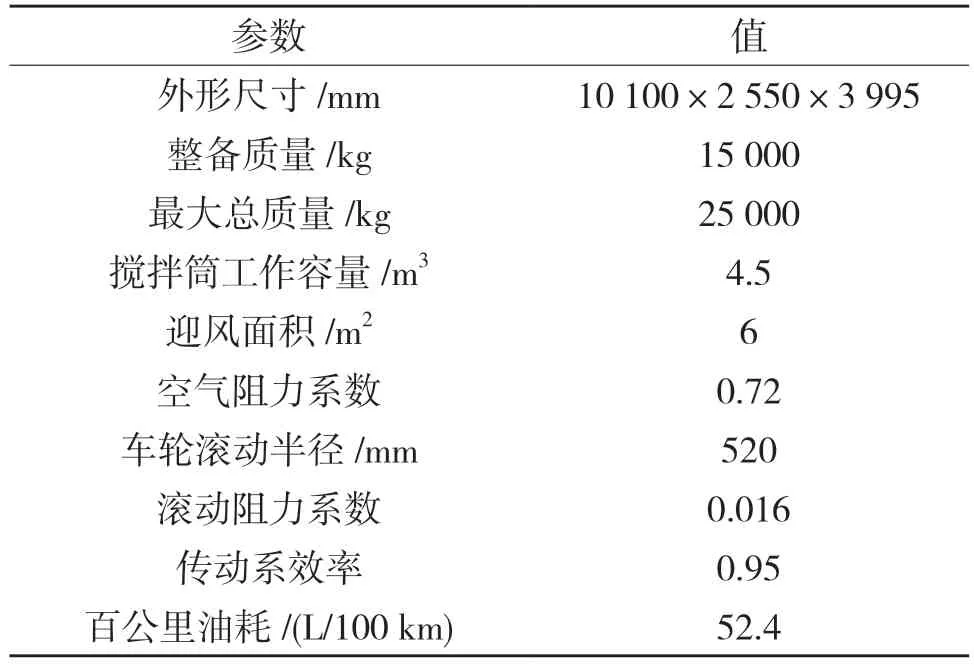

本文研究對象為一款柴油動力攪拌車,其主要性能如表1 所示。

表1 攪拌車主要參數Tab.1 Main parameters of mixer truck

現有柴油攪拌車的主要動力傳遞路徑分為兩路,一路傳遞到車輪:發動機→離合器→變速器→主減速器→車輪;另一路傳遞到攪拌筒體:發動機飛輪取力器→傳動軸→液壓泵→液壓馬達→減速機→筒體。攪拌車的一個作業周期是從裝料、運輸、攪拌到卸料,在整個作業過程中車輛的運行速度不高,有較多停車及怠速情況,在此過程中攪拌筒是連續工作的。

由此可知,攪拌車工作時發動機的工作工況相對在低速低負荷區域,特別在停車等待階段,發動機工作效率低、排放指標也不佳。為降低燃油消耗以及排放,擬將該款柴油動力攪拌車改造成混合動力攪拌車。

為該車設計混合動力系統滿足的動力性要求如表2 所示。

表2 攪拌車性能要求Tab.2 Performance requirements for mixer truck

1.2 混合動力攪拌車關鍵動力部件選型與匹配

1.2.1 總體要求

對該柴油動力攪拌車進行混合動力改造的技術路線如下:采用驅動電機驅動車輪及攪拌筒,電能來自動力電池或是發電機;采用發動機與發電機組成的輔助動力裝置,在需要時啟動發電給驅動電機或給動力電池充電,保證攪拌車動力需求。在新的攪拌車方案中,車輛前進的動力和攪拌筒轉動的扭矩均由各自的電機提供,發動機只負責發電,實現了發動機與車輪、攪拌筒動力的全部解耦。最終動力傳遞路徑如圖1 所示。

采用電機驅動車輪和攪拌筒,可以做到零燃油消耗,并且實現零排放。采用發動機和發電機發電,用做電機的電能,滿足整車續航里程以及整車等待時刻電機驅動攪拌筒的電能需求,并將發動機的發電工況設定在高效低排放工作區,進一步降低燃油耗以及排放。

為滿足攪拌車動力性和經濟性的要求,需對其主要部件進行參數匹配設計。

1.2.2 驅動電機

驅動電機的選擇與車輛的動力性指標密切相關。驅動電機的最大功率主要受最高車速、加速時間和最大爬坡度影響,需要滿足這3 個重要指標。

車輛在最高車速行駛時,主要受到的阻力為滾動阻力和空氣阻力,所需驅動功率由式(1)得出[10]:

式中:ηt——傳動系效率;vmax——最高車速,m/s;f——滾動阻力系數;CD——空氣阻力系數;A——車輛迎風面積,m2。代入車輛參數計算得到P1=163 kW。

車輛加速時所需驅動功率由式(2)得出[11]:

式中:δ——旋轉質量換算系數;ta——加速時間,s;vf——加速結束的最終車速,m/s;vb——驅動電機基速對應的車速,m/s;ρ——空氣密度,kg/m3。

在選型計算階段先假設δ=1.2,vb=50 km/h(換算為13.89 m/s),vf換算為25 m/s,取空氣密度ρ=1.226 kg/m3。代入車輛參數計算得到P2=314 kW。

車輛在爬坡行駛時,車速較低,主要受滾動阻力和坡度阻力影響,所需驅動功率由式(3)得出:

式中:vp——爬坡時的車速;α——坡度角,°。由爬坡度i=20%得到αmax=11.3°,將車輛參數代入計算得到P3=288 kW。

驅動電機的最大功率滿足

經比較,驅動電機最大功率應不小于314 kW。

最終選擇了一型永磁同步電機作為驅動電機,其最高轉速為14 000 r/min,基速為3 000 r/min,峰值扭矩為800 N·m,峰值功率為320 kW,額定功率為210 kW。

1.2.3 傳動比

對車輛而言,其傳動比的選擇應使最小傳動比滿足最高車速行駛的要求,最大傳動比滿足最大爬坡度行駛的要求。為滿足最高車速要求,傳動比應滿足式(5):

式中:imin——傳動系最小傳動比;r ——車輪滾動半徑,m;nmax——驅動電機最高轉速,r/min;vmax——最高車速,km/h。代入參數計算得到imin≤22.87。

為滿足最大爬坡度要求,傳動比應滿足式(6):

式中:imax——傳動系最大傳動比;Tmax——驅動電機最大扭矩,N·m;ηm——驅動電機效率,取0.9。代入參數計算得到imax≥39.4。

傳動比應盡量滿足車輛使用中驅動電機能工作在高效區域,經過選擇,取車輛的行駛傳動比為10.8,爬坡傳動比為39.5。

1.2.4 發動機與發電機

為減少開發成本,節約開發時間,本文并未選用新的發動機,而是繼續使用原攪拌車熱效率較高的9.8 L 發動機,選擇高效點作為發動機的工作點,以充分發揮高熱效率的優點。

發電功率應滿足車輛以最高車速勻速行駛時的功率,計算可得功率應不小于163 kW。

柴油機工作轉速為700~2 300 r/min,發電機轉速較高,工作高效區間也較高,為使發電能達到較高的效率,經過選型比較,在發動機與發電機之間設置了一個傳動比為1∶5 的變速器,讓發動機和發電機都能在高效工作區間運行。對應的,選擇了一型額定功率為170 kW、峰值功率為270 kW、最大轉速為12 000 r/min 的永磁同步電機作為發電機。

1.2.5 動力電池組

動力電池能量應滿足

式中:E——電池電量,kW·h;P——電池最大放電功率,kW;C——放電倍率,h-1,此處取C=13 h-1。計算得到E ≥25.4 kW·h。

最終選擇了一型磷酸鐵鋰電池作為車輛的動力電池組,電壓為530 V,容量為50 A·h,總能量為26.5 kW·h。

1.2.6 攪拌電機

攪拌車攪拌罐驅動扭矩經驗公式[12]:

式中:M——攪拌筒驅動力矩,N·m;V——攪拌筒裝載容量,m3。將攪拌筒容積代入式(8)計算得到M=26 778.4 N·m。

經對比選擇,選取減速器減速比為1∶132,選擇一型額定功率為27 kW、額定轉速為1 400 r/min的電機作為攪拌筒電機。

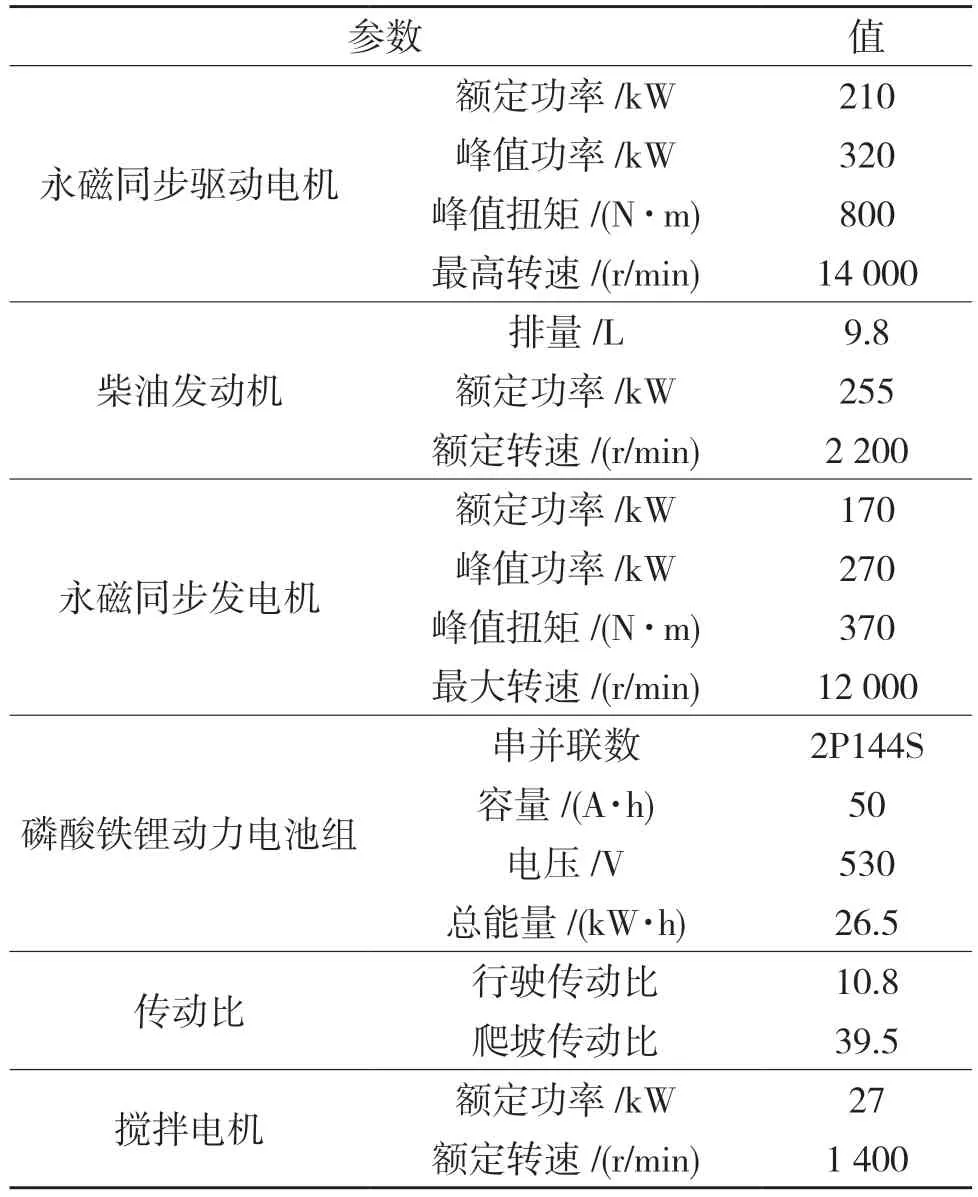

1.2.7 混合動力系統關鍵部件匯總

最終得到的動力系統參數如表3 所示。

表3 動力系統參數匯總Tab.3 Power system parameters summary

1.3 混合動力攪拌車性能仿真模型建立

基于AVL/Cruise 建立整車模型。利用軟件自帶的部件模型進行建模,設定車輛各部件,并建立部件間的機械、電氣、信號連接,設定車輛的控制模塊。最終建立的車輛模型如圖2 所示。

為簡化模型,將攪拌筒的驅動電機簡化為一電力消耗模塊,功率為27 kW。

2 能量控制策略

2.1 能量管理策略

仿真中,車輛起步階段先使用電池中的電能驅動車輛行駛,當電池SOC 下降到設定的下限閾值30%后,發動機和發電機啟動,SOC 上升至60%后關閉,以使發動機能穩定工作,并保持電池不過度充放電,以至于損傷電池壽命。

2.2 發動機定點控制策略

本文采用發動機定點控制策略,發動機萬有特性如圖3 所示。發動機工作點選擇發動機工作效率較高的轉速1 300 r/min、扭矩1 200 N·m 處,在該工作點,發動機油耗低于188 g/(kW·h)。經增速對應的永磁同步發電機的工作轉速為6 500 r/min,功率為163 kW,在此工作點,電機效率高于95%,處于高效工作區間。

3 性能仿真及結果分析

3.1 動力性檢驗

在車輛半載、平直路面行駛條件下,進行車輛的最大加速性能仿真檢驗。加速性能曲線如圖4 所示。由仿真數據可得,車輛0~90 km/h 加速時間為39 s,加速性能達到了設計要求的動力性指標。加速期間速度曲線平穩,動力輸出穩定,無顯著波動。

在平直路面行駛條件下,仿真得到攪拌車理論最高車速為143 km/h,達到最高車速大于96 km/h的設計要求,此時驅動電機轉速為8 032 r/min。

對爬坡性能進行仿真,爬坡度曲線如圖5 所示。得到車速為20 km/h 時最大爬坡度為22.7%,大于設計要求的20%,滿足了動力性指標。

3.2 工作循環

在C-WTVC 循環下檢驗車輛的經濟性。C-WTVC 循環是中國對重型商用車燃油經濟性進行檢驗的標準循環[13],在WTVC 循環基礎上進行加速度調整得到的循環,由市區循環(900 s)、公路循環(468 s)和高速循環(432 s)3 部分組成,如圖6 所示。它能較好地反映重型商用車在實際工作中的路況和油耗情況。

3.3 經濟性仿真

使用Cruise 軟件對模型在C-WTVC 循環工況下仿真,設定電池初始SOC 為90%。攪拌車工作循環中,攪拌筒裝載工作容積的混凝土并保持工作狀態。最終得到了合動力攪拌車模型的工作情況。

在C-WTVC 循環工況下車輛電池參數的變化情況和柴油發動機工作情況分別如圖7和圖8所示。車輛啟動后,先進入純電行駛階段,此期間僅消耗電池內部的電能。當電池SOC 下降至30%后,發動機和發電機啟動;SOC 上升到60%后關閉,使SOC 維持在30%~60%,車輛工作情況符合預期。

整個循環中,車輛百公里油耗為41.4 L/100 km。相比之下,原型柴油動力攪拌車的C-WTVC 循環百公里油耗為52.4 L/100 km,車輛更改為混合動力后節油效果達到21.4%。

4 結論

為了滿足日益嚴格的節能減排要求,本文對某柴油動力攪拌車進行了混合動力改造,首先對混合動力攪拌車的動力系統進行了參數設計與選型匹配,隨后使用Cruise 軟件建立整車性能仿真模型,對其動力性和燃油經濟性進行了仿真分析,主要結論如下:

(1)混合動力攪拌車的動力系統能滿足車輛的動力性要求;(2)以車輛滿載且攪拌筒持續工作為前提,在C-WTVC 循環下得到了車輛的經濟性,串聯式混合動力攪拌車相比原型柴油動力攪拌車節油率達到21.4%。

下一步擬采用小排量柴油機替代現有柴油機,進一步優化匹配降低整車油耗,并降低攪拌車成本。