超支化季銨鹽誘導制備樹枝狀納米纖維膜及其性能

姚 瑩,趙為陶,張德鎖,林 紅,陳宇岳,魏 紅

(1.蘇州大學 紡織與服裝工程學院,江蘇 蘇州 215021;2.常州紡織服裝職業技術學院,江蘇 常州 213164;3.蘇州市纖維檢驗院,江蘇 蘇州 215004)

納米纖維材料因其具有優異的表面特性,可增加顆粒物在纖維表面的沉積量,進而提高過濾效率,在空氣過濾領域具有廣泛的應用前景[1-2]。靜電紡絲技術是生產納米纖維的有效方法之一,其所制備的膜材料具有纖維尺寸和形態可控、孔隙率高、孔連通性好、成本低、高精度等優點[3-5],被廣泛應用于過濾、傳感、催化和生物醫學等領域[6-7]。普通的靜電紡絲纖維膜結構較為致密,過濾阻力較大。經研究發現,設計具有粗細交疊的結構可增大纖維膜的比表面積,提高孔隙率,從而降低納米纖維膜材料的過濾阻力。程博聞等[8]通過在聚乳酸溶液中添加一定量的有機鹽四丁基氯化銨(TBAC),采用靜電紡絲制備出含有明顯樹枝狀結構的納米纖維膜,該纖維膜的過濾效率達99.89%,壓降約為96.08 Pa,具有優異的空氣過濾性能。Xiao等[9]通過液相還原方法制備銀納米顆粒(AgNP),并將其添加到聚偏氟乙烯(PVDF)溶液中進行靜電紡絲,通過控制紡絲參數制備具有樹枝狀結構的納米纖維,成功開發了含有AgNP的樹枝狀PVDF納米纖維膜,該納米纖維膜的過濾效率為99.95%~99.97%,最低壓降為137.5 Pa,并具有優異的抗菌性能。由此可見,適當調控纖維形態和納米纖維膜結構,可開發出性能優異的納米纖維過濾材料。

以上研究均表明,通過向紡絲液中摻入合適的添加劑并調控紡絲工藝參數,可在靜電紡絲過程中誘導生成多級樹枝狀納米纖維膜。為提高纖維膜中樹枝狀結構的覆蓋率,獲得優異的過濾性能,本文研究采用超支化季銨鹽(HBP-HTC)作為添加劑制備PVDF樹枝狀納米纖維膜。對比了小分子季銨鹽和超支化季銨鹽對纖維膜形貌的影響,優化了靜電紡PVDF樹枝狀納米纖維膜的紡絲工藝,探討了不同HBP-HTC添加量對PVDF纖維膜形貌結構、力學性能的影響,并分析了不同HBP-HTC添加量和纖維膜厚度對其過濾效率、壓降和品質因數的影響。

1 實驗部分

1.1 材料與儀器

材料:聚偏氟乙烯(PVDF,相對分子質量6.25×105,法國阿科瑪公司);N,N-二甲基乙酰胺(DMAC,分析純,上海阿拉丁生化科技股份有限公司);丙酮(分析純,上海凌峰化學試劑有限公司);四丁基氯化銨(TBAC,分析純,上海麥克林生化科技有限公司);超支化季銨鹽(HBP-HTC,實驗室自制[10])。

儀器:JDF05型靜電紡絲機,長沙納儀儀器科技有限公司;S-4800型冷場發射掃描電子顯微鏡(SEM),日本日立公司;DDS-307型離子電導率測試儀,上海雷磁新涇儀器有限公司;SNB-1型數顯旋轉黏度計,上海方瑞儀器有限公司;INSTRON3365型萬能材料試驗機,美國英斯特朗公司;7301標準型薄膜測厚儀,蘇州華川檢測儀器有限公司;TSI8130型自動濾料檢測儀,美國TSI集團中國公司。

1.2 靜電紡樹枝狀PVDF納米纖維膜制備

根據本文課題組前期的研究[10],利用二乙烯三胺和丙烯酸甲酯為原料,合成了以氨基為端基的超支聚合物(HBP-NH2),支化度為0.58。接著,采用環氧丙基三甲基氯化銨(EPTAC)對HBP-NH2的端基進行接枝改性處理,得到超支化季銨鹽(HBP-HTC),反應投料比即EPTAC與HBP-NH2的質量比為1∶1。

然后,稱取一定量的PVDF粉末,在80 ℃條件下溶解于溶劑體積比為8∶2的DMAC和丙酮的混合溶劑中,使得溶液中的PVDF質量分數為12%,得到PVDF溶液。接著,分別向PVDF溶液中添加一定量的TBAC或HBP-HTC,使得溶液中季銨基團的濃度為0.1 mol/L,或者加入不同量比的HBP-HTC,調節溶液中季銨基團的濃度分別為0.05、0.10、0.15 mol/L,并在80 ℃條件下攪拌混合均勻,配制成摻雜有季銨鹽的系列PVDF紡絲液,靜置脫泡待用。

分別取上述溶液采用靜電紡絲機進行紡絲。將紡絲液置于10 mL的注射器中,選用內徑為 0.61 mm 的平頭針作為紡絲噴頭,控制紡絲液流速為 0.3 mL/h,接收距離為25 cm,環境溫度為(26±5)℃,相對濕度為30%~45%,在不同的紡絲電壓(15、20、25和30 kV)下制備系列PVDF納米纖維膜,最后將樣品置于60 ℃熱風烘箱中干燥8 h,以除去殘留的溶劑。

1.3 測試與表征

1.3.1 電導率測試

取30 mL配制好的PVDF紡絲液,將電導率測試儀的電極完全浸沒其中,待讀數穩定后讀取數據,每組溶液重復測試5次,取其平均值并記錄數據。

1.3.2 黏度測試

取30 mL配制好的PVDF紡絲液溶液,根據“高黏度的流體選用小的轉子、慢轉速,低黏度的流體選用大的轉子、快轉速”的原則,選取2號轉子浸沒在溶液中,轉速設置為12 r/min,然后對溶液進行測量,待讀數穩定后讀取數據,重復實驗5次,取其平均值。

1.3.3 纖維膜形貌表征

取適當大小的干燥纖維膜用導電膠粘貼到樣品臺上,經噴金處理后,用掃描電子顯微鏡觀察纖維膜的表面形貌,設置電壓為3 kV。

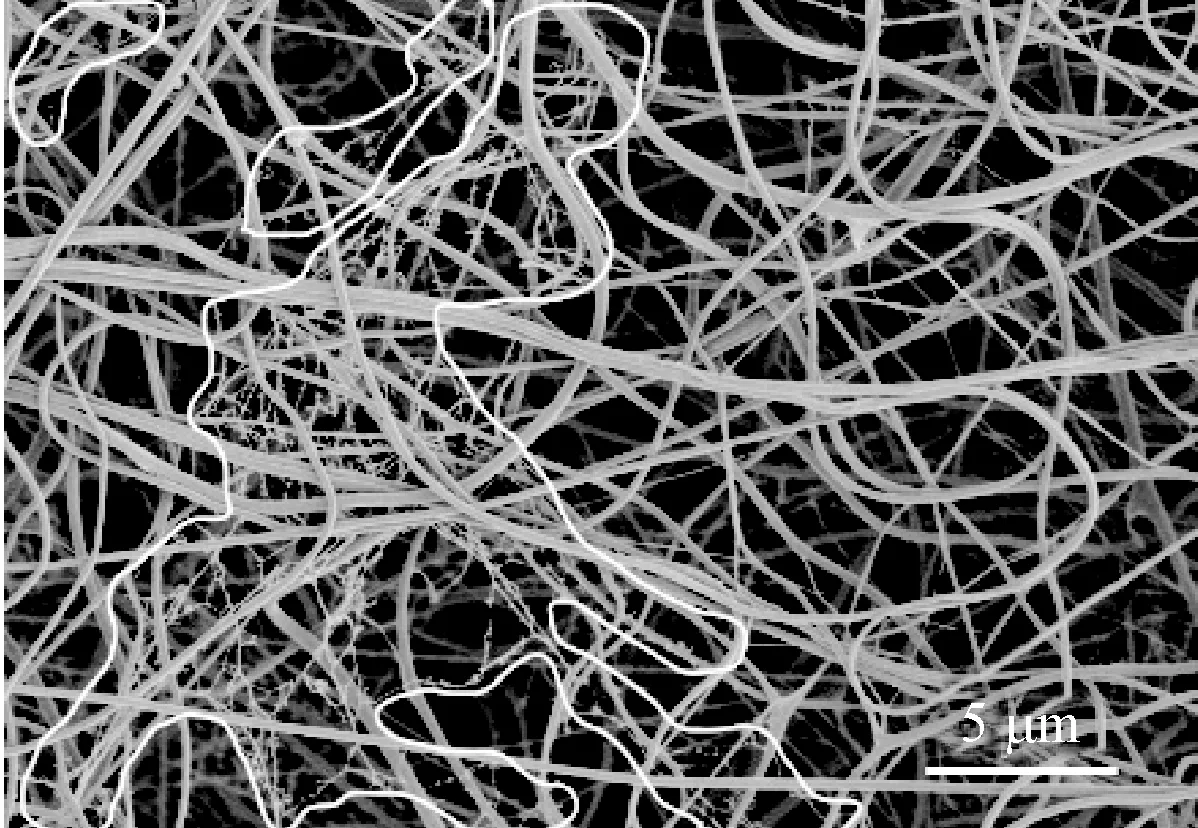

1.3.4 纖維直徑和纖維膜的樹枝狀覆蓋率測試

在掃描電鏡照片上用Nano Measurer1.2軟件對靜電紡納米纖維的直徑進行測量,分別選取50個點測量,記錄直徑分布數據。對每個樣品選取10個點拍攝電鏡照片,然后用Image-Pro Plus6.0軟件在這些電鏡照片中圈出有樹枝狀纖維的區域,或者在覆蓋率很高的電鏡照片中圈出無樹枝狀纖維的區域,如圖1所示。通過軟件分析其樹枝狀覆蓋率,取平均值。樹枝狀覆蓋率為樹枝狀纖維部分面積占圖片整體面積的百分比。由于計算中主要是依據掃描電子顯微鏡照片表面層的纖維分布,樹枝狀覆蓋率會有一定的誤差,但能夠通過比較膜的表層結構,反映工藝參數等條件與樹枝狀結構形成之間的關系。

注:白色線圈出部分為樹枝狀部分。

1.3.5 拉伸性能測試

將不同條件下制得的纖維膜裁剪成尺寸為30 mm× 5 mm的長條,采用萬能材料試驗機進行測試。測試條件為:預加張力0.2 cN,夾持距離 20 mm,拉伸速度10 mm/min,每種試樣測試10次,取平均值。從測試結果中可得到試樣的斷裂強力和斷裂伸長率。按照強度定義計算出試樣的強度,其計算公式為

式中:p為測試出的膜的強力,cN;b為膜的寬度,cm;d為膜的厚度,μm。

1.3.6 過濾性能測試

采用自動濾料檢測儀測試PVDF納米纖維膜的空氣過濾性能,包括過濾效率和壓降。同時計算其品質因數(IQF),IQF值是綜合表征材料過濾性能好壞的重要參數,其計算公式為

式中:η為纖維膜的過濾效率,%;Δp為纖維膜的壓降,Pa。

室溫下,將平整無褶皺、面積大于100 cm2的纖維膜置于指定區域,在不同位置連續測試5次取平均值,測試其過濾效率和壓降。測試對象為粒徑0.26 μm的NaCl氣溶膠,流速為32 L/min。

2 結果與討論

2.1 靜電紡樹枝狀納米纖維膜的形成

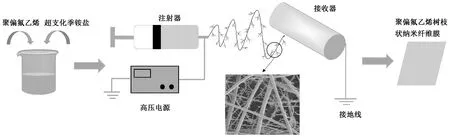

在靜電紡絲加工過程中,聚合物射流在高壓靜電場中高速運動,存在射流劈裂的現象,即從噴絲孔噴射出的射流經過一段距離的穩定運動后,產生分支射流并向不同方向拓展。利用這一現象,可一步制備同時具有粗細纖維混雜和類似樹枝狀結構的高效過濾材料[11]。紡絲液的電導率是影響射流劈裂程度的一個重要因素,已有研究表明向紡絲液中加入有機鹽、金屬納米顆粒等能夠增大溶液的電導率,增加射流表面的電荷密度,從而促進射流劈裂,有利于樹枝狀結構的形成[12-13]。其中季銨鹽是一種常用的添加劑,具有帶電性能穩定、易于與高分子紡絲液混合且分散均勻等優點。超支化季銨鹽是一種以季銨基團為末端,具有三維立體球狀分子結構的聚合物[14]。本文研究的靜電紡PVDF樹枝狀納米纖維膜的制備流程如圖2所示。向PVDF溶液中加入HBP-HTC配制成混合紡絲液,然后在靜電紡絲過程中,利用HBP-HTC穩定豐富的帶電性能,射流在高壓靜電場中劈裂成樹枝狀結構纖維,最終到達接收滾筒上,纖維堆積形成PVDF樹枝狀納米纖維膜。

圖2 靜電紡PVDF樹枝狀納米纖維膜制備示意圖

2.2 季銨鹽對纖維膜形貌結構的影響

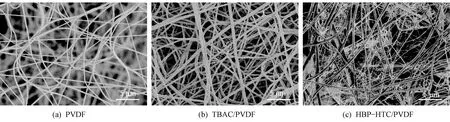

為了比較超支化季銨鹽和小分子季銨鹽對誘導生成樹枝狀納米纖維膜的作用,本文研究通過控制紡絲液中季銨基團的濃度,分別配制了不含季銨鹽以及季銨基團濃度均為0.1 mol/L的TBAC/PVDF紡絲液和HBP-HTC/PVDF紡絲液,并在相同工藝條件(紡絲電壓25 KV,紡絲液流速0.3 mL/h,接收距離25 cm,環境溫度(26±5)℃,相對濕度30%~45%)下進行了靜電紡絲。

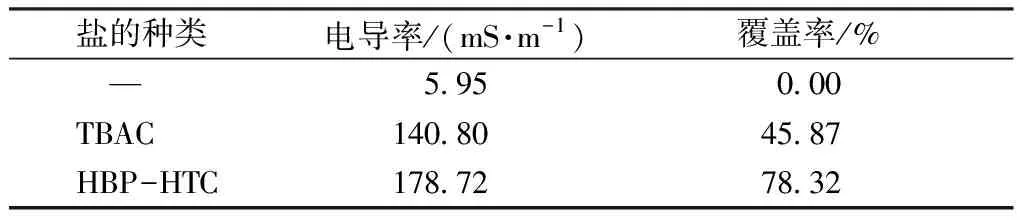

圖3示出所制備的納米纖維膜的SEM照片。表1示出PVDF、TBAC/PVDF和HBP-HTC/PVDF紡絲液電導率及其所制備納米纖維膜樹枝狀結構覆蓋率。從圖3和表1中可看出,當紡絲液中不添加有機鹽時,PVDF納米纖維形貌較規整,沒有樹枝狀結構生成,這是由于溶液中不含季銨鹽,紡絲液的電導率很小(5.95 mS/m),不足以使射流劈裂成直徑更細的分支纖維。當加入季銨鹽時,纖維膜中存在較為明顯的樹枝狀結構,這是因為季銨鹽的加入使得溶液的電導率急劇增加,利于射流在電場中劈裂產生細小的分支纖維。并且,添加HBP-HTC制備的納米纖維膜分支結構更密集。結合表1可看出,添加HBP-HTC制備的PVDF納米纖維膜的樹枝狀結構覆蓋率(78.32%)遠高于添加TBAC制備的PVDF納米纖維膜(45.87%)。原因有2個方面:一般情況下,在聚合物溶液中加入鹽后,鹽電離成正離子和負離子,增加了溶液中離子的數量,提高了溶液的電導率[15]。相比于小分子季銨鹽TBAC,超支化季銨鹽HBP-HTC的球狀分子結構表面具有大量季銨基團,單分子電荷密度更大。雖然體系中季銨鹽濃度一樣,但HBP-HTC分子結構使得電荷更加集中,致使添加HBP-HTC的紡絲液電導率(178.72 mS/m)大于添加TBAC的紡絲液電導率(140.80 mS/m),射流牽伸過程中表面的電荷密度增大。其次,HBP-HTC 具有三維立體的球狀分子結構,與小分子TBAC相比,其空間位阻作用能夠降低紡絲液分子間作用力,利于射流劈裂[16-17]。綜上,雖然二者電導率相差不大,但加入HBP-HTC產生的樹枝狀結構明顯更多,由此可見,超支化季銨鹽獨特的結構更有利于誘導生成樹枝狀結構的納米纖維膜。

圖3 添加不同季銨鹽后PVDF納米纖維膜的SEM照片

表1 添加不同季銨鹽對紡絲液電導率及纖維膜的樹枝狀覆蓋率的影響

2.3 HBP-HTC添加量對纖維膜形貌結構影響

鹽的添加量影響著紡絲液的電導率,從而影響纖維膜樹枝狀結構的形成。在PVDF質量分數為12%,紡絲電壓為25 kV,紡絲液流速0.3 mL/h,接收距離為25 cm,環境溫度為(26±5)℃,相對濕度30%~45%的條件下,改變HBP-HTC的添加量使得紡絲液中季銨基團濃度分別為0、0.05、0.1、0.15 mol/L,探究其對紡絲液電導率、黏度和纖維膜結構的影響。

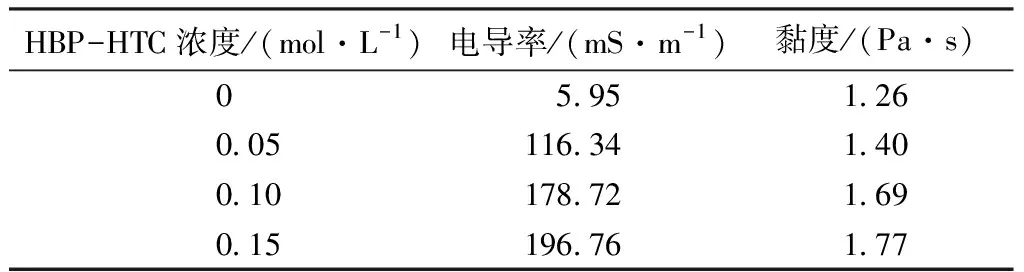

表2示出不同HBP-HTC添加量的紡絲液電導率和黏度變化。可看出,隨著HBP-HTC添加量的增加,紡絲液的電導率和黏度均不斷增大,但 HBP-HTC 添加量對紡絲液電導率的影響逐漸變小,當季銨基團濃度從0 mol/L增加到0.05 mol/L時,紡絲液電導率從5.95 mS/m增加到116.34 mS/m,提高了1 855.29%,而當季銨基團濃度從0.10 mol/L增加到0.15 mol/L時,其電導率僅從178.72 mS/m增加到196.76 mS/m,提高了10.09%。圖4示出不同HBP-HTC添加量所制備的PVDF納米纖維膜SEM照片及其纖維直徑分布圖。從SEM照片可直觀看出,純PVDF紡絲液紡制的纖維膜中無樹枝狀結構,當添加HBP-HTC后,纖維膜中開始出現樹枝狀結構,并且隨著HBP-HTC添加量的增加,樹枝狀結構變得密集。通過統計分析得出,當紡絲液中季銨基團濃度分別為0.05、0.10、0.15 mol/L時,所對應制備的PVDF納米纖維膜的樹枝狀覆蓋率分別為26.07%、78.32%和59.60%。

表2 不同HBP-HTC添加量對紡絲液電導率和黏度的影響

圖4 不同HBP-HTC添加量制備的PVDF納米纖維膜SEM照片與纖維直徑分布圖

在該對比實驗中,紡絲工藝參數相同,因此纖維的成形主要受到紡絲液黏度和電導率的影響。一般情況下,鹽的加入會提高溶液的電導率,射流表面的電荷密度增加,纖維直徑會減小。然而隨著HBP-HTC添加量的增加,纖維膜中主干纖維的平均直徑不斷增大,這主要是由于隨著HBP-HTC添加量的增加,雖然溶液電導率有所增加,但溶液的表面張力和黏度也同時增加,提高了紡絲過程中射流的牽伸阻力,且后者的影響大于前者,因此主干纖維直徑增大,說明主干纖維的成形受黏度的影響較大。HBP-HTC 的加入,促使平均直徑在20~50 nm之間的樹枝狀結構纖維形成。當季銨基團濃度從0.05 mol/L 增加到0.1 mol/L時,紡絲液電導率從116.34 mS/m增加到178.72 mS/m,射流表面電荷密度增加,促使其劈裂更充分,因此樹枝狀覆蓋率從26.07%提高到78.32%。雖然此時紡絲液黏度從1.40 Pa/s增加到1.69 Pa/s,但枝狀結構纖維的平均直徑卻沒有增加,反而從50 nm下降到25 nm,這說明此時樹枝狀結構纖維的成形受紡絲液電導率的影響更大。當季銨基團濃度從0.10 mol/L增加到0.15 mol/L時,紡絲液電導率僅從178.72 mS/m增加到196.76 mS/m,增幅不明顯,對進一步促進射流劈裂形成樹枝狀結構的作用不大,但此時紡絲液黏度從1.69 Pa/s增加到1.77 Pa/s,增加了射流的牽伸阻力,并使其劈裂變得困難,所以納米纖維膜中主干纖維的直徑進一步增大,并且出現了纖維黏結成塊的現象,同時也影響了樹枝狀結構的成形,導致覆蓋率降低,枝狀纖維直徑上升。由此可見,HBP-HTC添加量對纖維成形結構具有很大影響,為制得具有較高覆蓋率的樹枝狀納米纖維膜,季銨基團濃度為0.10 mol/L 時較為合適。

2.4 紡絲電壓對纖維膜形貌結構的影響

紡絲電壓直接影響著靜電紡絲的穩定性和纖維形貌,是靜電紡絲中最重要的工藝參數。本文在其他工藝條件不變的情況下,設置紡絲電壓分別為15、20、25、30 kV,探究了紡絲電壓對纖維形貌結構的影響,結果如圖5所示。當紡絲電壓為15、20、25、30 kV時,對應的PVDF納米纖維膜的樹枝狀覆蓋率分別為3.15%、15.67%、78.32%、32.28%。

圖5 不同紡絲電壓下制備的PVDF納米纖維膜SEM照片

由圖5可看出,當電壓為15 kV和30 kV時,纖維成形不好且有粘連結塊現象,樹枝狀結構少。這是由于紡絲電壓過小,電場力不足以使射流在紡絲過程中充分牽伸劈裂成更細的纖維;紡絲電壓過大,射流在牽伸過程中發生擾動導致紡絲不穩定,嚴重影響了纖維的形貌。當電壓從20 kV增至25 kV時,由于電場力增加,在紡絲過程中受到的牽伸力度增大,從而劈裂得更加充分,形成的樹枝狀結構更多。由此可得出,紡絲電壓對纖維形貌有很大影響,合適的電壓對樹枝狀結構的形成具有關鍵作用。

2.5 力學性能分析

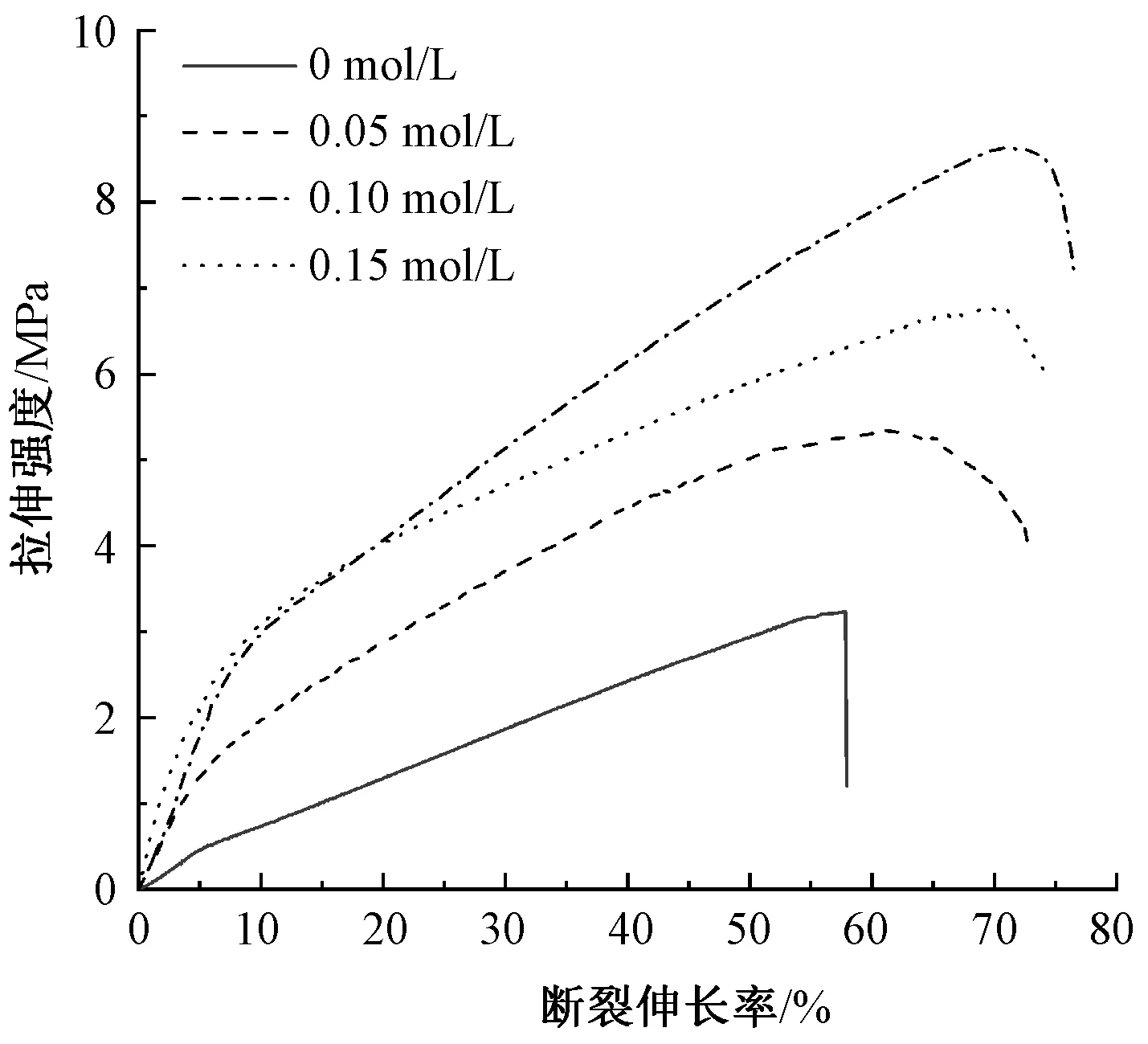

為分析HBP-HTC添加量對PVDF納米纖維膜力學性能的影響,選用如圖4所示的不同HBP-HTC添加量制備的PVDF納米纖維膜進行了拉伸力學性能測試,結果見圖6。

圖6 不同HBP-HTC添加量制備的PVDF納米纖維膜的應力-應變曲線

從圖6中曲線斜率可看出,纖維膜的初始模量隨著HBP-HTC添加量的增加而增大,這是由于膜的初始模量主要由纖維的粗細決定,較粗的纖維構成的膜剛性較大。結合圖4的分析結論可見,隨著HBP-HTC添加量的增加,膜中主干纖維直徑不斷變粗,因此膜的初始模量不斷變高。從圖中還可看出,隨著HBP-HTC添加量的增加,所制備的納米纖維膜斷裂強度和斷裂伸長率均出現先增大再減小的現象,當紡絲液中季銨基團濃度為 0.10 mol/L 時達到最大值,也就是樹枝狀結構覆蓋率最高時,纖維膜的斷裂強度和斷裂伸長率最高,分別為8.63 MPa和76.52%。這是由于此時存在較多的枝狀結構,主干纖維在拉伸時起到骨架支撐,分支纖維起到連接的作用,增加了纖維間的糾纏,延緩了膜的斷裂,賦予了纖維膜優異的力學性能[18]。

2.6 過濾性能分析

2.6.1 HBP-HTC添加量對纖維膜過濾性能的影響

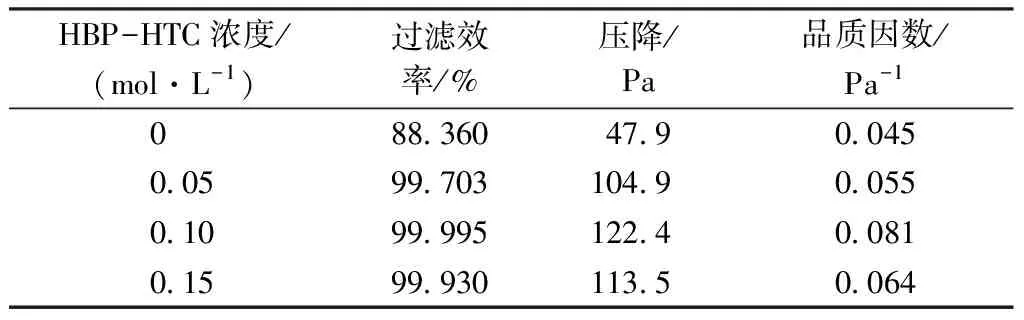

利用如圖4所述,通過添加不同量的HBP-HTC制備出不同樹枝狀覆蓋率的PVDF納米纖維膜,并通過紡絲時間控制纖維膜厚度為40 μm,測試所制備的納米纖維膜的空氣過濾效率和壓降,并計算其品質因數,結果如表3所示。

表3 不同HBP-HTC濃度制備的PVDF纖維膜的空氣過濾性能

從表3中可看出:未添加HBP-HTC時納米纖維膜中無樹枝狀結構,其過濾效率僅為88.360%;當添加季銨基團濃度為0.05 mol/L的HBP-HTC時,膜的過濾效率即達到了99.703%,而此時樹枝狀覆蓋率僅為26.07%;繼續增加HBP-HTC添加量,當季銨基團濃度為0.10 mol/L時,其過濾效率達到最高的99.995%,而此時壓降也增加到 122.4 Pa,樹枝狀覆蓋率為78.32%;HBP-HTC添加量繼續增加后,膜的過濾效率和壓降降低到99.930%和113.5 Pa。以上數據和圖4中的結果是吻合的,說明樹枝狀覆蓋率的大小會影響納米纖維膜的過濾性能,且樹枝狀結構能夠顯著提升膜的過濾效率。

納米纖維膜的品質因數值也呈現出先增加后減小的趨勢,當季銨基團濃度為0.10 mol/L的添加量時,纖維膜的品質因數值最大(0.081 Pa-1),表明其綜合過濾性能最好。這是因為該條件下制備的PVDF納米纖維膜的樹枝狀結構覆蓋率最高,纖維之間搭接糾纏更緊密,使得纖維膜的孔徑更小,孔隙率更高,極大提高了纖維膜攔截細微顆粒的概率。

2.6.2 厚度對纖維膜過濾性能的影響

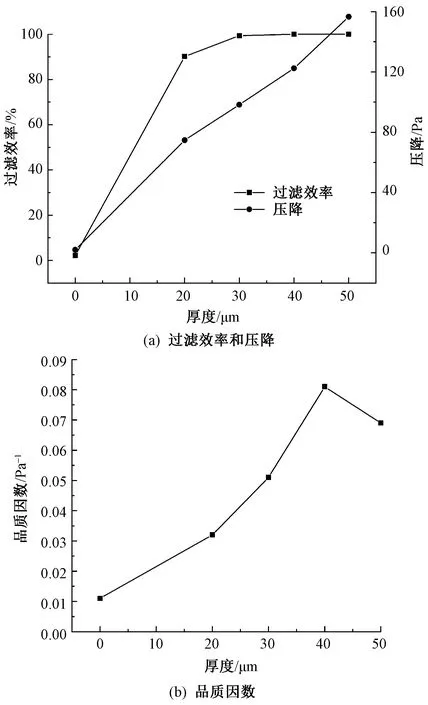

采用上述優選的HBP-HTC添加量(季銨基團濃度為0.10 mol/L)來制備樹枝狀納米纖維膜,通過調節紡絲時間制備了不同厚度的PVDF納米纖維膜(20、30、40、50 μm),探究了纖維膜厚度對其過濾性能的影響,結果如圖7所示。

圖7 不同厚度PVDF納米纖維膜的空氣過濾性能

由圖7可知,基底非織造布(由于納米纖維膜的強度較低,無法單獨進行過濾測試,以聚丙烯非織造布為基底收集PVDF納米纖維膜后進行測試)的過濾效率為2.160%,壓降為2.0 Pa,品質因數為0.011 Pa-1,即過濾測試所采用的基底非織造布的過濾性能極差,在后續測試中其值可忽略不計。由圖7(a)可看出,纖維膜的過濾效率和壓降都隨膜厚度的增加而增大,這是由于纖維膜的厚度增加,內部纖維相互交疊,攔截小顆粒的概率增大,從而提高了膜的過濾效率;同時,膜厚度的增加,空氣阻力逐漸增強,使得壓降逐漸增大。結合圖7(a)中過濾效率和壓降,通過品質因數公式計算出不同厚度纖維膜的品質因數值,從而表征PVDF納米纖維膜的綜合過濾性能,結果如圖7(b)所示。品質因數值隨纖維膜厚度的增加先增大后減小,這是由于纖維膜厚度的增加提高了纖維膜的過濾效率,但當纖維膜厚度達到一定值后繼續增加,纖維會覆蓋部分空隙,使孔隙率降低,進而使其過濾阻力過大導致其品質因數下降。所以當PVDF納米纖維膜厚度為40 μm時,其過濾品質因數為0.081 Pa-1,過濾效率為99.995%,壓降為122.4 Pa,綜合過濾性能最好。

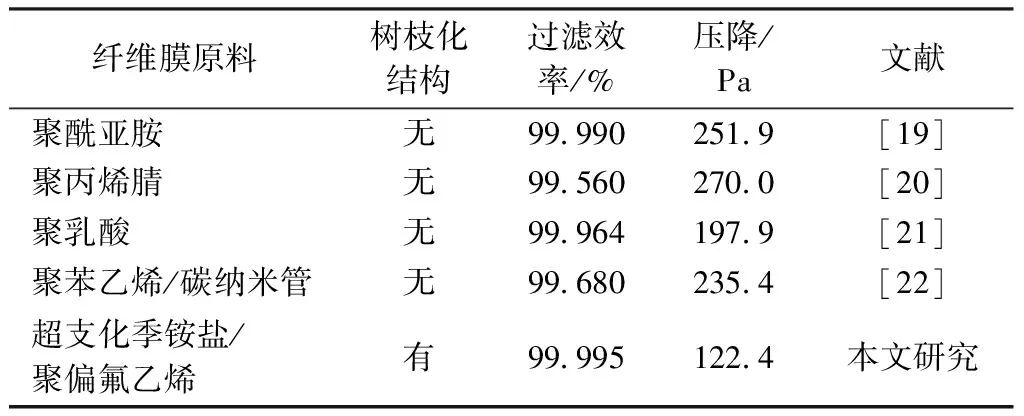

表4示出HBP-HTC/PVDF納米纖維膜與其他靜電紡納米纖維膜對0.26 μm NaCl氣溶膠的過濾效率和阻力壓降對比數據。可發現,與其他多數研究相比,HBP-HTC/PVDF纖維膜顯示出更高的過濾效率和更低的壓降。這是由于樹枝狀纖維中的主干纖維和分支纖維粗細交疊的骨架結構能降低纖維堆積密度,利于空氣流通,降低過濾阻力。

表4 HBP-HTC/PVDF納米纖維膜與其他靜電紡納米纖維膜對0.26 μm NaCl氣溶膠的過濾效率和阻力壓降對比

3 結 論

論文以N,N-二甲基乙酰胺和丙酮為復配溶劑,超支化季銨鹽(HBP-HTC)為添加劑,采用靜電紡絲法成功制備出聚偏氟乙烯(PVDF)樹枝狀納米纖維膜。HBP-HTC的三維立體結構較小分子季銨鹽更有利于誘導樹枝狀結構的生成,當控制季銨基團濃度為 0.10 mol/L 添加HBP-HTC,且紡絲電壓為25 kV時,制得的納米纖維膜樹枝狀結構覆蓋率高達78.32%。主干纖維和分支纖維的協同作用提高了纖維膜的力學性能,使得其斷裂強度(8.63 MPa)和斷裂伸長率(76.52%)均高于純PVDF納米纖維膜。此外,隨著HBP-HTC添加量和納米纖維膜厚度的增加,纖維膜的過濾效率、壓降和品質因數均表現出先增加后減小,當添加量為季銨基團濃度0.10 mol/L時,即樹枝狀結構覆蓋率最高時,厚度為40 μm時,纖維膜的綜合過濾性能最佳,過濾效率高達99.995%,壓降為122.4 Pa。