轉杯紡分梳排雜區的氣流場數值模擬

楊瑞華,何 闖,龔新霞,陳鶴文

(生態紡織教育部重點實驗室(江南大學),江蘇 無錫 214122)

轉杯紡具有高速高產、大卷裝、工藝流程短、適紡性好等特點[1-2]。轉杯紡成紗過程中纖維束通過給棉羅拉進入分梳腔,經分梳輥分梳后呈單纖維進入輸纖通道,纖維束中的雜質由分梳排雜通道排出,分梳排雜的效果直接影響成紗的質量,所以成紗前的分梳排雜工序尤其關鍵[3]。

朱文華等對氣流紡排雜紡紗器流場分布與排雜性能進行了研究,探究了排雜紡紗器的必要性,并給出了不同排雜結構與流場分布的關系,認為配備具有排雜裝置的紡紗器,能保證穩定的紗線質量[4]。郝全蘭等對抽氣式轉杯的排雜口大小和吸雜口的尺寸進行了研究分析認為,多落雜質、少落纖維的重點是排雜補氣裝置通道的設計要合理,雜質的排出路線要避免強氣流回收區,排雜口的設計并不是越大排雜效果越好[5]。林惠婷等采用數值模擬的方法分析了轉杯紡排雜區中氣流場的特征,結果表明,在排雜區較大雜質易排出,微小雜質易被回收[6]。以上研究可幫助理解排雜區機構設置與氣流運動及成紗特點,但轉杯紡紗機的分梳排雜裝置中氣流的運動較為復雜,氣流的速度、壓強和湍動能分布規律尚有待進一步研究[7-8]。

本文針對自由落雜分梳腔體(模型Ⅰ)和吸雜分梳腔體(模型Ⅱ)2種常用腔體采用SolidWorks進行建模,使用Fluent 19.0仿真模擬分梳排雜裝置內氣流的速度與壓強分布,為優化轉杯紡紗器分梳排雜腔體的結構提供參考。

1 轉杯紡分梳排雜通道氣流場模型

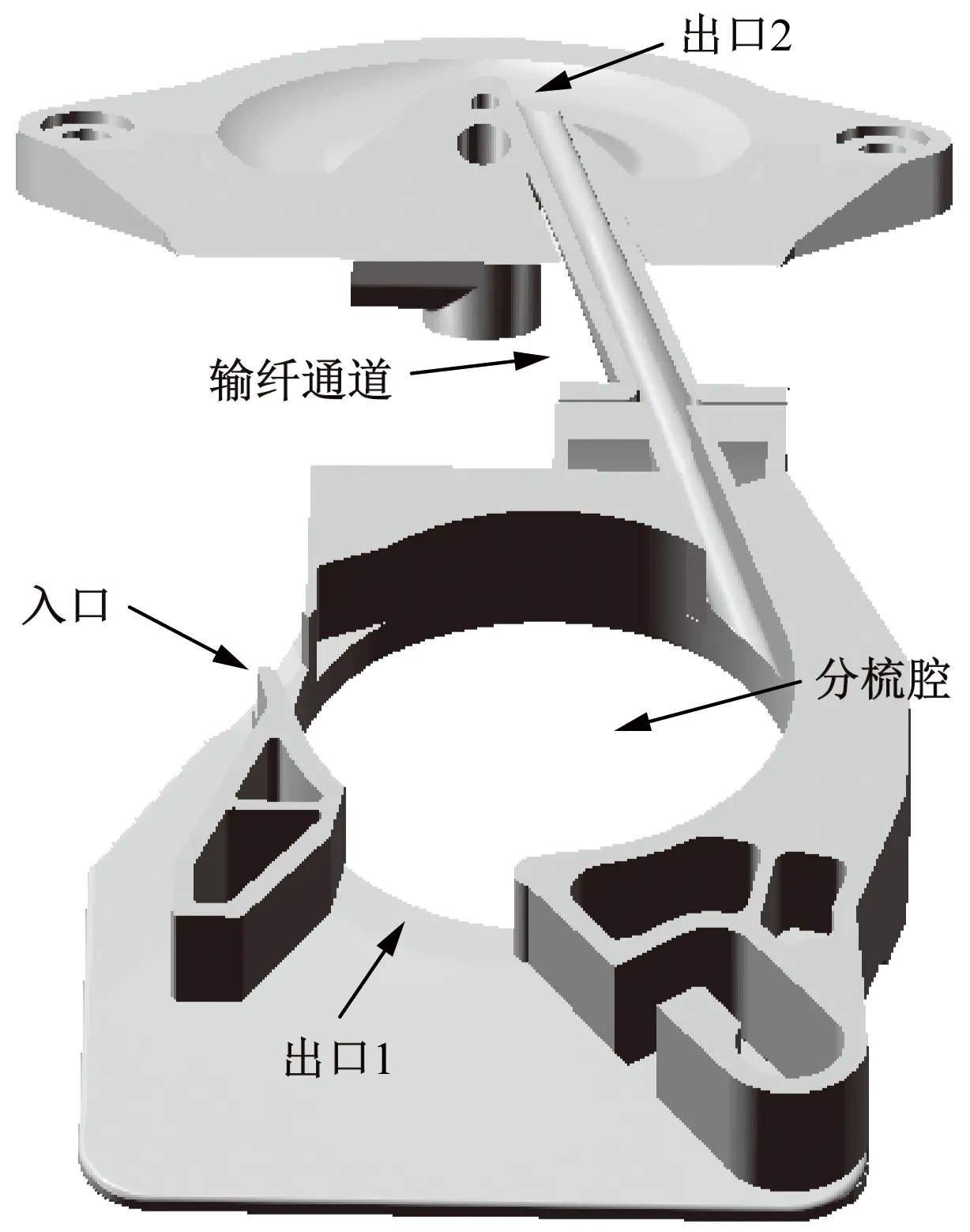

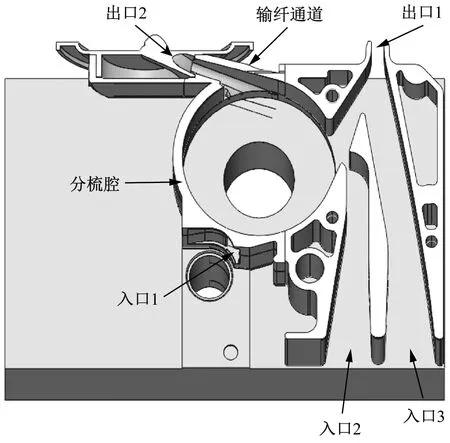

采用SolidWorks分別建立2種腔體的物理模型。自由落雜分梳腔體物理模型如圖1所示。該分梳排雜模型包括給棉條入口、排雜出口1、輸纖通道、輸纖通道出口2以及分梳腔。吸雜分梳腔體物理模型如圖2所示。該分梳排雜模型包括棉條入口1、工藝補氣入口2、吸雜補氣入口3、雜質出口1、輸棉通道出口2。這2類模型中分梳輥與腔體之間的間隔都為1.5 mm,分梳輥半徑都是32.5 mm。

圖1 轉杯紡分梳排雜通道內氣流場模型Ⅰ

圖2 轉杯紡分梳排雜通道內氣流場模型Ⅱ

2 分梳排雜通道內流場的數值模擬

2.1 物理模型

分梳排雜通道內氣流的運動方式為復雜的湍流流動[9],模型滿足質量守恒與動量守恒[10-11]。

質量守恒微分方程:

(1)

動量守恒微分方程:

(2)

(3)

式中:i、j、k分別為沿空間直角坐標系x、y、z軸的方向;uk為氣流速度在k方向的分量,m/s;ui為氣流在i方向的速度矢量,m/s;uj為氣流在j方向的速度矢量,m/s;ρ為氣流密度,kg/m3;μk為沿k方向的湍流黏性系數;P為壓強,Pa;Re為雷諾數;τij為雷諾應力,Pa;δij為Komecker delta函數。

運用標準k-ε湍流模型及Simple算法對流場求解[12-13]:

(4)

(5)

式中:ρ為氣體密度,kg/m3;k為湍流動能,J;i、j分別為沿空間直角坐標系x、y軸的方向;ui為氣流在i方向的速度矢量,m/s;μ為湍流黏性系數;Gk為層流速度梯度產生的湍動能,J;Gb為浮力產生的湍流動能,J;YM為對總耗散率的影響因素;σk和σε分別為湍流動能k與耗散能ε對應的普朗特數;C1ε=1.42、C2ε=1.68、C3ε=0.09。

2.2 邊界條件

模型Ⅰ邊界條件:入口為速度進口10 m/s,出口1為壓力出口,其壓強值為-2 000 Pa,出口2為壓力出口-4 000 Pa,分梳輥轉速為6 000 r/min,固體壁面為無滑移邊界條件,運動類型為旋轉[14]。

模型Ⅱ邊界條件:入口1為速度進口10 m/s,入口2為速度進口15 m/s,入口3為速度進口20 m/s,出口1為壓力出口-2 000 Pa,出口2為壓力出口-4 000 Pa,分梳輥轉速為6 000 r/min,固體壁面為無滑移邊界條件,運動類型為旋轉。

2.3 紡紗實驗

2.3.1 原料選擇

采用陜西中南越強紡織品有限公司生產的棉條,棉條定量為20 g/(5 m)。

2.3.2 實驗儀器

JN-1型轉杯紡紗機(江南大學)分別有安裝模型Ⅰ 和模型Ⅱ的紡紗器,YG172A型紗線毛羽測試儀(陜西長嶺紡織機電科技有限公司),YG133B/PRO-H型條干均勻度測試儀(蘇州長風紡織機電科技有限公司),XL-2型紗線強伸度儀V3.0(上海新纖儀器有限公司)。

2.3.3 工藝參數

采用2種紡紗器分別在轉杯紡紗機上試紡36.4 tex、900捻/m的純棉紗線,轉杯轉速為 65 000 r/min,分梳輥轉速為6 000 r/min。

3 結果與分析

相較于三維模擬,二維模擬計算快、耗時少、較易研究,本文所研究的2類模型的氣流場沿Y軸均勻分布,滿足簡化為二維模擬的要求,故本文采用二維模擬。在Fluent 19.0中模擬2種分梳排雜腔體中氣流場的壓強、速度和湍動能分布。

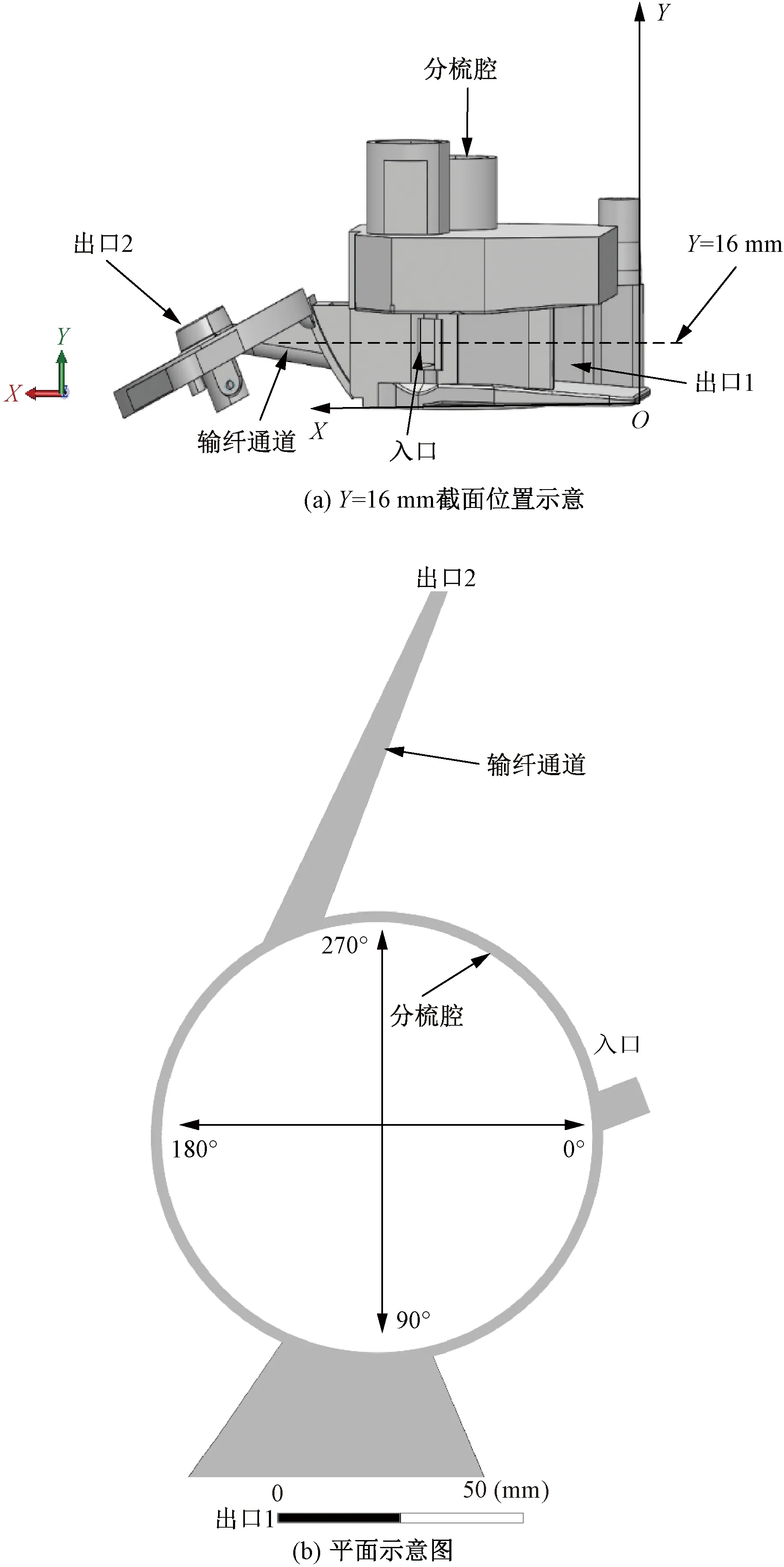

3.1 模型Ⅰ氣流場分析

在模型Ⅰ的Y=16 mm處截得平行于XZ面的 1個平面,如圖3(a)所示。分析其面上的速度、壓強分布規律,將整個分梳腔體劃分為0°~360°區間,如圖3(b)所示。

圖3 模型Ⅰ截面(Y=16 mm)

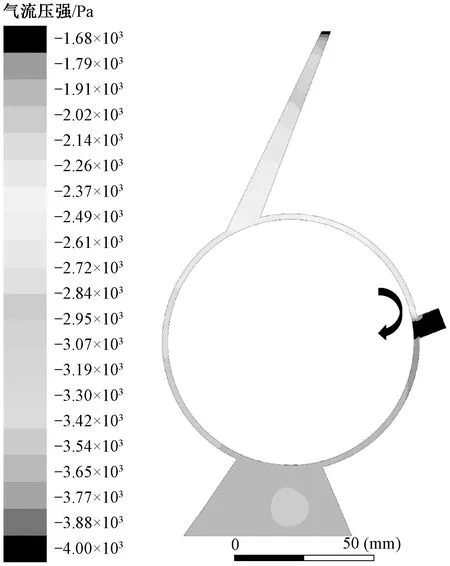

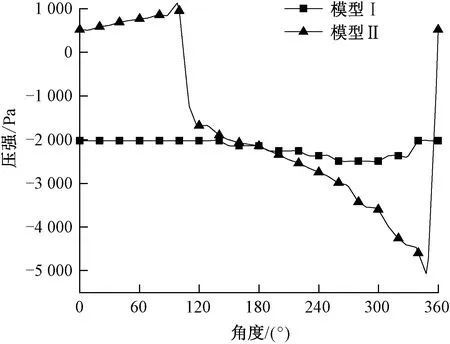

圖4示出模型Ⅰ的Y=16 mm截面氣流壓強分布。可知,在分梳排雜腔體中氣流壓強分布較不均勻,排雜口的壓強分布在-2 256~-1 907 Pa,分梳腔體內的壓強均處于負壓狀態,為-2 489~-2 024 Pa。入口處的壓強高于其附近分梳腔,根據擴散原理,高壓區的氣流流向低壓區,使得低壓區壓強升高;輸纖通道中的低壓會使得其附近分梳腔中的高壓氣流流入,進而使得附近分梳腔壓強減小,這也是導致分梳排雜腔中壓強分布不均的重要原因。排雜口處的負壓有利于在分梳過程中雜質的順利排出,也可防止雜質回流。輸纖通道內氣流壓強呈現梯度狀態,輸纖通道中均處于負壓狀態,輸纖通道中壓強分布為-4 000~-2 256 Pa。輸纖通道內的負壓可使分梳腔內的纖維順利脫離分梳輥。

圖4 模型Ⅰ截面氣流壓強分布(Y=16 mm)

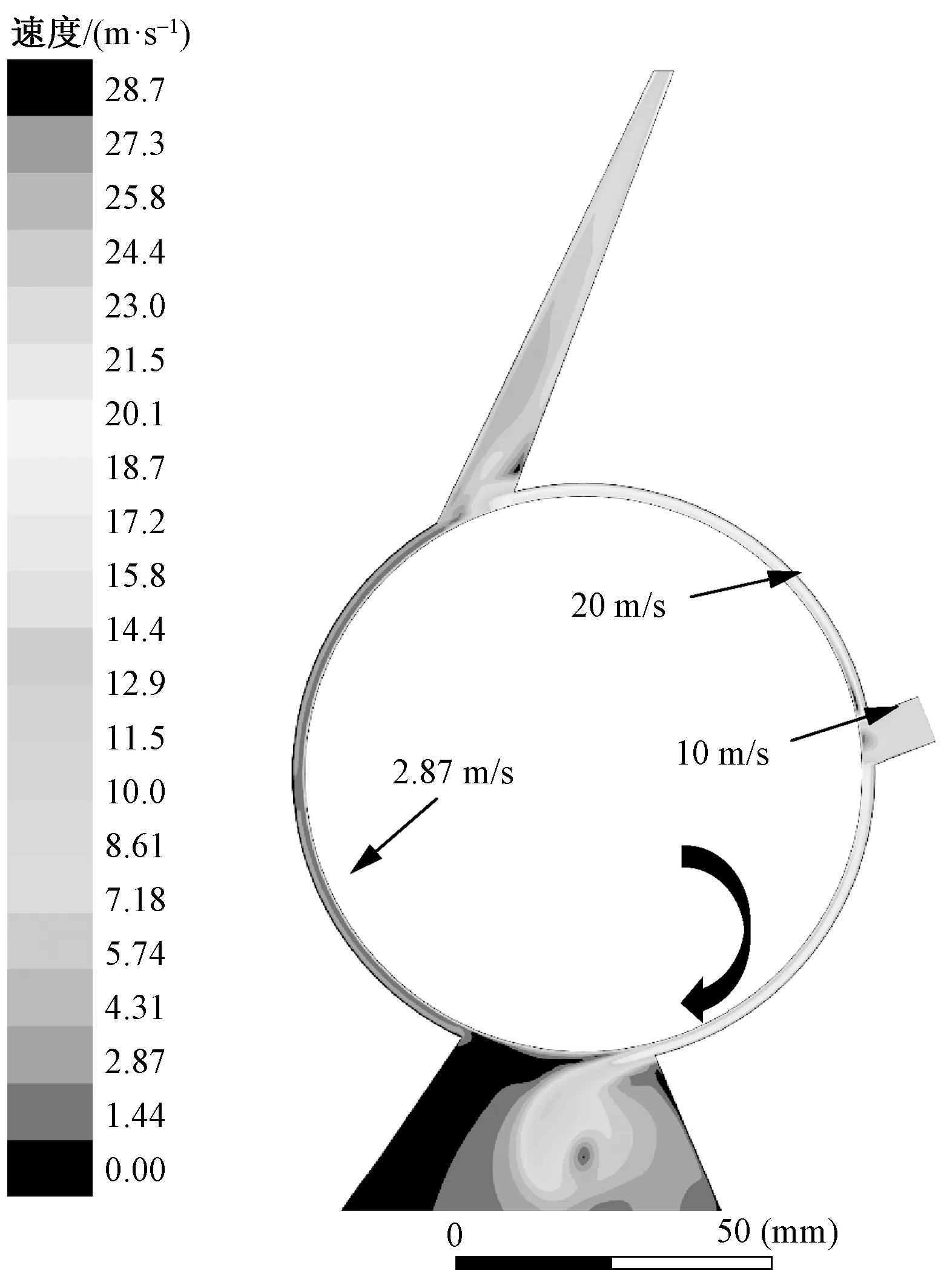

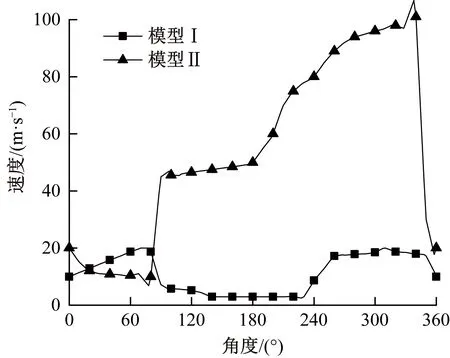

圖5示出Y=16 mm截面上的氣流速度分布圖。入口處氣流的速度較低(10 m/s),氣流速度分布在 2.87~20 m/s 之間,這是由于氣流從入口處進入分梳腔,經高速旋轉的分梳輥加速至20 m/s,氣流經排雜區時,一部分氣流受到排雜出口負壓影響流向排雜區,通過排雜區的氣流速度降低至 2.87 m/s,分梳腔體內的速度差使彎曲纖維在分梳過程中得到一定的伸展。氣流經輸纖通道入口時,由于負壓的作用被吸入輸纖通道中。氣流經排雜口時,速度分布在2.4~15.7 m/s之間,氣流流出分梳腔體后,速度逐漸降低至1.44 m/s。這是由于氣流脫離分梳腔進入排雜區時,與排雜區的低速氣流發生摩擦碰撞,速度逐漸降低,直至流出排雜口。

圖5 模型Ⅰ截面氣流速度分布(Y=16 mm)

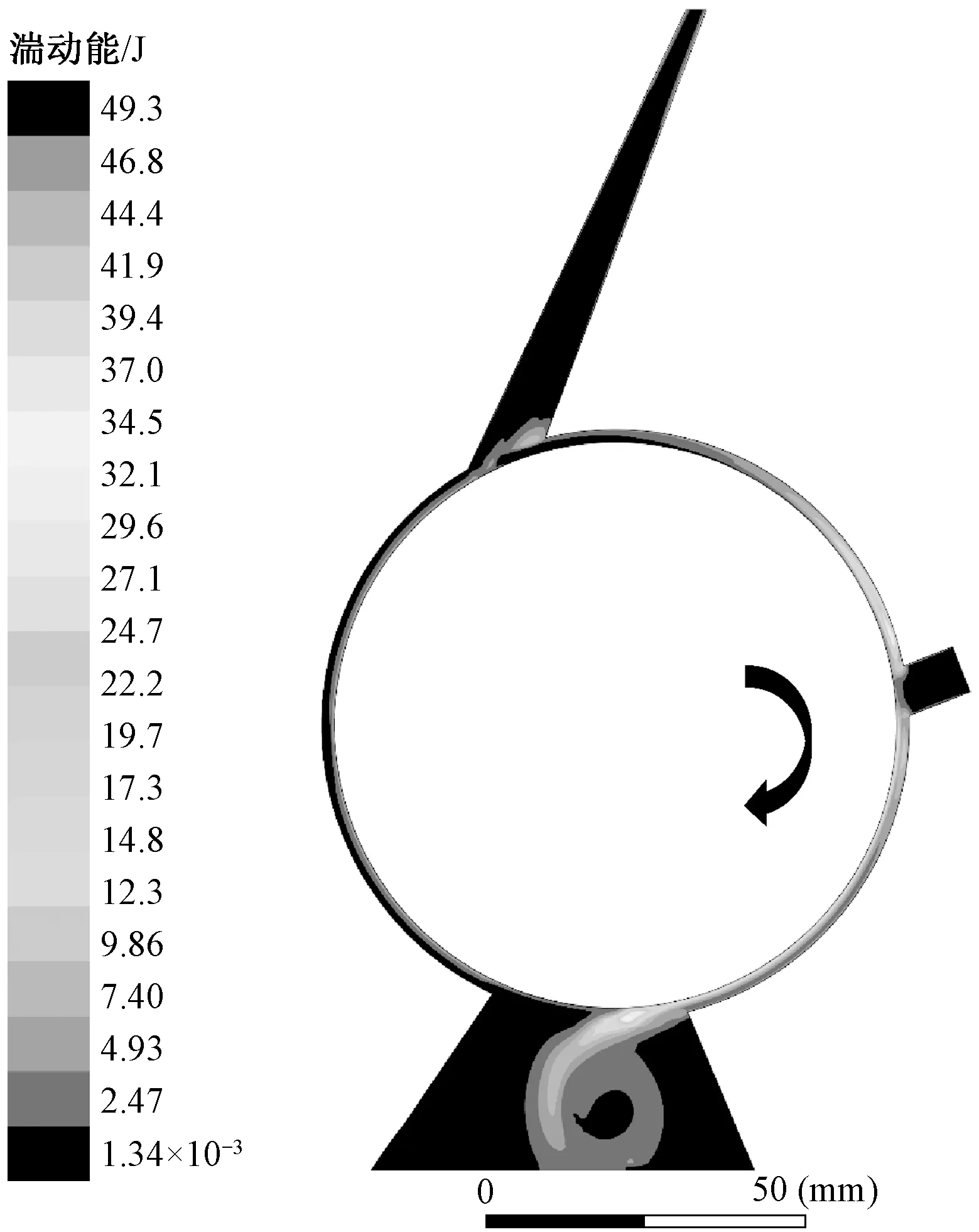

圖6示出模型Ⅰ的Y=16 mm截面湍動能分布。可知,在氣流入口、輸纖通道入口、排雜口處均出現了較為明顯的湍動能變化,入口處附近的氣流與分梳腔中的氣流碰撞,使得分梳腔中的湍流強度發生變化。氣流經過排雜區時,由于離心力的作用,一部分高速氣流進入排雜區域,引起湍流強度明顯增加。湍動能的出現,不利于纖維束在分梳腔內的分梳及纖維向輸纖通道轉移,同時排雜口出的湍動能也不利于雜質的排出,進而影響成紗質量,部件設計中要減少分梳排雜通道內湍動能的產生,以期提高分梳排雜效率和成紗質量。

圖6 模型Ⅰ截面湍動能分布(Y=16 mm)

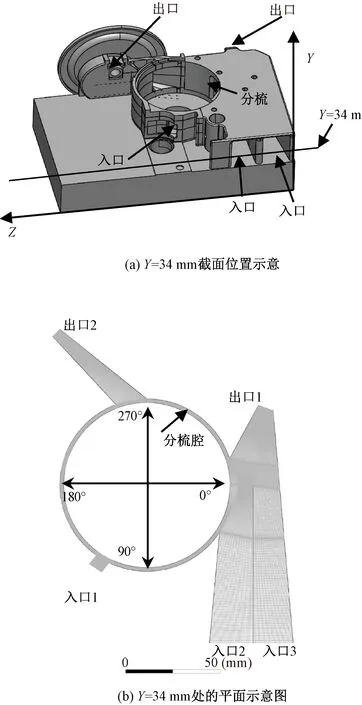

3.2 模型Ⅱ氣流場分析

在模型Ⅱ的Y=34 mm處截得平行于XZ面的1個平面,如圖7(a)所示。分析其面上的速度、壓強分布規律,把整個分梳腔體劃分為0°~360°區間,如圖7(b)所示。

圖7 模型Ⅱ截面(Y=34 mm)

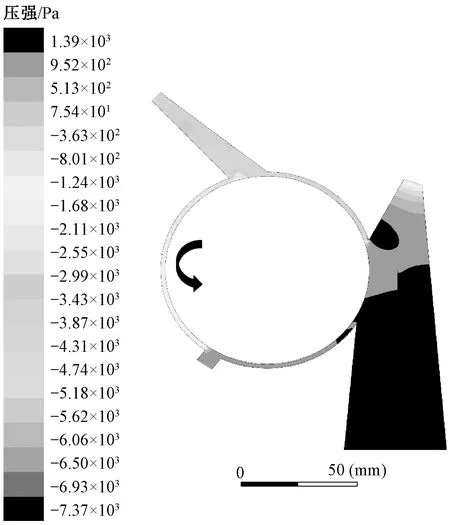

圖8示出模型Ⅱ的Y=34 mm截面上的壓強的分布。分梳腔體內大部分壓強分布在-4 743~-1 238 Pa,另一部分壓強分布在513~951 Pa,2個模型分梳腔內氣流的壓強分布如圖9所示。分梳腔中的高壓區分布在入口1與排雜區附近,這是由于入口1處的高壓氣流進入分梳腔中,同時入口2處的補氣口向分梳腔中輸送氣流使得壓強增加,經高速旋轉的分梳輥加速后形成壓強分布不均的區域。輸纖通道內的壓強分布在-4 305~-2 553 Pa,輸纖通道內的負壓區有利于分梳腔體內氣流的轉移,進而促進分梳輥上纖維的剝離。入口2、入口3處的壓強分布在951~1 389 Pa,雜質出口1的壓強分布在-2 114~-362 Pa,補氣口處的壓強遠高于雜質出口,這樣的壓強差有利于雜質的排出,同時該正壓區的氣流還可向分梳腔內的負壓區補氣,保證分梳排雜過程的順利進行。

圖8 模型Ⅱ截面氣流壓強分布(Y = 34 mm)

圖9 分梳腔內氣流的壓強分布

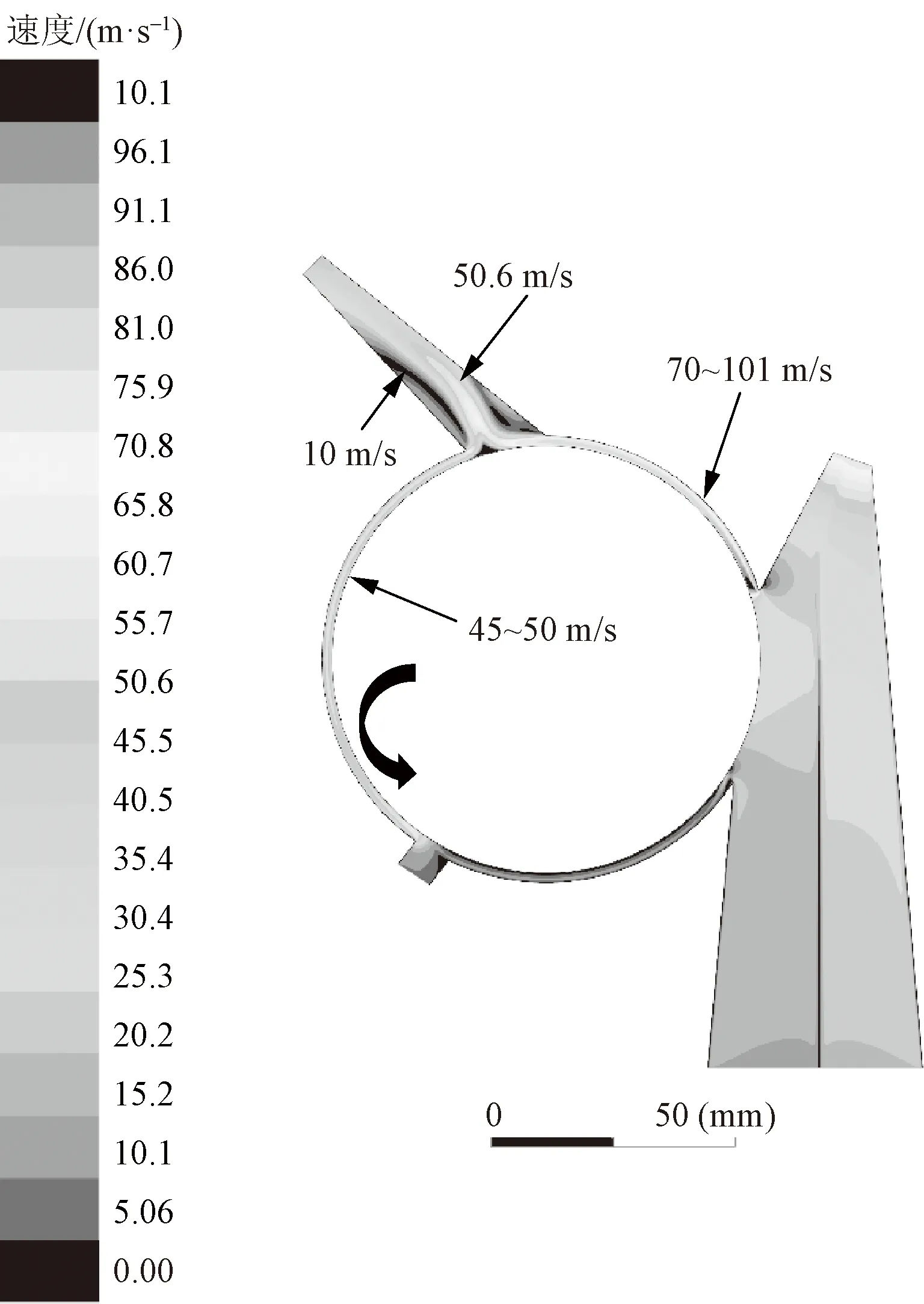

圖10示出模型Ⅱ的Y=34 mm截面氣流速度分布。由圖可知入口2、入口3處的通道中產生了速度梯度,由15、20 m/s加速到69 m/s,高速氣流的作用可防止雜質回流。分梳輥與腔體之間的氣流速度分布不均勻,一部分氣流速度為45~50 m/s,一部分氣流速度為10~15 m/s,另一部分氣流速度為70~101 m/s,2種模型分梳腔中氣流的速度分布如圖11所示。根據伯努利原理,流速越大,壓強越小,這樣的速度分布與圖8中分梳腔體中壓強分布相對應,即分梳腔中氣流的速度不勻是由壓強不勻引起的。輸纖通道入口處由2股氣流交匯在一起,隨后進入輸纖通道中,在輸纖通道中貼近壁面的氣流速度較低為10 m/s,靠近輸纖通道軸線附近速度較高為50.6 m/s,產生速度差的原因為靠近輸纖通道近壁面的氣流受到摩擦阻力影響速度降低,而軸線附近的氣流幾乎不受輸纖通道壁面摩擦阻力的影響,故速度較高。

圖10 模型Ⅱ截面氣流速度分布(Y=34 mm)

圖11 分梳腔內氣流的速度分布

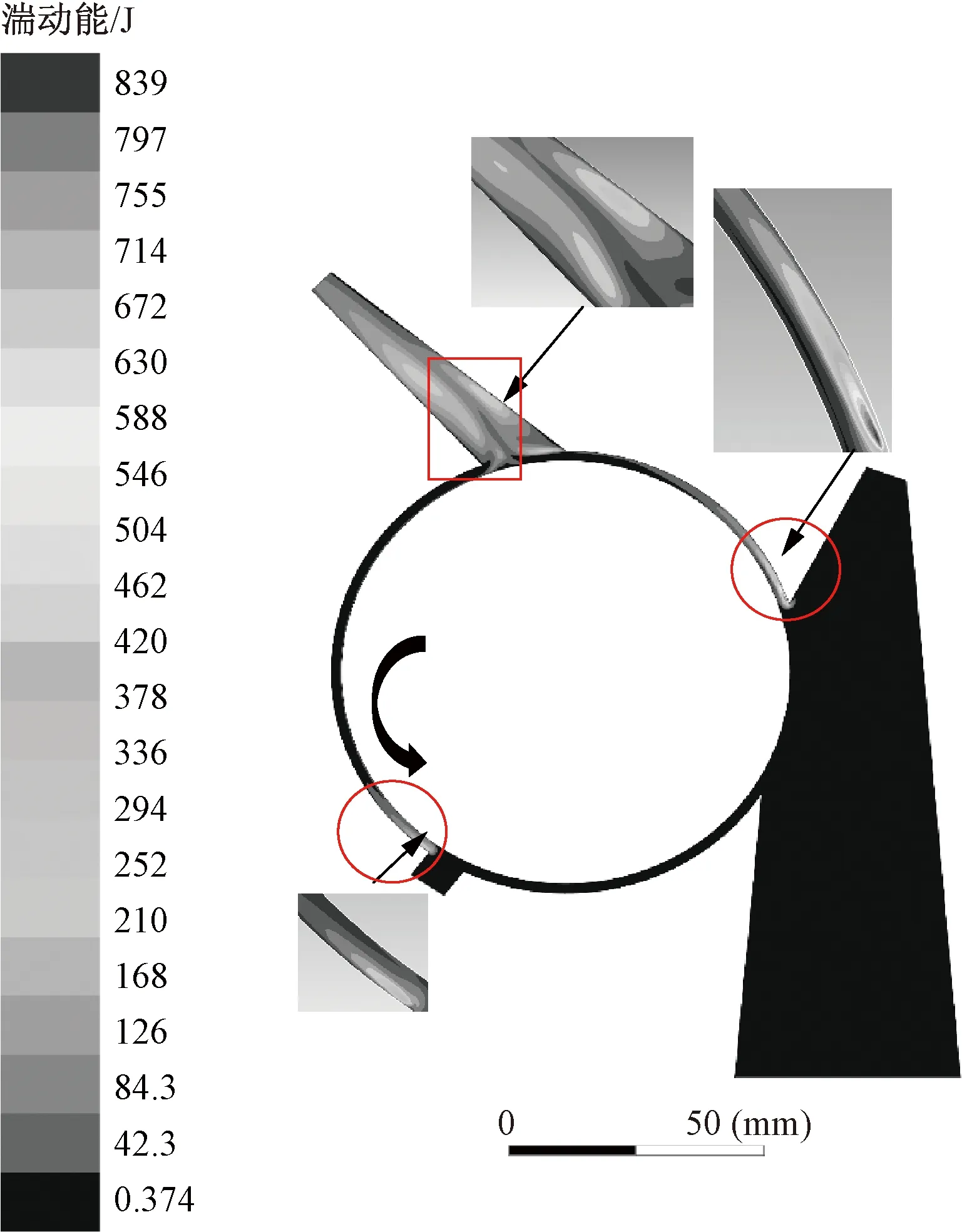

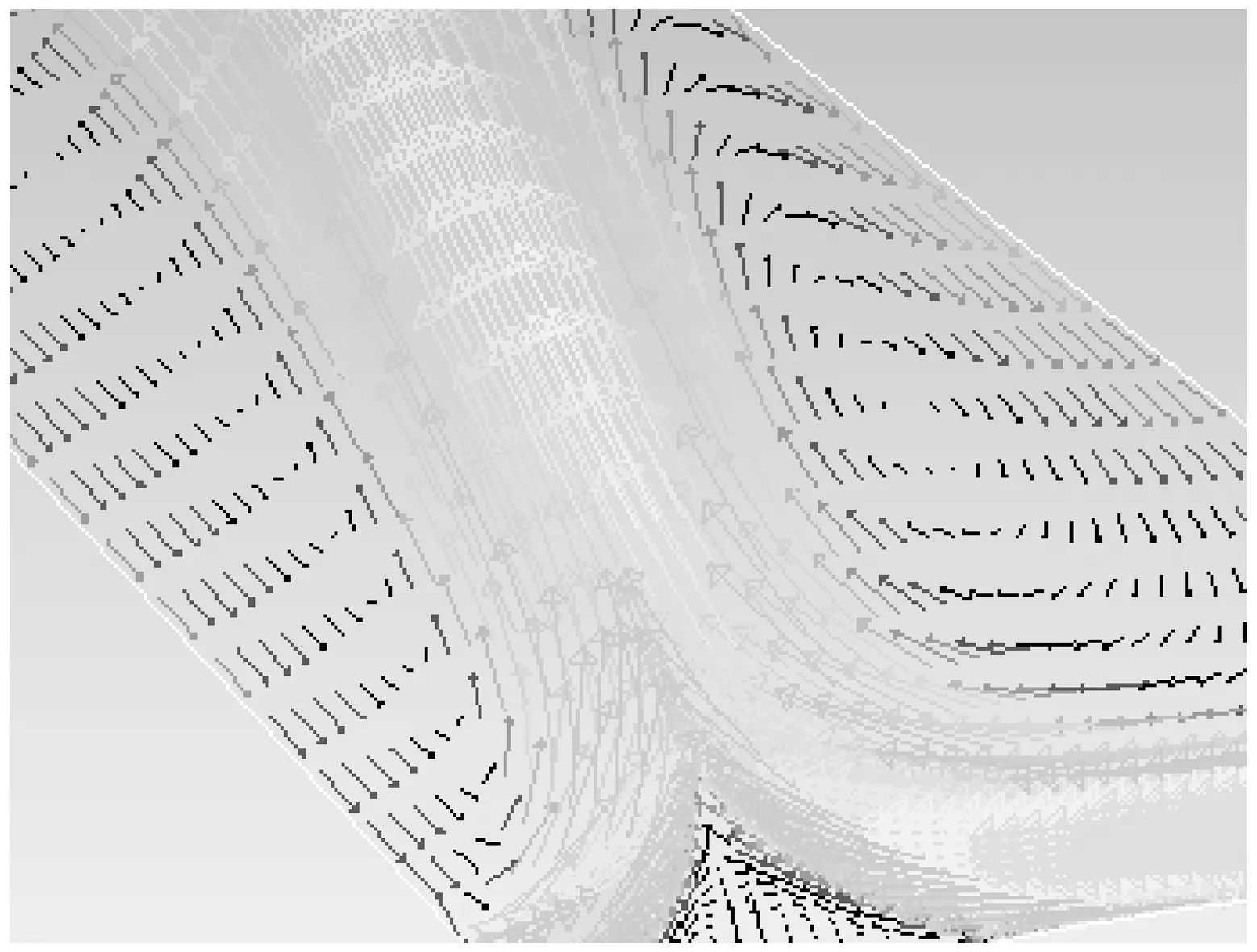

圖12示出模型Ⅱ的Y=34 mm截面湍動能分布。由圖可知,入口1與分梳腔體內出現了小部分的湍動能變化(見圓圈處),輸纖通道中出現了較為明顯的湍動能變化,湍動能的不穩定性影響纖維在輸纖通道中的運輸和彎曲纖維的伸直[15]。輸纖通道中湍動能的變化(見圖12中的方框處)與圖13輸纖通道中氣流旋渦的出現相對應,旋渦的產生是由于輸纖通道軸線附近的氣流速度高于近壁面氣流速度,方向、速度不同的氣流發生碰撞時產生旋渦。輸纖通道中的氣流旋渦不利于分梳腔中纖維的轉移,也不利于彎曲纖維的伸直,故在分梳排雜裝置設計中要避免輸纖通道中氣流旋渦的形成。

圖12 模型Ⅱ截面湍動能分布(Y=34 mm)

圖13 模型Ⅱ(Y=34 mm)截面輸纖通道入口處氣流速度矢量分布

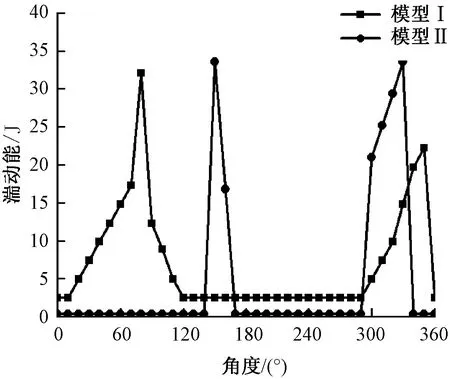

短纖須條的含雜率影響著成紗質量,含雜率越高,成紗質量就越低。為提高成紗質量,需在紡紗前提高分梳排雜腔體的除雜效率。2個模型分梳腔中氣流場的湍動能分布如圖14所示。模型Ⅰ落雜區出現了明顯的湍動能變化,不利于雜質的排出,從而降低了除雜效率;模型Ⅱ的落雜區并未出現明顯的湍動能變化,相較于模型Ⅰ,雜質較易順利排出,有利于提高成紗質量。

圖14 分梳腔內氣流的湍動能分布

3.3 紡紗驗證

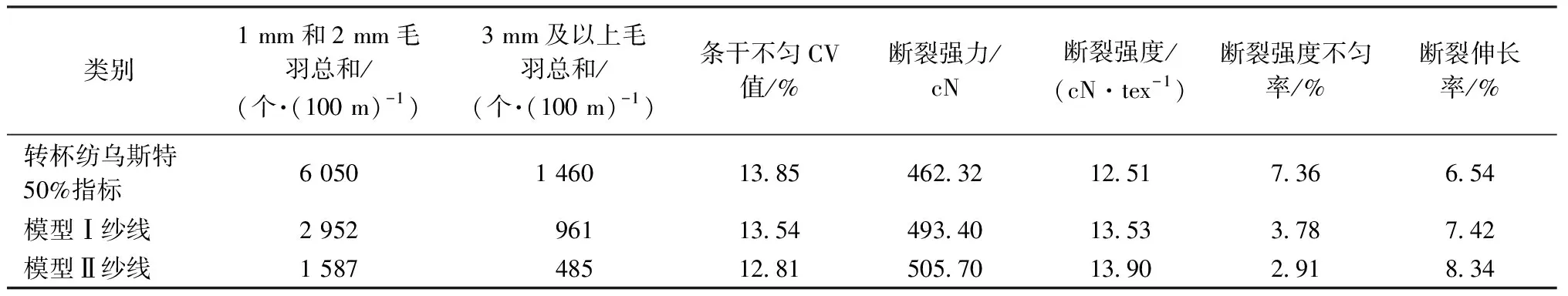

采用紡紗器為模型Ⅰ和模型Ⅱ所紡紗線的質量與烏斯特50%標準數值對比如表1所示。

由表1可知,2種轉杯紡紗機所紡紗線的質量均滿足烏斯特50%指標,模型Ⅰ所紡紗線1 mm和 2 mm 毛羽總和、3 mm及以上毛羽總和均將近是模 型Ⅱ 的2倍,模型Ⅰ紗線條干不勻CV值為13.54%,大于模型Ⅱ的12.81%,故模型Ⅱ所紡紗線的毛羽、條干均勻度均好于模型Ⅰ。模型Ⅰ所紡紗線的斷裂強力、斷裂強度和斷裂伸長率等指標均小于模型Ⅱ,斷裂強度不勻率3.78%高于模型Ⅱ的2.91%。綜上所述,模型Ⅱ所紡紗線的各成紗指標均好于模型Ⅰ。由模型Ⅰ和模型Ⅱ湍動能的分布模擬結果可知,模型Ⅰ在排雜口處的湍動能波動較大,模型Ⅱ在排雜口處并未出現湍動能波動。湍動能產生的本質為氣流場中渦的運動,在排雜口處產生的渦不利于雜質的排出,容易出現雜質回流的現象,導致在成紗過程中紗線含雜率變高。含雜率是影響成紗強力不勻的主要因素,含雜率高,紗線的斷裂強力和斷裂強度降低,斷裂強度不勻率提高,進而降低成紗品質,通過對比2種模型在Fluent中湍動能的模擬結果,紡紗實驗驗證了Fluent數值模擬的準確性。

表1 36.4 tex純棉紗線質量數據對比

4 結 論

本文對2種型號的分梳排雜裝置分別建模,并在Fluent 19.0中模擬計算,分析了2種分梳排雜裝置內氣流的壓強、速度及湍動能分布規律,同時通過紡紗實驗驗證了數值模擬準確性,得到了以下結論。

1)模型Ⅰ中分梳腔內存在負壓區域,值為-2 489~-2 024 Pa;輸纖通道中出現了較為明顯的壓強梯度分布,且輸纖通道中均為負壓,其值分布在-4 000~-2 256 Pa;分梳腔體內氣流的速度分布為2.87~20 m/s,排雜區氣流速度分布為2.4~15.7 m/s;排雜口處出現了較為明顯的湍動能,湍動能的產生不利于雜質的排出,進而降低成紗質量。

2)模型Ⅱ分梳腔體內壓強分布在-4 743~-1 238 Pa,輸纖通道內的壓強分布在-4 305~-2 553 Pa,入口2、入口3處的壓強分布在高壓區951~1 389 Pa,雜質出口1的壓強分布在低壓區-2 114~-362 Pa,有利于雜質排出;分梳腔體中氣流的速度分布10~101 m/s,在輸纖通道中貼近壁面的氣流速度為10 m/s,靠近輸纖通道軸線附近速度為50.6 m/s;排雜口并未出現湍動能,有利于雜質的排出,提高成紗質量。

3)與模型Ⅰ相比,模型Ⅱ氣流場更加穩定,有利于排雜和成紗質量的穩定性。模型Ⅱ所紡紗線的毛羽個數、條干變異系數、斷裂強力、斷裂強度、斷裂強度不勻率和斷裂伸長率等成紗指標均優于模型Ⅰ,故采用吸雜分梳腔體(模型Ⅱ)的成紗質量優于自由落雜雜分梳腔體(模型Ⅰ),驗證了Fluent模擬結果的準確性。