微噴印原電池置換成型織物基柔性導電線路的影響因素研究

肖 淵,李 倩,張 威,胡漢春,郭鑫雷

(1.西安工程大學 機電工程學院,陜西 西安 710048;2.西安市現代智能紡織裝備重點實驗室,陜西 西安 710048)

智能紡織品是將電子技術和織物高度融合的一種新型紡織品,該紡織品在保持織物原有舒適性和功能的前提下,還具有傳感、通信、自適應、自供能量等功能[1-2],因而在航空航天、醫療保健、體育及娛樂等領域具有廣闊的應用前景和巨大的市場潛力[3-5]。柔性導電線路作為智能紡織品中連接各功能模塊的關鍵部件[6],其在當前制備過程中存在工藝復雜、成本高、與紡織品結合性低等問題,因此,尋求一種低成本、短流程、與織物有效集成的導電線路柔性化制造方法成為該領域研究的熱點。

目前,織物基導電線路的成型方法主要有引入法和印刷法。引入法是通過編織或刺繡的方式將導電纖維或紗線引入到織物基底上[7-9]。該方法能較大程度保留織物的固有特性,但制備過程中對導電纖維和紗線強度、彈性要求較高。印刷法是采用絲網印刷、轉移印刷或噴墨打印等技術將導電材料直接制備到織物基底上[10-12],受導電材料影響,選用的印刷方式也不同。其中,得益于非接觸、成本低、無污染等優勢,噴墨打印技術被廣泛應用于柔性電子產品制造中[13]。該技術在計算機控制下通過協調噴射參數和運動平臺實現基底上微滴均勻穩定打印,從而形成導電線路。目前用于噴射打印常見的材料有金屬導電墨水和微反應墨水等[14],金屬導電墨水沉積在基底后大多需要燒結處理來提高沉積層導電性,而高的燒結溫度會導致織物炭化,對織物本身性能產生影響。微反應墨水通過按需噴射沉積在基底上,經氧化還原反應后生成金屬微粒構成導電層。該方法能夠在室溫下進行,可適用于織物、紙等不能承受高溫處理的柔性基底。文獻[15]通過噴射金屬鹽和還原劑溶液到織物表面,化學沉積納米金屬微粒獲得導電線路。文獻[16]通過納米鐵微粒與銀鹽溶液反應將鐵微粒置換為銀微粒,在柔性基材上實現導電線路制備。然而,上述研究過程采用單一沉積的方式生成金屬微粒,制備的導電線路電學性能還需進一步提升。

基于此,本文提出微噴印原電池置換成型織物基柔性導電線路的制備方法。利用開發的壓電式微滴噴射系統,針對織物表面多化學沉積銀導線過程中反應物濃度、反應物用量及金屬基板對成型銀導線表面微觀形貌及導電性能的影響進行研究,以獲得噴射打印沉積銀導線的最佳條件,為高性能織物基導電線路的成型制造提供參考。

1 微滴噴射系統及反應沉積成型原理

1.1 壓電式微滴噴射系統

構建的壓電式微滴噴射系統如圖1所示。主要由微滴噴射裝置、壓電驅動電源、運動平臺、圖像采集模塊等部分組成。微滴噴射裝置用于實現微滴的按需噴射;壓電驅動電源由模擬電路組成,通過調節控制參數可實現驅動信號頻率、脈寬及幅值的控制;運動平臺由CoreXY機構及控制器構成,可實現二維平面內任意路徑規劃;圖像采集模塊由奧林巴斯i-speed 3高速相機及發光二極管(LED)光源組成,最高可實現150 000幀/s的微滴噴射圖像采集速度。通過上述各部分的協調工作,實現微滴的按需可控噴射及微滴噴射過程圖像采集。

圖1 壓電式微滴噴射系統

1.2 微噴印原電池置換沉積原理

微噴印原電池置換沉積法是利用噴射打印技術噴射微小銀鹽液滴在織物表面指定位置,銀鹽溶液與完全浸潤織物的還原劑溶液發生反應生成超細金屬微粒,同時產生的金屬微粒又與織物下的金屬基板構成大量微原電池,利用2種金屬之間固有的電化學勢差作為反應驅動力,促進金屬微粒在已沉積金屬層上繼續沉積,在織物表面和紗線內形成導電網絡,其沉積成型過程如圖2所示。

圖2 微噴印原電池置換沉積成型銀導線原理

整個過程主要涉及2個化學反應。一是抗壞血酸還原硝酸銀的反應,反應方程如下式所示:

2AgNO3+C6H8O6=2Ag+C6H6O6+2HNO3

Cu+2Ag+=2Ag+Cu2+

(2)

導線反應:

負極:Cu→Cu2++2e-

正極:2Ag++2e-→2Ag

通過以上方程分析可知,銅箔失電子發生氧化反應作為原電池負極,銀離子得電子發生還原反應作為原電池正極。在噴射打印過程的持續進行下,銀單質不斷生成于織物表面最終成型織物基導電線路。

2 微滴噴射打印成型導線試驗

微滴噴射打印化學沉積成型銀導線過程中,實現銀鹽溶液的按需穩定噴射是成型高質量銀導線的前提和基礎,因此,本文針對反應溶液配制、銀鹽溶液按需可控噴射及不同工藝條件下反應沉積成型銀導線進行研究。

2.1 試驗材料及制備方法

本文所用織物為純棉平紋織物(面密度為203.7 g/m2,市售);化學藥品為硝酸銀(分析純)、抗壞血酸(分析純)、聚乙烯吡咯烷酮K30(PVP,分析純),天津市大茂化學試劑廠;儀器為掃描電子顯微鏡(Quanta 450 FEG,FEI公司)、四探針測試儀(RTS-4,廣州四探針科技有限公司)。

試驗中以去離子水為溶劑,PVP為保護劑,稱取適量硝酸銀晶體配制硝酸銀溶液,使用濾紙對硝酸銀溶液進行過濾后備用。稱取適量抗壞血酸晶體于燒杯中,加入適量去離子水并充分攪拌至抗壞血酸晶體完全溶解,形成抗壞血酸溶液,使用濾紙對抗壞血酸溶液進行過濾備用。

2.2 微滴穩定噴射

通過微滴噴射打印系統使用噴嘴口直徑為 65 μm 的噴頭對質量濃度為0.5 g/mL的硝酸銀溶液進行噴射試驗,調節微滴噴射系統驅動電源參數為:脈沖幅值200 V,脈沖寬度10 μs,脈沖頻率 1 Hz,高速相機幀率100 000幀/s,獲得硝酸銀溶液穩定噴射條件。利用高速圖像采集該參數下硝酸銀溶液噴射過程,如圖3所示。

圖3 硝酸銀溶液穩定噴射過程

由圖3可知,調節微滴噴射系統的控制參數,在控制信號作用下噴頭可產生無衛星滴的單顆微滴,成型微滴直徑約為80 μm,表明該系統可實現硝酸銀溶液的按需噴射,為后續噴印硝酸銀溶液沉積成型銀導線奠定基礎。

2.3 織物基導電線路噴射打印成型試驗方案

根據微噴印原電池置換沉積法制備織物基銀導線原理,反應過程中硝酸銀、抗壞血酸2種化學藥品濃度和用量直接影響氧化還原反應生成銀顆粒的速率,進一步影響銅銀原電池置換反應,因此,采用上述溶液配制方法,針對不同反應物濃度、反應物用量及金屬基板等工藝條件下,噴射打印沉積成型織物基銀導線,試驗具體方案如表1所示。

表1 試驗方案

3 結果與討論

為了分析不同沉積工藝條件下噴印成型銀導線的質量,對沉積的銀導線表面形貌進行觀察,并測量其方阻值,研究不同沉積工藝條件對沉積成型銀導線表面微觀形貌及導電性能的影響。

3.1 織物基導電線路噴射打印成型

按照試驗方案,利用搭建的壓電式微滴噴射系統進行織物表面噴印銀導線試驗,通過調整沉積工藝參數,得到不同沉積工藝條件下成型銀導線照片,如圖4所示。

圖4 不同沉積工藝條件成型銀導線

由圖4可看出,在表2試驗條件下,均可通過噴印實現織物基銀導線的沉積成型。圖4(a)中,不同質量濃度硝酸銀溶液下沉積的銀導線外形基本相似,表面銀層顏色隨著硝酸銀溶液質量濃度的升高出現亮銀色;圖4(b)中,當抗壞血酸溶液質量濃度大于或等于0.1 g/mL時,沉積銀導線的外形和顏色相差不大,而抗壞血酸溶液質量濃度為 0 g/mL 時,沉積的銀導線顏色較暗,銀線邊緣為黑色;圖4(c)中,通過控制打印硝酸銀溶液的層數實現硝酸銀溶液參與反應量的控制,隨著打印層數增多,沉積銀層顏色越來越亮;圖4(d)中,隨著抗壞血酸溶液參與反應量的增加,可看出不同抗壞血酸溶液量的銀導線外形存在較為明顯地差異,隨著抗壞血酸溶液用量增加,沉積的銀層主要分布在織物上表面;圖4(e)中,不同金屬基板下沉積的銀導線外形和顏色具有較大差異,當無金屬基板參與反應時,成型銀導線滲透擴散嚴重,線形較寬,顏色偏暗。當為銅基板時,成型銀導線形較好,顏色呈銀白色。當為鋅基板時,成型銀導線發生部分滲透,線形不均勻,銀白色導線上出現部分黑色。當為錫基板時,成型銀導線形較為均勻,銀導線上出現大部分黑色。

3.2 反應物濃度對成型銀導線的影響

3.2.1 硝酸銀溶液質量濃度

對不同質量濃度硝酸銀溶液下沉積銀導線的表面形貌進行觀察,得到掃描電子顯微鏡(SEM)照片如圖5所示(放大圖放大倍數為500,局部放大圖放大部數為5 000)。由圖5(a)可看出,當硝酸銀溶液質量濃度較低時,反應沉積銀導線的銀顆粒較少,導線整體呈明顯疏松結構,在紗線表面沒有形成有效包覆,隨著硝酸銀溶液質量體積比的升高,沉積的銀顆粒增多,顆粒均勻且顆粒間越來越致密,完全包覆了沉積位置處的織物,如圖5(c)~(e)所示。

圖5 不同質量濃度硝酸銀溶液成型銀導線SEM照片

對不同質量濃度硝酸銀溶液下沉積的銀導線進行方阻測試,得到銀導線方阻值變化如圖6所示。

圖6 不同質量濃度硝酸銀溶液成型銀導線方阻

由圖6可知:硝酸銀質量濃度在0.1~0.5 g/mL時,所測銀導線方阻均值驟減(由7.49 Ω/□變為0.047 8 Ω/□),標準偏差波動較大;硝酸銀質量濃度在0.5~0.9 g/mL時,銀導線方阻均值基本保持不變且波動小。當硝酸銀溶液質量濃度達到0.9 g/mL時,生成銀導線方阻均值和標準偏差最小,分別為0.008 5 Ω/□和0.001 354 Ω/□,其線路方阻均勻。

3.2.2 抗壞血酸溶液質量濃度

對不同質量濃度抗壞血酸溶液下沉積銀導線的表面形貌進行觀察,得到SEM照片如圖7所示(放大圖放大倍數為500,局部放大圖放大部數為5 000)。

由圖7可看出,當抗壞血酸溶液質量濃度較低時,銀導線主要由銅銀間的置換反應沉積,銀層多由銀枝晶構成,結構疏松,銀枝晶間連接較差。隨著抗壞血酸溶液質量濃度升高,沉積銀層由顆粒狀銀構成,質量濃度越高生成銀顆粒越均勻且顆粒間越致密,完全包覆了沉積處的織物,如圖7(c)~(f)所示。

圖7 不同質量濃度抗壞血酸溶液成型銀導線SEM照片

對不同質量濃度抗壞血酸溶液下沉積的銀導線進行方阻測試,得到銀導線方阻值變化如圖8 所示。

圖8 不同質量濃度抗壞血酸溶液成型銀導線方阻

由圖8可知,隨著抗壞血酸質量濃度的增加,所測銀導線方阻的均值先減小,在抗壞血酸質量濃度達到0.4 g/mL后方阻值有所增加,同時方差也呈現出先減小后增大的趨勢。這是由于抗壞血酸在常溫下的最大溶解度為0.33 g/mL,當濃度超過此值時,抗壞血酸容易在溶液中再結晶,結晶會影響銀顆粒的形成,且配制的溶液不能長久保存,因此最佳抗壞血酸質量濃度為0.3 g/mL,沉積銀導線方阻均值和標準偏差分別為0.047 8 Ω/□和0.009 138 Ω/□。

3.3 反應物用量對成型銀導線的影響

3.3.1 硝酸銀溶液打印層數

對不同硝酸銀溶液打印層數下沉積銀導線的表面形貌進行觀察,得到SEM照片如圖9所示(放大圖放大倍數為×500,局部放大圖放大倍數為×5 000)。

由圖9可看出,當打印硝酸銀溶液層數較少時,反應沉積的銀導線中銀顆粒較少,導線呈明顯疏松結構,在紗線表面沒有形成有效包覆,隨著打印層數的增加,沉積銀顆粒增多,顆粒均勻且顆粒間越來越致密,完全包覆了沉積位置處的織物,如圖9(c)~(f)所示。

圖9 不同硝酸銀溶液打印層數成型銀導線SEM照片

對不同硝酸銀溶液打印層數下沉積的銀導線進行方阻測試,得到銀導線方阻值變化如圖10所示。由圖可知,硝酸銀溶液打印層數由1層增加到4層時,所測銀導線方阻均值大幅度減小(由 5 Ω/□ 變為0.047 8 Ω/□),標準偏差波動較大(由0.963 67 Ω/□變為0.009 138 Ω/□);當打印層數在4層及以上時,沉積銀導線的方阻均值基本保持不變且標準偏差波動小。當打印4層硝酸銀溶液時,沉積銀導線的方阻均值和標準偏差最小,分別為0.047 8 Ω/□和0.009 138 Ω/□。

圖10 不同硝酸銀溶液打印層數成型銀導線方阻

3.3.2 抗壞血酸溶液質量

對不同質量抗壞血酸溶液浸漬織物下沉積銀導線的表面形貌進行觀察,得到SEM照片如圖11所示(放大圖放大倍數為500,局部放大圖放大倍數為5 000)。

圖11 織物與抗壞血酸溶液不同質量比下銀導線(SEM照片)

由圖11可看出,當抗壞血酸溶液用量較少時,反應沉積銀導線中銀顆粒沒有對織物形成完全包覆,隨著抗壞血酸溶液量的增加,沉積的銀顆粒逐漸完全覆蓋織物,顆粒均勻且顆粒間較為致密,如圖11(b)~(d)所示。

對織物與抗壞血酸溶液不同質量比下沉積的銀導線進行方阻測試,得到銀導線方阻值變化如圖12所示。

圖12 織物與抗壞血酸溶液不同質量比下成型銀導線方阻

由圖12可知,隨著抗壞血酸溶液質量增加,沉積銀導線方阻均值先減小后增大,當織物與抗壞血酸溶液質量比為1∶2時,沉積銀導線方阻均值及標準偏差較小。這是因為打印的硝酸銀溶液主要與織物表面的抗壞血酸溶液液膜反應并開始沉積銀顆粒,當抗壞血酸溶液過多時,未反應的抗壞血酸溶液會導致生成的銀顆粒不能有效地吸附在織物紗線上,從而影響了成型銀導線的阻值。

3.4 不同金屬基板對成型銀導線的影響

對不同活潑金屬基板下沉積銀導線的表面形貌進行觀察,得到SEM照片如圖13所示(放大圖放大倍數為500,局部放大圖放大倍數為5 000)。

從圖13可看出,無金屬基板時,銀顆粒主要由抗壞血酸溶液還原,沉積的銀導線銀顆粒粒徑較小,未在織物表面形成包覆;當為銅金屬基板時,在織物基底表面形成了均勻且致密的銀層,沉積的銀導線銀顆粒粒徑較大;當為鋅金屬基板時,在織物基底表面形成的銀層不均勻且沒有對織物形成有效包覆;當為錫金屬基板時,沉積的銀導線銀顆粒為片狀,沉積銀層沒有在織物表面形成包覆。

圖13 不同金屬基板成型銀導線SEM照片

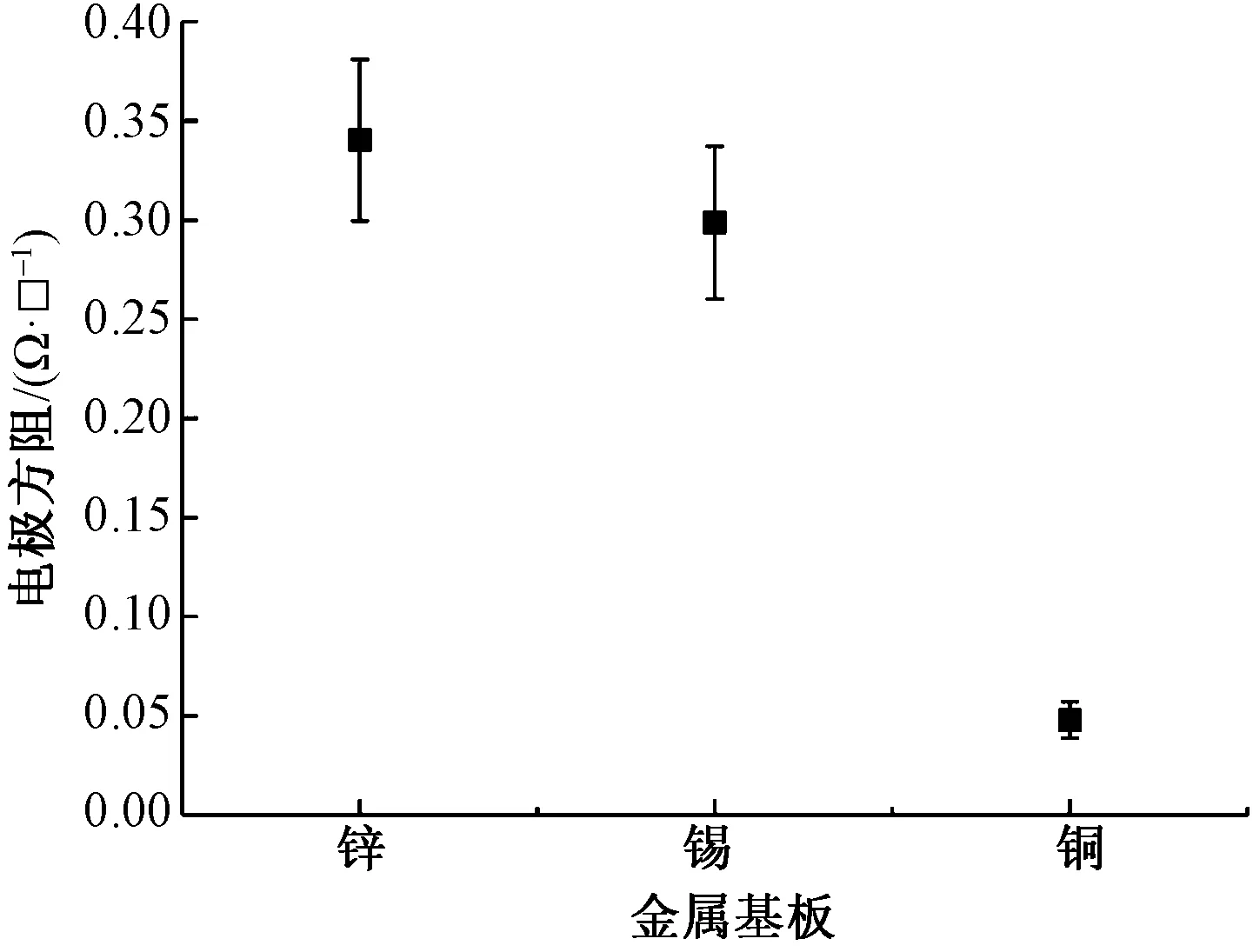

對不同活潑金屬基板下沉積的銀導線進行方阻測試,得到銀導線方阻值變化如圖14所示。

圖14 不同金屬基板織物表面成型銀導線方阻

由圖14可得,采用不同活潑金屬基板時,所沉積銀導線方阻值不同,由鋅、錫基板沉積的銀導線方阻值接近,而采用銅基板時所得銀導線方阻的均值和方差均較小。

4 結 論

1)依據微滴噴射和化學沉積技術結合織物具有的多孔、滲透特性,提出了微噴印原電池置換沉積織物基柔性導電線路的制造方法,可實現織物基柔性導電線路的沉積制造。

2)不同反應物濃度下沉積銀導線的試驗結果表明,硝酸銀溶液質量濃度為0.5 g/mL、抗壞血酸溶液質量濃度為0.3 g/mL時,反應沉積銀顆粒均勻,完全包覆了沉積位置處的織物,成型銀導線方阻為0.047 8 Ω/□,標準偏差為0.009 138 Ω/□。

3)不同反應物用量下沉積銀導線的試驗結果表明,當打印層數在4層及以上時,沉積銀導線的方阻均值及標準偏差基本保持不變,在織物與抗壞血酸溶液添加量質量比為1∶2時,沉積的銀導線方阻均值及標準偏差最小。

4)不同金屬基板條件下沉積銀導線試驗結果表明,當基板為銅時,在織物基底表面形成了均勻且致密的銀層,銀顆粒粒徑較大,所得銀導線方阻均值和標準偏差均較小。