基于ABAQUS的EPS蝸桿副有限元分析

胡志鋒,張 平

(長安大學 汽車學院,陜西 西安 710064)

汽車電動助力轉向系統(Electric Power Steer- ing System, EPS)因克服了其它轉向系統燃油消耗高、高速時轉向“發飄”等缺點而被廣泛采用,并成為汽車轉向系統的發展趨勢。漸開線蝸桿副作為EPS減速器的重要部件,具備結構緊湊、傳動平穩等優點,但是其嚙合性能較一般齒輪副更差,影響了其傳動效率和使用壽命。所以,為了優化其嚙合性能,提高其傳動效率,有必要對蝸桿副嚙合傳動時的齒面受力情況以及傳動效率進行分析。

關于漸開線蝸桿副的研究主要集中在三維實體建模方法研究和齒面接觸應力分析兩個方面。文獻[1]利用Marc軟件對蝸桿副的嚙合齒面接觸應力分布進行了分析,并從理論上探討了降低摩擦系數,提高蝸桿副傳動效率的方法;文獻[2]利用UG進行二次開發,建立EPS用蝸桿副的自動建模系統,并基于建立的模型通過有限元法進行齒面接觸應力分析;文獻[3]根據蝸輪齒面方程,通過Matlab算出蝸輪齒面上的一系列插值點,然后通過CATIA擬合出蝸輪的齒面,從而建立蝸輪的精確模型,并在此基礎上通過ANSYS-DYNA分析了蝸桿副在蝸輪轉動一個齒過程中齒面接觸應力、齒面變形及嚙合運動規律;文獻[4]利用KISSsoft建立三頭蝸輪蝸桿三維模型,并運用Workbench對蝸輪蝸桿進行強度校核;文獻[5]基于CATIA對電動助力轉向器蝸輪蝸桿進行精確的參數化建模,并利用ANSYS軟件對所建立的模型進行強度校核;文獻[6]通過蝸輪齒面方程在Matlab中進行齒廓繪圖,然后將齒廓導入SolidWorks完成蝸輪的實體建模,再通過軟件ANSYS對蝸輪蝸桿進行了動態接觸分析。關于基于ABAQUS的齒輪傳動靜力學分析,文獻[7]在運用ABAQUS模仿齒輪轉動的情況下對其不同位置進行靜力學分析。綜上所述,目前關于漸開線蝸桿副三維實體建模的方法主要是基于蝸桿副的齒面方程或者加工原理,然后通過SolidWorks、CATIA以及UG等三維建模軟件進行實體模型的建立和二次開發,其缺點是建模過程復雜,專業知識要求較高;另一方面,目前關于通過有限元法對EPS用蝸桿副傳動效率研究的論文較少,因此,本文以某EPS蝸桿副為研究對象,利用軟件KISSsoft,直接輸入蝸桿副參數完成其三維實體模型的建立,然后基于ABAQUS軟件對其進行有限元接觸分析和強度校核,并計算了不同齒面摩擦系數下蝸桿副的傳動效率,為蝸桿副優化設計提供理論參考,具有一定的工程意義。

1 蝸桿副三維實體模型的建立

在KISSsoft的蝸輪蝸桿模塊將蝸桿副參數按要求填入,其界面和對應基本參數如圖1所示。

圖1 蝸桿副基本參數輸入界面

自動生成的三維實體模型如圖2所示。將模型導入SolidWorks裝配模塊中進行干涉和間隙的檢查,模型無干涉,蝸桿副嚙合部位的最大間隙值為0.04 mm,所以模型滿足要求。

圖2 蝸桿副三維實體模型

2 蝸桿副有限元分析

2.1 有限元網格模型的建立

為了兼顧有限元分析的準確度和計算效率,只留下蝸輪和蝸桿中嚙合部分的齒進行網格劃分。由于蝸桿副齒面比較復雜,所以選擇四面體單元進行網格劃分,單元大小為0.6 mm,建好的網格模型如圖3所示,單元總數為218 732。

圖3 蝸桿副網格模型

2.2 有限元分析的前期設置

為了讓接觸分析更易于收斂,在做接觸分析時,設置了兩個分析步;其中分析步1(step1)是為了讓蝸輪和蝸桿接觸上,分析步2(step2)模擬蝸桿副轉動,并進行靜力學分析。在對蝸桿副設置邊界條件時,所施加位移和載荷約束是通過參考點施加的,本模型分別設置三個參考點RP1、RP2和RP3,其中RP1、RP2分別為蝸桿左右兩端面中心,并各自與端面耦合,RP3為蝸輪分度圓中心,并與蝸輪耦合。Step1中設置RP3的“UR3(繞蝸輪軸轉動)”為-0.002 rad,固定其它自由度;Step2中設置RP1的“UR1(繞蝸桿軸轉動)”為3.14 rad,RP2放開“UR1”自由度,RP3 放開“UR3”自由度,固定其它自由度;除此之外,在Step2中,還得對RP3施加轉矩載荷約束,即設置“CM3(繞蝸輪軸扭矩)”為-80 000 N.mm。蝸桿副材料特性按表1設置。

表1 蝸桿副性能參數

2.3 有限元分析結果

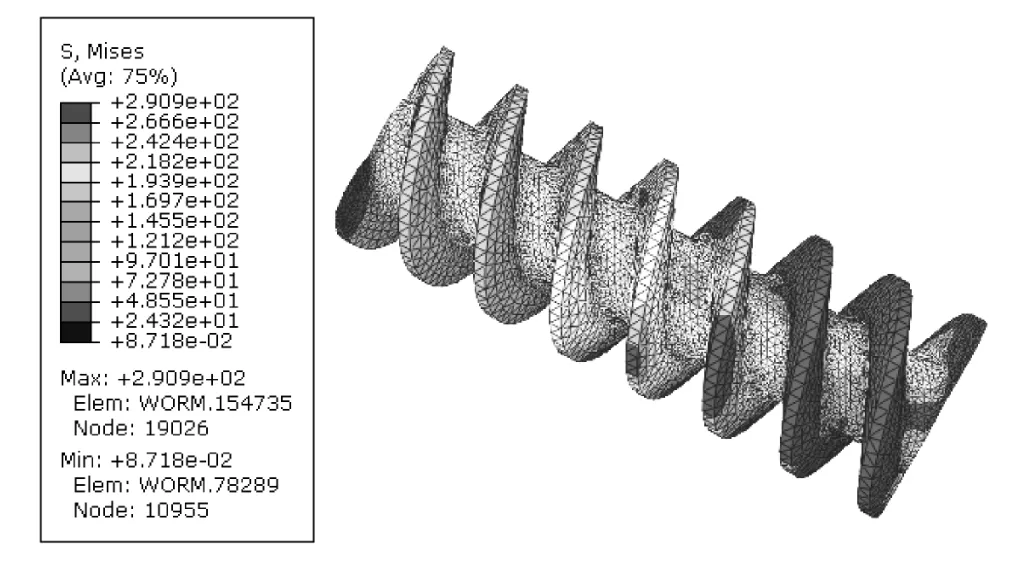

為了展示齒面應力隨蝸桿副轉動的變化規律,取轉動過程中的三個位置進行研究,結果如圖4—圖6所示。

蝸輪材料的屈服強度為97 MPa,由圖4—圖6可知,蝸輪齒面嚙合部位的最大Mises應力小于97 MPa,所以滿足強度要求;還可以看出,在嚙合部分,隨著輪齒的嚙入程度增加,齒面接觸印跡往齒根方向下移,且較大應力值主要集中在蝸輪的一側。

圖4 蝸輪位置1

圖5 蝸輪位置2

圖6 蝸輪位置3

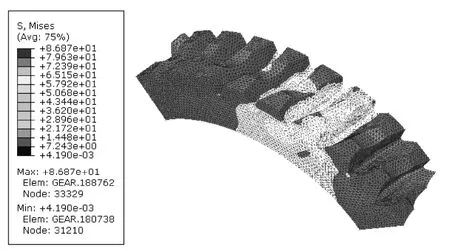

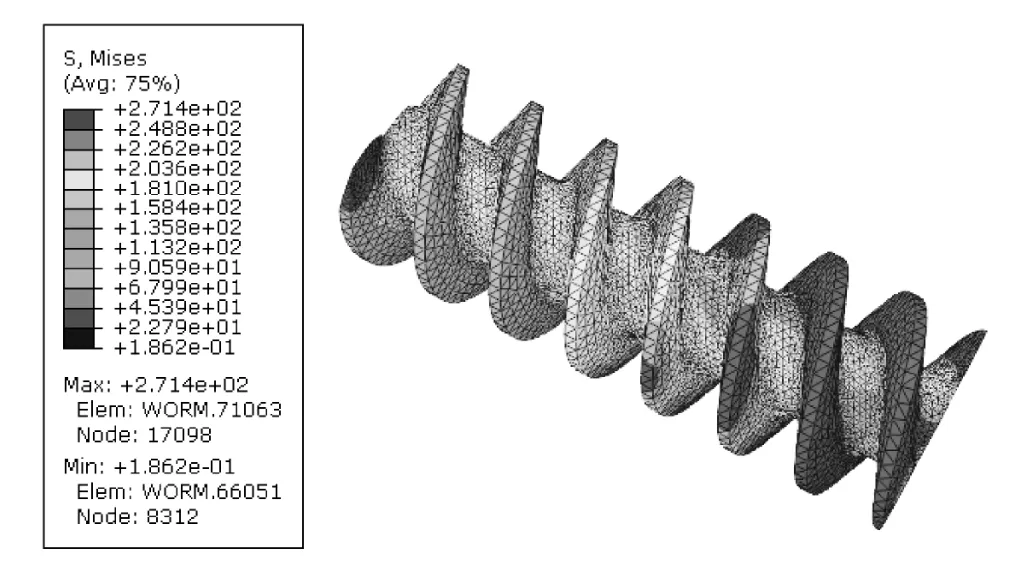

圖7—圖9分別對應三個位置蝸桿的Mises應力分布云圖,由于蝸桿材料的屈服強度為785 MPa,所以從圖中可以看出,蝸桿嚙合時的Mises應力(未超過400 MPa)滿足強度要求,并且可以看出,蝸桿齒面上的較大應力值主要分布在齒根處。

圖7 蝸桿位置1

圖9 蝸桿位置3

圖8 蝸桿位置2

利用2.2節中設置的與蝸桿左端面耦合的參考點RP1理論上所受的支反力矩和實際所受支反力矩′的比值可以計算蝸桿副的傳動效率,計算式為

式中,′可以在ABAQUS的“OBD field output”中通過讀取參考點RP1的輸出變量“RM(支反力矩)”獲得,而可以由施加給蝸輪的轉矩除以蝸桿副傳動比求出。改變蝸桿副齒面的摩擦系數,得到不同摩擦系數下的傳動效率如表2所示。

表2 不同摩擦系數下的蝸桿副傳動效率

由表2數據可以看出,隨著摩擦系數的增加,傳動效率逐漸下降,并且下降幅度較大。所以,為了提高蝸桿副的傳動效率,需使摩擦系數保持在較小值。

3 結論

本文通過KISSsoft軟件對EPS蝸桿副進行實體建模,并利用ABAQUS軟件對其進行了靜力學接觸分析,其主要研究內容和結論如下:

(1)利用KISSsoft軟件對EPS蝸桿副進行三維實體建模,并通過有限元仿真分析驗證了其嚙合符合實際情況,滿足強度要求,模型可用于有限元分析。

(2)通過ABAQUS軟件模擬了蝸桿副的轉動,對EPS用漸開線蝸桿副進行有限元接觸分析,研究了轉動過程中蝸桿副嚙合齒面的接觸應力分布規律,為優化蝸桿副性能提供了理論參考。

(3)在利用ABAQUS進行有限元接觸分析的基礎上,計算并分析了蝸桿副傳動效率隨嚙合齒面摩擦系數的變化規律。