基于PDPS 的輸送線設(shè)計(jì)及工藝仿真研究

王林森,王海霞*,申毅浩,李東亞,程 曉,邱瑾陽

(蘇州大學(xué)應(yīng)用技術(shù)學(xué)院 工學(xué)院,江蘇 蘇州 215300)

引言

市場對產(chǎn)品需求的多樣化,定制化,促使企業(yè)向自動(dòng)化、數(shù)字化、智能化方向進(jìn)行轉(zhuǎn)型升級。傳統(tǒng)的搬運(yùn)式物流生產(chǎn)模式已不符合現(xiàn)代制造業(yè)的需求,從精益化、自動(dòng)化角度出發(fā),對現(xiàn)有中小型企業(yè)的物流生產(chǎn)線進(jìn)行自動(dòng)化改善顯得尤為重要。通過數(shù)字化仿真技術(shù),為企業(yè)在輸送線設(shè)計(jì)、安裝、調(diào)試過程中提供方案和預(yù)測,解決輸送線從設(shè)計(jì)到制造全流程的問題,對企業(yè)提高生產(chǎn)效率、降低人工成本、縮短生產(chǎn)周期具有十分重要的現(xiàn)實(shí)意義。

數(shù)字化仿真技術(shù)的發(fā)展,促使眾多學(xué)者[1-3]對數(shù)字化仿真技術(shù)在各行業(yè)應(yīng)用進(jìn)行了廣泛的研究。賈晨輝等[1]研究了數(shù)字化仿真技術(shù)在轎車生產(chǎn)過程中應(yīng)用,提高工藝規(guī)劃質(zhì)量,縮短項(xiàng)目時(shí)間。滕繼東等[4]基于Plant Simulaton 平臺建立了數(shù)字化沖壓車間仿真平臺,并利用仿真平臺,結(jié)合精益理念,解決實(shí)際生產(chǎn)過程中浪費(fèi)現(xiàn)象,提高生產(chǎn)效率。除此之外,數(shù)字化仿真技術(shù)在汽車焊接噴涂[5]、海洋平臺[6]、航空航天等多個(gè)行業(yè)得到廣泛應(yīng)用[7-8],但大多研究者是對現(xiàn)有的工廠設(shè)備或產(chǎn)線進(jìn)行的改造或升級,對新產(chǎn)線設(shè)計(jì)與數(shù)字化工藝研究較少。

本研究針對實(shí)際玩具生產(chǎn)線需求,設(shè)計(jì)了一整套輸送線,包含傳送部分,升降部分以及頂升部分組成。然后,基于PDPS 軟件,導(dǎo)入整套輸送線三維模型,利用西門子PLCSIM 與PLC 軟件建立整個(gè)輸送線的工藝仿真流程,并進(jìn)行結(jié)構(gòu)設(shè)計(jì)驗(yàn)證及動(dòng)作流程測試。

1 產(chǎn)線結(jié)構(gòu)

1.1 傳動(dòng)裝置設(shè)計(jì)

基于生產(chǎn)產(chǎn)線需求,設(shè)計(jì)一套自動(dòng)化輸送線,用于運(yùn)送玩具車從裝配成品至倉庫的輸送線。本裝置為雙層輸送線,一層為輸送線對接生產(chǎn)線裝配完成的成品;二層為輸送線對接倉庫。由于考慮到傳動(dòng)間距、成本、以及保證傳動(dòng)過程中較為穩(wěn)定傳動(dòng)比,本次傳送方式整體采用帶傳動(dòng)方式。本機(jī)構(gòu)上下層輸送裝置傳動(dòng)形式一致,主要包含零部件有傳送帶、帶輪、輸送線支撐架、驅(qū)動(dòng)電機(jī)、傳送軸等主要零件。

輸送帶驅(qū)動(dòng)電機(jī)布局為電機(jī)放到輸送帶的中間位置,利用電機(jī)驅(qū)動(dòng)帶輪、傳動(dòng)軸轉(zhuǎn)動(dòng)從而帶動(dòng)皮帶進(jìn)行水平移動(dòng)。

1.2 升降裝置設(shè)計(jì)及校核

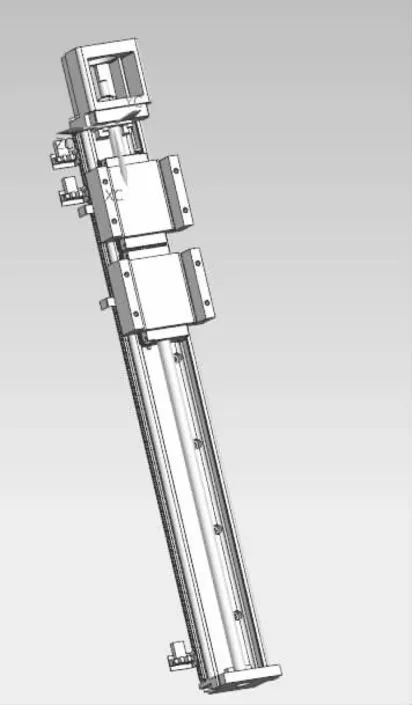

升降裝置的作用為帶動(dòng)物料從一層傳送帶末端至二層位置,主要起到提升作用。根據(jù)升降精確性和升降高度要求,升降裝置采用的絲杠螺母副的傳動(dòng)方式進(jìn)行傳動(dòng),主要包含伺服電機(jī)、軸承、絲杠、螺母副、燕尾型導(dǎo)軌、立柱底座、伸縮式絲杠防護(hù)罩等零部件組成,其具體升降裝置模型見圖1。

圖1 升降裝置

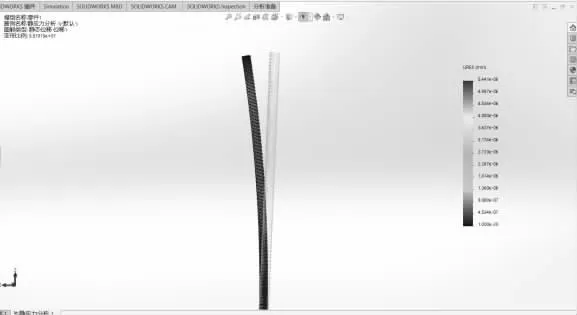

考慮到升降距離過長,結(jié)合絲杠受力情況,對絲杠受力進(jìn)行了仿真驗(yàn)證分析,運(yùn)用三維軟件有限元分析,建立絲杠受力模型,給定絲杠受力。結(jié)果表明,絲杠應(yīng)力、位移、應(yīng)變滿足此裝置的使用要求,從理論上對絲杠承載變形的能力進(jìn)行了驗(yàn)證,圖2 為絲杠有限元仿真分析結(jié)果。

圖2 絲杠有限元分析

1.3 頂升裝置設(shè)計(jì)

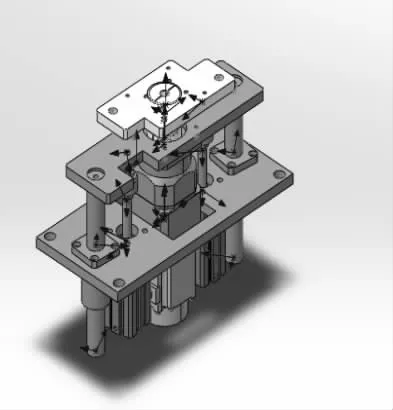

頂升裝置位于第二層輸送帶中間位置,作用為把物料頂起,人工檢查物料是否合格,然后裝置下落,物料再隨傳送帶向前運(yùn)行。頂升裝置是由兩個(gè)氣缸,兩個(gè)導(dǎo)桿來控制行程,中間用的是伺服電機(jī)控制轉(zhuǎn)向,此電機(jī)的選是為了能夠可以實(shí)現(xiàn)任意角度的轉(zhuǎn)向以便在后期的檢查中更為精準(zhǔn),圖3 為頂升裝置設(shè)計(jì)。

圖3 頂升裝置

1.4 三維模型導(dǎo)入PDPS

依據(jù)設(shè)計(jì)的機(jī)構(gòu)總裝模型,為保證可以順利導(dǎo)入PDPS 中,在保存三維模型組件的過程中需要注意,文件的格式需要保存為.cojt 的格式文件,再通過PDPS導(dǎo)入整體模型,導(dǎo)入過程中需要定義每個(gè)組件的零件資源類型。

2 建立工藝仿真信號

輸送線包含傳感器,上下傳送帶,升降以及頂升氣缸等動(dòng)作信號。對于頂升氣缸,需要建立兩個(gè)運(yùn)動(dòng)邏輯關(guān)節(jié),設(shè)定UP 和DOWN 兩個(gè)姿態(tài),然后生成2個(gè)輸出和2 個(gè)輸入信號。建立升降臺的邏輯信號,此機(jī)構(gòu)創(chuàng)建兩個(gè)姿態(tài)信息,設(shè)定一層和二層兩個(gè)姿態(tài),點(diǎn)擊創(chuàng)建邏輯塊信號。建立傳送帶信號,定義為線性概念機(jī)輸送線,定義傳送對象。通過自動(dòng)創(chuàng)建邏輯塊的方式,創(chuàng)建輸送線操作和邏輯信號,邏輯信號包括開始信號、停止信號、更改方向信號。

傳感器的信號,本次設(shè)計(jì)考慮采用光電傳感器放置在物料出現(xiàn)位置、物料到達(dá)一層傳送帶末端位置、二層傳送帶到位位置、二層傳送帶中間頂起氣缸位置共4 個(gè)傳感器,傳感器相當(dāng)于是一個(gè)輸入信號,需要把信號點(diǎn)連接至各個(gè)邏輯塊中。

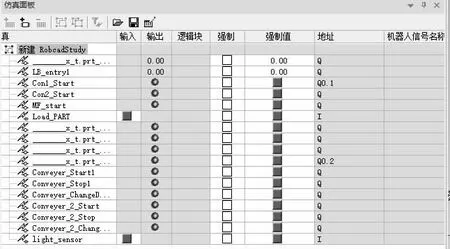

為控制物料在PDPS 中生產(chǎn)線模式下可以自動(dòng)出現(xiàn),創(chuàng)建兩個(gè)非仿真操作流信號,邏輯塊控制物料出現(xiàn)和消失。在所有動(dòng)作信號創(chuàng)建完成后,信號會(huì)在信號視圖中看到,需要把信號添加至仿真面板中去,此時(shí)信號未被賦予地址。通過將PDPS 軟件選項(xiàng)中的PLC 仿真轉(zhuǎn)為CEE 模式,驗(yàn)證所建立的信號是否正常動(dòng)作。圖4 為仿真面板中信號。

圖4 邏輯信號的建立

3 輸送線工藝仿真

3.1 PLC 及電機(jī)選型設(shè)計(jì)

本次設(shè)計(jì)將采用S7-1500 系列的PLC,運(yùn)行速度和控制軸的能力大大提升,PLC 設(shè)備采用128 個(gè)點(diǎn)位,帶有擴(kuò)展模塊。

為了保證各方面的安全和穩(wěn)定性,伺服電機(jī)在低速傳動(dòng)的場所,運(yùn)行平穩(wěn)而且精度比較高,而步進(jìn)電機(jī)在低速傳動(dòng)的時(shí)候傳動(dòng)容易發(fā)生震動(dòng),在傳送皮帶的時(shí)候選用步進(jìn)電機(jī)進(jìn)行驅(qū)動(dòng),在控制升降機(jī)構(gòu)的時(shí)候采用伺服電機(jī)進(jìn)行驅(qū)動(dòng)。

3.2 PLC 程序設(shè)計(jì)

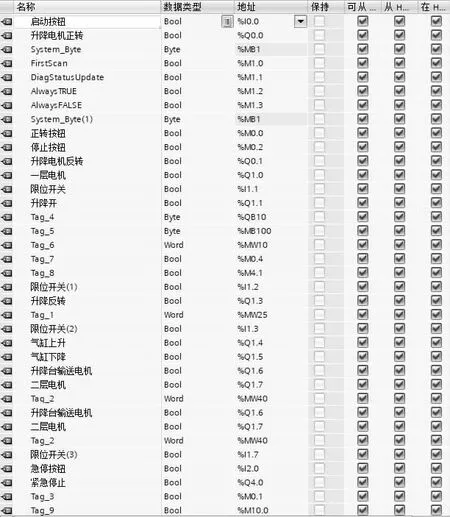

輸送線動(dòng)作流程為,一層傳送帶帶動(dòng)產(chǎn)品到達(dá)升降機(jī)的底部位置,感應(yīng)電眼接收信號后帶動(dòng)產(chǎn)品進(jìn)行上升,上升到二層位置將關(guān)閉升降電機(jī)同時(shí)開啟二層輸送帶的電機(jī),物料離開升降臺時(shí),升降臺電機(jī)反轉(zhuǎn),到達(dá)一層最初位置等待。產(chǎn)品在二層輸送帶中間位置時(shí),頂升氣缸動(dòng)作,檢測完成后,氣缸縮回,物料繼續(xù)在二層傳送帶動(dòng)作,直至傳送帶末端入庫。根據(jù)動(dòng)作邏輯,對PLC 動(dòng)作程序進(jìn)行設(shè)計(jì),對PLC 模塊I/0 點(diǎn)進(jìn)行分配,其分配情況見圖5。

圖5 輸送線的I/O 點(diǎn)位分配表

3.3 輸送線工藝流程仿真

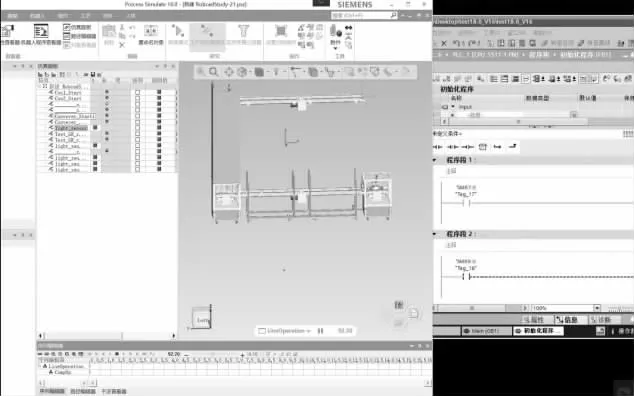

S7-PLCSIM Advanced V3.0 可以用作連接PLC程序和PDPS 工藝仿真工具。首先,使用博圖編程軟件對PLC 程序進(jìn)行編譯下載,把PLC 程序與PLCSIM連接。其次,在PDPS 與PLC advanced3.0 進(jìn)行連接的時(shí)候,轉(zhuǎn)成PLC 的外部連接,然后選擇PLCSIM 中實(shí)例進(jìn)行連接,再進(jìn)行驗(yàn)證,PDPS 軟件就與PLCSIM連接。

通過工藝流程仿真,實(shí)現(xiàn)一層輸送線運(yùn)送物料至升降裝置,升降動(dòng)作是由傳感器檢測到信號之后啟動(dòng)。繼升降臺到達(dá)位置之后,二層輸送帶啟動(dòng),帶動(dòng)物料進(jìn)行二層傳動(dòng),過程中頂升氣缸位置會(huì)進(jìn)行檢測。PLC 程序與工藝仿真流程見圖6。

圖6 PLC 與PDPS 運(yùn)行測試

通過工藝運(yùn)行測試中發(fā)現(xiàn),頂升機(jī)構(gòu)有些零部件運(yùn)行過程中有部分干涉,修改三維模型;輸送線運(yùn)送物料過程時(shí)間可以利用工藝流程仿真測算,能夠計(jì)算出從物料從裝配線至倉庫所需要整體時(shí)間。表明通過對輸送線進(jìn)行全流程的工藝仿真,可以及時(shí)發(fā)現(xiàn)產(chǎn)線在設(shè)計(jì)、制造以及運(yùn)行中的問題,提前針對這些問題,提出改善方案,使得輸送線正常運(yùn)行過程中不會(huì)出現(xiàn)干涉或者位置調(diào)整的問題,提高產(chǎn)線改造效率,幫助企業(yè)提高生產(chǎn)效益。

4 結(jié)論

本研究基于PDPS 軟件,開展了對玩具輸送線的設(shè)計(jì)與工藝流程仿真研究,具體分為3 個(gè)部分:

(1) 設(shè)計(jì)輸送線三維模型,驗(yàn)證結(jié)構(gòu)合理性及機(jī)械機(jī)構(gòu)對產(chǎn)線布局的優(yōu)化,對絲杠強(qiáng)度校核。

(2) 創(chuàng)建工藝仿真動(dòng)作信號,同時(shí)驗(yàn)證動(dòng)作信號創(chuàng)建完成后的準(zhǔn)確性。

(3) 完成輸送線工藝仿真,建立PLCSIM 與PLC、PDPS 連接,完成PLC 程序控制工藝流程動(dòng)作的仿真運(yùn)行。

通過輸送線工藝仿真,明確工藝流程,盡早發(fā)現(xiàn)設(shè)計(jì)階段或者運(yùn)行階段問題,運(yùn)用PDPS 軟件對其進(jìn)行虛擬驗(yàn)證,使得仿真和實(shí)際運(yùn)行保持一致。PDPS 仿真技術(shù)將會(huì)助力于企業(yè)縮短產(chǎn)品開發(fā)周期,提高產(chǎn)品生產(chǎn)質(zhì)量,優(yōu)化生產(chǎn)流程,為中國制造業(yè)高質(zhì)量發(fā)展提供動(dòng)力。