高溫、水介質下GH05軸承材料摩擦磨損性能*

牛榮軍 李鴻亮 周勇勇 王玉飛 鄧四二

(1.河南科技大學機電工程學院 河南洛陽 471003;2.洛陽軸承研究所有限公司 河南洛陽 471039)

隨著我國核電工業的發展,核泵運轉軸承的工作環境更為苛刻,對軸承材料的耐高溫性和耐磨損性提出更高的要求[1]。目前復合材料、陶瓷材料、改性高分子材料等各種新型材料不斷被開發出來并應用到該類軸承上。通常來說,軸承材料可分為金屬和非金屬這2大類[2],以軸承鋼和合金為代表的金屬材料和以陶瓷和橡膠為代表的非金屬材料是最常用的軸承材料。

目前,具有優良的高溫硬度、較低的熱膨脹系數、較高的耐高溫氧化性的高溫軸承材料得到廣泛應用。朱定一等[3]制備新型Ni3Al/石墨高溫固體自潤滑復合材料,研究其在不同溫度條件下的摩擦學性能。劉佐民[4]以高溫銷-盤試驗機為試驗平臺,研究不同溫度下合金材料的磨損特性。王瑩等人[5]基于自制的高溫耐磨材料,研究復合材料在極端工況條件下的摩擦磨損性能。蔣蔚等人[6]根據軸承在高溫水中運轉的工作條件,探討了軸承的類型選擇,通過試驗選擇了GH05合金為套圈和鋼球材料。韓恩厚等[7]分析了在核電高溫高壓水中不銹鋼和鎳基合金的腐蝕電化學行為,以及材料表面膜的成分、組織結構和電子特征。GATES、ANDERSSON等[8-9]開展多種陶瓷材料的摩擦學性能試驗,探討其摩擦學性能及承載能力。LIU等[10]基于球-盤摩擦試驗機,開展了陶瓷/不銹鋼配副間的摩擦試驗,對比摩擦副在海水和純水條件下的摩擦特性。除了陶瓷材料,其他的軸承用新型材料如納米材料、橡膠材料等相關研究也很豐富[11-12]。通過上述文獻分析可以發現,高溫環境下軸承用材料摩擦學性能的研究已經取得了一定的進展,但是對于高溫、水介質潤滑條件下軸承材料摩擦學性能的研究很少涉及。

對于高溫、水介質潤滑軸承,由于軸承工況和潤滑條件的特殊性,區別于一般的軸承用材軸承鋼,該軸承所使用的材料為GH05無磁高溫合金。GH05無磁高溫合金材料是一種鎳基的高溫合金,具有無磁、耐腐、抗磨損、高硬度等特性。為了了解該軸承在高溫、水介質潤滑下的摩擦磨損特性,需對其所用材料GH05無磁高溫合金的摩擦學性能進行研究。基于此,本文作者首先根據應力等效轉換,得到摩擦磨損試驗所需試驗參數,然后在高溫摩擦磨損試驗機上開展球-盤摩擦磨損試驗,研究GH05無磁高溫合金材料的摩擦學性能,獲取不同條件下試樣的磨損體積。在此基礎上基于Archard磨損模型計算材料的磨損系數,為特殊工況和潤滑條件下軸承壽命評估提供關鍵的材料性能參數。

1 摩擦磨損試驗

1.1 試驗試樣

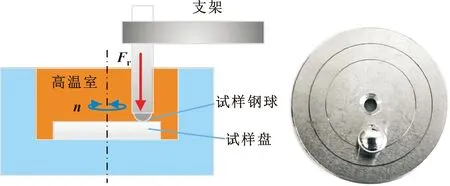

試驗的高溫、水介質潤滑球軸承,其套圈材料為GH05無磁高溫合金。以實際軸承所使用的鋼球為試驗鋼球,以套圈所用材料制成的圓盤作為試驗對摩圓盤,開展GH05無磁高溫合金材料的摩擦磨損性能試驗,試驗原理及試驗鋼球與圓盤的實物圖如圖1所示。

圖1 試驗原理及試驗圓盤和鋼球實物

1.2 試驗設備

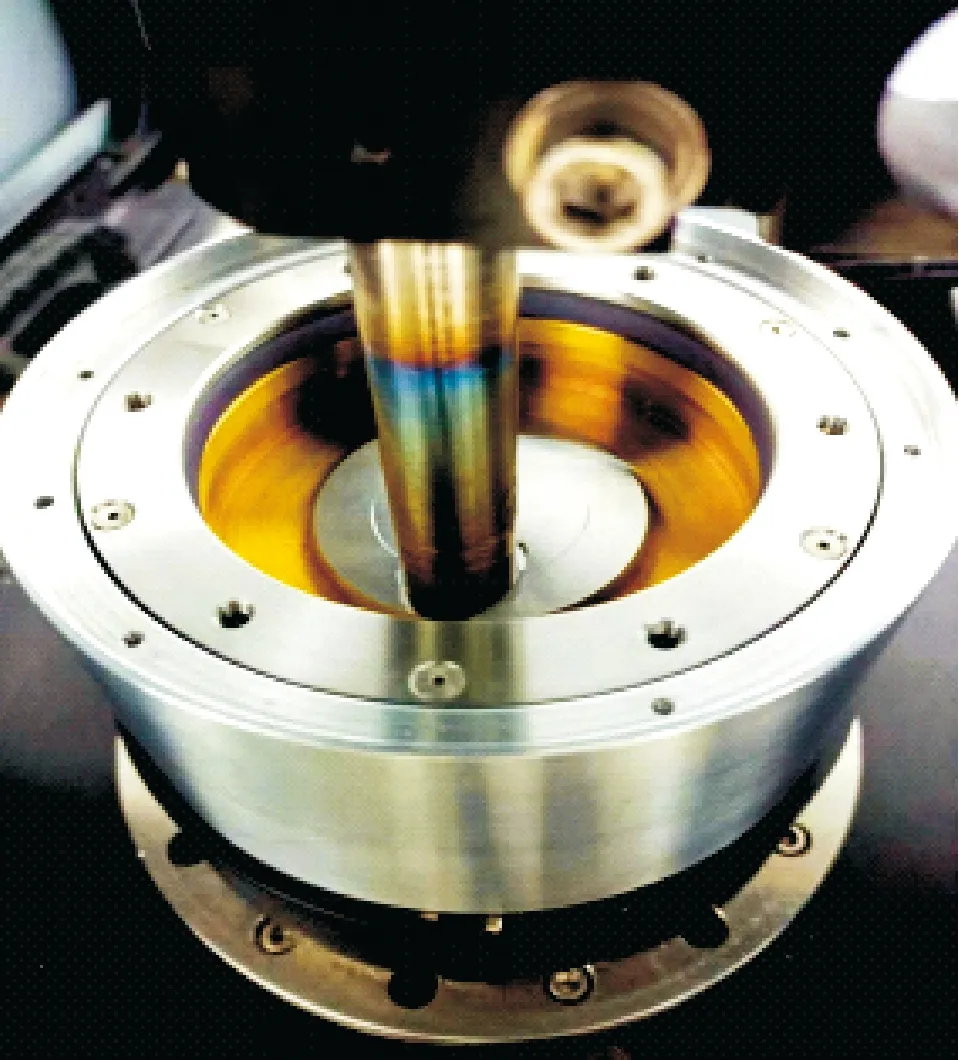

高溫無磁合金材料GH05制作的圓盤試樣規格為φ50 mm×6 mm,試驗鋼球規格為φ6.3 mm。試驗設備為高溫摩擦磨損試驗機,球盤對摩方式如圖2所示。

圖2 球盤對摩試驗裝置局部

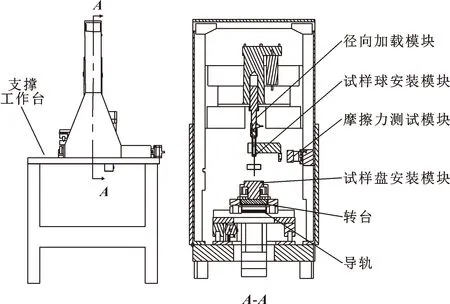

高溫摩擦磨損試驗機的結構原理如圖3所示。試驗機主要由加載模塊、測量模塊、裝夾模塊、支撐模塊、導軌模塊及運轉電機等組成。其中,試樣裝夾模塊分為試驗鋼球安裝模塊和試驗圓盤安裝模塊。通過徑向加載裝置給鋼球和圓盤施加徑向作用載荷,電機帶動轉臺運動實現鋼球與圓盤之間的相對運動,利用摩擦力測試模塊中的力學傳感器測量鋼球與圓盤之間的摩擦力。

圖3 高溫摩擦磨損試驗機結構原理

利用三維形貌掃描儀對磨損后的試樣進行掃描,獲取磨損試樣表面形貌,計算試樣的磨損體積,分析試樣的摩擦磨損性能,探討磨損系數與載荷、轉速等參數之間的關系,并求解高溫無磁合金材料GH05在不同條件下的磨損系數。

1.3 試驗載荷確定

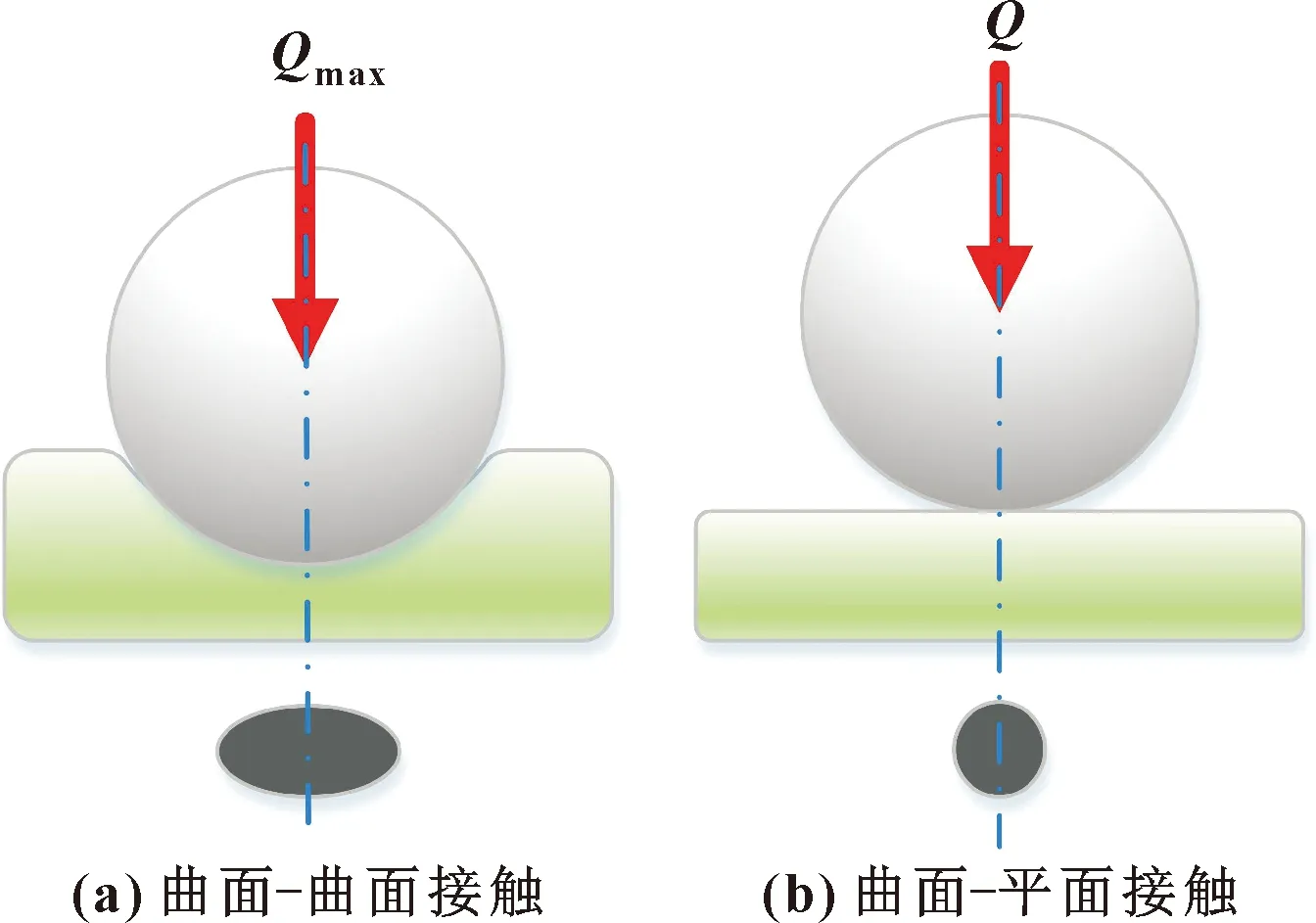

鋼球與滾道間的接觸為曲面-曲面接觸(見圖4(a)),而試驗鋼球與試驗圓盤之間的接觸為曲面-平面接觸(見圖4(b)),二者接觸狀態并不相同。為了更好地模擬真實工況,需要對試驗參數進行等效轉換處理。首先,計算實際工況條件下球與滾道間的接觸應力;然后,根據接觸應力等效原則,將鋼球與滾道之間的作用載荷進行等效轉換,計算得到試驗球與試驗圓盤具有相同接觸應力時所需要的試驗載荷。

圖4 球-面接觸狀態比較

根據滾動軸承設計原理[13],可以求解得到實際工況條件下軸承受載最大滾動體所承受的接觸載荷Qmax,進而可以求解得到受載最大滾動體與內圈之間的最大接觸應力pcmax。然后根據應力等效原則,求解得到球-盤試驗的試驗載荷。當已經求解得到最大接觸應力pcmax后,試驗載荷Q可通過下式計算:

(1)

1.4 試驗速度確定

通過控制滑滾比來控制相對滑動速度,從而模擬鋼球與滾道之間的運動狀態,得到試驗時球與盤之間的相對滑動速度為

us=0.5s(vi+vb)

(2)

式中:us為試驗球與盤間的相對滑動速度;vi為滾道接觸點線速度;vb為鋼球接觸點線速度;s為滑滾比,文中取0.01。

2 試驗結果及分析

2.1 摩擦特性分析

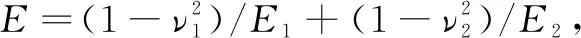

圖5所示為高溫300 ℃,不同載荷下摩擦因數-時間歷程曲線。通過圖5可知:

圖5 載荷對摩擦因數的影響(300 ℃)

(1)不同載荷條件下,摩擦因數整體變化趨勢均一致,即在試驗初始階段,摩擦因數增大,然后隨著試驗的進行,摩擦因數減小,最終摩擦因數趨于穩定。

(2)不同載荷條件下的摩擦因數均趨于一致,在0.54左右波動。這說明載荷對材料摩擦因數的影響不大,同種材料的摩擦因數在不同載荷條件下基本一樣。

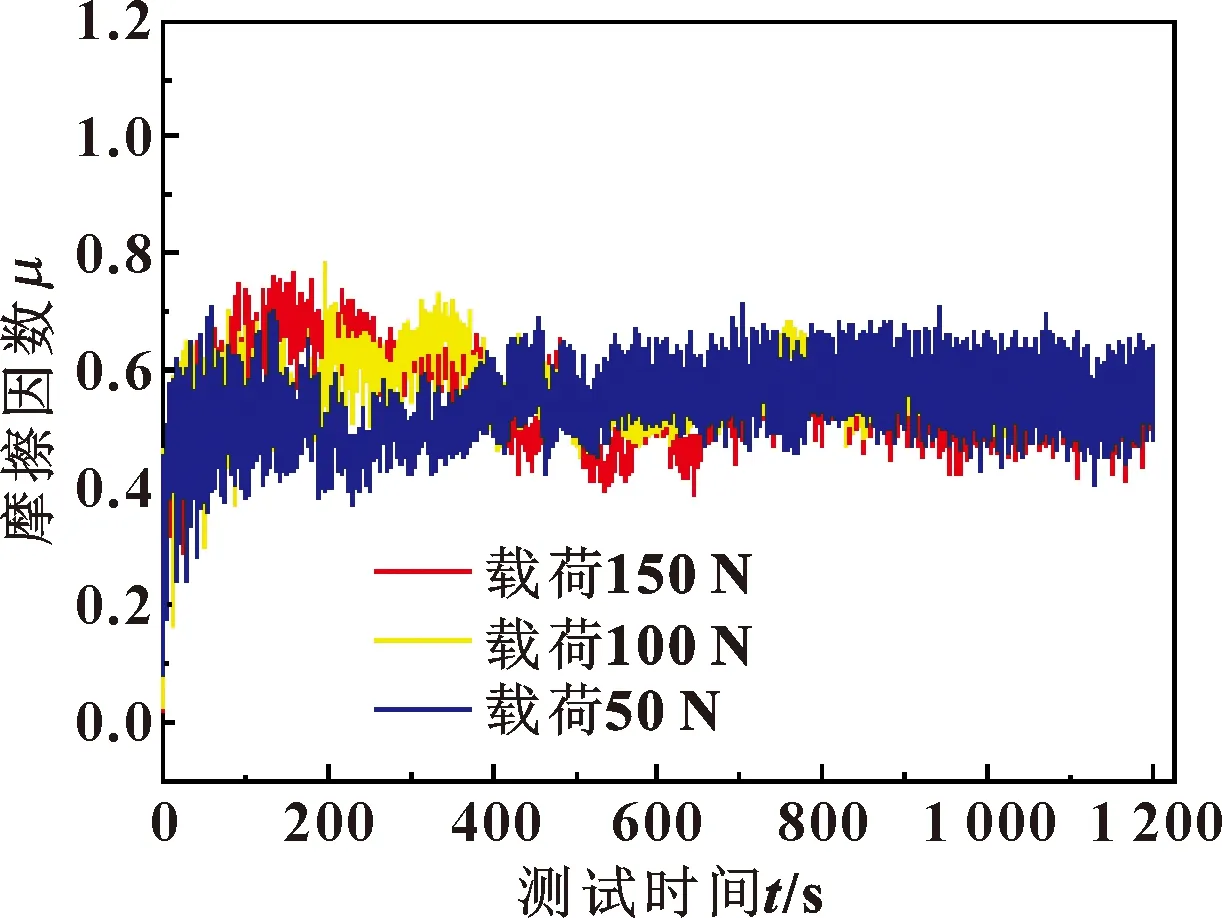

圖6所示為載荷50 N,不同溫度下的摩擦因數-時間歷程曲線。由圖6可知:

圖6 溫度對摩擦因數的影響(50 N)

(1)當溫度為300 ℃時,摩擦因數在試驗初始階段增大,然后隨著試驗的進行,摩擦因數減小,在試驗進行到400 s時,摩擦因數基本穩定,最終摩擦因數在0.53左右波動。

(2)當溫度為25 ℃(室溫)時,在摩擦試驗初期階段摩擦因數較小,隨著摩擦試驗的進行,摩擦因數波動性變大,波動范圍為0.22~0.55。

在整個試驗過程中,相比于高溫300 ℃,溫度為25 ℃時的摩擦因數穩定性較差,波動性大。這說明,對于高溫無磁合金GH05,其摩擦因數在高溫環境下的穩定性比在常溫條件下好。

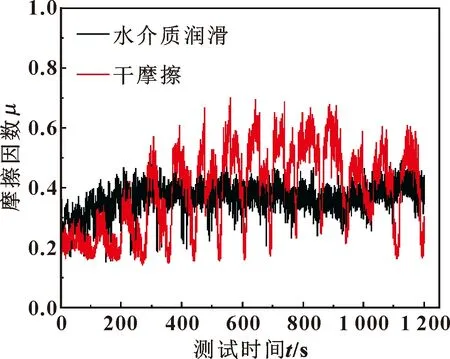

圖7所示為載荷50 N,不同潤滑條件下的摩擦因數-時間歷程曲線。由圖7可知:

圖7 潤滑對摩擦因數的影響(50 N,300 ℃)

(1)水介質潤滑條件下,試驗初期階段材料的摩擦因數不斷變大,隨著試驗的進行,摩擦因數逐漸穩定,最終在0.35左右波動。整體來看,整個試驗過程中摩擦因數的波動性小,整體穩定性好。

(2)干摩擦狀態下的摩擦因數波動性大,波動范圍為0.25~0.58。相比于水介質潤滑狀態,干摩擦狀態下的摩擦因數波動性大,規律性差,整個摩擦試驗過程的穩定性差。這說明潤滑狀態對材料摩擦因數的影響比較大,較好的潤滑條件可以減小摩擦因數,改善材料的摩擦性能。

2.2 磨損特性分析

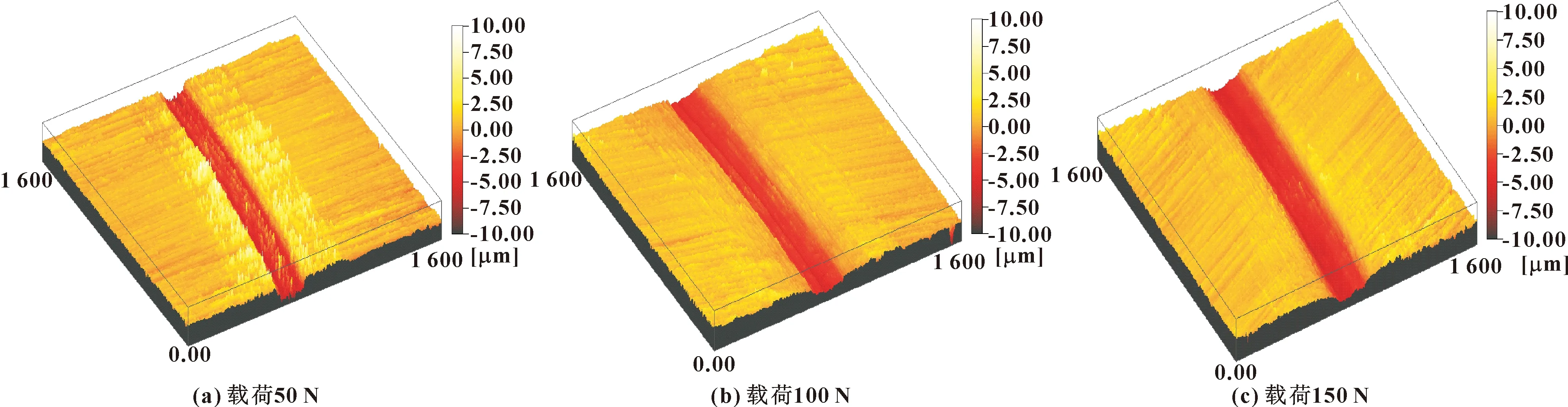

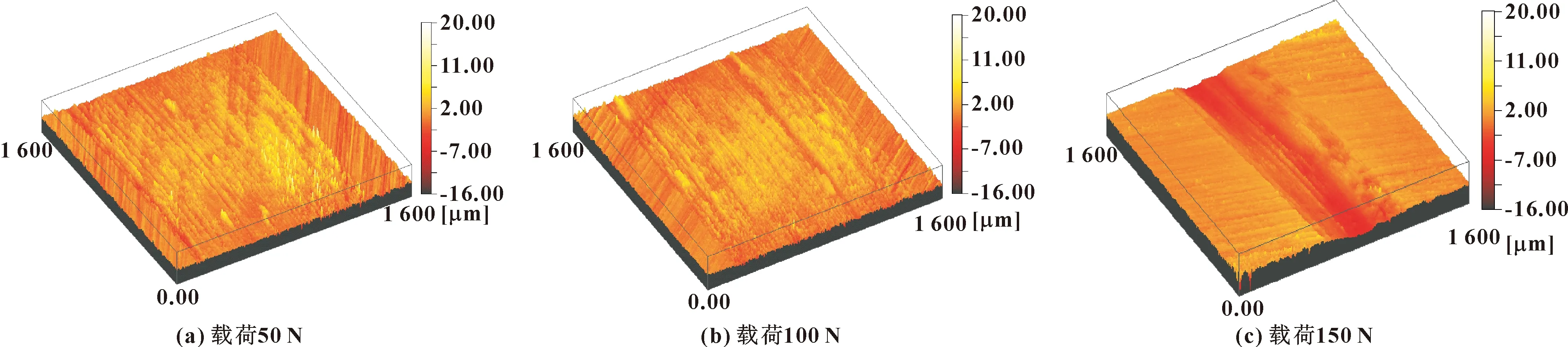

圖8—10分別給出高溫干摩擦狀態、常溫干摩擦狀態和常溫水介質潤滑3種狀態下,圓盤試樣在對摩120 min后,采用三維形貌儀掃描得到的試樣表面形貌。

對比圖8—10所示的磨圓盤試樣的磨損形貌可知:

圖8 高溫干摩擦下磨損形貌

(1)隨載荷的增大,磨損痕跡變得越來越明顯,圓盤磨損程度也越來越嚴重,磨痕深度和寬度均增大。

(2)溫度對材料磨損特性具有影響,隨著溫度的升高,GH05材料的耐磨性降低。高溫環境下,合金材料的硬度降低,摩擦副產生較大塑性變形,黏著磨損加重,從而導致材料磨損系數增加。

(3)相比于常溫干摩擦,常溫水介質潤滑條件下,圓盤試樣的磨痕較淺,磨損程度較小。水介質能夠在摩擦副表面形成一定潤滑膜,起到減磨作用,從而改善了材料的磨損性能,提高了材料的耐磨性。

圖9 常溫干摩擦下磨損形貌

圖10 常溫水介質潤滑下磨損形貌

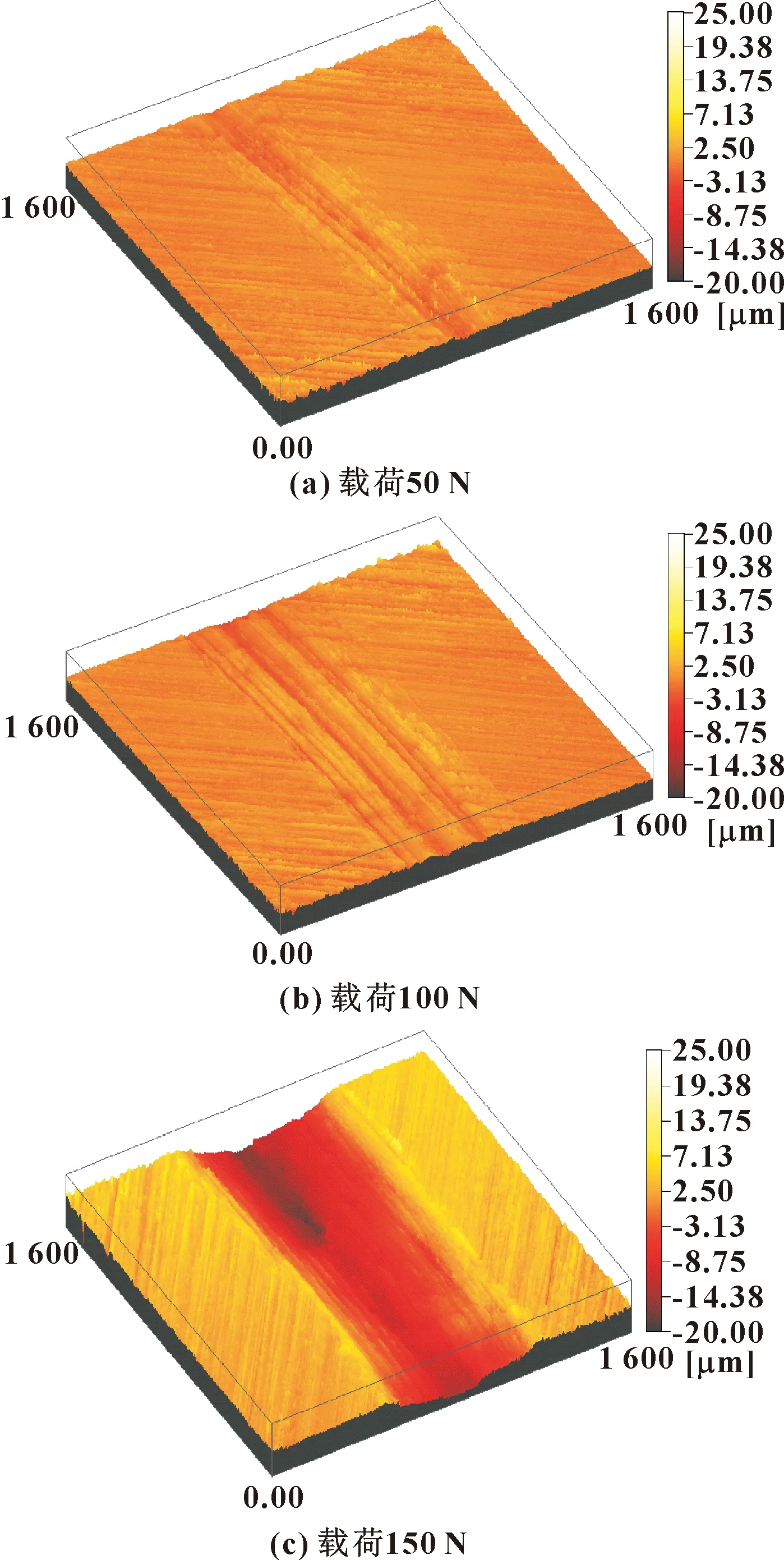

2.3 磨損系數計算

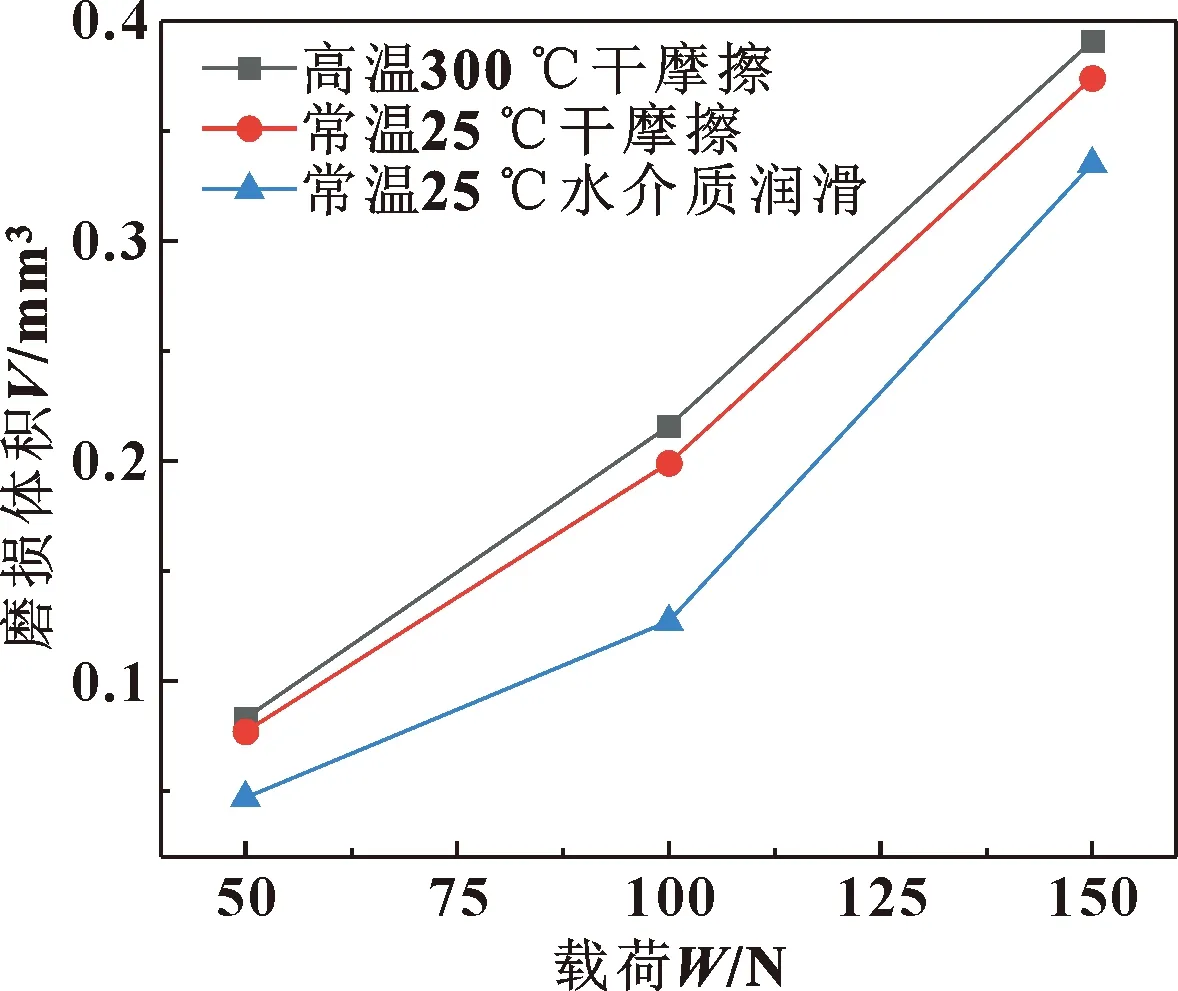

根據圓盤試樣表面形貌掃描的結果,分別計算不同載荷、潤滑條件、溫度下圓盤試樣的磨損體積,結果如圖11所示。可知:相同試驗載荷下,高溫300 ℃干摩擦條件下圓盤試樣的磨損體積最大,常溫25 ℃干摩擦條件下的磨損體積次之,常溫水介質潤滑介質潤滑下的磨損體積最小,這說明在水介質潤滑條件改善了對磨摩擦副的磨損情況,且溫度越高磨損越嚴重。

圖11 載荷、溫度和潤滑對磨損體積的影響

根據Archard磨損理論[14-15],磨損系數可由下式計算:

(3)

式中:V為磨損體積;Q為試驗載荷;v為對摩副間的相對滑動線速度;t為對摩時間。

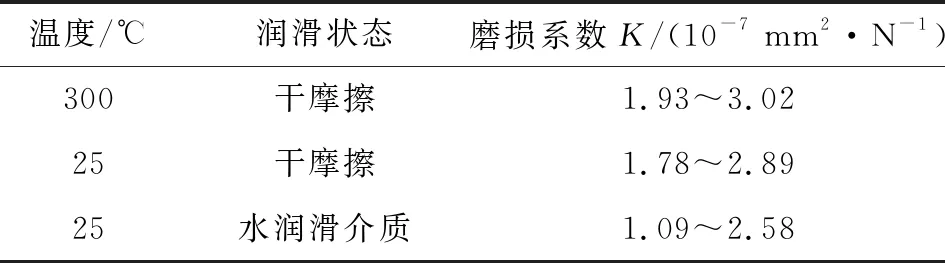

將計算得到的不同條件下的磨損體積和對應的試驗載荷等參數值代入到公式(3)中,可以計算得到不同溫度以及不同潤滑狀態下材料的磨損系數,計算結果如表1所示。

表1 磨損系數計算結果

由表1可以看出:相同試驗載荷下,圓盤試樣在高溫300 ℃干摩擦條件下的磨損體積最大,在常溫水介質潤滑條件下的磨損體積最小;對于高溫無磁合金材料GH05,其磨損系數在高溫300 ℃干摩擦條件下取值范圍為1.93×10-7~3.02×10-7mm2/N。高溫環境對軸承材料的磨損具有重要影響,高溫環境下的磨損系數明顯高于室溫條件下材料的磨損系數,如干摩擦條件下兩者相差1.17~1.77倍。高溫環境下,合金材料的硬度降低,摩擦副產生較大塑性變形,黏著磨損加重,從而導致材料磨損系數增加,在高溫環境下要考慮磨損對軸承性能的影響。

3 結論

(1)對于軸承用材料高溫無磁合金GH05,相比于常溫條件,高溫環境下摩擦因數波動范圍小,穩定性更強,相比于干摩擦狀態,水介質潤滑介質條件下摩擦因數小,穩定性好,規律性強。

(2)相同載荷條件,高溫無磁合金GH05試樣的磨損體積在高溫300 ℃干摩擦條件下最大,在常溫25 ℃干摩擦條件下次之,在常溫水介質潤滑條件下最小。

(3)對于高溫無磁合金材料GH05,當載荷從50 N變化到150 N時,其磨損系數在高溫300 ℃干摩擦條件下變化范圍為1.93×10-7~3.02×10-7mm2/N,在常溫25 ℃干摩擦條件下變化范圍為1.78×10-7~2.89×10-7mm2/N,在常溫25 ℃水介質潤滑條件下變化范圍為1.09×10-7~2.58×10-7mm2/N。