粉末狀有機肥條施排肥器設計與試驗

趙淑紅 張 鑫 袁溢文 侯磊濤 楊悅乾

(東北農業大學工程學院, 哈爾濱 150030)

0 引言

目前,我國的化肥施用量已居世界前列[1-2]。化肥的大量施用會對環境造成破壞,如土壤板結酸化、水質變差、水土流失等[3-5]。近年來,有機肥的施用愈發廣泛,不僅促進資源循環利用,還提高了土壤肥力和糧食產量[6-8]。

針對濕度較大、流動性較差的有機肥,國內外學者對其施用裝置進行了大量研究。法國Kuhn公司[9]設計了UKS100型撒肥機,可改變單位施肥量,實現了精量撒播有機肥;張宏建等[10]設計了開溝深度可自動調節的果園雙行開溝施肥機,可一次完成果園開溝、有機肥與化肥混施、覆土一體化作業,肥料顆粒分布均勻;譚辰[11]設計了果園有機肥條鋪機,可適用于不同行距、不同開溝間距的施肥作業,結構簡單可靠,防堵效果較好;呂金慶等[12]設計了立式有機肥螺旋撒肥裝置,增大作業幅寬,提高撒肥均勻性;劉宏新等[13]設計了側拋式有機肥撒肥機,用對置圓盤代替錘片,提高了施肥關鍵部件可靠性。拋撒的施肥方式可以在較短的時間內完成大面積的施肥作業,但對于大部分擁有較小地塊的農戶來說,采取拋撒于地表的方式,易存在拋撒面積重疊,肥料分布不均勻的問題,導致肥料利用率低,浪費資源[14-15]。若條施有機肥,不僅可以提高肥效,還能夠減少施用量,降低成本。以往條施顆粒肥主要使用槽輪式排肥器[16],排肥效果較好,但對濕度較大、流動性差的粉末狀有機肥排肥效果較差,不僅導致槽輪中有機肥填充率降低,還會在回轉槽輪的擠壓作用下將凹槽填滿,使之失去排肥能力。目前對于條施有機肥的研究鮮有報道。

針對上述問題,本文設計條施粉末狀有機肥排肥器,以粉末狀有機肥為研究對象,理論分析其運動規律,對排肥器關鍵部件進行設計和分析,通過所得數據確定關鍵部件結構尺寸,并進行作業性能試驗,達到提高施肥效果的目的。

1 粉末狀有機肥物理參數測量

選用黑龍江省哈爾濱市賓縣賓安鎮易利融農業科技有限公司生產的粉末狀有機肥(N+P2O5+K2O質量分數大于等于5%,有機質含量大于等于45%)。為了提高排肥效果,以3種含水率(28±1)%(出廠狀態含水率)、(32±1)%、(36±1)%的粉末狀有機肥為研究對象,對有機肥進行相關物理參數測量,以便為后期研究提供依據。

1.1 有機肥粒徑分布

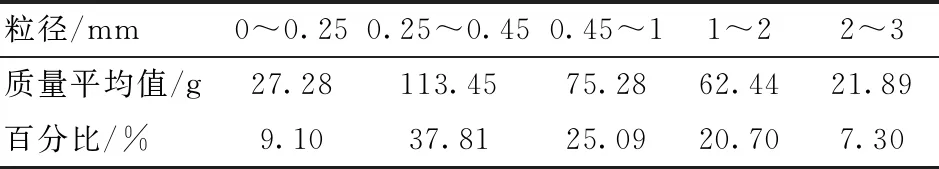

將有機肥風干后,選用目數為10、18、40、70目的方孔標準土壤篩和精度為0.01 g的電子秤等,每次取300 g放入土壤篩中,水平方向搖振100~200次/min,拍擊50~70次/min,每次試驗15~30 min,每組試驗重復3次。分篩結果如表1所示。由表1可看出,0.25~0.45 mm粒徑最多,0~0.25 mm粒徑最少。

表1 有機肥粒徑分布Tab.1 Organic fertilizer particle size distribution

1.2 自然休止角測定

休止角反映了物料的內摩擦特性和散落特性,本文采用注入法[17]對有機肥進行自然休止角測定。試驗測定如圖1所示。

圖1 自然休止角測定Fig.1 Determination of natural angle of repose

不同含水率試驗重復3次,取測量平均值作為其自然休止角。測量得到3種不同含水率((28±1)%、(32±1)%、(36±1)%)有機肥休止角分別為23°、32°、37°。表明含水率越大,休止角越大,有機肥流動性越差。

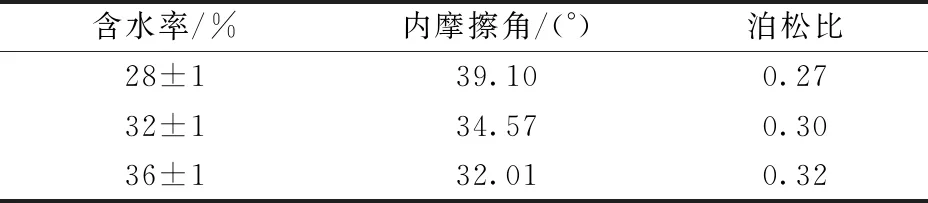

1.3 泊松比測定

泊松比是離散元仿真的重要參數,可根據有機肥內摩擦角并配合經驗公式求解。計算公式為

(1)

其中

k0=1-sinφ

(2)

式中ν——泊松比k0——有機肥側壓系數

φ——有機肥內摩擦角,(°)

根據文獻[18],采取快剪試驗對有機肥內摩擦角進行測定。內摩擦角測量結果及泊松比計算結果如表2所示。

表2 不同含水率有機肥泊松比Tab.2 Poisson’s ratio of organic fertilizer with different water contents

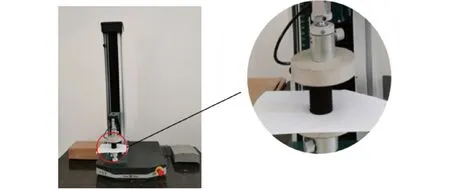

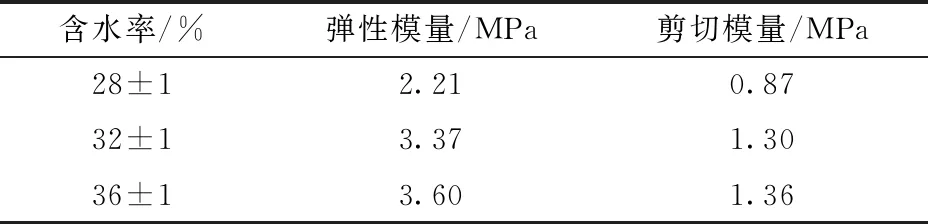

1.4 剪切模量測定

剪切模量和彈性模量是離散元仿真時的關鍵參數。本文使用Tinius Olsen公司生產的1ST系列臺式萬能試驗機(速度精度±0.05%,測力精度0.5%)對3種不同含水率有機肥彈性模量進行測定,如圖2所示,計算出相應剪切模量

(3)

式中G——有機肥剪切模量,MPa

E——有機肥彈性模量,MPa

圖2 彈性模量測定Fig.2 Elastic modulus measurement

參照文獻[19-21]測試方法,對有機肥彈性模量進行測定。試驗后對數據進行處理,計算得出3種不同含水率下的彈性模量,進而得出有機肥剪切模量如表3所示。

表3 不同含水率有機肥剪切模量Tab.3 Elastic modulus of organic fertilizer with different moisture contents

1.5 有機肥靜摩擦因數測量

借鑒文獻[18],應用斜面法對有機肥靜摩擦角φ進行測量,計算得到有機肥靜摩擦因數為

μ=tanφ

(4)

經測量計算得到3種不同含水率有機肥((28±1)%、(32±1)%、(36±1)%)靜摩擦因數分別為0.51、0.60、0.67。

2 有機肥排肥器設計

2.1 有機肥排肥器結構與工作原理

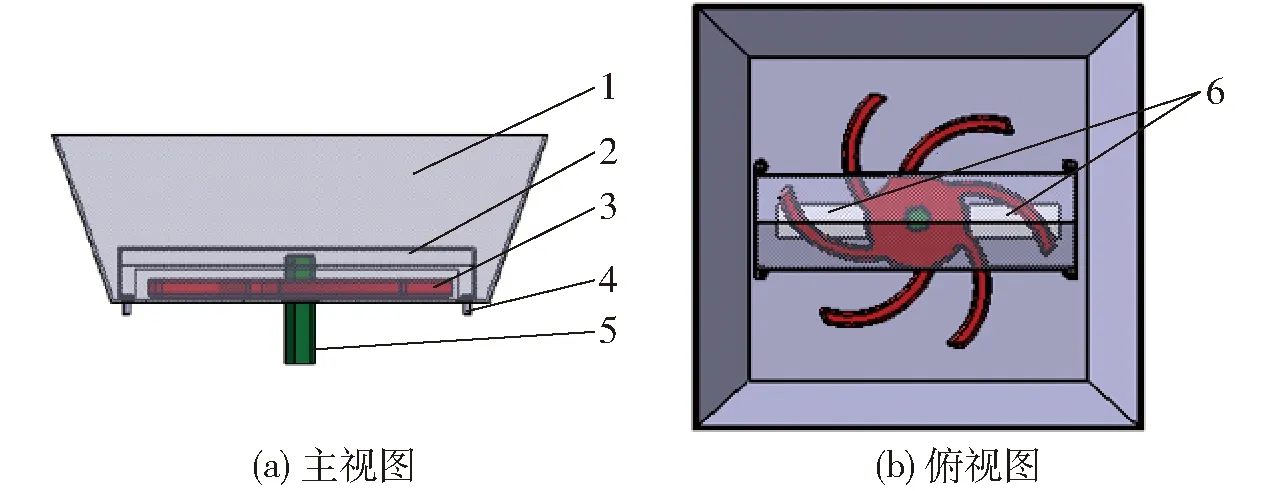

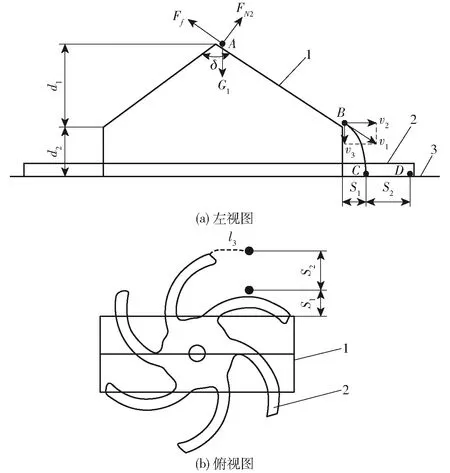

該裝置主要由肥箱、排肥撥輪、防自流擋板和排肥軸組成。工作時,有機肥從防自流擋板頂部滑落至肥箱底板兩側,隨著排肥撥輪的轉動,推動有機肥運動到防自流擋板正下方的排肥口,有機肥在重力作用下排出肥箱。粉末狀有機肥排肥器總體結構如圖3所示。

圖3 排肥器裝配圖Fig.3 Fertilizer distributor assembly drawings1.肥箱 2.防自流擋板 3.排肥撥輪 4.螺栓 5.排肥軸 6.排肥口

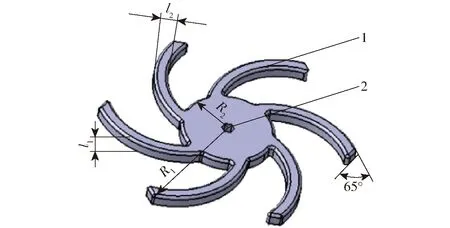

2.2 排肥指內側有機肥受力分析

排肥撥輪在轉動的過程中,有機肥有向外側運動的趨勢,會逐漸在肥箱底板最外側聚集,導致排出過程不均勻。為了避免此現象,對撥輪推動的有機肥進行力學分析,設計合理的排肥指曲線。排肥撥輪結構如圖4所示,斷面角度選擇65°,R1為排肥撥輪中心到排肥指最外圓半徑,R2為排肥撥輪圓盤半徑,l1為排肥指厚度,l2為排肥指寬度。

圖4 排肥撥輪結構示意圖Fig.4 Schematic of fertilizer discharging wheel1.排肥指 2.傳動軸孔

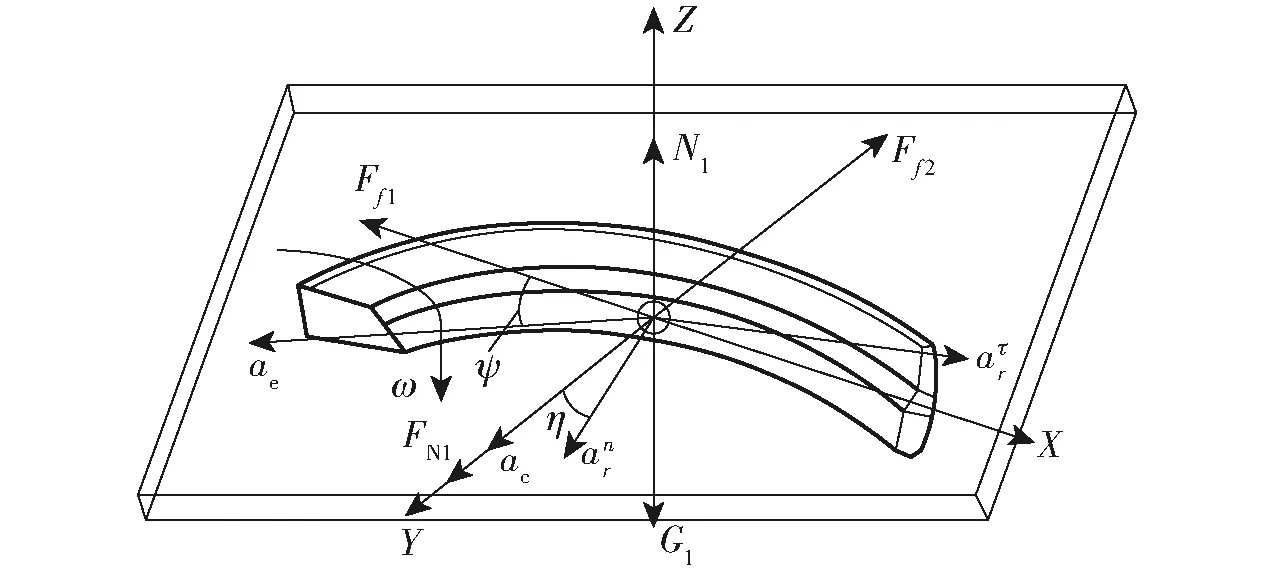

為了便于理論分析,假設肥料為質點,排肥撥輪勻速轉動,忽略肥料之間的相互作用力,排肥指內側肥料受力分析如圖5所示。

圖5 肥料在排肥指內側受力分析Fig.5 Analysis of force on inner side of fertilizer finger

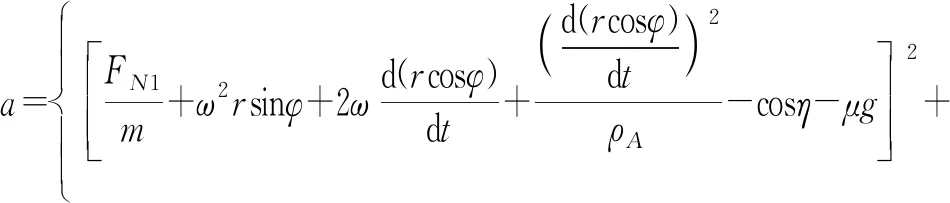

質點在X軸和Y軸方向上的運動方程為

(5)

式中ax——肥料在X軸方向上的加速度,m/s2

ay——肥料在Y軸方向上的加速度,m/s2

a——肥料合加速度,m/s2

ρA——肥料所在排肥指處的曲率半徑,mm

r——有機肥回轉半徑,mm

l——回轉半徑在排肥指切線上的投影,mm

整理得

(6)

由式(6)可知,有機肥的運動受撥輪角速度、回轉半徑、摩擦因數的影響。轉速和回轉半徑越大,肥料向撥輪外圍運動的趨勢越明顯,故排肥指曲線設計成擺線型。

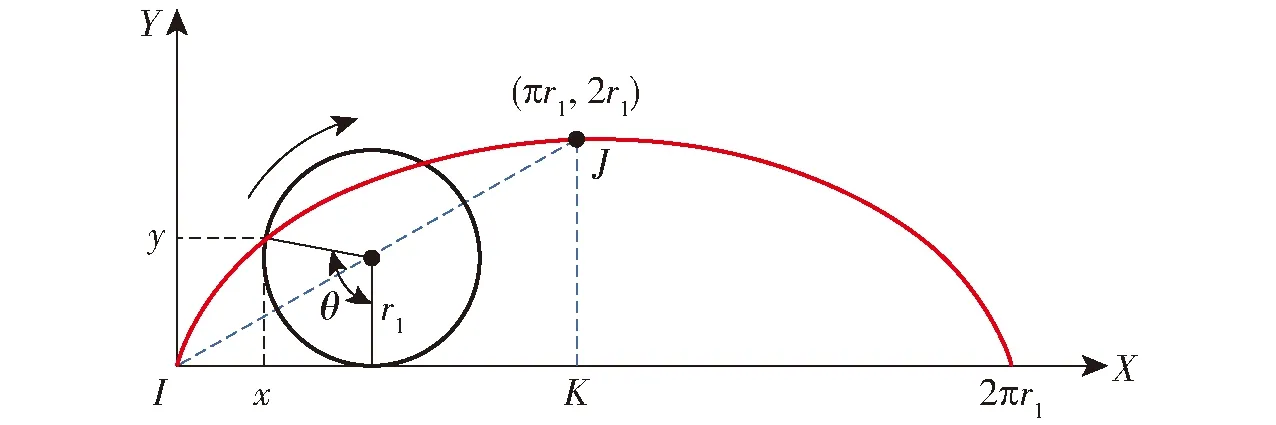

2.3 擺線參數方程確定

擺線參數方程為

(7)

式中r1——圓半徑,mm

β——滾動角,(°)

擺線上任意一點曲率為

(8)

對任意一點曲率進行求導得

(9)

由式(9)可知,在0~π范圍內,擺線上任意一點曲率單調變化,可以避免肥料因離心力作用向外聚集而造成施用不均勻的情況。為了將濕度較大的有機肥順利排出肥箱,同時便于加工,將排肥口設計成矩形,矩形長度設為80 mm,為了使排肥指撥動的有機肥可以全部排出,令排肥指長度等于排肥口長度,圖6為擺線的一拱,對其進行分析求解。

圖6 擺線參數方程求解Fig.6 Cycloid parameter equation solving

設計時,排肥指形狀為弧IJ部分的曲線,長度lIJ為80 mm,由擺線的基本性質可知,lIK為πr1,lJK為2r1,由勾股定理可計算出r1為21.5 mm,最終確定排肥指曲線方程為

(10)

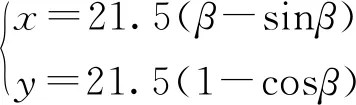

2.4 防自流擋板設計

將排肥撥輪安裝在肥箱底面后,若直接將有機肥充入肥箱中,有機肥會直接通過肥箱底部的排肥口流出,產生自流現象,造成肥料浪費,加速肥料的消耗。若有機肥潮解結塊,結塊的肥料架空會造成堵塞。為了避免此情況的發生,在撥輪上方設計防自流擋板。用螺栓通過螺栓孔將其固定在肥箱底板,防自流擋板正好架在肥箱底部排肥口正上方,用以防止肥料自流,擋板寬度應大于肥箱排肥口寬度。通過對所采用的有機肥物理參數測定結果可知,含水率為(36±1)%的有機肥的自然休止角為37°,因此設計的防自流擋板頂部尖角δ的一半應小于等于53°,為了有機肥順利沿防自流擋板流下,設定δ/2小于53°。除此之外,在撥輪轉動過程中,若遇到結塊的肥料,能夠與防自流擋板的長邊互作剪切效應,將結塊的肥料剪碎,避免堵塞排肥口以順利排出肥箱。根據肥箱底板排肥口實際尺寸,設計防自流擋板長度c為320 mm,寬度b為100 mm,d為防自流擋板高度,防自流擋板結構如圖7所示。

圖7 防自流擋板結構示意圖Fig.7 Structure schematics of anti-free flow baffle

有機肥從防自流擋板頂部沿著其側面滑落,運動到肥箱底板,應保證有機肥在運動到底板時不超出排肥撥輪的工作范圍。以有機肥落在排肥指極限位置時的情況(即肥料落到前一個排肥指的后側)為例,對有機肥的整個運動過程進行分析,如圖8所示。

圖8 有機肥運動過程分析Fig.8 Analysis of organic fertilizer movement process1.防自流擋板 2.排肥撥輪 3.肥箱底板

AB階段動力學方程為

(11)

BCD階段動力學方程為

(12)

式中FN2——擋板對肥料的支持力,N

Ff——擋板對有機肥的摩擦力,N

a1——肥料在AB段加速度,m/s2

v1——肥料運動到點B時的合速度,m/s

v2、v3——肥料水平、豎直方向分速度,m/s

S1——肥料下落過程中水平位移,mm

S2——肥料落到底板后的水平位移,mm

d1——擋板傾斜部分高度,mm

d2——擋板豎直部分高度,mm

l3——肥料在底板運動過程中排肥指轉過的弧長,mm

t1——肥料BC段下落時間,s

t2——肥料CD段運動時間,s

若要保證在肥料運動到前一個排肥指最外緣的時刻,下一個排肥指能達到其位置,將肥料帶動回來,應保證l3≥S2。根據式(11)、(12)分析可知,若d1、d2和頂角δ取的較大,會縮短肥料在底板上的運動時間,進而增大撥輪轉速,撥輪轉速大會加劇有機肥向外運動的趨勢,影響排肥效果,因此將防自流擋板的d1、d2和頂角δ設計的小一些,取d1=55 mm,d2=25 mm,結合前文對頂角δ的分析,δ取80°。將數據代入到式(11)、(12)可得排肥撥輪最小轉速為50 r/min,為方便設計與計算,將排肥撥輪轉速設計為60 r/min。

2.5 排肥撥輪結構參數確定

肥箱底板設有排肥軸孔用以穿過排肥軸,為避免肥料從此處漏出,在滿足強度要求的同時應保證將軸孔全部覆蓋,將R2設計為50 mm;撥輪在工作過程中應保證將排肥口范圍內的有機肥全部排出,故設計R1為140 mm;排肥撥輪厚度l1直接影響排肥量,考慮到空間限制及排肥效果,將排肥撥輪厚度l1設計為12 mm。

當有機肥施用量為2 250 kg/hm2時,作物產量最高[22],對排肥撥輪轉動一周應達到的有效排肥體積進行計算,公式為

(13)

式中t——施肥作業時間,s

S——施肥面積,m2d3——行距,m

v——機具前進速度,m/s

N——排肥撥輪轉數,r

n1——排肥撥輪轉速,r/min

q——撥輪單位有效排肥體積,mm3

Q——單位面積施肥量,kg

ρ——有機肥密度,kg/m3

施肥作業時機具前進速度為5 km/h,田間實際壟距為650 mm,出廠狀態有機肥密度為780 kg/m3,將數據代入式(13),可以得出排肥撥輪轉動一周有效排肥體積需達到538.461 cm3。

排肥撥輪轉動一周,單個排肥口的有效排肥體積為

(14)

(15)

q=V2-eV1

(16)

式中V1——單個排肥指體積,mm3

V2——除去圓盤的體積,mm3

l——排肥指曲線弧長,mm

e——排肥指數

由式(14)~(16)可以得到,排肥指寬度l2與排肥指數e有關,故在優化試驗中確定該參數。

3 排肥器仿真試驗

排肥器在排肥過程中,排肥指數以及肥箱底板排肥口寬度均對排肥性能有一定影響。排肥指過多,會影響撥輪內部充肥量,過少排肥量不穩定。粉末狀有機肥本身濕度較大,若排肥口寬度過小,有機肥排出過程受阻,過大則會增加漏肥幾率。因此對上述兩個結構參數進行優化;確定相關參數后對施用不同含水率有機肥的排肥器進行仿真驗證試驗。

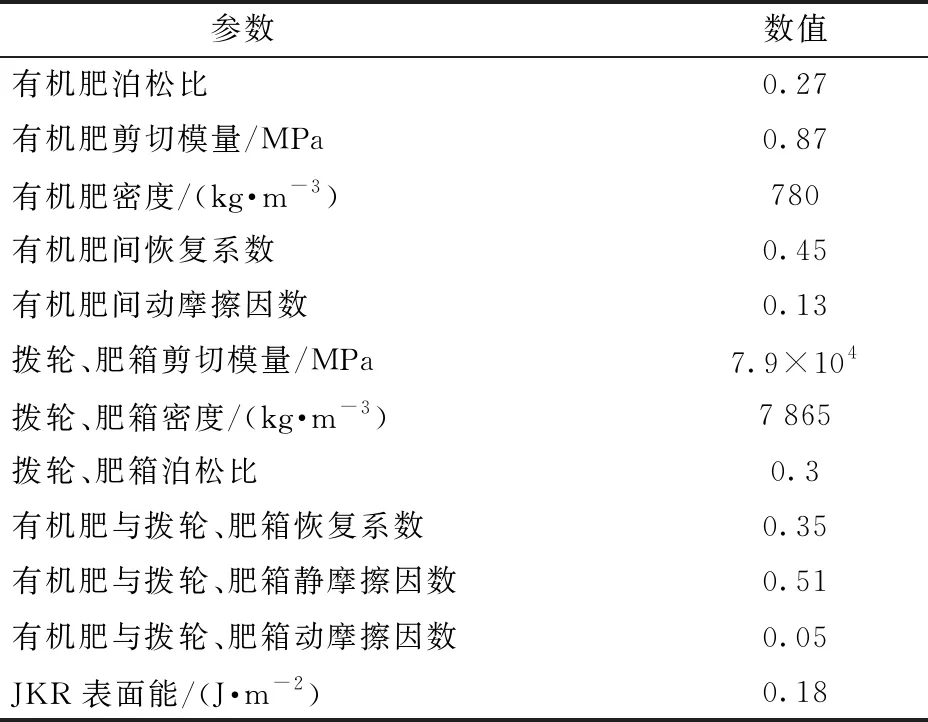

3.1 仿真模型建立

采用離散元軟件EDEM對不同組合試驗進行仿真分析。根據有機肥性質,選擇Hertz-Mindlin with Johnson-Kendall-Roberts為肥料接觸模型[23],仿真選用出廠狀態的有機肥,參考文獻[24-26]中有機肥相關參數,并結合前文有機肥相關參數的測量,對仿真參數進行設置。為縮短仿真周期,將土壤篩分結果中粒徑小于0.25 mm的有機肥舍去并用默認的球形顆粒來進行仿真。根據有機肥粒徑分布,結合肥箱體積并滿足試驗要求,設置有機肥粒子總數為200 000個。重新換算剩余粒徑有機肥所占百分比,新的比例為:0.25~0.45 mm占比41.60%、0.45~1 mm占比27.60%、1~2 mm占比22.77%、2~3 mm占比8.03%。暫定排肥指寬度l2為15 mm,由2.4節得到撥輪轉速為60 r/min。在兩個排肥口正下方設置長方體肥料收集盒,用來記錄相同時間內每個排肥口排出的有機肥質量。仿真參數如表4所示。

表4 仿真試驗參數Tab.4 Simulation experiment parameters

仿真試驗過程如圖9所示,用不同顏色區分不同質量的有機肥。

圖9 仿真試驗過程Fig.9 Process of simulation experiment

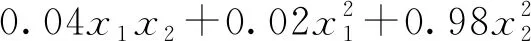

3.2 優化試驗與結果分析

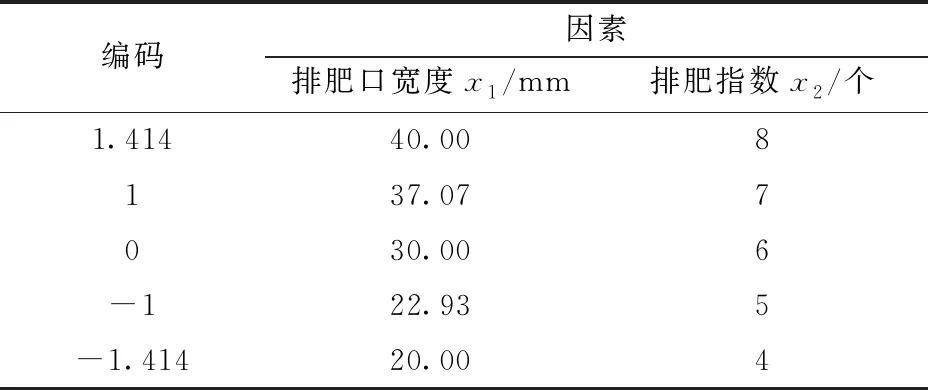

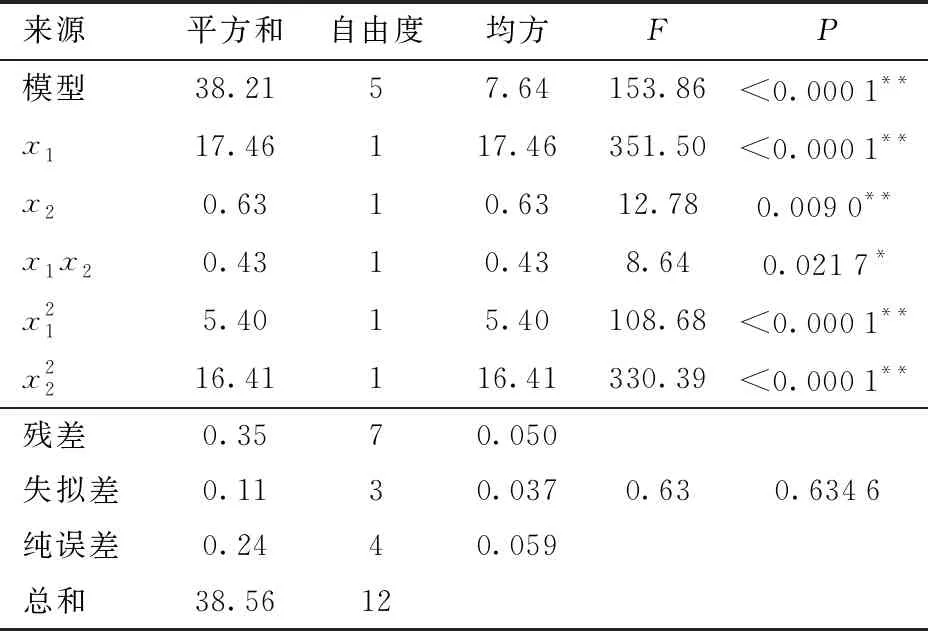

仿真優化試驗研究排肥指數和排肥口寬度對排肥性能的影響,以排肥穩定性變異系數為試驗指標,排肥穩定性變異系數計算方法見文獻[16]。采用二因素五水平二次正交旋轉組合試驗,試驗因素編碼如表5所示(排肥指數為圓整后的取值),試驗結果如表6所示。

應用Design-Expert 8.0.6軟件進行數據處理,得到各因素對穩定性變異系數Y的回歸方程為

(17)

表5 試驗因素編碼Tab.5 Coding of experiment factors

表6 試驗方案與結果Tab.6 Schemes and results of experiment

表7 穩定性變異系數方差分析Tab.7 Variance analysis of variation coefficient of stability

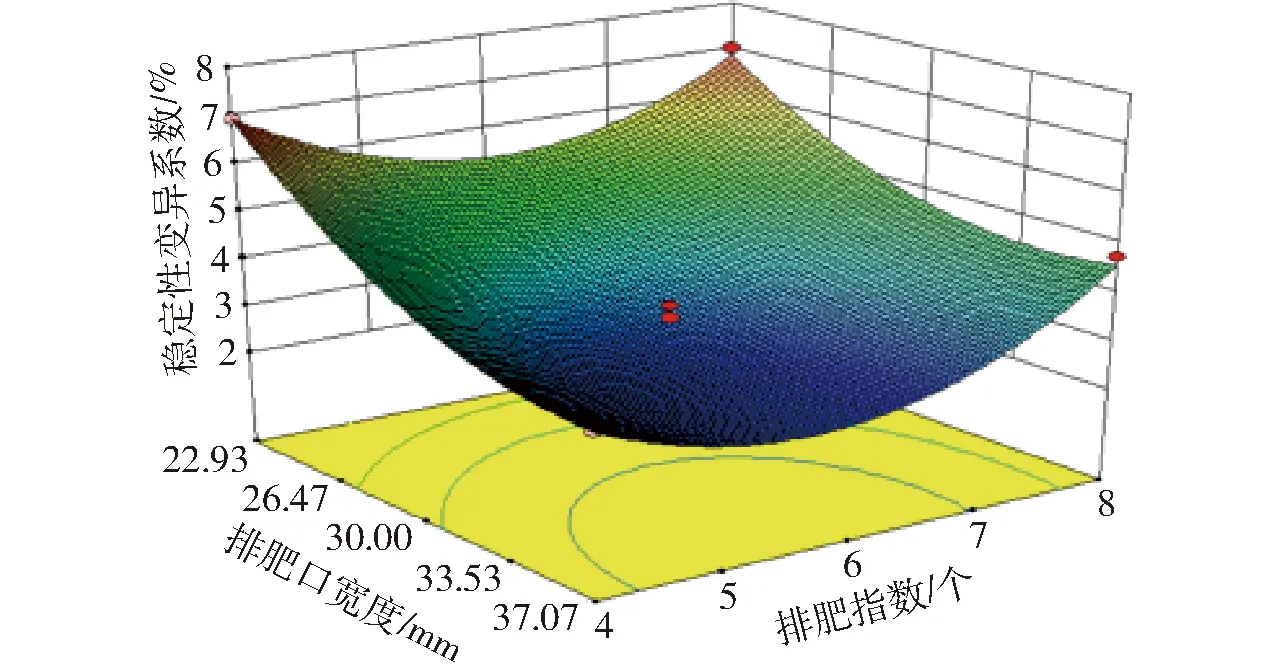

通過方差分析可知,x1和x2對排肥穩定性均有顯著性影響,應用Design-Expert 8.0.6軟件繪制響應曲面,如圖10所示。

圖10 響應曲面Fig.10 Response surface

當排肥口寬度一定時,排肥穩定性變異系數隨著排肥指數的增加呈現先減小后增大的趨勢;當排肥指數一定時,排肥穩定性變異系數隨排肥口寬度增大呈現逐漸減小的趨勢。以表5因素范圍為約束條件,得到當排肥口寬度為36.36 mm,排肥指數為6個時,排肥穩定性最好。將e=6代入公式(14)~(16)中,確定排肥指寬度為16 mm。

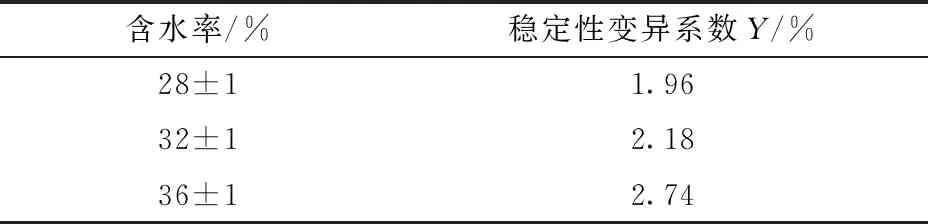

3.3 仿真驗證試驗

在確定了排肥器相關結構參數之后,為了討論設計的排肥器對不同含水率有機肥的施用效果,以3種不同含水率有機肥為研究對象,對排肥器進行仿真驗證試驗。仿真時僅改變與有機肥含水率相關的參數,其余方法及參數設置均與前文相同,每組試驗重復5次求平均值。試驗結果如表8所示。

表8 不同含水率下施肥穩定性變異系數Tab.8 Variation coefficient of fertilization stability at different water contents

由表8可以看出,不同含水率有機肥的仿真試驗結果均符合NY/T 1003—2006《施肥機械質量評價技術規范》。表明設計的排肥器對于濕度較大的有機肥仍有較好的排肥效果。

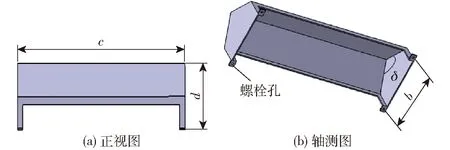

4 性能試驗

4.1 試驗材料與方法

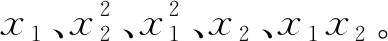

試驗于2021年6月在東北農業大學工程實訓中心試驗基地開展,試驗材料為前文測定的含水率為(28±1)%、(32±1)%和(36±1)%的粉末狀有機肥,試驗時分別將4個排肥口用排肥軟管承接,前端兩個排肥口通過軟管直接將肥料豎直撒到地面上,為了計算不同排肥口的排肥效果,將后端兩個排肥口通過軟管向內側傾斜(與前端排肥口排出的肥料不在同一直線上)將肥料撒到地面上,用以觀察4個排肥口的排肥性能。設備安裝如圖11所示。

圖11 設備安裝圖Fig.11 Equipment installation diagram1.右后方施肥管 2.左后方施肥管 3.肥箱 4.約翰迪爾324型拖拉機 5.左前方施肥管 6.右前方施肥管

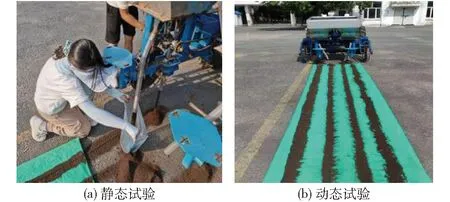

機具分別以5、6、7、8 km/h勻速前進。試驗過程如圖12所示。

圖12 排肥性能試驗Fig.12 Fertilizer performance tests

4.2 試驗指標與結果分析

根據NY/T 1003—2006《施肥機械質量評價技術規范》,對排肥器的斷條率、各行排量一致性變異系數、排肥穩定性變異系數以及排肥均勻性變異系數4項指標進行測定,以評價粉末狀有機肥排肥器的工作性能。

4.2.1斷條率

斷條率測定方法為:機具前進5 m,長度大于100 mm的無肥料區域屬于斷條區,斷條率計算公式為

(18)

式中δd——施肥斷條率,%

Li——第i個斷條長度,mm

L——排肥總長度,mm

每組試驗重復5次,所有試驗結果表明,3種含水率的有機肥在不同前進速度下均未出現斷條現象,符合技術要求。

4.2.2各行排肥量一致性變異系數

各行排肥量一致性是施肥機械各排肥器在相同條件下排肥量的一致程度。試驗時肥料體積大于肥箱容積的1/2,將排肥器架起,使地輪輪緣離開地面,機架應處于水平狀態,以相當于常用作業速度的轉速驅動地輪,過程中保證達到機具前進50 m的效果,同時開始、截止接取試驗過程中各排肥口排出的肥料,并對其進行質量測量,測量精度0.5 g,每組試驗重復5次。各行排肥量一致性通過各行排肥量變異系數體現,計算方法為

(19)

式中xi——每行各次平均排量,g

x——每行各次平均排量平均值,g

S3——各行排肥量一致性標準差,g

V3——各行排肥量一致性變異系數,%

n2——測定行數

試驗結果如表9所示。

表9 排肥量一致性變異系數試驗結果Tab.9 Experimental results of variation coefficient of fertilization consistence %

根據NY/T 1003—2006《施肥機械質量評價技術規范》,各行排肥量一致性變異系數應小于等于13%,試驗結果表明,3種含水率的有機肥在不同前進速度下各行排肥量一致性變異系數均滿足要求。

4.2.3排肥穩定性變異系數與均勻性變異系數

排肥穩定性同樣采取靜態試驗,不考慮機具前進速度,以不同速度轉動地輪,在排肥撥輪不同轉速條件下,測量相同時間內的有機肥質量變化規律;施肥均勻性采用動態試驗,測量方法為沿著施肥機具前進方向,待排肥器通過后,連續測量40段長度為100 mm肥料質量。排肥均勻性與穩定性通過排肥量變異系數體現。

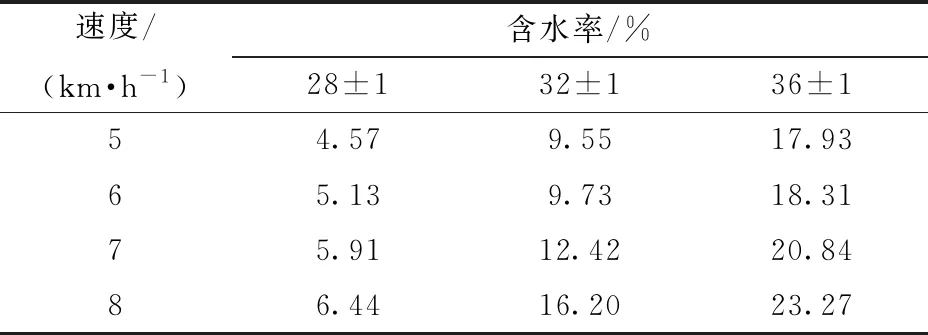

排肥穩定性與均勻性變異系數計算結果如表10、11所示。

根據NY/T 1003—2006《施肥機械質量評價技術規范》,排肥穩定性變異系數應小于等于7.8%,排肥均勻性變異系數應小于等于40%。試驗結果表明,隨著含水率和作業速度的增大,排肥穩定性與均勻性均有所降低,但是整體都滿足要求,表明排肥器設計合理。

表10 排肥穩定性變異系數試驗結果Tab.10 Experimental results of variation coefficient of fertilization stability %

表11 排肥均勻性變異系數試驗結果Tab.11 Experimental results of variation coefficient of fertilization uniformity %

5 結論

(1)對有機肥的物理物料特性進行測定。分別測定粉末狀有機肥不同含水率下的自然休止角、泊松比、剪切模量、彈性模量和靜摩擦因數。

(2)為提高粉末狀有機肥排肥效果,設計了一種粉末狀有機肥排肥器。將排肥撥輪的排肥指曲線設計成擺線型以避免肥料向外側聚集,提高施肥效果;根據測定的有機肥物理參數以及對有機肥運動過程的分析,確定防自流擋板的結構尺寸;基于離散元法采用二次正交旋轉組合試驗,獲得排肥指數以及排肥口寬度的最優組合,并進行不同含水率有機肥的仿真驗證試驗。

(3)測量排肥器在不同前進速度下施用不同含水率有機肥的斷條率、各行排量一致性、排肥穩定性以及排肥均勻性。試驗結果表明:隨著機具前進速度的增加以及有機肥含水率的增大,排肥器排肥性能有所下降,但是排肥器在不同工作速度和有機肥不同含水率下施肥效果均符合NY/T 1003—2006《施肥機械質量評價技術規范》,滿足使用要求。