基于教學使用數(shù)控車刀刃磨裝置分度機構的研究與設計

趙汝勝

車刀刃磨方式基本可分為兩種:一種是手工刃磨,另外一種則是用磨刀機刃磨。手工磨刀的難度很大,要求操作者具備專業(yè)的知識和多年的經驗。而用磨刀機刃磨刀具,則可以減小刀具加工誤差,并且提高刃磨效率。本設計的磨刀機是仿真人工磨削的方法設計的,是一種仿形設計,但它在精度和力度的控制上都高于手工。

一、車刀刃磨裝置分度機構的結構設計

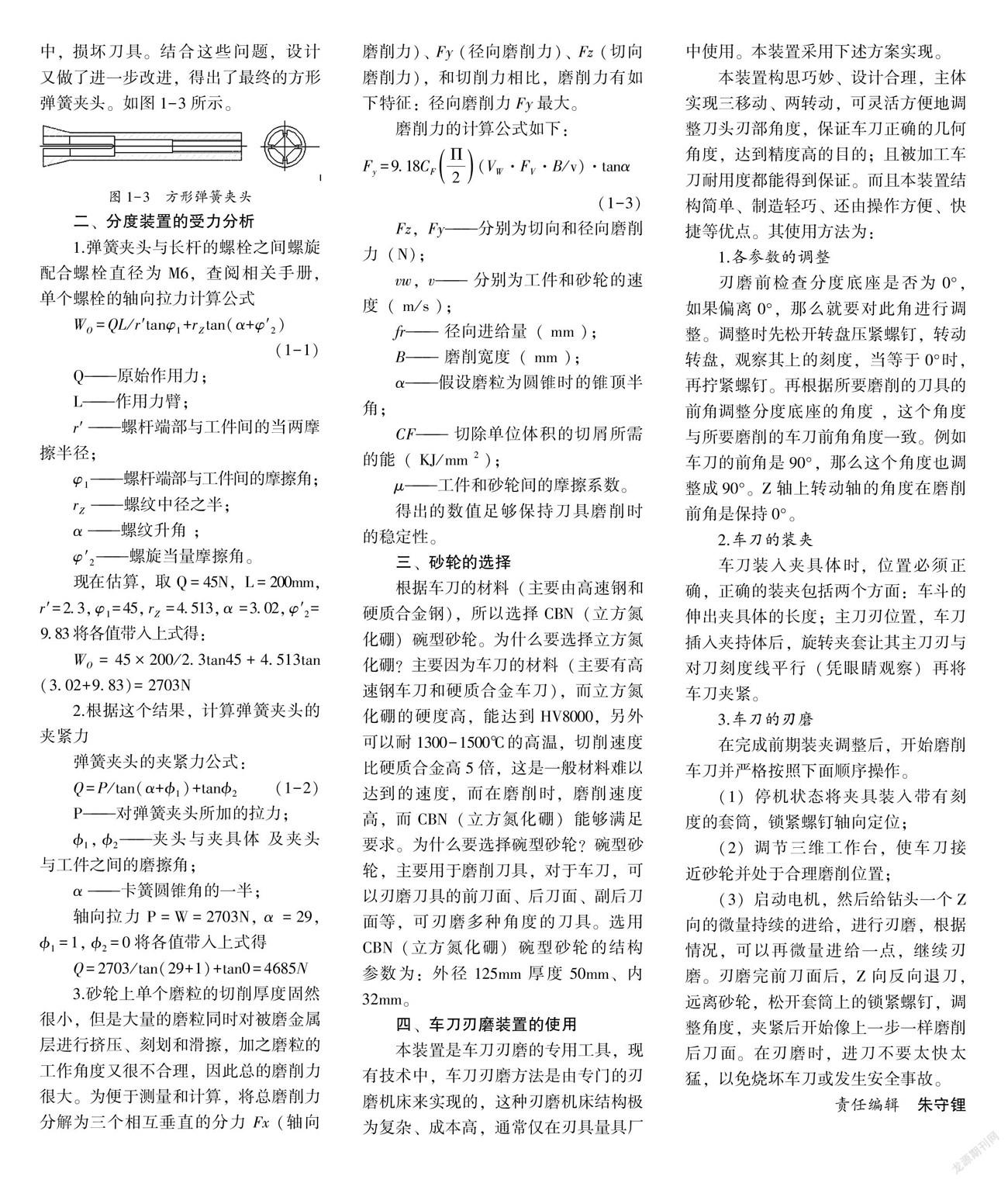

根據仿形的設計理念,設想一個可以實現(xiàn)可繞自軸、Z軸旋轉的分度機構,并且在繞自軸旋轉時,不干涉Z軸的運動。該分度機構與三維工作臺的工具磨床組合可實現(xiàn)5個自由度,5個自由度分別為X軸的轉動和移動、Y軸的移動、Z軸的轉動和移動。最初設想利用球角控制刀架角度變化,但是在磨削過程中,該機構無法承受磨削力,出現(xiàn)偏移,使磨削精度下降。于是,又設想出改造三向鉗,但是設計出結構尺寸過大不符合設計要求。因此,以上兩種機構都不符合要求。

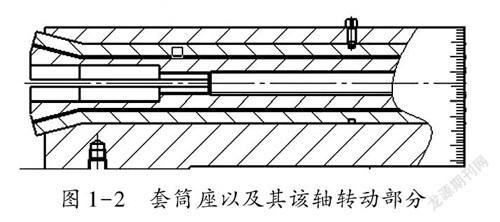

綜合以上的設想,最終設計出分度裝置的結構,來實現(xiàn)夾持被刃磨刀具繞自軸的旋轉,以及繞Z軸的旋轉。如圖1-1所示。

1-底座;2-底盤;3-夾頭;4-夾套;5-中心軸;6-座體;7-緊定螺釘;8-手輪;9-鍵;10-螺釘

圖1-1 分度裝置結構圖

車刀的前角具有一定的角度,為了方便磨削到合適的前角,必須設計分度機構,通過調整分度機構得到合適的前角,為下一步的磨削準備好條件,提高磨削的精度。分度機構一般由底座、底盤、分度裝置、夾緊裝置組成。

對于分度機構,主要是用于調整車刀刃磨的角度,以及刃磨的位置。分度機構主要由底座、底盤、夾頭(刀架)、中心軸、手輪、座體等構成。首先把車刀裝進夾頭上,然后轉動中心軸,把車刀壓緊及定位,底盤、座體上面有精確的刻度,在調整車刀的刃磨角度時,分別調整底盤、座體,按照底盤、座體上面的刻度,可以任意調整出精確的角度值。

1.分度底座

分度底座:分度底座主要負責實現(xiàn)的功能是使工件在Z軸上的旋轉,同時在旋轉到所需要的刻度時,可以鎖定。這個分度底盤借鑒了虎鉗的分度底座,它的特點是在保證精度的前提下結構簡單、經濟性好。分度底座的組成:底座和帶有刻度的底盤。

2.刀具轉動部分

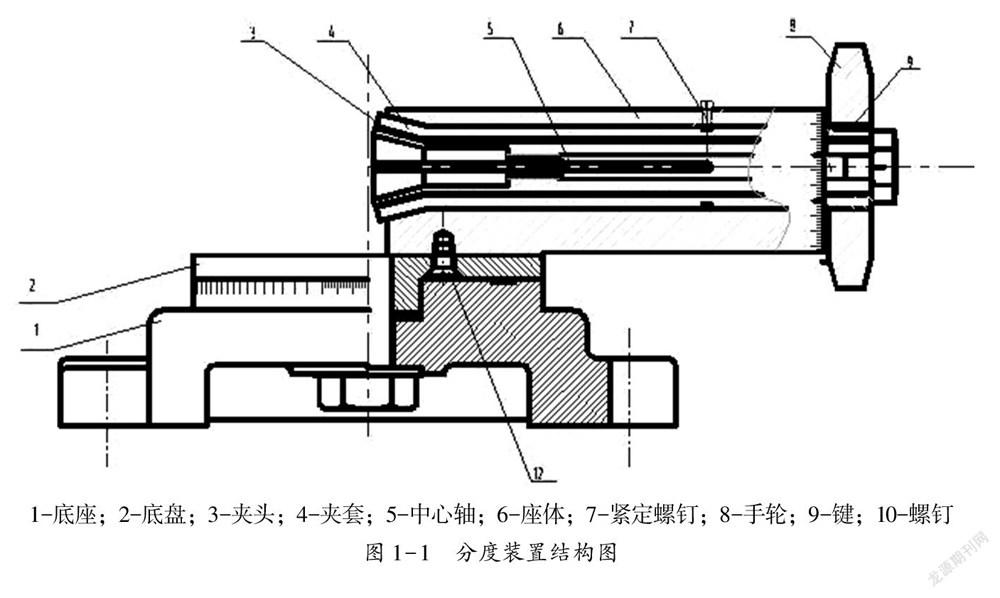

圖1-2 套筒座以及其該軸轉動部分

刀具轉動部分:主要實現(xiàn)兩個功能,一個是被刃磨刀具的夾緊;另一個就是實現(xiàn)被刃磨刀具在該軸上的轉動以及鎖緊。如圖1-2所示。

(1)帶有刻度的套筒座:與鎖緊套筒間隙配合,實現(xiàn)鎖緊套筒在X軸上的精確轉動,同時還能保證鎖緊套筒與套筒座之間的軸向定位。

(2)帶有內螺紋的彈簧夾頭:夾頭安裝在鎖緊套筒內,通過與螺桿的配合,在螺桿配合旋轉的過程中,螺釘?shù)穆菽概c鎖緊套筒之間沒有間隙,所以螺釘在軸向上是沒有位移的,這時只能是夾頭相對向后移動,在夾頭向后移動的過程中,夾頭的錐度部分就會慢慢收緊,這樣就實現(xiàn)了夾緊刀具的作用。

由于平時所夾持的焊接車刀的刀柄大部分是方形的,這就需要對市場上常見的夾頭進行改造。初步的設計方案里面,車刀的刀柄部分與方孔的圓形套筒之間是過盈配合,只有這樣才能保證磨削時的穩(wěn)定。過盈配合之間的裝卸是很困難的,同時還有可能在裝卸的過程中,損壞刀具。結合這些問題,設計又做了進一步改進,得出了最終的方形彈簧夾頭。如圖1-3所示。

圖1-3 方形彈簧夾頭

二、分度裝置的受力分析

1.彈簧夾頭與長桿的螺栓之間螺旋配合螺栓直徑為M6,查閱相關手冊,單個螺栓的軸向拉力計算公式

WO=QL/r′tanφ1+rZtan(α+φ′2)

(1-1)

Q——原始作用力;

L——作用力臂;

r′——螺桿端部與工件間的當兩摩擦半徑;

φ1——螺桿端部與工件間的摩擦角;

rZ——螺紋中徑之半;

α——螺紋升角 ;

φ′2——螺旋當量摩擦角。

現(xiàn)在估算,取Q=45N,L=200mm,r′=2.3,φ1=45,rZ=4.513,α=3.02,φ′2=9.83將各值帶入上式得:

WO=45×200/2.3tan45+4.513tan(3.02+9.83)=2703N

2.根據這個結果,計算彈簧夾頭的夾緊力

彈簧夾頭的夾緊力公式:

Q=P/tan(α+1)+tan2

(1-2)

P——對彈簧夾頭所加的拉力;

1,2——夾頭與夾具體 及夾頭與工件之間的磨擦角;

α——卡簧圓錐角的一半;

軸向拉力P=W=2703N,α=29,1=1,2=0將各值帶入上式得

Q=2703/tan(29+1)+tan0=4685N

3.砂輪上單個磨粒的切削厚度固然很小,但是大量的磨粒同時對被磨金屬層進行擠壓、刻劃和滑擦,加之磨粒的工作角度又很不合理,因此總的磨削力很大。為便于測量和計算,將總磨削力分解為三個相互垂直的分力 Fx (軸向磨削力)、 Fy (徑向磨削力)、 Fz (切向磨削力),和切削力相比,磨削力有如下特征:徑向磨削力Fy最大。

磨削力的計算公式如下:

Fy=9.18CFΠ2(VW·FV·B/v)·tanα

(1-3)

Fz,F(xiàn)y——分別為切向和徑向磨削力(N);

vw,v—— 分別為工件和砂輪的速度( m/s );

fr—— 徑向進給量( mm );

B—— 磨削寬度( mm );

α——假設磨粒為圓錐時的錐頂半角;

CF—— 切除單位體積的切屑所需的能( KJ/mm 2 );

μ——工件和砂輪間的摩擦系數(shù)。

得出的數(shù)值足夠保持刀具磨削時的穩(wěn)定性。

三、砂輪的選擇

根據車刀的材料(主要由高速鋼和硬質合金鋼),所以選擇CBN(立方氮化硼)碗型砂輪。為什么要選擇立方氮化硼?主要因為車刀的材料(主要有高速鋼車刀和硬質合金車刀),而立方氮化硼的硬度高,能達到HV8000,另外可以耐1300-1500℃的高溫,切削速度比硬質合金高5倍,這是一般材料難以達到的速度,而在磨削時,磨削速度高,而CBN(立方氮化硼)能夠滿足要求。為什么要選擇碗型砂輪?碗型砂輪,主要用于磨削刀具,對于車刀,可以刃磨刀具的前刀面、后刀面、副后刀面等,可刃磨多種角度的刀具。選用CBN(立方氮化硼)碗型砂輪的結構參數(shù)為:外徑125mm厚度50mm、內32mm。

四、車刀刃磨裝置的使用

本裝置是車刀刃磨的專用工具,現(xiàn)有技術中,車刀刃磨方法是由專門的刃磨機床來實現(xiàn)的,這種刃磨機床結構極為復雜、成本高,通常僅在刃具量具廠中使用。本裝置采用下述方案實現(xiàn)。

本裝置構思巧妙、設計合理,主體實現(xiàn)三移動、兩轉動,可靈活方便地調整刀頭刃部角度,保證車刀正確的幾何角度,達到精度高的目的;且被加工車刀耐用度都能得到保證。而且本裝置結構簡單、制造輕巧、還由操作方便、快捷等優(yōu)點。其使用方法為:

1.各參數(shù)的調整

刃磨前檢查分度底座是否為0°,如果偏離0°,那么就要對此角進行調整。調整時先松開轉盤壓緊螺釘,轉動轉盤,觀察其上的刻度,當?shù)扔?°時,再擰緊螺釘。再根據所要磨削的刀具的前角調整分度底座的角度 ,這個角度與所要磨削的車刀前角角度一致。例如車刀的前角是90°,那么這個角度也調整成90°。Z軸上轉動軸的角度在磨削前角是保持0°。

2.車刀的裝夾

車刀裝入夾具體時,位置必須正確,正確的裝夾包括兩個方面:車斗的伸出夾具體的長度;主刀刃位置,車刀插入夾持體后,旋轉夾套讓其主刀刃與對刀刻度線平行(憑眼睛觀察)再將車刀夾緊。

3.車刀的刃磨

在完成前期裝夾調整后,開始磨削車刀并嚴格按照下面順序操作。

(1)停機狀態(tài)將夾具裝入帶有刻度的套筒,鎖緊螺釘軸向定位;

(2)調節(jié)三維工作臺,使車刀接近砂輪并處于合理磨削位置;

(3)啟動電機,然后給鉆頭一個Z向的微量持續(xù)的進給,進行刃磨,根據情況,可以再微量進給一點,繼續(xù)刃磨。刃磨完前刀面后,Z向反向退刀,遠離砂輪,松開套筒上的鎖緊螺釘,調整角度,夾緊后開始像上一步一樣磨削后刀面。在刃磨時,進刀不要太快太猛,以免燒壞車刀或發(fā)生安全事故。

責任編輯 朱守鋰