高速射流孔眼沖刷腐蝕擴孔規律試驗研究*

李 臻,李 真,程嘉瑞,崔 璐

(1.西安市高難度復雜油氣井完整性評價重點實驗室,陜西 西安 710065;2.西安石油大學機械工程學院,陜西 西安 710065)

水平井大段多簇起裂技術是目前頁巖油體積壓裂的主體工藝技術[1-2]。目前深層頁巖油大規模體積壓裂射孔數逐漸減少,排量逐漸增大,造成單孔眼液體流速高,對孔眼造成嚴重沖蝕,導致孔眼擴大[3-4]。探索改造過程中孔眼磨蝕規律對于提高大段多簇均衡起裂及改造效果具有重要的意義。

近年來,頁巖油壓裂射孔沖蝕受到廣泛關注,王磊[5]針對吉木薩爾頁巖油地質情況,優化了壓裂施工參數,促進段內多簇裂縫均衡起裂,形成適用于吉木薩爾頁巖油藏的水平井大段多簇壓裂技術。崔璐[6]模擬射孔過程中工具內部的液固兩相流場分布及壁面沖蝕速率,討論了液相參數和固相顆粒參數對流經噴嘴顆粒含量及噴嘴入口區域沖蝕損傷的影響。竇益華[7]以P110套管為研究對象,研究了不同射孔參數在內外壓力與軸向力共同作用下對套管抗內壓強度的影響,優選出最佳的射孔參數。龐德新[8]調查了3類易侵蝕射孔結構的侵蝕機理,找出了沖蝕速率的影響因素,提出了壓裂工具的優化思路。

以單孔眼套孔試樣為研究對象,利用自制沖蝕試驗平臺進行高速液固兩相沖蝕試驗。通過改變單孔眼套孔流速、砂比、時間和粒徑尺寸,得到影響套孔擴孔的關鍵影響因素。通過對沖蝕后孔洞結構進行分析,獲得影響沖蝕的關鍵參數,并基于試驗結果,開展多孔眼擴孔數值預測。

1 試驗方法

1.1 試驗材料

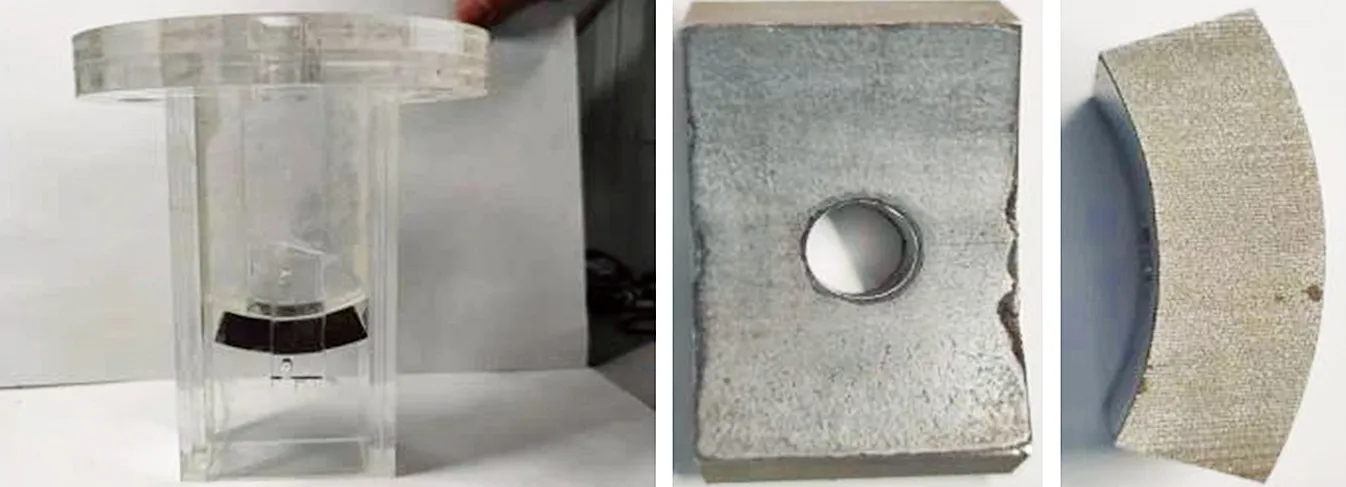

針對射孔孔眼沖蝕情況,研制孔眼沖蝕試驗段,如圖1所示。試驗段采用有機玻璃材質,內部開設20 mm方形通孔流道。套孔試樣采用原套管截取的方法,在TP125V套管周向一圈截取八個試樣,寬度為30 mm,在試樣中心開設內孔直徑10 mm,外孔直徑14 mm錐形通孔,以模擬射孔彈射孔后喇叭口形狀。將套孔試樣夾裝于上下通孔之間,利用縮頸壁面上下夾持,組成孔眼沖蝕試驗段。

圖1 射孔孔眼沖蝕試驗段

1.2 試驗裝置

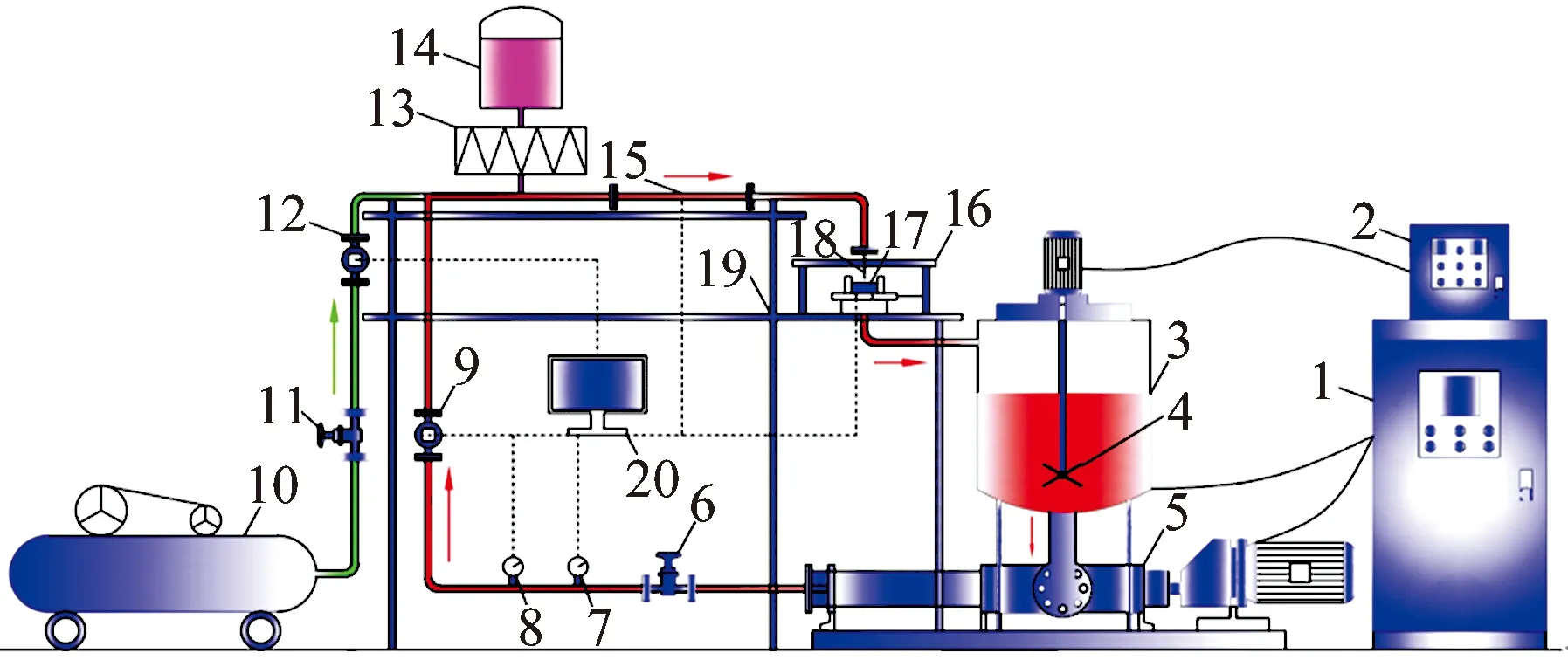

試驗裝置采用自行研制的沖蝕試驗臺裝置,如圖2所示。試驗臺由氣體循環系統和液體循環系統兩部分組成。依靠螺桿泵、攪拌器、液體流量計、試驗箱、試樣架、攪拌罐、空氣壓縮機、氣體流量計和儲砂罐等多種儀器組合成一個完整的沖蝕系統。孔眼沖蝕試驗主要發生在液體循環系統部分。通過改變不同影響因素,進行單變量試驗,模擬壓裂套孔沖蝕過程。

1.泵控制柜;2.攪拌控制柜;3.攪拌釜;4.攪拌器;5.螺桿泵;6.液體閥門;7.壓力計;8.溫度計;9.液體流量計;10.空壓機;11.氣體閥門;12.氣體流量計;13.顆粒進料器;14.儲砂罐;15.管流試驗段;16.射流試驗段;17.夾具;18.噴嘴;19.試驗臺支架;20.數據采集終端

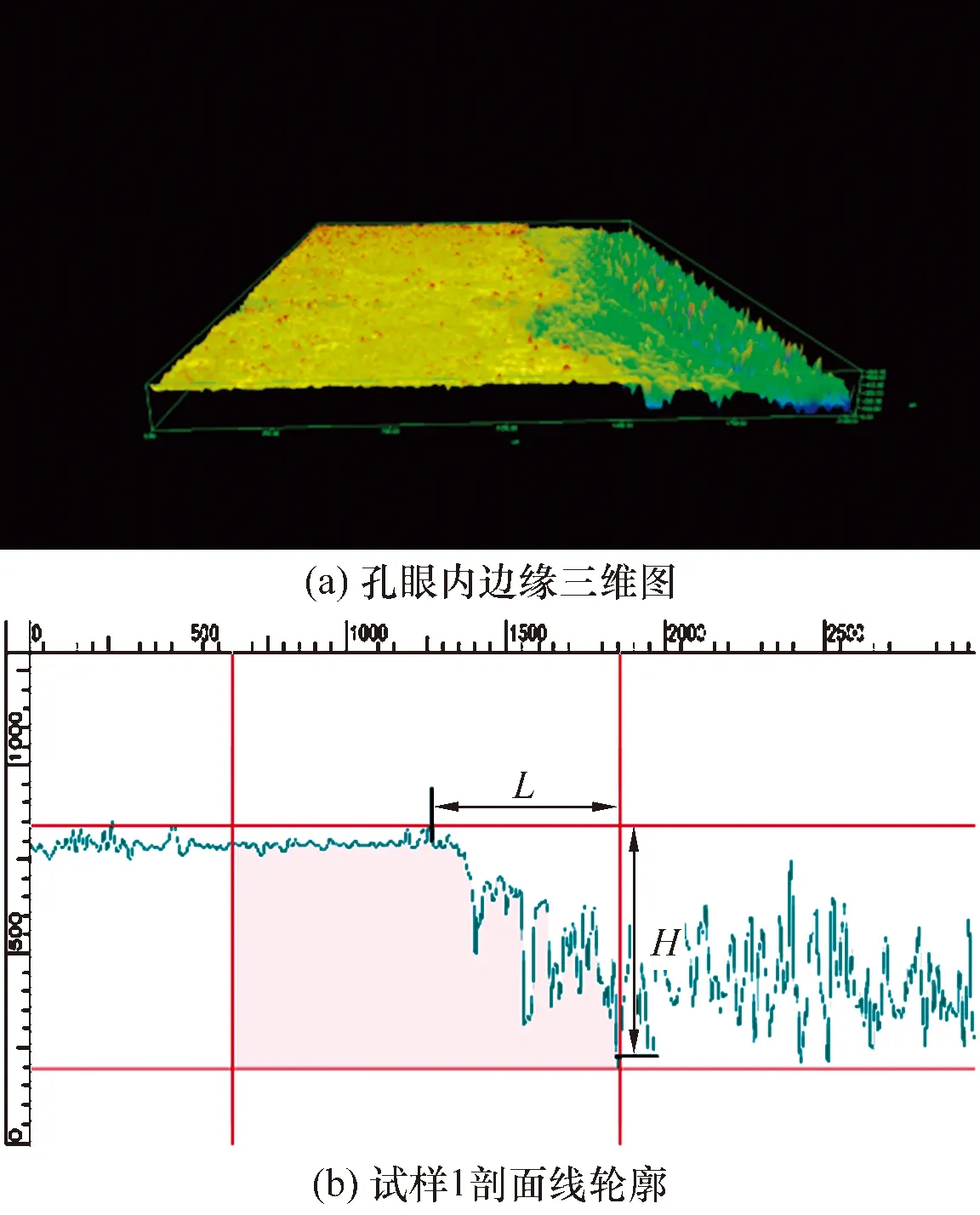

沖蝕試驗完成后,需要對沖蝕孔眼進行結構分析,利用白光干涉共聚焦顯微鏡拍攝的孔眼內邊緣三維圖及提取出沖蝕剖面線輪廓圖,如圖3所示。為了進行試樣對比分析,根據幾何位置不同,將沿孔眼中心線徑向位置長度取L,孔眼軸向位置取高度H,測量單位μm。

圖3 射孔孔眼輪廓掃描結果

1.3 試驗參數

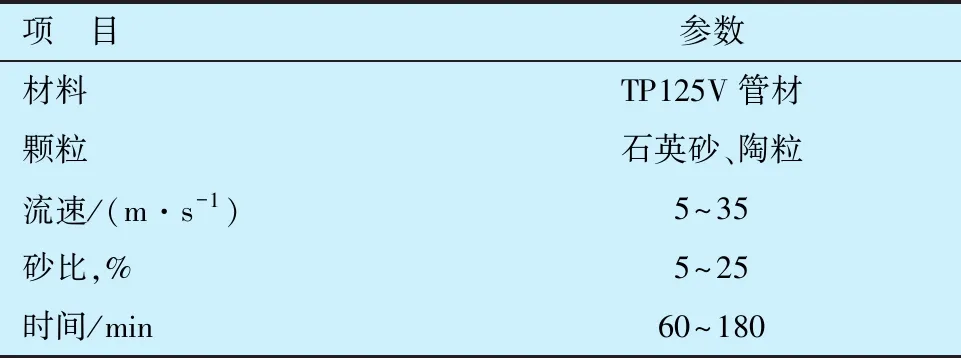

試驗以TP125V管材材料為主,支撐劑選用30~50目石英砂、80~120目石英砂、30~50目陶粒、70~140目陶粒四種顆粒,流速取5~35 m/s,選取5%~25%五種砂比,參數見表1。

表1 射流試驗參數

2 試驗結果和討論

2.1 流速對沖蝕試驗的影響

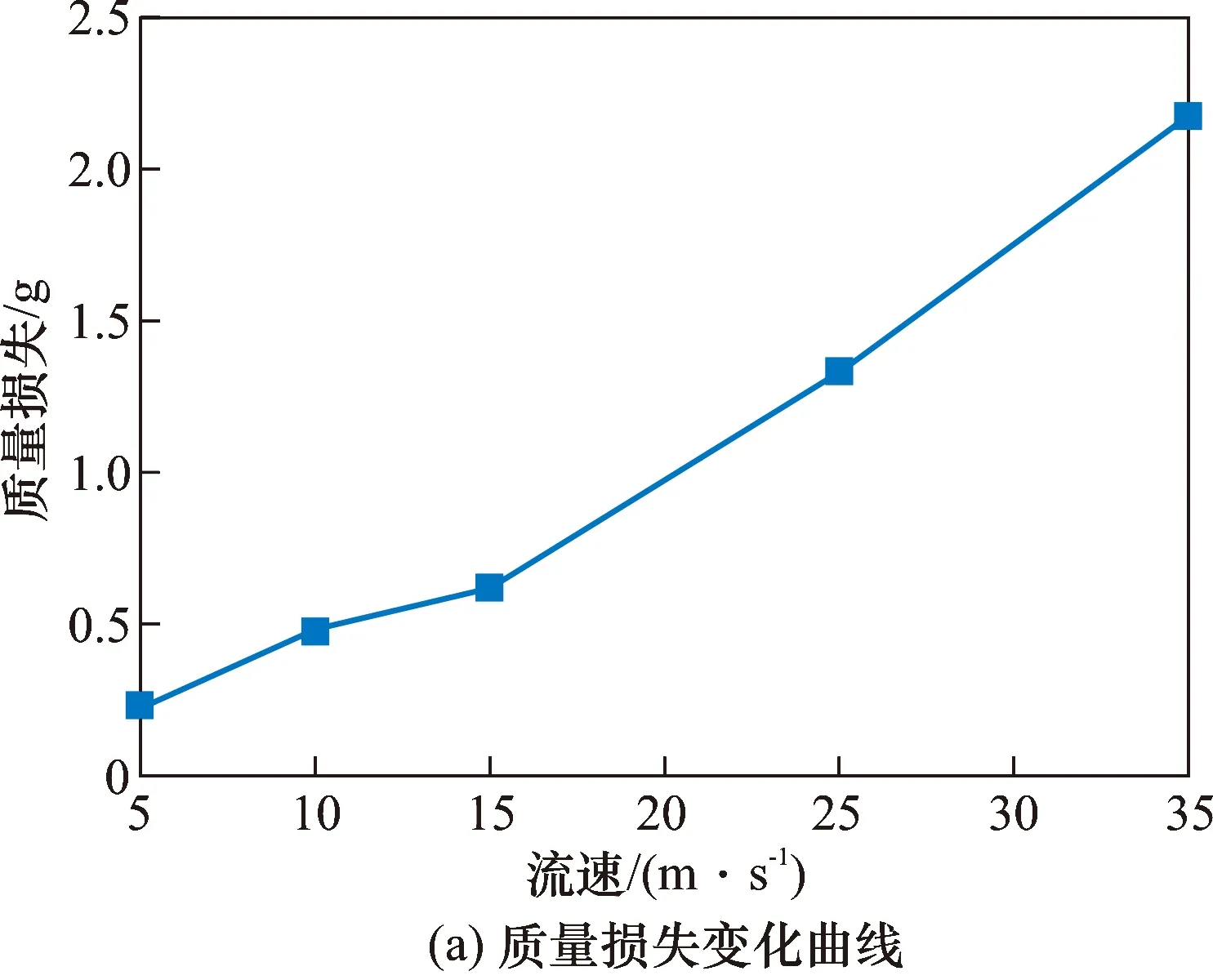

在15%砂比、30~50目石英砂條件下,測試了2 h孔眼沖蝕質量損失與流速的變化關系如圖4(a)所示。測試得到,射孔沖蝕質量損失(g)隨流速增加而增大。在5 m/s至35 m/s范圍內,每10 m/s流速對應質量損失分別為:0.39 g,0.72 g和0.83 g,表明沖擊動能隨流速增加而增加,使得材料表面更容易形成切口和凹坑,造成孔眼損失速率逐步升高。如圖4(b)所示為共聚焦顯微鏡下試樣孔中心輪廓線的輪廓變化曲線。軸向高度H隨流速增長在10 m/s至15 m/s流速下略有下降,但總體上呈增長趨勢。而徑向長度L在5 m/s到10 m/s流速范圍內隨流速減少。10 m/s至35 m/s流速下沖蝕孔眼內徑向長度L隨流速增加。徑向長度增長率逐漸變小,達到25 m/s后趨于平穩,表明隨流速的增加,材料徑向表面沖蝕達到臨界值。顆粒對徑向表面的沖擊會導致材料表面硬化,并降低沖蝕速率。受流速的影響,徑向表面受到顆粒正向影響遠大于軸向表面切削效果。沖蝕孔眼邊緣徑向長度L大于高度H,比例約為1~3倍。

圖4 試樣質量損失和剖面輪廓曲線

2.2 砂比對沖蝕試驗的影響

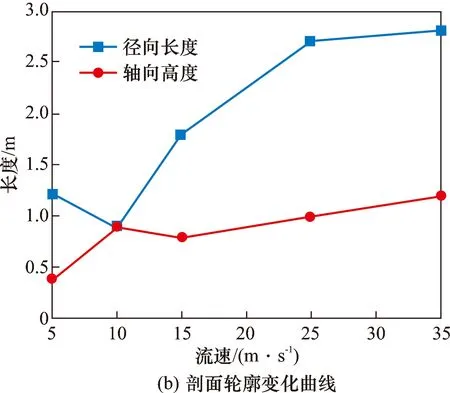

在15%砂比、30~50目石英砂條件下,120 min孔眼沖蝕質量損失和剖面輪廓隨砂比變化曲線見圖5。

圖5 砂比試樣質量損失和剖面輪廓曲線

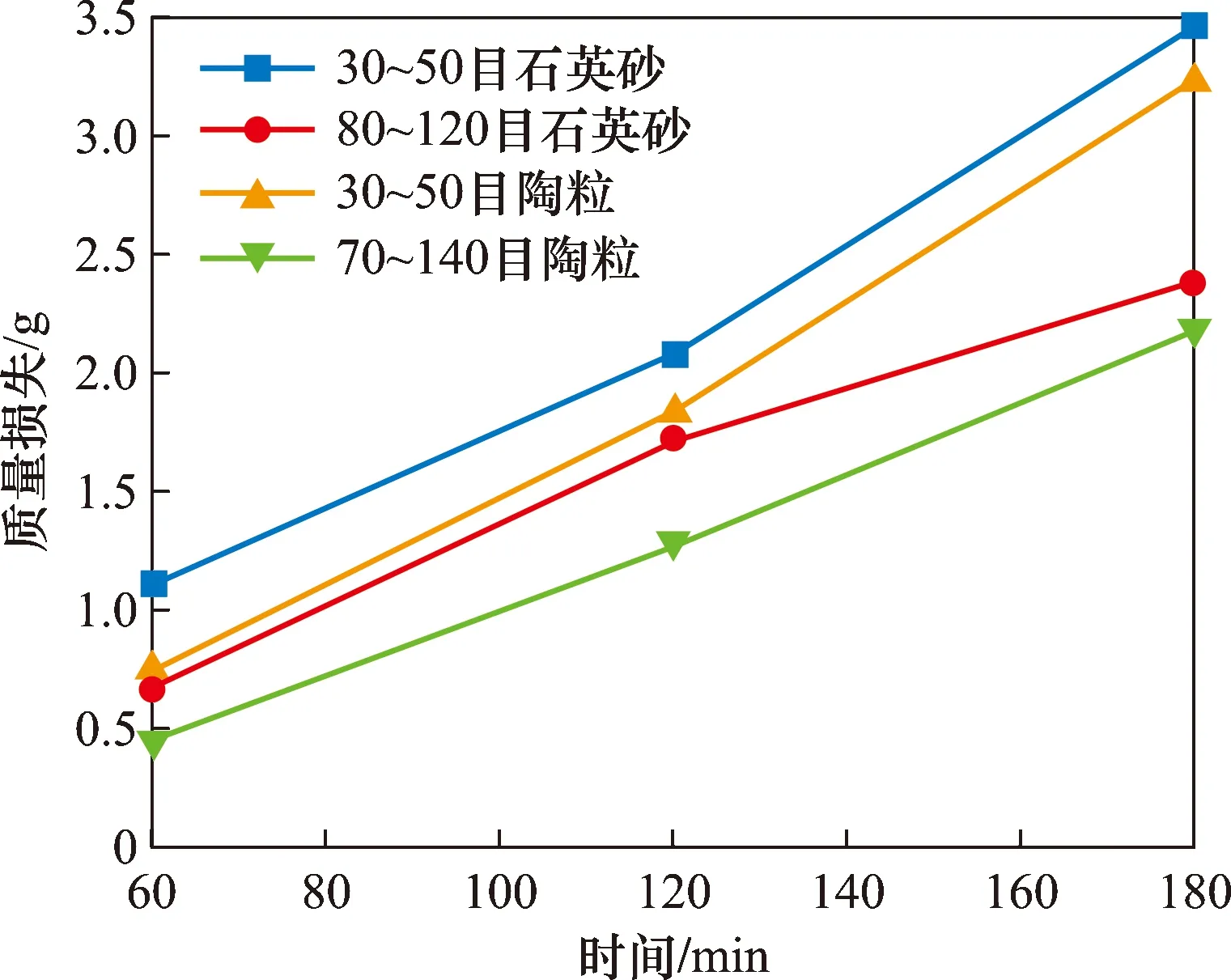

從圖5(a)可以看出,測試得到射孔沖蝕質量損失(g)隨砂比增加而增大。在10%至20%范圍內質量損失增加相對緩慢,總質量損失小于35%。砂比在5%至10%變化區間,質量損失增加最快。砂比的增加導致材料表面硬化,進而增加材料硬度并減少侵蝕量。圖5(b)所示為試樣孔眼沖蝕后的徑向長度L和高度H變化關系。沖蝕孔眼徑向長度L在10%砂比下略有減少,在15%砂比下略有增加,總體保持不變。沖蝕孔眼軸向高度H隨砂比變化整體呈W型波動趨勢,在10%至20%砂比下高度H變化最為明顯。總體而言,隨砂比的變化,徑向長度L和軸向高度H變化基本趨于穩定,并在低砂比下達到最大沖蝕臨界長度。根據對質量損失以及軸徑向長度的分析表明,砂比對沖蝕孔眼影響極大,低砂比可造成大面積材料表面損傷,隨砂比增加,材料表面損傷加劇,出現大量深坑。

2.3 粒徑對沖蝕試驗的影響

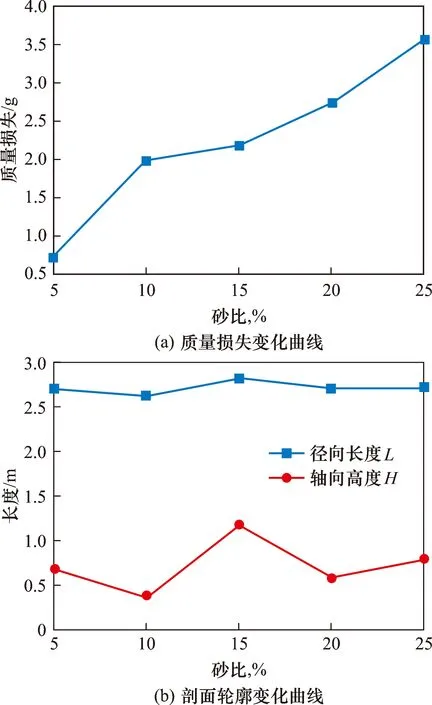

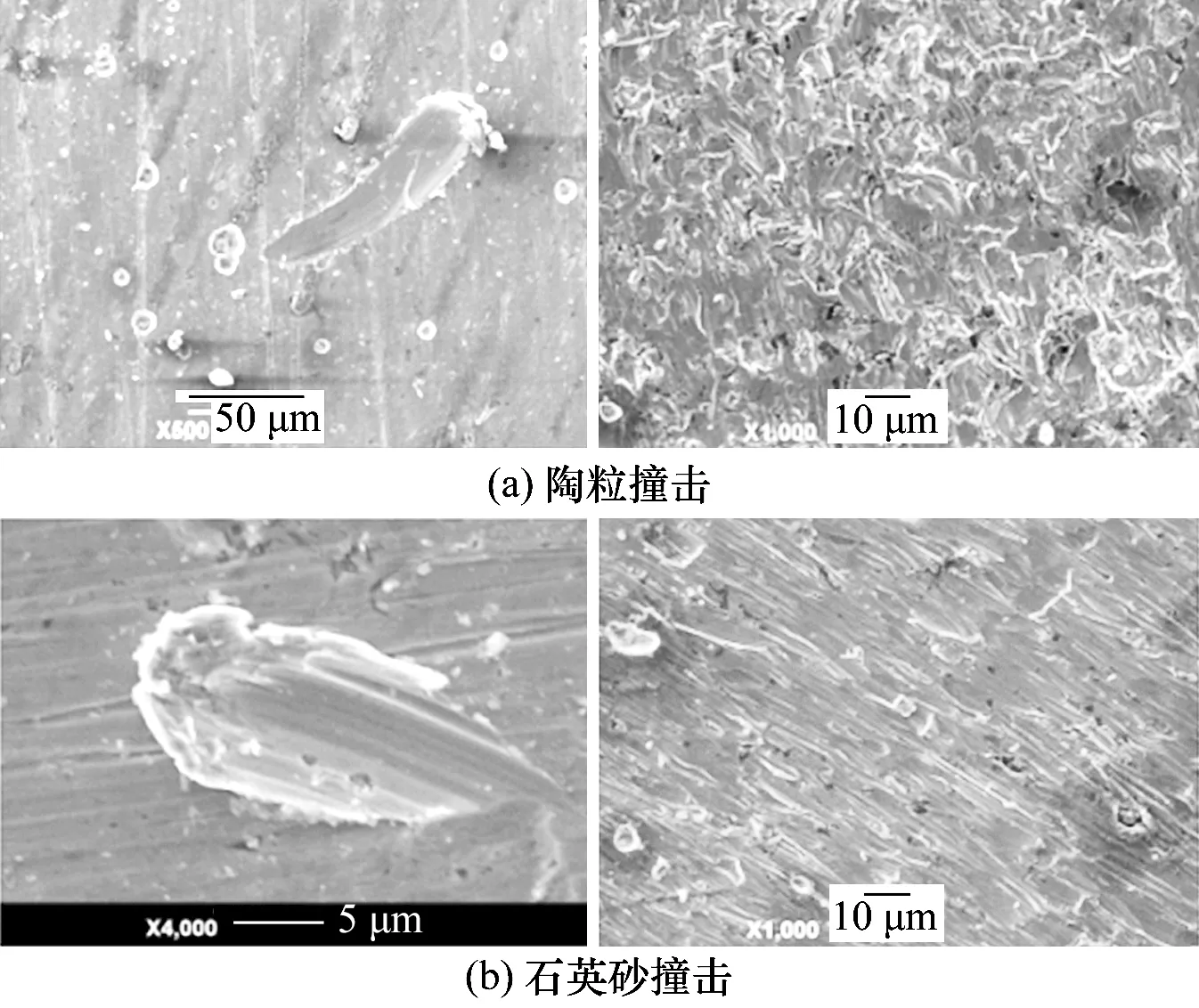

不同顆粒、不同粒徑下的孔眼沖蝕質量損失隨粒徑變化曲線見圖6。由圖6可知,在相同條件下,石英砂對孔眼材料沖蝕相較于陶粒更為嚴重;在顆粒直接沖擊孔眼條件下,粒徑大的顆粒造成的沖蝕更為嚴重。不同顆粒沖蝕速率隨時間近似線性增長。這里認為,石英砂相較于陶粒擁有更大的沖擊動能,隨時間的增長,造成的沖蝕程度加劇。大顆粒下導致沖蝕孔眼材料表面形成更多的凹坑,質量損失相較于小顆粒較多。陶粒和石英砂撞擊微觀形貌見圖7。陶粒撞擊面呈現連續接觸劃痕,且包含材料擠壓凸唇。表面材料流失以多次擠壓、斷裂為主。具有隨時間大面積剝落特點。砂粒撞擊面呈現短促、較淺接觸劃痕。表面材料流失以高速切削、逐次剝落為主,容易對顆粒撞擊頻率低的表面產生明顯沖蝕。

圖6 粒徑影響試驗試樣失重變化曲線

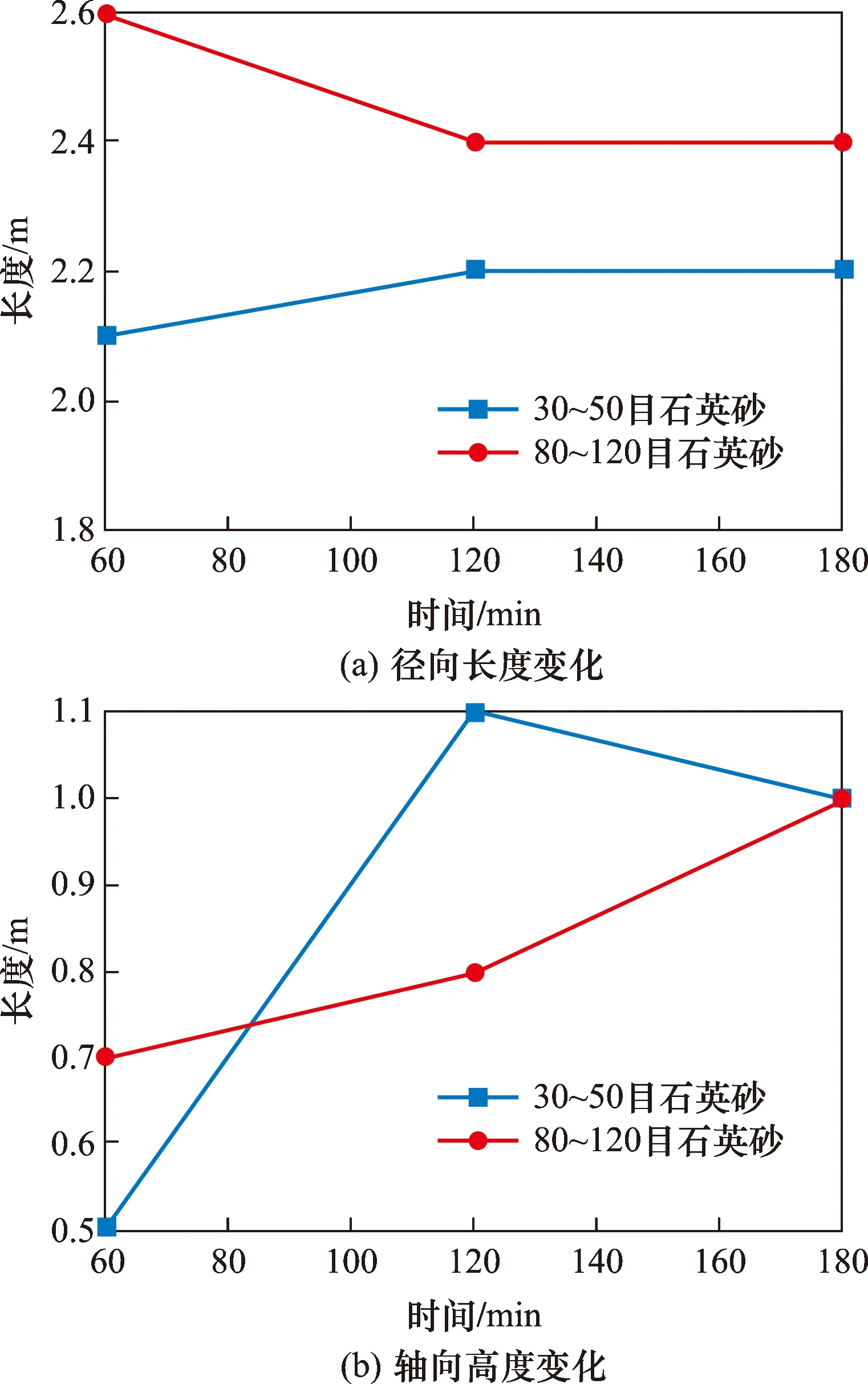

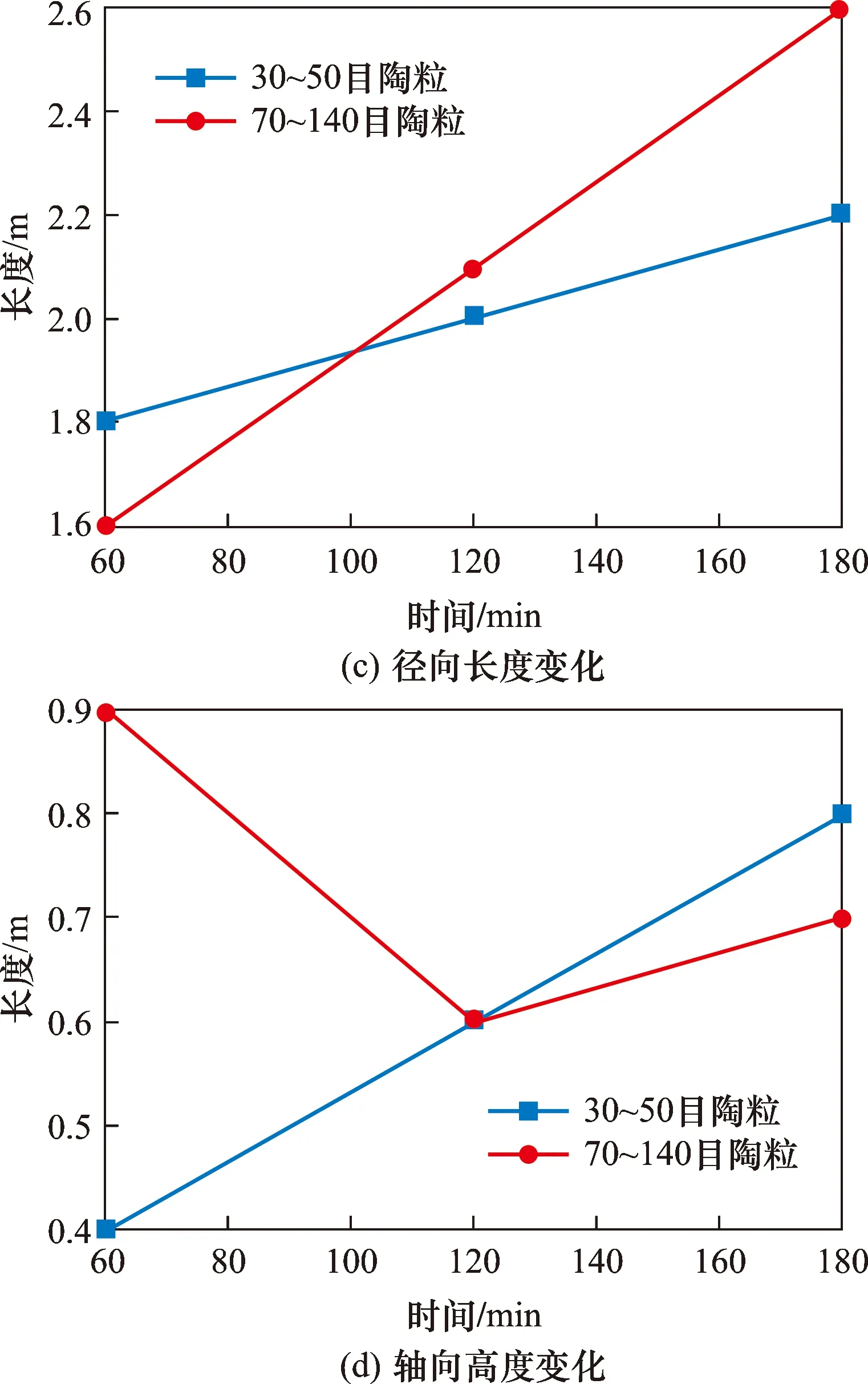

石英砂和陶粒在不同規格下隨時間沖蝕效果變化見圖8。圖8(a)所示為徑向長度L在不同規格石英砂隨時間的變化曲線,由圖8(a)可知:孔眼沖蝕后,大粒徑石英砂對徑向長度L影響更為明顯。圖8(b)所示為軸向高度H在不同規格下隨時間的變化曲線,軸向高度H約在83 min時曲線出現交替,即沖蝕時間大于83 min時大粒徑石英砂會產生更大的軸向高度。對于石英砂來說,由于大顆粒擁有更大的沖擊動能,在撞擊材料表面后發生分裂,分裂的顆粒對表面進行二次沖擊,在短時間內造成更大的徑向長度和軸向高度。隨時間的增加,徑向長度和軸向高度變化達到臨界值。不同規格陶粒隨時間變化徑向長度變化如圖8(c)所示。約100 min時,不同規格陶粒沖蝕產生的沖蝕徑向長度L相同,60 min至100 min時小粒徑顆粒較大粒徑顆粒產生更長的沖蝕徑向長度。圖8(d)所示為不同規格陶粒軸向高度H隨沖蝕時間變化關系圖。曲線于120 min時出現交匯,表明其在120 min時兩種規格陶粒產生相同的軸向高度H。總體來看,陶粒粒徑的不同對徑向長度影響不大,軸向高度上,大粒徑陶粒短時間內造成更大的沖蝕高度,隨時間的增長,粒徑影響變小。

圖7 顆粒撞擊微觀形貌

圖8 粒徑試樣剖面輪廓曲線

2.4 擴孔規律預測

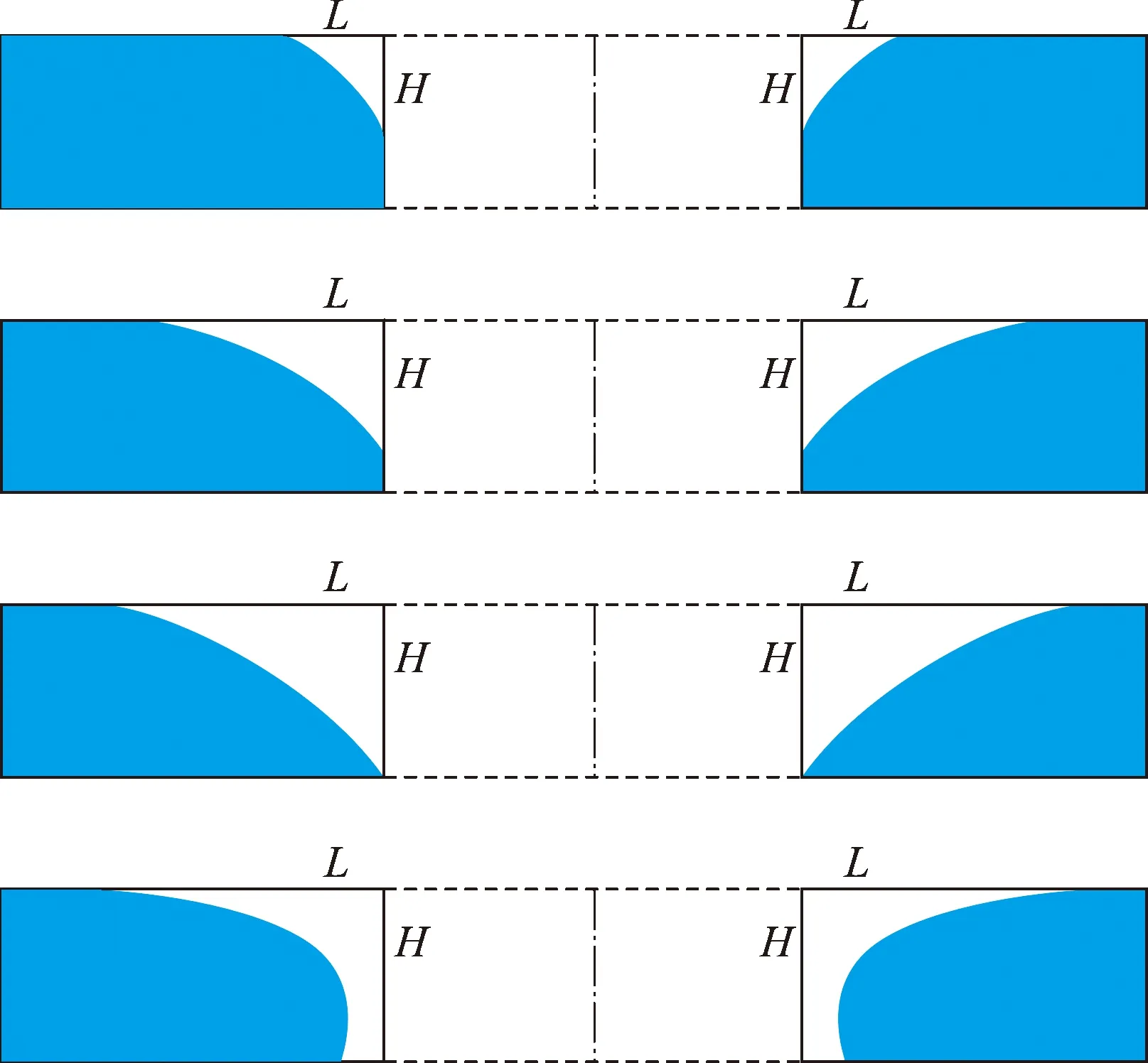

射孔孔眼的擴孔過程見圖9。擴孔過程:(1)產生長度和深度接近的弧形邊緣,此時影響支撐劑過流軌跡,對摩阻影響較小;(2)沖蝕邊緣長度增大,約為深度的2~3倍,質量損失增大,更多支撐劑引流至孔內;(3)沖蝕邊緣長度達到臨界值,擴孔深度增加,直至孔眼外壁,此時為均勻擴孔臨界時刻;(4)射孔內壁發生均勻擴孔,摩阻逐漸變化。

圖9 射孔孔眼擴孔示意

同時,根據實驗室測試10個實際射孔孔眼的內外徑,顯示內外徑之間具有約8°~12°的擴張角。因此綜合考慮擴孔長度與高度的比值,以及擴張角,將孔眼擴孔分為深挖階段和均勻擴孔階段。首先,建立沖蝕長度和深度預測函數:

H=0.47+0.06v

(1)

L=0.49+0.13v0.83

(2)

因此,深挖階段孔眼徑向擴孔半徑為:

R1=H·tanθ=0.18H

(3)

射孔邊緣徑向擴孔受徑向擴孔L和沖蝕深度H共同影響,通過L和H三角函數,計算徑向擴孔半徑R2,預測擴孔后的孔徑D。各物理量表達式為:

R2=H·L/h

(4)

(5)

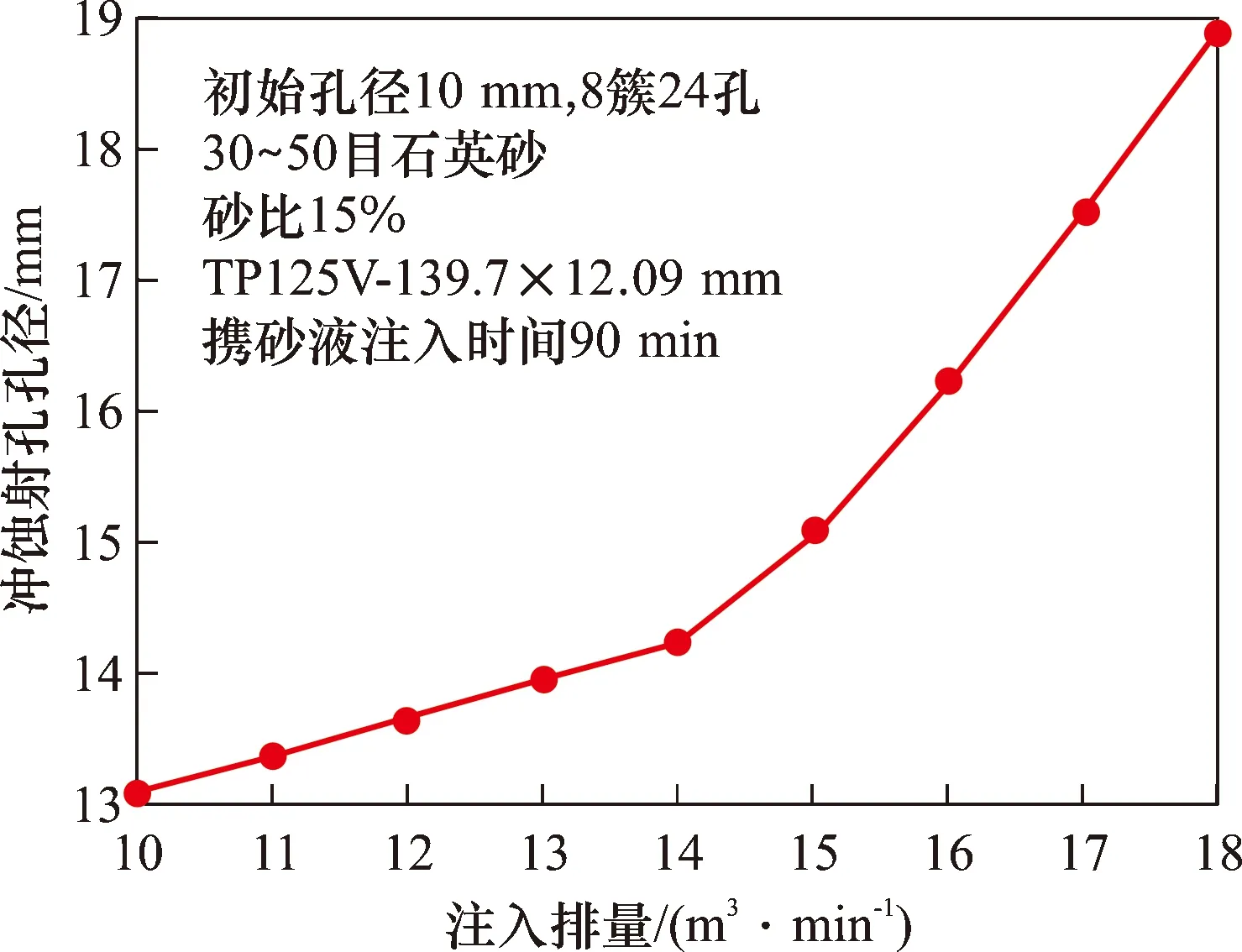

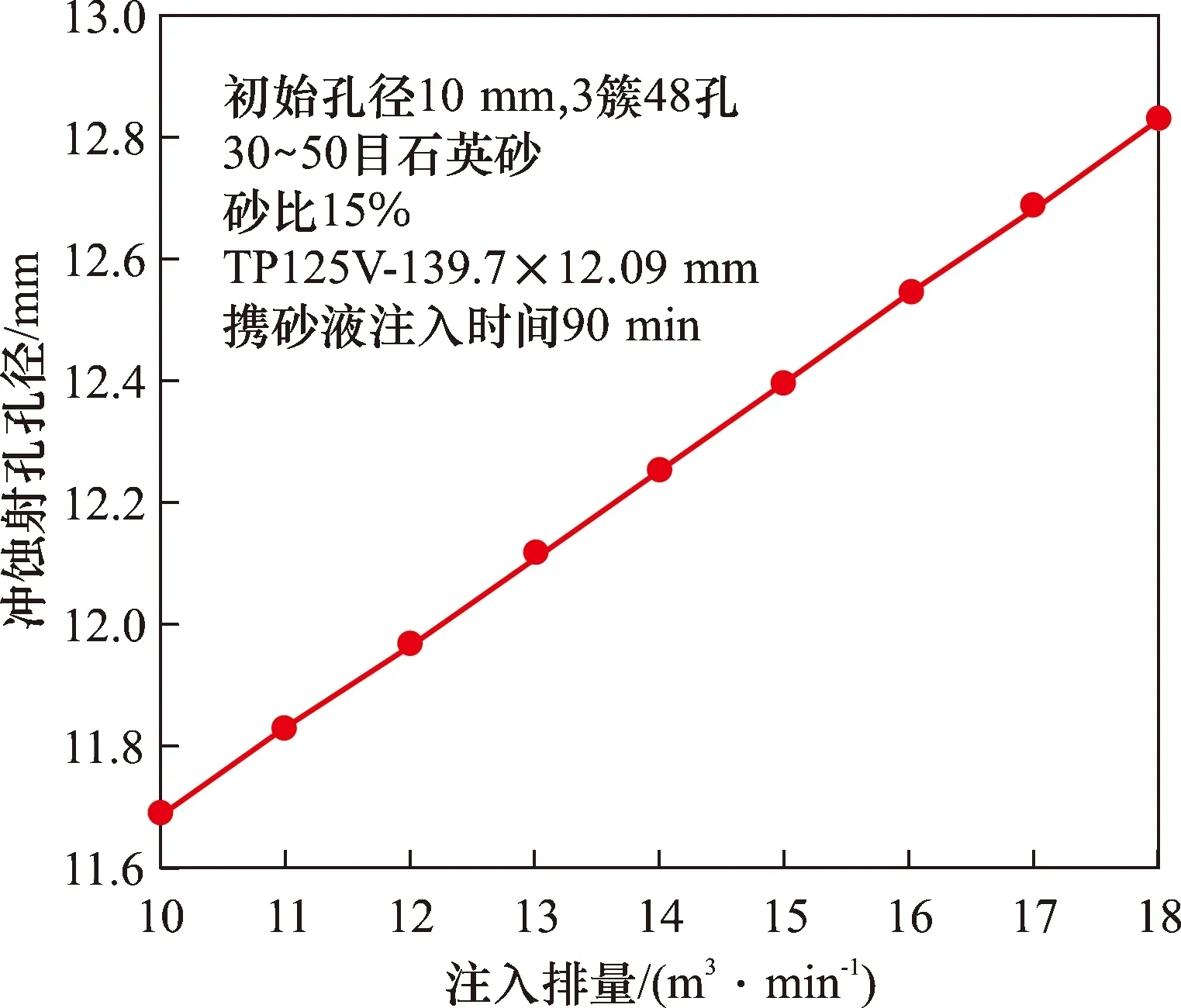

根據計算公式,可以推測出不同孔數、不同排量壓裂過程孔眼擴孔后直徑。同時預測出24孔和48孔注入攜砂液90 min后的孔眼孔徑預測值見圖10和11。由圖10和圖11可知,由于90 min時間接近14 m3/min臨界擴孔時間,因此計算結果分為兩個趨勢,大于14 m3/min時,擴孔速率加快,對應18 m3/min排量擴孔孔徑接近19 mm。反觀48孔結果,由于各排量對應臨界擴孔時間均大于施工時間90 min,所以孔徑變化近似線性變化,最大擴孔孔徑約為12.8 mm。

圖10 24孔注入90 min后孔眼直徑預測值

圖11 48孔注入90 min后孔眼直徑預測值

3 結 論

試驗測試結果顯示:(1)孔眼沖蝕速率隨多個因素變化,隨流速的增大,射孔孔眼沖蝕量逐漸增大,在20 m/s增加到35 m/s時沖蝕量增加最多。(2)沖蝕量隨砂比改變,10%至20%范圍內質量損失增加相對緩慢,總質量損失小于35%。砂比在5%至10%變化區間,質量損失增加最快。(3)射孔孔眼沖蝕擴孔與顆粒粒徑變化相關,在顆粒直接沖擊孔眼條件下,粒徑大的顆粒造成的沖蝕更為嚴重。(4)石英砂對孔眼材料沖蝕相較于陶粒更為嚴重,不同顆粒沖蝕速率隨時間近似線性增長。(5)通過擴孔孔徑表達式,預測出24孔和48孔注入攜砂液90 min后的孔眼孔徑預測值;對比施工時間得到孔眼均勻擴孔臨界施工時間,3簇48孔在施工相同時間后擴孔更小,優于8簇24孔密布孔。