百萬超超臨界燃煤機組節能診斷與降耗研究

文_夏玉芳 周元祥 蔡健

1 廣東惠州平海發電廠有限公司 2 西安熱工研究院有限公司 3 廣東電力發展股份有限公司

在“雙碳”目標指引和“雙控”指標下,通過節能管理,降低機組煤耗,是發電企業的生存之本。案例機組已投產11a,設備性能逐年下降,機組能耗上升。為深挖節能潛力,2022年3月對機組開展節能診斷,分析機組生產實時數據、性能試驗數據、現場設備和系統運行狀況等,準確掌握機組當前能耗水平,科學識別和分析節能潛力。同時,結合同類型機組設備及系統改造經驗,從運行優化、設備提效和技術改造等3個方面,提出節能降耗技術途徑與實施方案。

1 案例機組情況

案例機組為1000MW超超臨界燃煤機組,三大主機均由上海電氣集團制造。鍋爐采用上海鍋爐廠引進ALSTOM技術制造的SG-3093/27.46-M533型,保證效率93.8%;汽輪機是由上海汽輪機廠與西門子公司聯合設計制造的一次中間再熱、單軸、四缸四排汽、雙背壓、凝汽式汽輪機,型號為N1000-26.25/600/600,保證熱耗率7343kJ/kWh;發電機采用上海發電機有限公司生產的THDF125/67型,保證效率99%。

2 機組節能診斷現狀

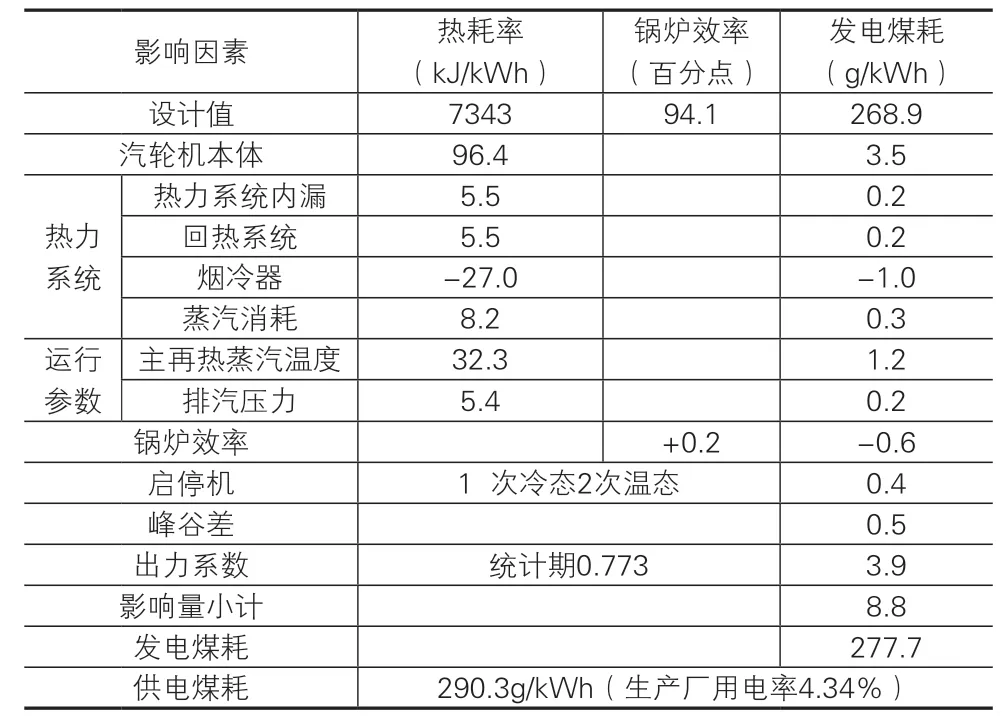

案例機組已投產11a,受汽輪機性能、運行工況偏離設計值等因素影響,目前能耗水平較設計值偏高。經研究分析,在實際運行條件下,各種因素使機組發電煤耗在77%負荷時高于設計值約8.8g/kWh,發電煤耗診斷值為277.7g/kWh。統計期內機組生產廠用電率為4.34%,供電煤耗為290.3g/kWh。影響機組發電煤耗的因素如表1所示。

表1 機組主要因素對能耗指標影響量匯總

綜上所述,由于各種影響因素,77%負荷時機組發電煤耗較設計值升高約8.8g/kWh,下文針對升高因素進行節能降耗研究,提出節能降耗技術途徑與實施方案。

3 機組節能降耗研究

3.1 汽輪機及熱力系統節能優化

3.1.1 本體節能優化

根據現場診斷,案例機組汽輪機本體各項性能指標如下表2所示,為了降低機組能耗指標,對汽輪機本體節能工作提出以下建議:

表2 汽輪機本體各項性能指標偏差對經濟性的影響量

①進行汽輪機性能試驗,準確確定汽輪機高、中缸效率,若高壓缸效率顯著下降,需要盡快返廠或在現場進行檢修。

②中、低壓缸揭缸大修時,原則上通流部分汽封等進行更換或修復,不建議采用新型汽封結構進行改造。

③汽輪機中壓調門擴散器喉部直徑500mm,擴散器出口外徑824mm,長度1764mm,擴散器疏水采用隱蔽設計,疏水管暗管變徑Ф21-30mm,擴散器錐度15°,擴散器出口厚度約5mm,材料為GX12CrMoWVNbN10-1-1。應加強中壓調門擴散管壁溫度及中壓缸排汽溫度監測,發現異常盡快進行處理。

3.1.2 冷端系統節能優化

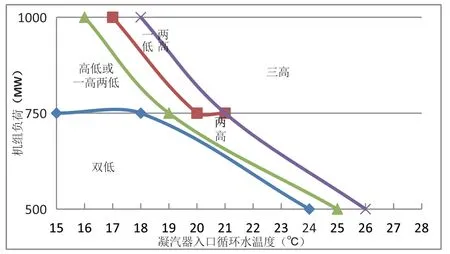

基于運行數據,根據汽輪機性能設計資料、循環水泵不同運行方式、凝汽器變工況計算結果,參照廠家提供的汽輪機低壓缸排汽壓力對出力的修正曲線,考慮排汽壓力低于4.0 kPa后對機組能耗影響較小,對冷端系統運行優化指導建議如下:

①機組100%負荷工況下,循環冷卻水溫度15℃時,循環水泵應兩臺高速泵并聯運行;循環冷卻水溫度18℃時,循環水泵應三臺高速泵并聯運行。

②機組75%負荷工況下,循環冷卻水溫度17℃時,循環水泵應兩臺低速泵并聯運行。循環冷卻水溫度21℃時,循環水泵應三臺高速泵并聯運行。

③機組50%負荷工況下,循環冷卻水溫度21℃時,循環水泵應兩臺低速泵并聯運行。循環冷卻水溫度26℃時,循環水泵應三臺高速泵并聯運行。

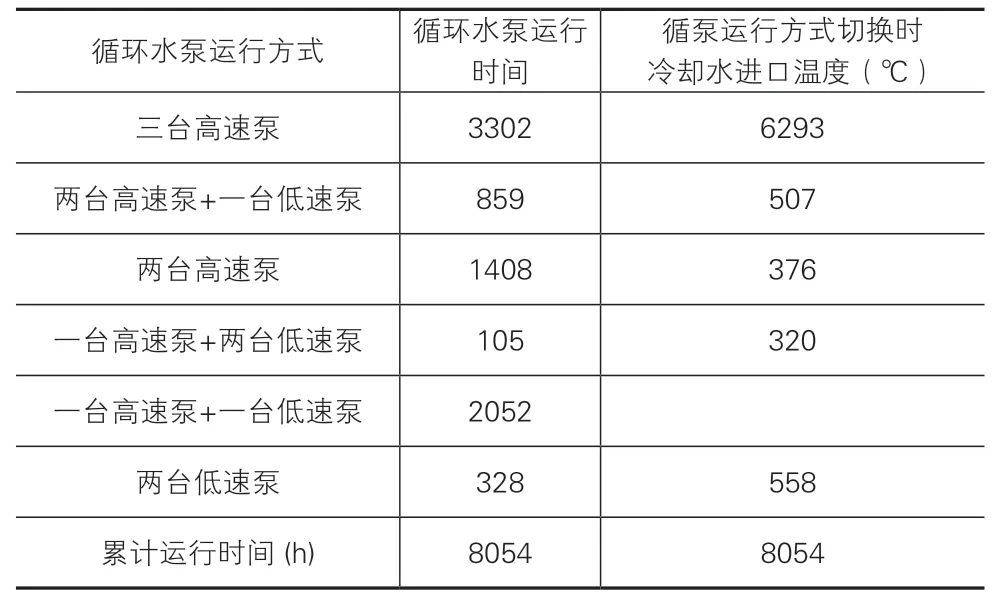

④上述工況及其他工況下,詳細的循環水泵運行優化方式見表3,優化結果見圖1,優化后運行時間見表4。

表3 冷端系統循環水泵運行方式優化結果

圖1 循環水泵運行方式優化結果

表4 機組優化前后年度各種循泵運行時間

根據冷端優化結果,基于循環水溫和機組負荷采用合理的循泵運行方式,預計可使機組供電煤耗降低約0.3g/kWh。

3.1.3 增設羅茨真空泵節能改造

案例機組抽空氣系統配備3臺水環式真空泵,正常2臺真空泵運行,分別抽吸高/低壓凝汽器中的不凝結氣體,另外一臺真空泵備用。真空泵工作水的冷卻水原取自循環冷卻水,后改至工業水系統以保證冷卻器的清潔,從而降低工作水溫度,提升真空泵組抽吸能力。

案例機組的真空泵選型依據為真空嚴密性大于400Pa/min,并且考慮了富裕量。目前真空嚴密性試驗結果基本小于100Pa/min,處于良好水平。因而建議案例機組進行羅茨真空泵組改造,根據場地情況,采用新增兩臺羅茨真空泵組或者替代原有水環真空泵組改造方式皆可,正常運行中,羅茨真空泵組單獨運行抽吸凝汽器中的不凝結氣體,原有的水環真空泵組備用,僅在機組啟動及真空嚴密性較差的情況下啟動運行。

根據其它機組的羅茨泵組改造經驗,羅茨真空泵組運行較目前的水環真空泵組運行功率可降低60%以上,年均廠用電率可下降0.15%。

3.2 鍋爐系統節能優化

3.2.1 提高再熱蒸汽溫度

根據現場診斷,案例鍋爐主蒸汽溫度、再熱蒸汽溫度高負荷工況基本可達設計值,但中低負荷均存在不同程度偏低,特別是再熱蒸汽溫度低負荷工況顯著偏低。根據節能診斷分析,低負荷工況降低爐內輻射換熱,提高爐膛出口煙溫,是提高低負荷再熱蒸汽溫度的主要方向,主要建議如下:

(1)恢復燃燒器擺角調節

案例鍋爐目前燃燒器擺角因機械故障固定于水平位置。低負荷燃燒器擺角上揚,將抬高火焰中心位置,提高爐膛出口煙溫。建議利用檢修機會恢復燃燒器擺角調節功能,改善運行人員調節方式,改善低負荷再熱蒸汽溫度。由于燃燒器擺角執行機構很難長期保證靈活,建議恢復擺角擺動后利用燃燒優化調整試驗,對比不同負荷不同擺角與爐膛出口溫度、汽溫、減溫水等影響,綜合確定合適角度留作后續卡澀時燃燒器可固定位置。

(2)專項配風優化調整

專項配風優化調整,包括低負荷適當降低SOFA風比例,降低運行氧量,提高爐膛-風箱差壓,關小偏轉二次風等,均將有助于在低負荷降低燃燒區域火焰溫度,減少下爐膛輻射吸熱量,火焰中心高度抬高,爐膛出口煙溫升高,再熱蒸汽溫度升高。但氧量與SOFA比例等配風方式調整,將可能影響NOx以及CO濃度以及燃燒穩定性,具體合適方式需要綜合考慮。

根據相關電廠調整經驗,在恢復燃燒器擺角調節的基礎上,針對配風方式開展專項燃燒優化調整試驗,再熱蒸汽溫度整體可提升3~5℃,對應機組發電煤耗降低約0.2g/kWh。

3.2.2 降低磨煤機出口壓力

案例鍋爐不同負荷下,熱一次風母管壓力約為7.5~12kPa,磨煤機入口熱一次風門開度基本全開,磨煤機入口風壓約為7~11.5kPa,磨煤機通風阻力約為3~4kPa,對應磨煤機出口壓力約為4~8.5kPa。與其他同類型制粉系統相比,當前案例鍋爐磨煤機出口壓力偏高約1~2kPa。據此推理,當前磨煤機出口至燃燒器入口存在阻力異常偏高部位,初步懷疑是粉管調節縮孔。

建議利用檢修機會,對磨煤機風環進行更換修復,并在燃燒器噴口附近水冷壁背側增設溫度測點,同時查找磨煤機出口壓力偏高原因并解決,減少不必要節流損失,預計降低一次風壓約0.5~1.0kPa,對應降低一次風機耗電率約0.03%。

3.2.3 送風機提效改造

案例鍋爐在高、中、低負荷工況下,送風機效率平均約70%、50%、30%。送風機整體運行裕量較為偏大,其與系統匹配性差,導致風機運行效率低。建議案例鍋爐開展送風機雙速改造可行性。將送風機電動機轉速由990r/min降至745r/min,可以滿足機組正常工況運行要求,并且風機運行效率平均提高了15%左右,詳見圖2。需要說明的是,降一檔轉速后,風機各負荷工況基本滿足運行要求,但理論核算風機TB工況點(3.4kPa、340m3/s),較風機性能曲線最大出力線安全裕量約為1.25,較風機選型規范要求參數1.35有所降低。基于合規性考慮,考慮保留高速檔(990r/min)作為備用。根據相關電廠改造經驗,采用雙速改造后,對應廠用電率約下降0.03%。

圖2 降速至745r/min后風機性能曲線

3.2.4 電除塵改造及優化

案例機組除塵采用三室四電場電除塵器,2011年電除塵耗電率為0.26%,與同類型機組相比,電除塵耗電率偏高。建議將電除塵優化調整設定為自動控制方式,以機組負荷(總燃料量)與吸收塔進、出口煙塵濃度為判斷依據,自動調整電除塵供電方式與電流極限,減少手動調整滯后性。實施電除塵電源改造與電除塵運行優化自動調整,預計可使機組電除塵耗電率下降0.08%。

4 結語

2020年9月,習近平主席在第75屆聯合國大會上提出“雙碳”目標;2022年5月,國家發展改革委等部門發布了《煤炭清潔高效利用重點領域標桿水平和基準水平(2022年版)》,為貫徹落實國家節能法規、強制性標準及重大政策要求,燃煤電廠需要借助節能診斷方式,強化技術節能和管理節能工作,進一步降低機組能耗,促進企業可持續發展。