不同條件下水性膠黏劑中丙烯酸正丁酯的遷移量研究

左明振(山東恒正新材料有限公司,山東 臨沂 276600)

0 引言

水性膠黏劑是以水為溶劑,不需要熟化處理,對膠黏劑行業的發展有促進作用。丙烯酸正丁酯本身具有耐紫外、耐酸堿等特點,單體種類比較多,可通過單獨聚合的方式形成乳液,并應用于食品包裝中。丙烯酸正丁酯是具有代表性的單體,在實際研究中,可通過頂空固相微萃取技術,對丙烯酸正丁酯的遷移變化進行檢驗與分析,對提高丙烯酸正丁酯遷移分析水平及有效性等有促進作用。水性膠黏劑大多應用于食品包裝中,但食品包裝需要經歷灌裝、殺菌、運輸、存儲等不同工況,不同工況條件下會導致包裝材料有害物質的遷移,影響食品安全。因此,在不同工況下,對丙烯酸正丁酯遷移變化進行分析,可為食品安全提供有效的參考依據。

1 丙烯酸正丁酯遷移量變化的研究現狀

水性膠黏劑中丙烯酸正丁酯的遷移量變化對水性膠黏劑的質量會產生直接的影響。在丙烯酸正丁酯的遷移量分析中,需要從遷移變化以及化學檢驗的角度進行計算與評估,在對水性膠黏劑的實際應用進行分析中,則需要對遷移量變化以及膠膜結構等進行優化,在遷移量變化與計算分析的基礎上,提高水性膠黏劑的性能以及應用效果。學者在對水性膠黏劑中丙烯酸正丁酯的遷移量變化進行研究與分析中,則是從熱性能、力學性能等方面進行研究,在數據分析與檢驗計算的基礎上,對膠原蛋白含量以及變差波動等進行綜合控制,提高水性膠黏劑中丙烯酸正丁酯的遷移計算可靠性。侯立杰等[1]在對水性膠黏劑中丙烯酸正丁酯進行研究中,以聚氨酯、環氧樹脂按不同配比接枝改性膠原蛋白合成膠原蛋白基水性膠黏劑為研究對象,在水性膠黏劑質量檢驗下,可通過激光粒度儀、紅外光譜、差示掃描量熱法、拉伸等方法,分別對合成乳液的分散性、膠膜的結構、熱性能、力學性能進行分析并應用于木材粘合。

結果表明:合成水性膠黏劑(乳液)具有良好的流動性、分散性,聚氨酯及環氧樹脂成功地接枝到膠原蛋白分子鏈上。膠原蛋白的接枝率隨水解膠原蛋白用量的增大而減小,膠膜的耐寒性隨膠黏劑中膠原蛋白含量的增加而變差,拉伸性能隨膠原蛋白比例的增加先增大后減小。

黎慶安等[2]則是對水性聚氨酯共混改性天然膠乳的制備過程進行分析,在對水性膠黏劑的固化劑組分進行分析的基礎上,可對水性膠黏劑的性能以及組分變化等進行綜合控制,在對水性膠黏劑的性能參數進行控制下,可提高水性膠黏劑的黏結強度以及抗彎性能。

張立潤[3]在對水性膠黏劑進行分析中,則是對水性膠黏劑的實際應用進行研究與分析,通過對水性膠黏劑的實踐應用進行評估與分析,在對水性膠黏劑單組成分檢驗與分析的基礎上,對水性膠黏劑的實際應用以及計量等進行完善,提高水性膠黏劑的運行控制效果。

2 實驗分析

2.1 材料與設備

主要材料方面選擇厚度為50 μm的聚丙烯薄膜,含有丙烯酸正丁酯的水性聚丙烯酸酯膠黏劑,厚度為7 μm的鋁箔。實驗設備方面,包含7890B-5977B的氣相色譜-質譜儀聯用儀,配備PAL自動進樣裝置。101-3AB電熱鼓風干燥箱、75 L反壓高溫蒸煮鍋,SPH-110X12型恒溫振蕩水域培養搖床,SS75型不銹鋼試驗池,精度為0.2 μL的移液槍,EL104型電子分析天平以及固相微萃取頭。

2.2 主要試劑

99%純度的丙烯酸正丁酯,色譜級甲醇,色譜純級N-N二甲基甲酰胺,優級純無水乙醇,分析純乙酸,分析純橄欖油。

2.3 方法

丙烯酸正丁酯標準儲備液稱取10 mg丙烯酸正丁酯標準品,放置于10 mL容量瓶中,利用DMF定容至刻度線,將其放置在-20 ℃的冰箱中避光保存。丙烯酸正丁酯標準中間液放置在10 mL容量瓶中,利用DMF進行定容。

4%體積分數的乙酸、10%的乙醇可制備標準工作液,選取5 mL的體積分數為4%乙酸以及10%乙醇在頂空瓶內,分別轉移到10、15、25、40、50、75 μL的標準中間液中進行制備,可分別獲得20、30、50、80、100、150 μg/L的不同標準工作液。

橄欖油遷移量標準工作液的制備,準確稱量5 g的橄欖油放置在頂空瓶中,分別移入到10、15、20、25、30 μL的標準中間液中,從而獲得有效的標準工作液。

在完成前期各類工作液制備后,模擬物不同,遷移量變化也存在一定的差異。因此,對體積分數為4%的乙酸,體積分數為10%的乙醇分別進行模擬,獲得模擬物后,遷移量實驗要將頂空的溫度設定為70 ℃,平衡時間為30 min。橄欖油為模擬物的情況下,頂空溫度設定為120 ℃,平衡的時間為20 min,選擇的進樣體積為1 mL。

在設計色譜柱的過程中,色譜柱為DB-624,規格為60 m×0.25 mm×1.4 μm石英毛細管柱。升溫階段,70 ℃保持為1 min,并按照10 ℃/min的標準將溫度上升到200 ℃,達到200 ℃后保持1 min,以20 ℃/min的速度將溫度提升到220 ℃,保持2 min,進樣口的溫度控制在230 ℃。

離子源的溫度控制為230 ℃,四級桿的溫度控制為150 ℃,電子能量的轉換為70 eV。載氣流速的溫度控制為1 mL/min。在選擇離子模式進行處理后,丙烯酸正丁酯的定性離子的質荷比為55 m/z。

在頂空固相微萃取前處理的過程中,要檢測17種丙烯酸正丁酯單體向異辛烷遷移量,其中,丙烯酸正丁酯在異辛烷中的檢出限設定為0.1 mg/L,這對遷移試驗檢測結果會產生直接的影響。在對食品模擬液進行分類中,可通過模擬液檢出分析,確定食品模擬液的不同物質含量。通過控制變量的方式,對丙烯酸正丁酯的峰面積進行計算。在計算過程中,模擬物不同,丙烯酸正丁酯的萃取結果也存在一定的差異,影響因素包含萃取纖維、時間、溫度、加鹽量等。所以,要利用HS-SPME技術對檢測指標的適用性進行分析,從而提高遷移分析的有效性。

在3 dm2的 鋁 箔 上 均 勻 涂 抹0.7 g的膠黏齊!1,并與C P P膜重合,在通風櫥中自然晾干2 h。在這一過程中,為保證樣品的均勻性,需將晾干后的復合膜裁成1 d n?樣品,稱量并計算上膠量,選取上膠量為0.22 ± 0.02 g/dm2的復合膜進行遷移試驗。

2.4 遷 移試驗

按 照 GB31604.1—2015 與 EU10/2011 中 的 規定,結合食品包裝材料的預期使用條件,選取體積分數為4%的乙酸、乙醇以及橄欖油等酸性、水性、油性模擬物,采用不同的模擬遷移方式進行實驗分析。短期熱接觸按照70 C、2 h的標準進行實驗,180 d儲存的模擬鋁塑復合膜可按照60 10 d進行遷移實驗。紫外殺菌則是水性膠黏劑按照U V處理1 h后,關注U V-F的變化情況。與此同時,將蒸煮溫度分別設定為80、100、120、130 在不同工況下分析目標物質的遷移情況。遷移測試池在進行遷移的過程中,可以將過樣品裁成邊長為10 c m的正方形,在遷移池內,加 入74 m L的食品模擬物,其S/V以6 dm2對應1 k g或者1 L食品模擬物的比例進行遷移檢驗與分析。

2.5 數 據處理

采用SPSS25以及O rig in a l對數據結果進行統計與分析。

3 實驗結果分析

3.1 萃 取結果分析

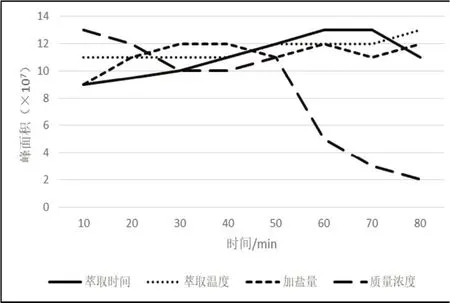

在對固相微萃取纖維頭的使用進行對比研究中,分別以 CAR/PDMS85 pm、PDMS100 p n、PDMS/DVB65 jim、PA85 [im為丙烯酸正丁酯的萃取結果,如圖1所示。

圖1 萃取時間、萃取溫度、加鹽量以及濃度對丙烯酸正萃取效果的影響

在對丙烯酸正丁酯萃取過程進行研究與分析中,萃取纖維對吸附小分子極性揮發物有明顯效果,在對丙烯酸正丁酯標準溶液萃取的過程中,萃取所得物質量富集高于其他標準溶液的萃取水平。以5 mL、1 mg/L的乙酸標準溶液為例,丙烯酸正丁酯的峰面積可隨著萃取時間的延長以及萃取溫度的升高,呈現出先增大后減小的發展趨勢。之所以出現這一變化趨勢是因為萃取纖維圖層對目標物的吸附是一種動態平衡的過程,萃取的時間為30 m in、萃取溫度為50 C狀態下,峰面積可以達到最大值。隨著萃取時間的不斷延長,萃取溫度也逐漸升高,分配系數降低,吸附在纖維上的丙烯酸正丁酯也會逐漸脫落。與此同時,加入一定量N aC l能增強溶液粒子,可降低目標溶解度。在加鹽后,由于鹽析效應的影響,丙烯酸正丁酯的峰面積明顯增加,在加鹽量大于1 g的情況下,基質黏度也會逐漸增加,對揮發物的溢出會產生直接影響,富集效果也會相對降低。在對低濃度的標準溶液萃取過程進行分析中,隨著濃度降低,峰面積也會急劇縮小,兩者之間不成正比關系[4]o

由于萃取纖維用于食品模擬物萃取中,會剎那產生揮發物質,所以,要注意揮發物與模擬物之間的關系控制,避免影響萃取結果。低濃度的標準溶液中,乙酸物質會影響纖維涂層,并逐漸達到飽和狀態,在這一過程中,丙烯酸正丁酯無法被吸附。因此,HSSPM E技術可應用于食品模擬物中目標物的富集中,對模擬物本身的揮發性物質產生直接影響。采用頂空的方式進行進樣,若丙烯酸正丁酯在乙酸、乙醇以及橄欖油中的定量限均為低于0.01 mg/L的狀態,則可以滿足檢測要求。

3.2 溫度對丙烯酸正丁酯向乙酸遷移的影響

在蒸煮時間固定 為30 m in的狀態下,溫度可以量明顯增加,這是因為在丙烯酸正丁酯遷移過程中C PP膜兩側會產生濃度差,高溫可以促進分子的熱運動,對丙烯酸正丁酯穿過C PP膜、快速遷移到模擬物中有促進作用。

在120 ℃的狀態下,丙烯酸正丁酯的遷移量最大,可以達到93.5±3.8 pg/kg,而 在130 C狀態下,丙烯酸正丁酯的遷移量并沒有明顯變化。之所以會出現這一現象,是因為丙烯酸正丁酯在滅菌鍋的遷移中,由于升溫過程比較長,丙烯酸正丁酯的遷移量增加。當溫度上升到120 0C或130 ℃后,由于C PP膜兩側丙烯酸正丁酯的濃度差值逐漸減少,丙烯酸正丁酯的遷移會接近平衡狀態,且遷移量也會增加。由此可見,丙烯酸正丁酯本身屬于易揮發的有機物,溫度對丙烯酸正丁酯的遷移過程會產生直接影響。因此,如果應用丙烯酸正丁酯的膠黏劑,食品包裝就要考慮包裝材料在使用過程中的溫度,這對丙烯酸正丁酯的遷移安全會產生直接的影響。

3.3 殺菌/蒸煮時間對丙烯酸正丁酯向乙酸遷移的影響

在60 ℃和80 ℃的巴氏殺菌溫度下,丙烯酸正丁酯的遷移量相差并不大,在對蒸煮時間變化進行分析中,80 ℃下進行巴氏殺菌,當溫度達到100 ℃后可以進行蒸煮。蒸煮條件不同,產生的遷移量也存在一定的差異。在120、130 ℃的高溫蒸煮條件下,丙烯酸正丁酯的遷移變化比較明顯;在溫度為80、100 ℃的狀態下,丙烯酸正丁酯向體積分數為4%乙酸的遷移量會隨著蒸煮時間的延長而逐漸增大,可逐漸達到平衡的狀態,平衡的最大遷移量為32.6±3.7 μg/kg,且溫度越高,遷移時間也逐漸縮短。在溫度為120、130 ℃狀態下的蒸煮過程中,丙烯酸正丁酯向乙酸的遷移量會隨著蒸煮時間的延長而逐漸減小,最大的遷移量可以達到123±4.2 μg/kg。

這是因為溫度達到130 ℃的過程中,丙烯酸正丁酯的遷移逐漸趨于平衡狀態,在后續的保溫以及降溫的過程中,長時間的高溫高壓會促進丙烯酸正丁酯的損失,遷移出來的丙烯酸正丁酯可以轉移到外界環境中。在不同的溫度下,蒸煮時間延長,丙烯酸正丁酯的遷移規律變化也越明顯。高溫高壓蒸煮條件下,丙烯酸正丁酯的遷移量大于100 ℃條件下的遷移量,因此,在鋁塑復合膜中,要盡可能避免高溫條件。

丙烯酸正丁酯遷移過程中,殺菌、蒸煮時間變化的差異性,對丙烯酸正丁酯的遷移過程會產生直接的影響,高溫狀態可以促進丙烯酸正丁酯分子的運動,在穿過CPP膜并遷移到模擬物后,可有效控制丙烯酸正丁酯的遷移量。不同條件下,丙烯酸正丁酯的遷移量也有明顯變化,因此,丙烯酸正丁酯的遷移過程與溫度、蒸煮時間等有直接關系,通過溫度、時間等因素進行控制,可提高丙烯酸正丁酯的遷移控制水平[5]。

3.4 紫外處理對丙烯酸正丁酯遷移所產生的影響

結合丙烯酸正丁酯遷移的影響因素進行分析,在紫外處理過程中,可對丙烯酸正丁酯的遷移過程進行優化,提高殺菌處理水平。通過紫外技術處理后,還要對丙烯酸正丁酯進行灌裝處理,并利用模擬物的遷移結果,分析丙烯酸正丁酯的遷移量,結果說明無顯著性差異(P>0.05)。紫外為常見的冷殺菌技術,短時間照射下,薄膜可有效抑制薄膜表面的微生物生長,但是,對材料本身的結構性能并不會產生直接的影響。因此,在利用紫外處理技術進行分析中,可通過溫度控制,提高丙烯酸正丁酯的遷移控制效果。

在研究不同工況中,丙烯酸正丁酯在不同模擬物中的遷移量以乙酸最大,次之為乙醇,橄欖油最差,紫外處理不會對丙烯酸正丁酯的遷移產生直接的影響,對殺菌處理效果提升有促進作用。蒸煮對丙烯酸正丁酯遷移量所產生的影響比較大,高溫蒸煮可促進丙烯酸正丁酯的遷移。

4 結語

水性膠黏劑中丙烯酸正丁酯在不同條件下的遷移變化,與工況條件的差異性有直接關系。在所有的工況中,丙烯酸正丁酯在不同模擬物中的遷移量均呈現出乙酸>乙醇的發展規律,紫外處理并不會對丙烯酸正丁酯的遷移產生明顯的影響,屬于比較安全的殺菌方式。蒸煮對丙烯酸正丁酯的遷移量影響最大,高溫蒸煮可提高丙烯酸正丁酯的遷移效果。因此,通過不斷優化丙烯酸正丁酯性能,可在惡劣工況下,提高水性膠黏劑的應用安全性。