SiCp/Al復合材料的切屑形成及加工表面質量研究

范依航, 徐永爍, 郝兆朋

(長春工業大學 機電工程學院, 吉林 長春 130012)

0 引 言

碳化硅顆粒增強金屬基復合材料(SiCp/Al)與傳統的金屬材料相比,具有強度-質量比高、熱膨脹系數小、尺寸穩定性好、導電性能良好,且高溫下耐磨損、耐疲勞等特點,已在航空航天、醫療器械、光學精密儀器等領域得到廣泛應用[1-3]。

目前,國內外許多研究人員采用不同的研究方法對SiCp/Al復合材料進行了研究分析,并取得一定成果。Joshi S S等[4]基于切屑和切屑根部的微觀結構分析,研究了SiCp/Al復合材料加工過程中的切屑形成機理。結果表明,切屑的形成機制包括切屑在自由表面處嚴重斷裂,向刀尖擴展,以及通過流動變形去除剪切面上的殘余材料。黃樹濤等[5]使用有限元軟件仿真研究了高速切削復合材料切屑的形成過程和已加工表面的形成特征。Danderkar C R等[6]通過將Thirdwave Advantedge與Abaqus/Explicit相結合,提出一種多尺度有限元模型,用于預測加工引起的SiCp/Al復合材料亞表面損傷。夏曉東等[7]使用有限元分析軟件建立三維仿真模型來動態模擬超精密切削SiCp/Al復合材料加工表面形成過程,研究了刀具與顆粒相對位置變化對顆粒破碎和工件表面形貌的影響。

由于增強顆粒的硬度高,幾乎不可塑性變形,導致在加工過程中出現切削變形復雜、刀具磨損嚴重、加工效率低等情況。這些因素嚴重阻礙了SiCp/Al復合材料進一步推廣和運用。文中采用切削實驗與有限元仿真分析相結合的方法研究SiCp/Al復合材料的切屑形成機理,以及切削表面形成過程,為SiCp/Al復合材料的切削加工提供理論指導,滿足該類材料對于各個行業的需求具有廣泛而深遠的意義。

1 實驗與有限元建模

1.1 實驗過程

1.1.1 機床

HVC1160型三坐標軸數控銑床。

1.1.2 刀具

硬質合金刀片。刀具的材料參數見表1。

1.1.3 工件材料

45%-SiCp/Al復合材料,有限元計算分析中應用的材料參數見表2[8]。

表1 刀具材料的性能

表2 有限元計算分析中應用的材料參數

1.1.4 實驗設備

霍普金森壓桿裝置、電子萬能試驗壓縮機、OLYMPUS系列SC50金相顯微鏡。

1.2 幾何模型的建立

運用ABAQUS/Explicit求解器對切削SiCp/Al復合材料進行有限元仿真,切削寬度遠遠大于切削厚度,為了便于對切削機理的研究,以及減少有限元模型的計算量,可以把切削過程簡化為二維平面應變問題。為了能夠真實反映SiCp/Al復合材料形貌,對照SiCp/Al復合材料的金相照片如圖1所示。

圖1 SiCp/Al復合材料金相照片

對Al基體和SiC顆粒分開建模,SiC顆粒和Al基體網格劃分采用CPE4RT單元(四節點平面應變雙線性熱力耦合),刀具網格的劃分采用CPE3T單元(三節點平面線性溫度耦合),為了避免網格畸變的出現,采用拉格朗日自適應網格劃分技術,并對切削區域和刀尖處進行網格加密。考慮到硬質合金刀具比工件材料硬得多,刀具設置為剛體,工件和刀具的初始溫度設置為25 ℃,有限元建模如圖2所示。

圖2 SiCp/Al復合材料有限元建模

1.3 材料本構模型

Johnson-Cook本構模型能夠很好地描述被切削材料變形過程中應變率強化效應和溫升軟化效應,在有限元軟件中得到廣泛使用,Johnson-Cook本構模型公式[9]為

(1)

式中:εc----等效塑形應變;

A----材料在室溫下的初始屈服強度;

B----硬化模量;

n----加工硬化指數;

m----熱軟化系數;

C----應變率敏感系數,可以通過霍普金森壓桿實驗獲得;

T,T0,Tmelt----分別是材料的室溫、工作溫度和熔化溫度。

其中A,B,n通過準靜態壓縮實驗獲得。

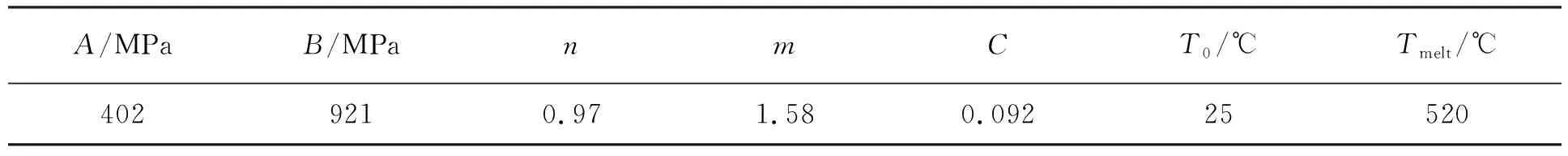

Al基體的材料性能參數設置見表3。

表3 Al基體的材料性能

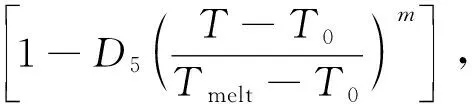

1.4 切削分離準則

基體2024鋁合金的斷裂失效采用Johnson-Cook斷裂準則,材料的失效演化起始用標量ω來衡量,當滿足ω值等于1時,會發生切屑分離。

(2)

(3)

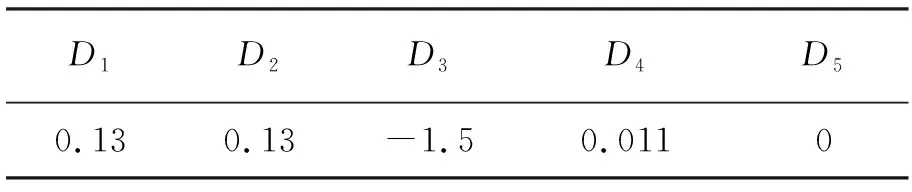

D1~D5----材料的失效參數。

材料失效參數設置見表4[10]。

表4 Al基體材料Johnson-Cook失效參數設置

SiC材料是典型的脆硬性材料,在SiCp/Al復合材料的切削過程中容易發生SiC顆粒的脆性斷裂失效現象。因此,文中引入脆性斷裂材料模型。

SiC顆粒的斷裂準則選取最大正應力準則,即

max(σ1,σ2,σ3)=σ0,

(4)

式中:σ1,σ2,σ3----應力分量,MPa;

σ0----材料的抗拉應力,MPa。

基于斷裂能準則,失效裂紋開裂位移un0可定義為

(5)

顆粒破碎演化過程的剪切模量Gc計算公式為

(6)

式中:G----顆粒破碎前的剪切模量;

(7)

p----保持因子。

根據文獻[11]及計算可得脆性開裂材料模型中的相關參數,見表5。

表5 SiC脆性斷裂參數

1.5 摩擦模型

在切削過程中,刀具與工件和切屑截面之間的相互摩擦效應是一個十分復雜的過程,它直接影響復合材料切屑的變形程度,文中采用基于庫倫摩擦定律的粘結-滑移混合摩擦模型,摩擦應力可描述為

(8)

式中:μe----有限元分析中的摩擦系數,為0.3;

σn----法向應力。

2 結果與分析

2.1 切屑形成機理

在相同切削條件(切削速度v=60 m/min)仿真切屑和實驗切屑形態對比如圖3所示。

(a) 切屑仿真圖 (b) 切屑實驗圖

在剪切變形過程中,SiCp/Al復合材料內部應力分布不均勻,SiC顆粒起著承載作用,而鋁基體是傳遞載荷。SiCp/Al復合材料的失效始于SiC顆粒周圍形成的空洞,當材料進一步剪切時,微裂紋的擴展與隨后的斷裂相連接,導致SiC顆粒破碎,基體材料從切削層分離,最終形成在宏觀上呈現細碎形貌的切屑。

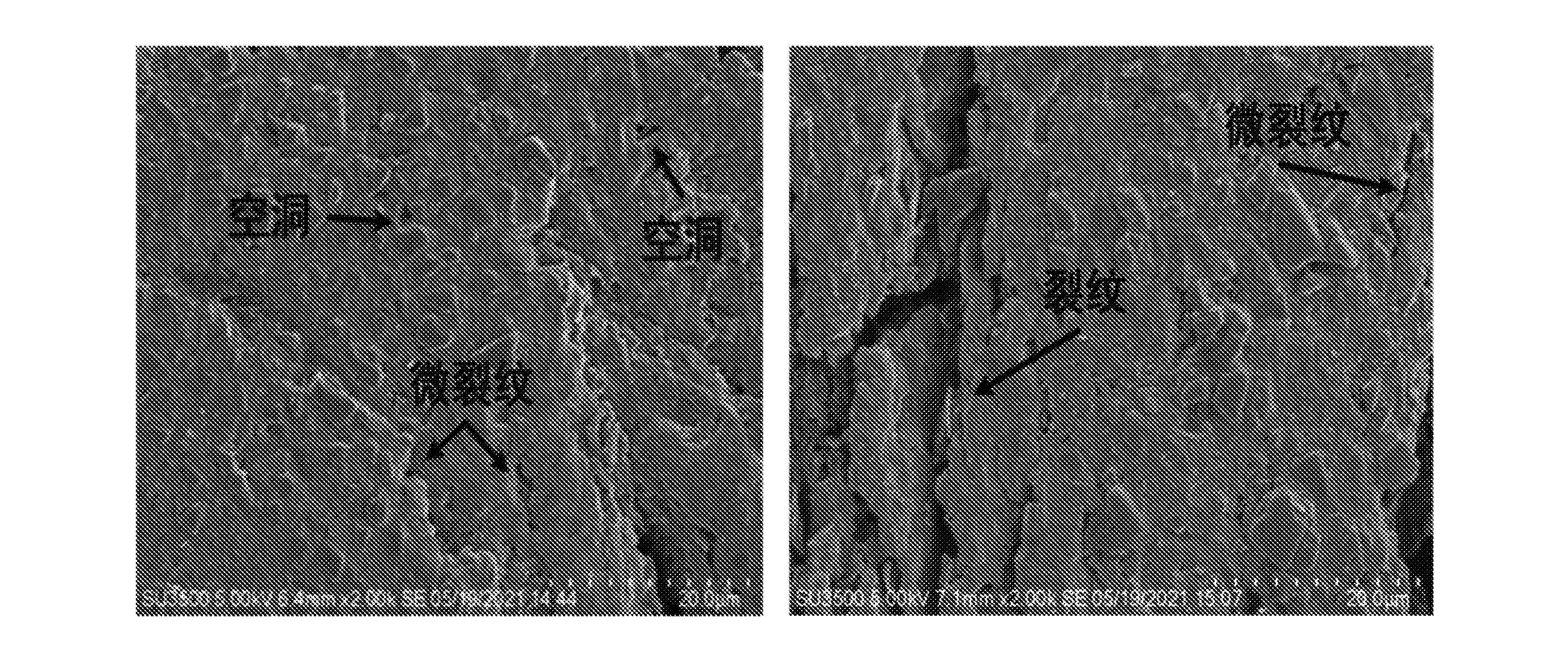

為了深入探究SiCp/Al復合材料的切屑形成機制,通過掃描電鏡觀察切屑表面,如圖4所示。

(a) 微裂紋與空洞 (b) 裂紋與微裂紋

由圖4可以看出,切屑表面存在大量微裂紋和微空洞,這些空洞和微裂紋大多在SiC顆粒周圍,空洞不斷長大聚合并形成微裂紋,使材料產生斷裂。由此可知,在SiCp/A1復合材料切屑的形成過程中,空洞、裂紋的形成和擴展起著重要作用。

2.2 已加工表面的形成機理

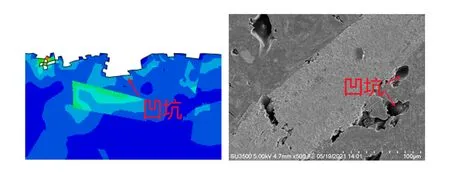

SiCp/Al復合材料作為一種兩相復合材料,加工表面缺陷形式復雜多樣,表面形成機制并不完全是由刀具運動摩擦造成的。采用相同的切削條件(切削速度v=50 m/min)對其進行切削加工,得到仿真與實驗對比分別如圖5和圖6所示。

(a) 仿真圖 (b) 實驗圖

(a) 仿真圖 (b) 實驗圖

在加工表面形貌方面,觀察到相當粗糙的表面,包括許多缺陷,例如不同尺寸的坑洞(見圖5)。因為在切削過程中,顆粒受到前刀面和基體塑性變形間的壓應力作用,摩擦產生的熱量使得顆粒承受熱應力。當SiC顆粒所受的綜合應力超過強度極限而導致SiC顆粒發生斷裂,從加工表面剝離,產生表面坑洞現象。另外,隨著刀具推進,SiC顆粒在基體內的滑移和旋轉也會導致凹坑的形成。

從圖6加工過程可以看出,位于切削路徑上的顆粒在加工過程中受到非常不均勻的應力作用,當應力值達到某一極限時,往往會發生顆粒的脆性斷裂。由于基體的塑性變形,以及顆粒位置的移動,造成了切削表面的不平整,切削表面上出現微裂紋。

3 結 語

建立了SiCp/Al復合材料二維仿真模型,動態模擬了切削加工中切屑形成及已加工工件表面形貌,并結合實驗進行驗證。結果表明,空洞、裂紋的形成和擴展在較大程度上影響了SiCp/Al復合材料的切屑形態;加工過程中的應力集中導致SiC顆粒破碎與剝離是SiCp/Al復合材料加工表面形成的重要因素;仿真結果與實驗結果具有很好的一致性。