某鐵礦管道自流輸送分析及管道磨損研究①

郭沫川,譚玉葉,楚立申,周家祥

(1.北京科技大學土木與資源工程學院,北京 100083;2.金屬礦山高效開采與安全教育部重點實驗室,北京 100083;3.武鋼資源集團大冶鐵礦有限公司,湖北 黃石 435006)

膏體充填料漿具有充填體強度高、用料耗能低、接頂率高等優點。采用選鐵尾砂制備膏體充填料漿充填采空區,礦山尾砂得到利用,減少了占地面積、降低了生產成本,是開展綠色礦山建設的重要舉措[1-6]。充填系統的有效控制以及合理建設是實現采空區充填的關鍵一環,可避免或降低充填管道堵塞、磨損以至爆管等嚴重后果[7-9]。因此,對充填管道進行料漿自流輸送分析以及管道磨損分析至關重要[10-13]。本文結合具體工程實際,對某鐵礦漿輸送管道進行了管流輸送參數及管道磨損研究,得出了給定料漿的自流輸送參數,并運用Fluent進行數值模擬分析,找出輸送管道的易磨損部位,在保證生產效率的前提下延長輸送管道使用周期。

1 工程背景

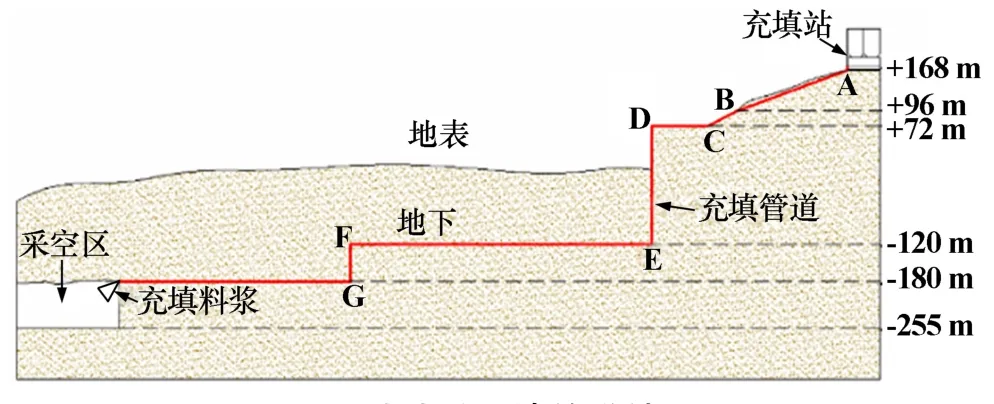

某鐵礦采用分段空場嗣后充填采礦法進行開采,中段高度90 m,分段高度15 m。該礦山地表充填站水平標高+168 m,充填料漿從攪拌站附近的充填鉆孔自流到-180 m充填水平,然后充填采空區。管線總長1 706 m,高差348 m,管道鋪設路徑如圖1所示。在礦山充填系統中,充填料漿灰砂比1∶4,管道輸送能力

圖1 某鐵礦充填管道鋪設圖

100 m3/h。

2 充填料漿參數計算

2.1 料漿密度

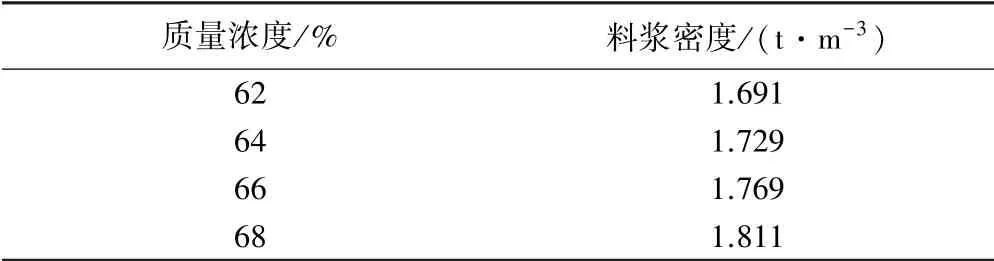

充填料漿密度主要取決于全尾砂、膠骨料及水的密度、灰砂比及砂漿質量濃度。已知某鐵礦全尾砂密度2.904 t/m3,膠骨料密度2.931 t/m3,充填能力100 m3/h,充填料漿灰砂比為1∶4。由式(1)計算得固體干物料密度為2.93 t/m3,代入式(2)計算各質量濃度下的充填料漿密度,結果見表1。

表1 充填料漿質量濃度-料漿密度對照表

式中δs為固體干物料密度,t/m3;δm為充填料漿密度,t/m3;γc為膠骨料密度,t/m3;γs為全尾砂密度,t/m3;Cw為充填料漿質量濃度,%;n為充填料漿灰砂比。

2.2 料漿濃度

保證相同充填體強度的前提下,采用高濃度充填料漿,可以降低水泥耗量,即降低充填成本。因此,選擇充填料漿濃度略高于臨界流態濃度為好,并按此來確定充填系統的能力。

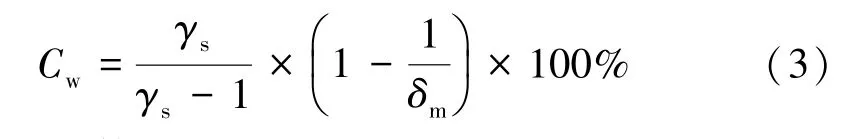

充填料漿質量濃度計算公式為:

充填料漿體積濃度計算公式為:

式中Cv為料漿體積濃度,%。

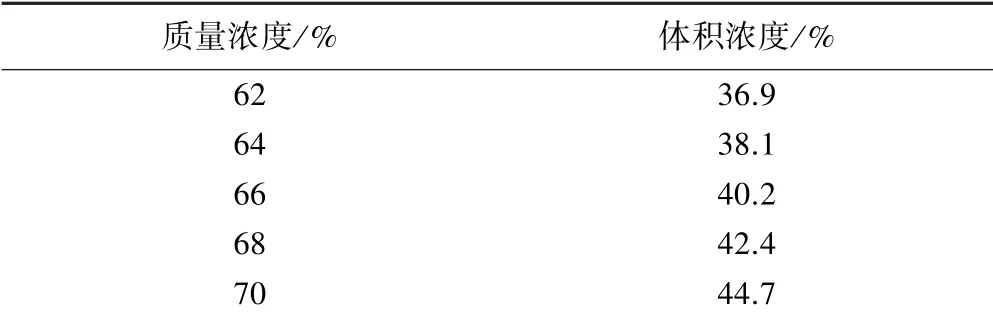

由式(3)~(4)可求得充填料漿質量濃度與體積濃度的關系式(見式(5)),進一步計算得到各質量濃度料漿所對應的體積濃度如表2所示。

表2 充填料漿質量濃度-體積濃度對照表

3 料漿輸送參數研究

3.1 料漿臨界流速計算

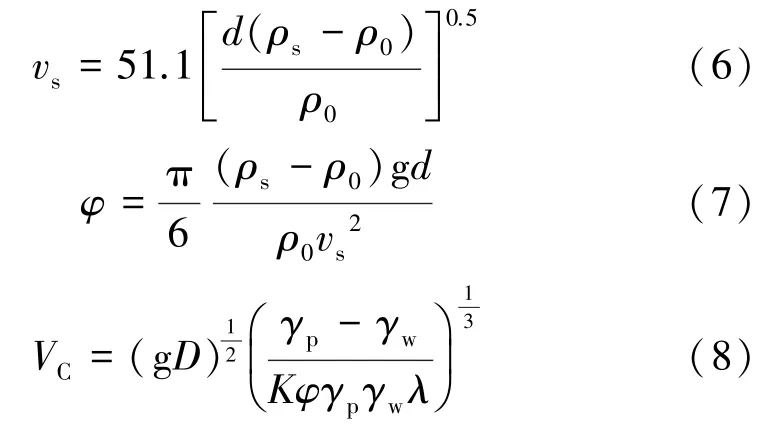

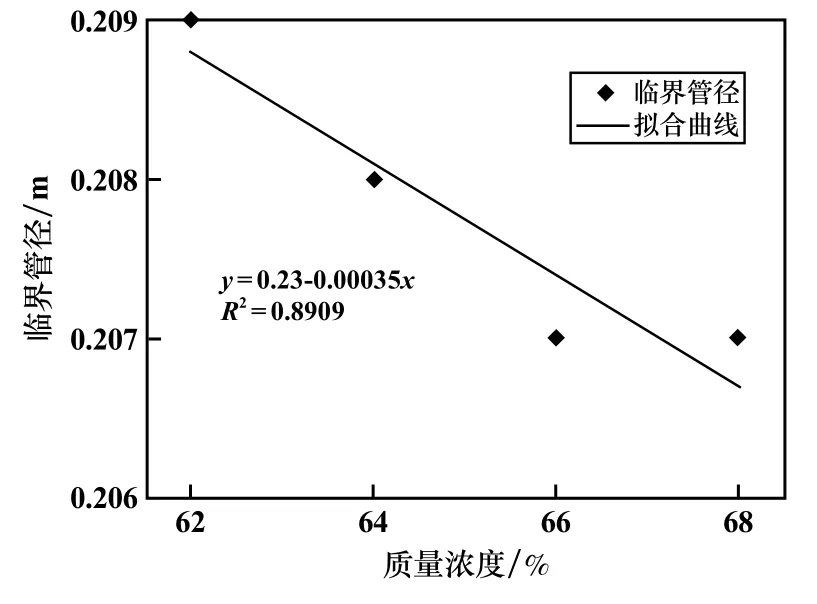

本次研究選取金川有色金屬公司經驗公式對某鐵礦充填料漿自流輸送進行計算[14]:

式中vs為顆粒沉降速度;φ為固體顆粒沉降阻力系數;VC為臨界流速,m/s;D為管道直徑,m;K=1.0~3.0,取2.0;λ為清水的阻力系數;ρs為固體干物料密度,ρs=2.93 t/m3;d為尾砂直徑,取0.07 mm;ρ0為水的密度,ρ0=1 t/m3。

由式(6)與式(7)可計算出固體顆粒沉降阻力系數,代入式(8)可得出各質量濃度下的料漿臨界流速,并進行擬合,結果如圖2所示。由圖2可知,隨著料漿質量濃度增大,臨界流速也呈增大趨勢。一般情況下,臨界流速要乘以1.1或1.2的安全系數后才可以作為設計流速,因此設計充填流速取1.0 m/s。由于在管道自流輸送中還有很多不可控因素,為避免堵管等事故的發生,本次鐵礦管道輸送設計充填料漿實際流速應大于1.0 m/s。

圖2 臨界流速擬合曲線

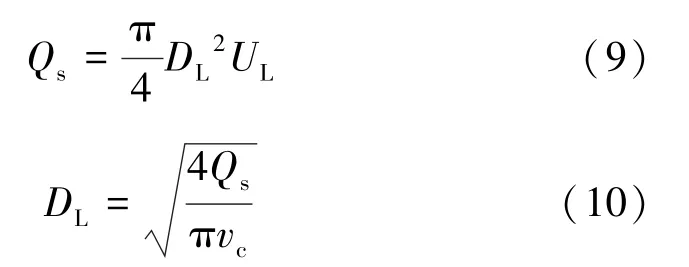

3.2 管道臨界管徑計算

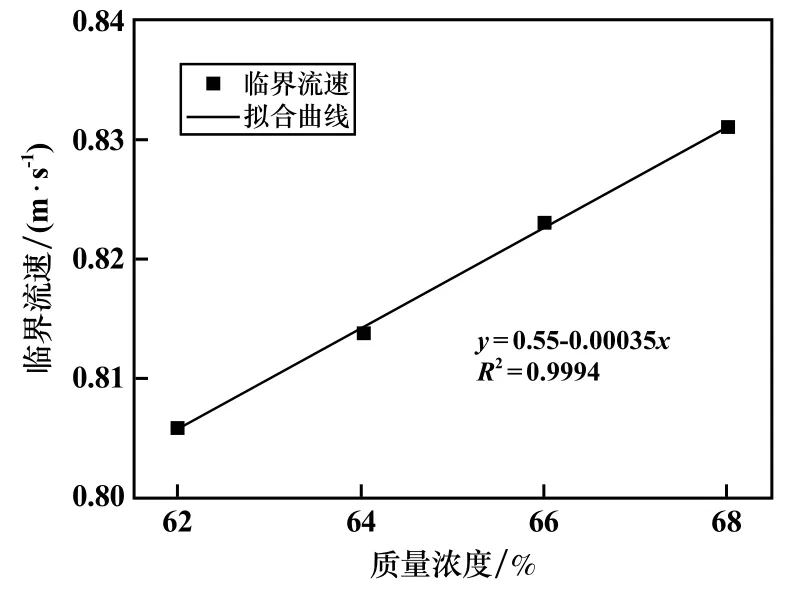

將式(9)代入式(10)可計算得出不同質量濃度下的輸送管道臨界管徑[14],并進行擬合,結果如圖3所示。

圖3 臨界管徑擬合曲線

式中Qs為充填站每秒充填量,m3/s;DL為臨界管徑,m;vc為料漿臨界流速,m/s。

按照原則,實際選取某鐵礦充填管道管徑時,標準管徑應略小于臨界管徑。由圖3可知,隨著料漿質量濃度增大,管道臨界管徑呈下降趨勢。對于該礦山,料漿輸送管道管徑應小于0.2 m,可適當選取管徑較大的輸送管道。

4 管道磨損數值模擬分析

4.1 數值模擬參數確定

為研究該鐵礦料漿輸送過程中料漿對充填管道的磨損破壞,找出充填管道磨損較嚴重的位置,運用Fluent對料漿流動過程進行模擬。定義邊界條件如表3所示。

表3 數值分析邊界條件

4.2 管內料漿流速研究

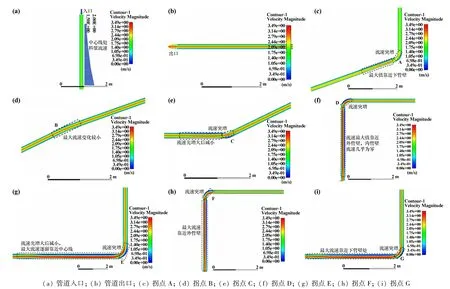

料漿在充填管道中各管段的流速分布見圖4。由圖4可知,料漿在最初進入輸送管道時,流速逐漸增大,且管道中心線附近流速增大較為明顯,兩側管壁處速度增大緩慢,最大流速位于管道中心線附近;出口處料漿最大流速依然位于管道中心線處,流速向兩側管壁逐漸減小;在各拐點處,出現了流速突增的現象,且拐彎角度越大,流速突增越明顯,最大流速靠近拐點內側管壁,同時,在拐點后一段管道內,流速繼續增大,最大流速開始靠近外管壁處,經過一段管道后又逐漸減小,最大流速靠近中心線。

圖4 料漿流速分布圖

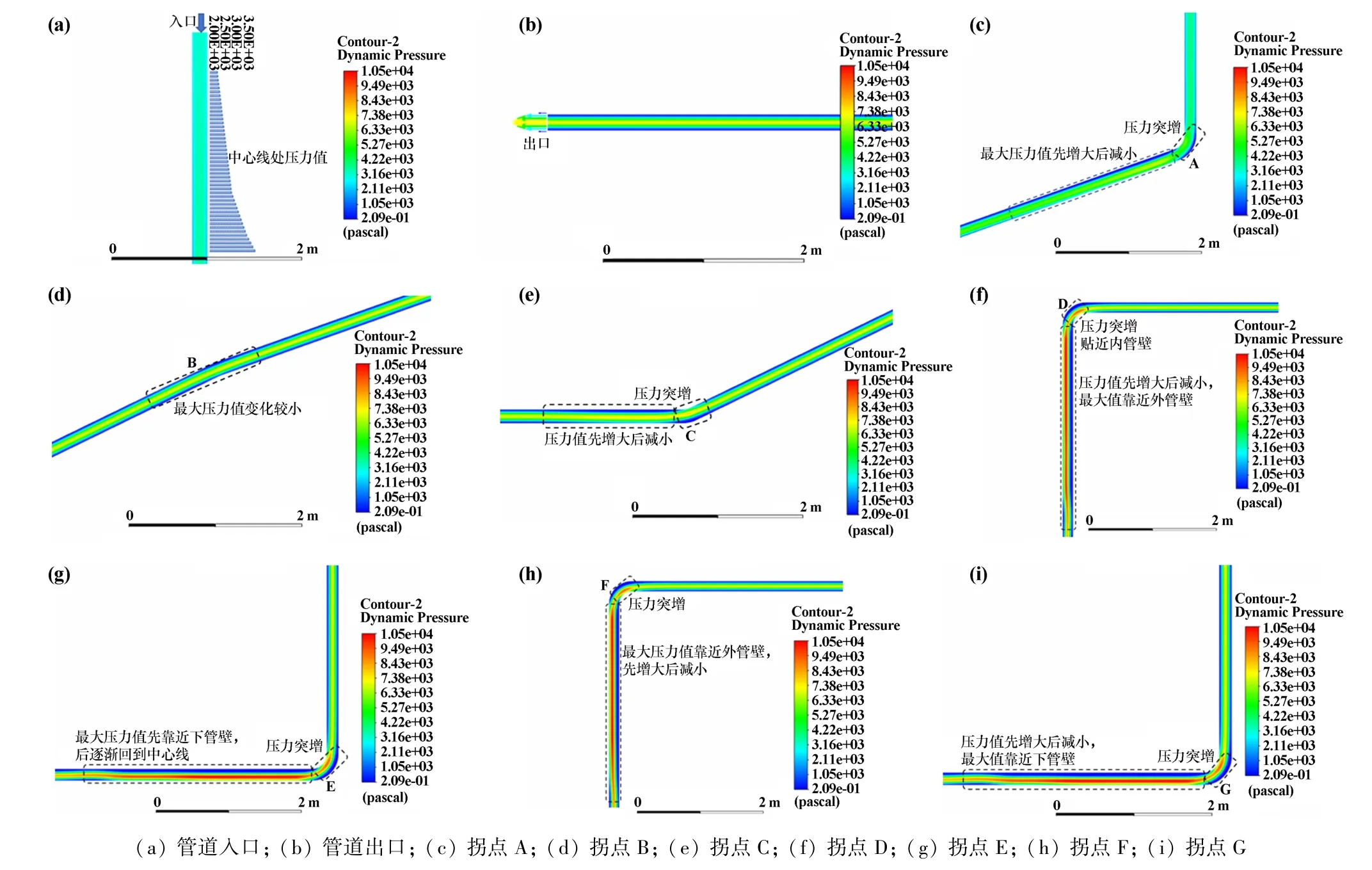

4.3 管內料漿壓力研究

在同等條件下對料漿流動過程中壓力分布進行模擬,結果如圖5所示。由圖5可見,料漿流動過程中各管段壓力分布規律與料漿流速分布規律相似,總體上在管道中心線附近壓力值最大。在管道入口處壓力較小,流動一段距離后,管道中心線處壓力開始逐漸增大,兩側管壁處壓力變化較小;在管道出口處,管內壓力最大值集中在管道中心線處;料漿每經過一個拐點時壓力都出現突增現象,拐點處角度越大其壓力變化越大,且都位于拐點的內側管壁,在拐點后會出現短時間內壓力增大,且最大值靠近外管壁處,經過一段時間后逐漸減小同時最大值靠近管道中心線處。

圖5 料漿壓力分布圖

4.4 管道磨損規律

分析管道內料漿流速與壓力分布規律可知,料漿在流動過程中對輸送管道磨損較大的部位出現在管道各個拐點處,且拐點處角度越大磨損越嚴重,同時,在拐點后的一段管道下管壁處受料漿流動磨損也較大。距管道入口越遠,流速越大,輸送管道受磨損也越嚴重。

5 結 論

通過理論計算以及Fluent數值模擬,對該礦山的充填管道自流輸送進行分析,所得結論如下:

1)該礦山充填料漿濃度62%~68%范圍要實現料漿自流輸送,則料漿流速要達到0.806~0.831 m/s、輸送管道直徑0.207~0.209 m。同時,由于管道自流輸送中還有很多不可控因素,為避免堵管等事故發生,料漿流速大于1 m/s、管徑小于0.2 m為宜。

2)管道內料漿最大流速出現在管道中心線附近,在彎管處流速會突然增大,最大流速靠近拐點內側管壁,在拐點后流速會出現先增大后減小趨勢,最大流速先靠近下管壁后逐漸靠近中心線。

3)充填管道易磨損部位主要出現在管道各拐點處及拐點后的一段管道,且拐點角度越大,其磨損越嚴重。