高純鋁灰堿性焙燒提取鋁研究①

李顏凌,賀永東,趙億坤,陳長科,何 超

(1.新疆大學,新疆 烏魯木齊 830046;2.新疆眾和股份有限公司,新疆 烏魯木齊 830046)

鋁灰是鋁冶金過程中產生的一種危險固體廢棄物,隨著我國鋁合金產量不斷增大,鋁灰產生量不斷上漲[1-2]。2021年我國 鋁 灰產生量 就 超 過 了300萬噸[3-4]。由于沒有較好的處理工藝,絕大部分鋁灰采用堆填的方式進行處理。鋁灰中含有大量鋁,主要以Al、Al2O3、Al(OH)3、AlN、MgAl2O4等形式存在,前人對鋁灰中鋁的提取進行了大量研究[5-9],取得了一定成果。

堿性焙燒作為一種清潔高效處理技術,可以實現復雜資源中兩性金屬資源轉變為可溶性鹽類,從而實現兩性金屬資源與其他組分分離。本文以高純鋁灰和氫氧化鈉為原料,采用XRD、SEM、EDS等手段研究高純鋁灰與氫氧化鈉焙燒反應行為,并利用TG-DTG分析探索鋁灰高效清潔工藝和堿性焙燒反應內在機理,為高純鋁灰渣高值化綜合利用提供技術支持。

1 實驗原料與方法

1.1 實驗原料

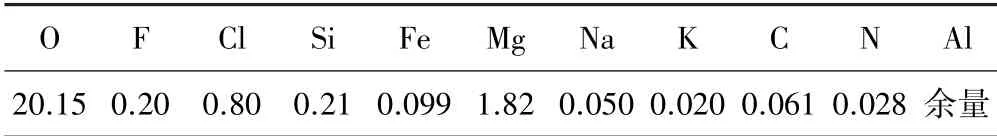

實驗原料為新疆眾和股份有限公司提供的-425 μm高純鋁灰,其化學成分如表1所示,XRD圖譜如圖1所示。

表1 高純鋁灰渣化學組成(質量分數) %

從表1可知,高純鋁灰的主要元素為Al、O、F、Cl、Si、Fe、Mg等。從圖1可知,高純鋁灰的主要物相為Al、Al2O3、Al(OH)3、AlN、MgAl2O4等。高純鋁灰中Al2O3是鋁在冶煉過程中與空氣中的O2發生反應產生的;AlN是鋁液在精煉過程中與保護氮氣反應產生的;Al(OH)3是鋁灰吸收空氣中的水分反應生成的;而MgAl2O4是鋁液中夾雜的Mg與鋁在氧氣下反應得到的。

圖1 高純鋁灰XRD分析

1.2 實驗原理

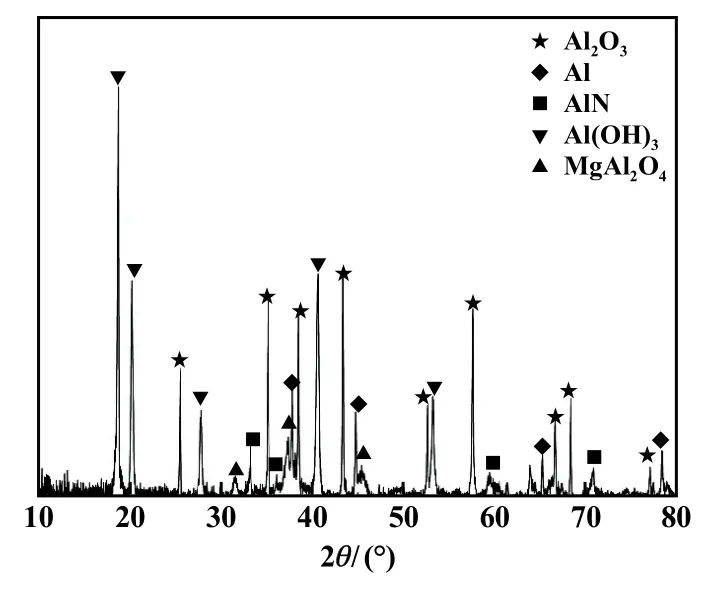

在堿性焙燒高純鋁灰過程中,鋁灰中的Al、Al2O3、AlN在空氣中能夠與高溫下熔化的NaOH發生反應,生成偏鋁酸鈉。且在高溫條件下Al(OH)3會發生分解反應,分解形成的Al2O3也會與NaOH發生反應。堿性焙燒過程中主要化學反應如下:

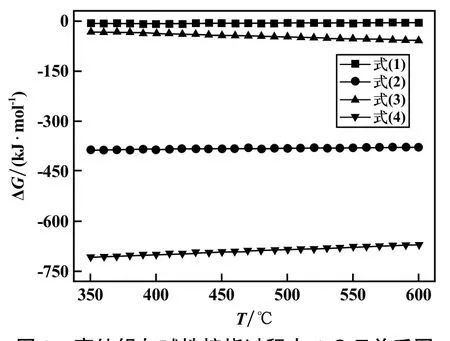

通過HSC-Chemistry6.0軟件對堿性焙燒高純鋁灰的主要化學反應式(1)~(4)進行熱力學計算,結果如圖2所示。

圖2 高純鋁灰堿性焙燒過程中ΔG-T關系圖

由圖2可知,高純鋁灰堿性焙燒過程中主要化學反應的吉布斯自由能值均小于0,表明在350~600℃范圍內上述反應都能自發進行。

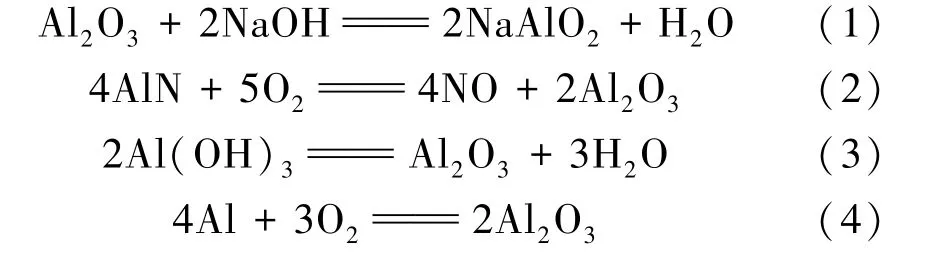

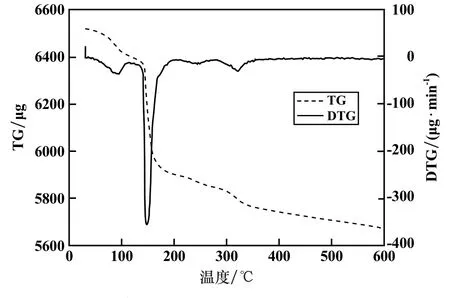

按高純鋁灰、氫氧化鈉質量比1∶1混合,在升溫速率15℃/min、空氣氣氛中進行TG-DTG測試,升溫范圍25~600℃,TG-DTG曲線如圖3所示。升溫結束后,體系剩余總質量約為原始質量的86.8%,質量減損主要是水分揮發、焙燒反應引起的。

圖3 高純鋁灰堿性焙燒TG-DTG曲線

39.43~118.89℃時,主要發生混合物中的水分揮發,該過程需要克服的反應阻力能壘較低;119.02~203.37℃時,主要反應為氫氧化鋁分解反應和氧化鋁、氫氧化鈉反應,該過程需要克服一定的反應阻力能壘才能發生;279.05~359.60℃時,主要發生AlN、氧氣與氫氧化鈉的反應,該過程需要克服較大的反應阻力能壘,需要較高的能量才能發生。因此,提高焙燒溫度可以加快高純鋁灰與氫氧化鈉反應。

1.3 實驗方法

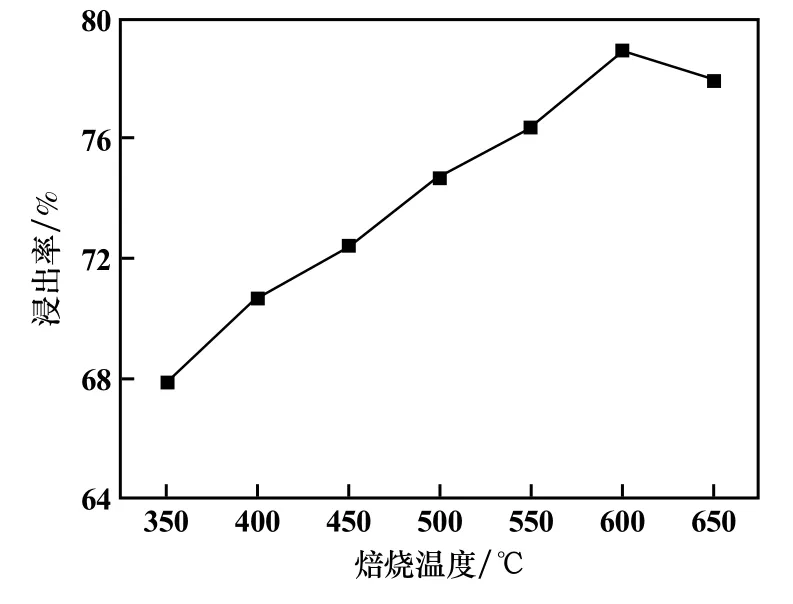

采用去離子水對-425 μm高純鋁灰進行水洗,過濾烘干;將20 g水洗干燥后的鋁灰與氫氧化鈉按一定質量比充分混勻后,置于坩堝中,放入一體式馬弗爐內在一定溫度下進行焙燒,達到預設溫度后,保溫焙燒一段時間,隨爐冷卻得到焙燒鋁灰;然后進行水浸,水浸條件為浸出溫度25℃、浸出時間60 min、液固比10∶1;水浸完成后抽濾,將抽濾后的固體放入100℃的電熱干燥箱中干燥,稱重,計算堿性焙燒產物鋁浸出率:

式中X為鋁元素浸出率,%;M0為高純鋁灰質量,g;M1為水洗-干燥渣質量,g;C0為高純鋁灰中鋁含量,%;C1為水洗-干燥渣中鋁含量,%。

1.4 實驗儀器與試劑

主要試劑為氫氧化鈉(分析純);實驗用水為去離子水(自制)。

主要設備為202-S電熱恒溫干燥箱、SU8010場發射掃描電鏡、D8 Advance XRD衍射儀、Fluorolog-3-21-TCSPC X射線熒光光譜儀、Z8000電感耦合等離子體原子發射光譜、Scout SE電子天平、WB100-1恒溫水浴鍋、JJ-1100W電動攪拌器、SG-XL1800高溫電阻爐等。

2 實驗結果與分析

2.1 焙燒工藝參數對鋁浸出率的影響

2.1.1 焙燒溫度對鋁浸出率的影響

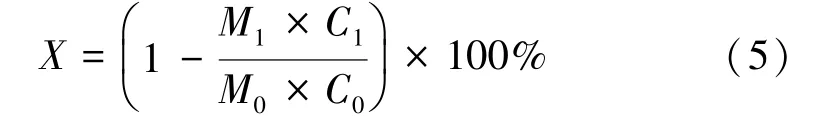

堿灰比1.0、焙燒時間60 min條件下,焙燒溫度對堿性焙燒高純鋁灰水浸時鋁浸出率的影響見圖4。由圖4可知,隨著焙燒溫度升高,鋁浸出率線性增加,焙燒溫度600℃時,鋁浸出率最高,為78.95%;之后再升高焙燒溫度,鋁浸出率反而下降。

圖4 焙燒溫度對鋁浸出率的影響

提高焙燒溫度,可以提高樣品中Al、Al2O3、AlN等分子的能量,加快Al、Al2O3、AlN等鋁化物與NaOH的反應速率,反應得到更多NaAlO2,提高鋁浸出率;但溫度超過600℃,鋁灰會發生過燒現象(鋁灰燒結結塊),進而使浸出率下降。選擇焙燒溫度為600℃。

2.1.2 焙燒時間對鋁浸出率的影響

焙燒溫度600℃、堿灰比1.0條件下,焙燒時間對水浸時鋁浸出率的影響見圖5。由圖5可知,隨著焙燒時間延長,鋁浸出率不斷提高;焙燒時間達到60 min后,再延長焙燒時間,鋁浸出率變化不大。綜合考慮,選擇焙燒時間60 min。

圖5 焙燒時間對鋁浸出率的影響

2.1.3 堿灰比對鋁浸出率的影響

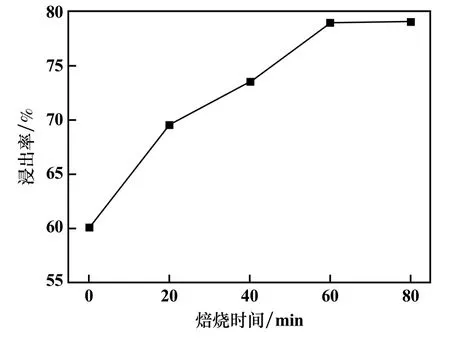

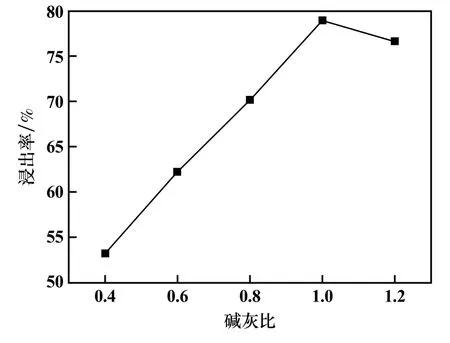

焙燒溫度600℃、焙燒時間60 min條件下,堿灰比對水浸時鋁浸出率的影響見圖6。由圖6可見,隨著堿灰比上升,鋁浸出率呈線性上漲,堿灰比1.0時,鋁浸出率最高,達到78.95%。

圖6 堿灰比對鋁浸出率的影響

隨著堿灰比升高,NaOH比例增加,產生NaAlO2的速率加快,但在600℃下NaOH會融化,這樣隨著堿灰比上升,反應物黏度會增加,阻礙反應發生。選擇堿灰比為1.0。

2.1.4 優化條件實驗

通過單因素實驗,得到適宜的焙燒工藝參數為:焙燒溫度600℃、焙燒時間60 min、堿灰比1.0,該條件下所得焙燒礦在浸出溫度25℃、液固比10∶1、浸出時間60 min條件下水浸,鋁浸出率為78.95%。

2.2 焙燒產物物性分析

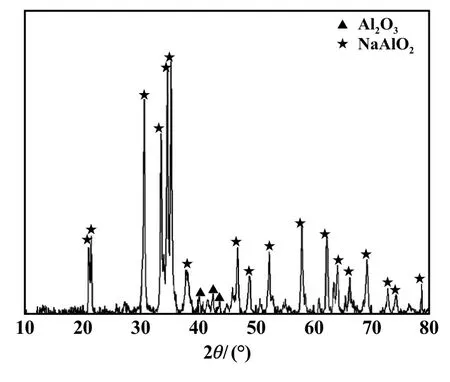

圖7為高純鋁灰在優化條件下堿性焙燒后焙燒產物的XRD圖譜。由圖7可見,焙燒渣的物相為NaAlO2、Al2O3。表明在600℃進行堿性焙燒,鋁灰中Al、Al2O3、Al(OH)3、AlN等鋁成分能夠轉化為NaAlO2。焙燒產物中依然存在少量Al2O3,這是由于鋁灰中存在α-Al2O3,α-Al2O3是一種惰性氧化鋁,難以與堿性物質發生反應。

圖7 焙燒產物XRD圖譜

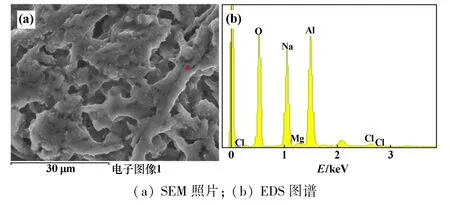

高純鋁灰在優化條件下堿性焙燒后焙燒產物的SEM-EDS譜圖如圖8所示。從圖8(a)看出,焙燒渣主要為不規則顆粒形狀,且存在很明顯的孔洞;從圖8(b)可知,Na元素含量比Al元素含量低,表明NaOH熔化后與鋁灰中Al組分發生反應。孔洞是AlN、NaOH與空氣中的氧氣反應排出NO氣體產生的。結合XRD圖譜,可知該處顆粒為NaAlO2、Al2O3、MgAl2O4、NaCl形成的混合物。EDS圖譜中位于0.1 keV處的峰為SEM分析時噴金造成的Pt峰。

圖8 焙燒產物SEM照片及EDS圖譜

3 結 論

采用堿性焙燒提取鋁灰中的鋁成分,適宜焙燒條件為:焙燒溫度600℃、焙燒時間60 min、堿灰比1.0,得到的焙燒渣物相為NaAlO2、Al2O3,此產物在浸出溫度25℃、液固比10∶1條件下水浸60 min,鋁浸出率為78.95%。