基于LabVIEW 的臥式離心泵故障診斷系統設計

付 強,莊 祥,黃 倩,朱榮生,林 彬

(1.江蘇大學流體機械工程技術研究中心,江蘇 鎮江 212013;2.中國核電工程有限公司,北京 100840;3.核電泵及裝置智能診斷運維聯合實驗室,江蘇 鎮江 212013)

離心泵是一種工業中常用的旋轉機械,因結構簡單、體積小、流量穩定等優點,在各領域大量應用,是必不可少的流體輸送設備[1]。確保離心泵在機組中工作的可靠性尤為重要,通過對離心泵的故障案例分析,了解到離心泵故障會降低機組的性能,造成能量浪費,同時影響與之關聯的設備乃至整個生產系統的穩定性[2-3]。而對離心泵的運行分析可知:由于水力因素[4-5]和機械因素[6-7]的影響,其故障比如磨損、軸承損壞等往往不可避免,造成能量損失、機組停機,甚至安全隱患等后果,這都使得早期的故障檢測和識別變得至關重要[8]。

目前,國內外學者對旋轉機械測試技術做了大量研究。Zhang 等[9]針對泵滾動軸承的內外圈及滾動體的故障,通過對振動信號進行傅里葉變換,并通過BP 神經網絡實現識別。Wang 等[10]針對離心泵的振動信號特征,通過小波變換、粗糙集和PNN 進行分析,提出了一種快速、自動、高精度離心泵系統智能診斷方法。Hancock 等[11]針對液壓葉片泵利用小波包分解對立式泵振動信號進行分解,開發了液壓葉片泵在線故障檢測系統,證明了將小波分析應用于在線泵健康診斷的可行性。Wei 等[12]對大型水泵電機通過電流、溫度、振動監測實現了在線狀態檢測,對故障過程進行了分析,構建了電機振動故障診斷系統。劉小東等[13]針對燃油泵7 種典型故障進行試驗,采集其振動加速度信號與出口壓力信號,通過支持向量機算法實現故障分類。焦曉璇等[14]基于小波包分析和改進粒子群支持向量機(M-PSO-SVM) 提出對機載燃油泵進行故障診斷的方法,優化了傳統的Grid-SVM 和GA-SVM 算法。趙榮珍等[15]以離心泵為研究對象采集振動加速度信號,通過軸心軌跡分析和頻譜分析驗證了該虛擬系統在實際振動監測中的有效性。游磊等[16]針對軸流泵提出了一種時域和頻域的細化分析算法,提高了常見機械故障的測量精度,增強了故障診斷能力。

總結前人的研究發現,研究人員往往只對一種類型的信號采用單一算法作為故障的診斷依據,然而離心泵故障模式眾多,僅僅考慮單一信號的診斷方法在實際工程應用中的診斷精度并不理想。本文對離心泵提出一種故障診斷系統,通過對進出口壓力、流量、扭矩和轉速等信號的實時監測,構建離心泵監測系統,通過軸心軌跡、時頻分析、小波包-AR 譜分析提取振動信號特征,由神經網絡實現對離心泵的智能化診斷。

1 系統結構設計

1.1 系統框架搭建

LabVIEW 作為圖像化編程軟件上手快、開發周期短,而且與MATLAB、Python 等軟件的結合與拓展方便,因此無論是在故障診斷的工程應用領域還是學術研究領域都得到了廣泛的研發與應用。本文基于LabVIEW 搭建了可視化的采集與監測界面,實現對離心泵的實時診斷,構建了針對離心泵的故障診斷系統。

離心泵故障診斷系統分為實時數據采集板塊與數據分析診斷模塊。實時數據包括振動、扭矩、轉速、壓力等。振動數據又包括轉軸振動位移量、泵體振動速度量與泵體振動加速度。扭矩轉速傳感器采集電機與泵之間的轉速與扭矩,壓力變送器及流量計采集泵的水力性能參數。系統整體框架如圖1 所示,通過LabVIEW 構成了系統的信號采集、數據分析與故障診斷模塊,主要包括對實時信號進行時域參數提取、頻域故障特征參數提取、小波包-AR 譜分析以及調用神經網絡識別故障特征,最后實現故障預警與診斷過程記錄。

圖1 系統整體框架設計

1.2 系統硬件選擇

系統硬件主要由振動傳感器(包括電渦流位移傳感器、壓電式加速度傳感器、壓電式速度傳感器)、壓力傳感器、扭矩轉速傳感器、電磁流量計、恒流適配器、直流電源、數據采集卡(型號為NI USB-6003)和計算機等構成。硬件系統將離心泵的實時數據轉換成模擬電壓信號并輸入到計算機,通過LabVIEW 構建的軟件系統實現對數據的再處理、分析與診斷。本系統選用的硬件設備如圖2所示,型號與參數如表1 所示。

圖2 系統硬件設備

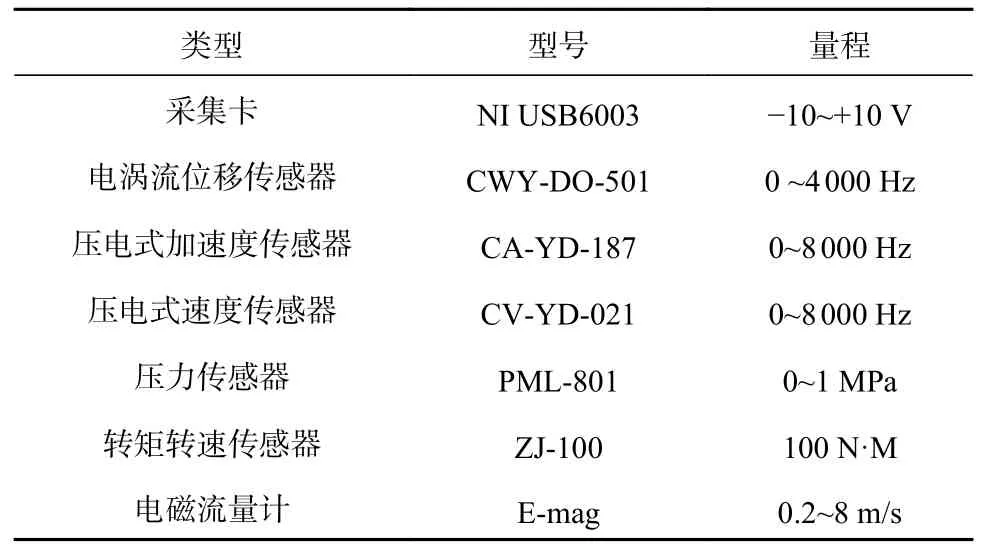

表1 硬件設備的型號和精度

1.3 實驗臺搭建

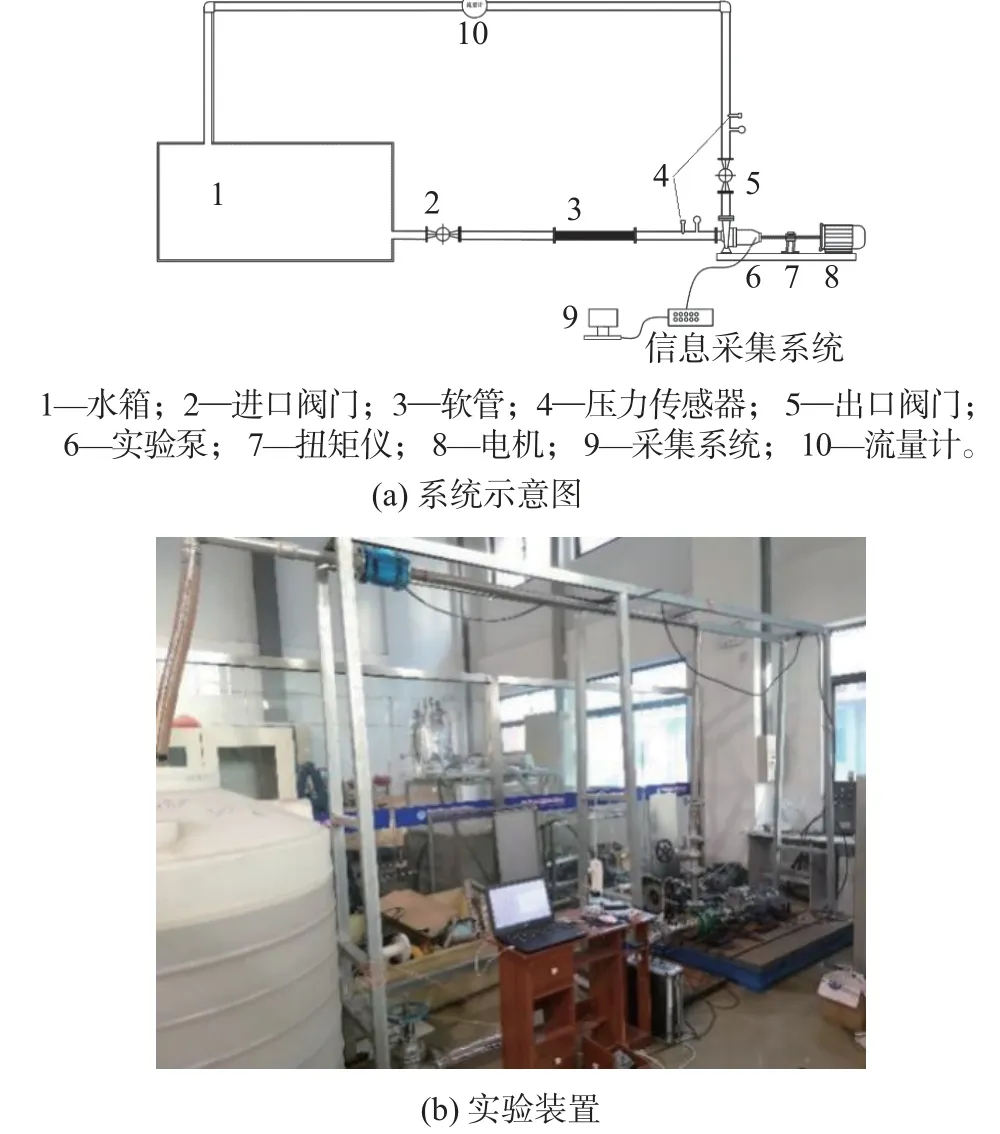

實驗泵安裝在開式系統中,其系統示意圖如圖3 所示。

圖3 實驗系統示意圖和實驗裝置

流量采用在出水管道上的閘閥來控制,并用裝在出水管道上的流量計完成流量檢測,且上下游垂直管段長度均大于管道直徑的20 倍,滿足流量計精確使用的要求。振動傳感器的安裝位置應滿足該點信號準確描述設備振動狀態的要求,電渦流位移傳感器垂直于轉軸安裝且兩只傳感器夾角為90°,速度傳感器與加速度傳感器放置于軸承體的垂直、水平與轉軸方向[17]。

2 系統軟件設計

2.1 主界面設計

根據系統的總體框架結構,離心泵故障診斷系統是實時多通道采集的診斷系統,在軟件設計時主要包括以下幾個功能:采集、監測、診斷、報警,軟件設計基于LabVIEW 平臺。系統主界面如圖4 所示,其設計基于模塊獨立性最強、減少冗余和職能明確的原則,將診斷系統劃分為登錄、參數設置、傳感器設置、采集設置、水力性能監測、振動分析、故障位置與種類分析、濾波應用、算法應用、監測閾值更新、報表生成、郵件報警與其他模塊。這樣分模塊設計明確了工作方向,降低了設計難度,有利于后續程序的升級與修改,最后由主界面整合所有子VI 構成完整的離心泵智能運維診斷系統。

圖4 系統主界面

2.1.1 采集界面設計

采集界面主要包括參數設置、傳感器設置、采集顯示等,參數設置指對泵本身基本參數的設置,如效率、進出口管徑等[18]。由于本系統采用的采集方法是模擬電壓采集,所有信號經采集卡傳輸入主機時都是電壓信號,因此需要輸入靈敏度實現由電壓到具體振動單位的轉化。采集顯示需要包括采集電壓、采樣頻率、采樣點數的設置以及采樣通道的選擇。

2.1.2 監測界面設計

系統的檢測界面主要包括對水力性能的實時檢測以及對振動大小的監測,通過采集進出口壓力、扭矩、轉速和流量等實時數據,計算出泵的實時效率[19-20],對參數實時監測并在異常時報警。通過對振動實時數據的時域分析,監測泵的振動狀態,擬合振動位移信號實時監測軸心軌跡[21]。

2.1.3 診斷界面設計

診斷系統在子VI 中設計,需建立與水力性能、振動監測結果連接的布爾控件,通過While 循環實現參數異常時診斷模塊的自動運行。診斷模塊包括對軸心軌跡識別、頻段特征分析、小波包-AR 譜分析等,并將診斷結果與報警信息傳遞至主界面。如圖5 所示,通過改進HU 不變矩識別電渦流位移信號擬合的軸心軌跡,通過時域特征判斷設備狀態,同時根據頻率分布特征提取振動信息。

圖5 軸心軌跡與頻率特征提取

2.2 小波包-AR 譜特征提取

離心泵在故障狀態下運行時,產生的故障特征隱含在振動加速度信號里,故障的特征頻率也是重要的參考指標。由于振動加速度傳感器本身對高頻噪聲比較敏感,使得頻譜峰值多且復雜,通過故障頻率分布公式使用頻率分析的方法計算的結果不夠準確,并且帶來巨大的工作量和誤差,因此采用一種小波包重構與AR 譜分析特征提取的方法。

小波包分解是對低頻信號與高頻信號同時進行分解,每一個分解后的小波包都代表著經過平均分割后原始信號頻率段的一部分,但每一個小波包含有信號的點數都是上一層小波包點數的二分之一。因此,經過小波包分解后每一個分頻段的頻域分辨率會提高,時域分辨率會降低。為了避免小波包分解影響對信號的精確分析,對小波包進行重構。

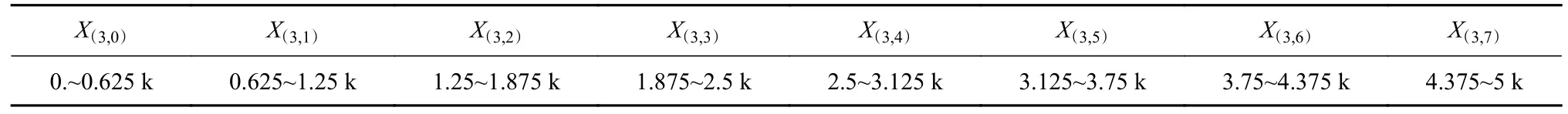

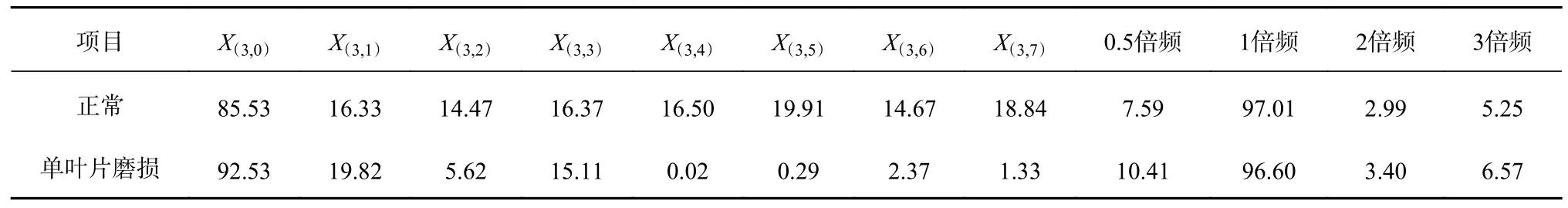

本系統在小波包重構信號后選用AR 譜估計進行分析。AR 譜由于求解方便、線性方程參數的特點被廣泛應用。本系統基于小波包重構信號的相關性估計出信號的功率隨頻率的變化特征,從而用于識別故障。小波包分解的過程是對振動信號進行j層分解,得到2j個小波包系數。由于振動信號采樣頻率為10 kS/s,因此本系統根據頻段長度與采樣點數確定j=3,即每段信號得到第3 層等頻段長度的8 個小波包系數X(3,i)(i=0,1,…,7)。原始信號時域波形與小波包分解X(3,0)頻帶時域波形如圖6 所示,小波包系數頻帶分布(Hz)如表2所示。

表2 小波包系數頻帶分布

圖6 原始信號與小波包分解X(3,0)頻帶信號

每一段小波包信號重構都是單獨進行的,重構時將其余頻段的小波包系數設置為0,從而得到只含該頻段信號特征的時域信號,共得到8 個頻段的時域波形。以W(3,i)表示8 個頻段小波包系數X(3,i)的重構信號,則總重構信號W可以表示為

通過AR 譜估計對8 段重構的小波包信號進行分析,得到含有特定頻率帶信息的AR 譜并計算其譜頻帶能量,分析其特征并歸一化處理用于故障診斷。

2.3 BP 神經網絡診斷

BP 神經網絡是一種多層前饋神經網絡,采用的是后向傳播學習算法[22]。在前處理中將水平與垂直方向上的振動加速度信號通過小波包-AR 譜計算出共16 個頻帶信號的頻帶能量,同時提取頻譜分析特征共8 個特征量,因此神經網絡[23]輸入層為24,輸出層為10,經調試后隱含層設置為32。對于振動數據集中每一個實驗數據文件,具體的振動信號能量特征提取過程如下。

1)從原始振動數據文件中取一段連續信號作為故障特征提取的樣本。

2)對該信號樣本進行3 層小波包分解,分解結果得到8 個子頻帶并重構。

3)對于2)中每個子頻帶進行AR 譜估計并計算所得各子頻帶的能量,對所有子頻帶能量值進行歸一化,得到該樣本對應的8 維能量特征向量。

4)由于振動加速度的每個監測點都有水平方向與垂直方向,所以每個原始數據文件共16 個頻帶信號的頻帶能量特征向量。

5)對實驗位移數據擬合軸心軌跡并識別,同時對振動速度數據進行頻譜特征值提取并歸一化處理,共得到8 個特征向量。

6)重復以上步驟,得到每一種故障狀態下的特征向量各30 組。

根據以上方法最終得到每種故障狀態下的故障樣本組。將上述數據作為訓練集訓練神經網絡并保存網絡,通過LabVIEW 調用已經訓練好的網絡,實現離心泵的實時故障診斷。

頻率分析的特征值可以保留振動信號在低頻段的轉子振動特征,同時通過小波包-AR 譜分析增加對振動信號全頻段特征的捕捉,從而提高了BP 神經網絡的識別準確性與效率。如圖7 所示,BP神經網絡在第30 步就達到最佳驗證性能。

圖7 BP 神經網絡訓練收斂曲線

3 實驗驗證

本文通過對單級單吸臥式離心泵進行實驗,對系統進行驗證,實驗葉輪如圖8 所示。

圖8 實驗葉輪

首先,對離心泵在額定轉速2 980 r/min 的正常工況下的振動信號進行采集,振動曲線如圖9 所示。由圖可知振動幅值曲線呈較為規則的正弦波,速度均方根值為2.14 mm/s,根據國家標準[24]規定此時離心泵處于最佳工作范圍內。頻率曲線以頻率為49.8 Hz 的1 倍頻為主且峰值較小,整體頻帶能量較低,X(3,0)的頻帶能量占全頻帶能量比例較少。

圖9 臥式離心泵正常狀態下振動曲線

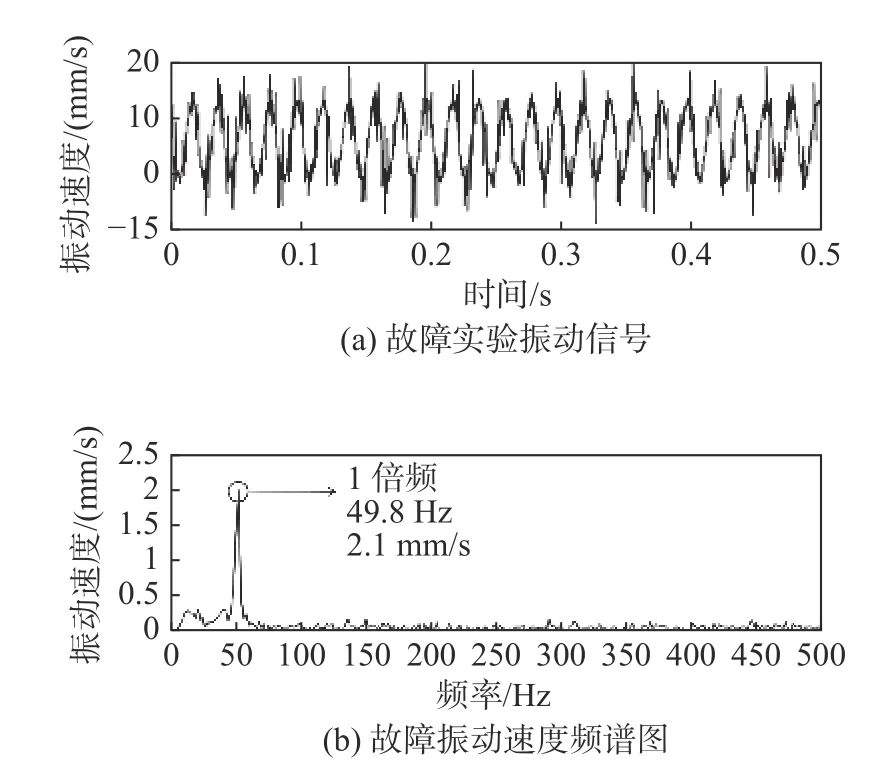

對單葉片磨損工況下的振動信號進行采集,振動曲線如圖10 所示。由圖可以看出,離心泵振動波形的正弦波波峰變陡,振幅增大,速度均方根值為5.31 mm/s,根據國家標準規定此時離心泵工況低于4.2 mm/s 的驗收允許工作范圍,屬于故障狀態。頻率曲線以頻率為49.8 Hz 的1 倍頻為主且峰值突出。與正常工況比較,單葉片磨損工況下的整體頻帶能量增加,其中X(3,0)的頻帶能量增加尤為突出,1 倍頻峰值明顯增加。

圖10 臥式離心泵故障狀態下振動曲線

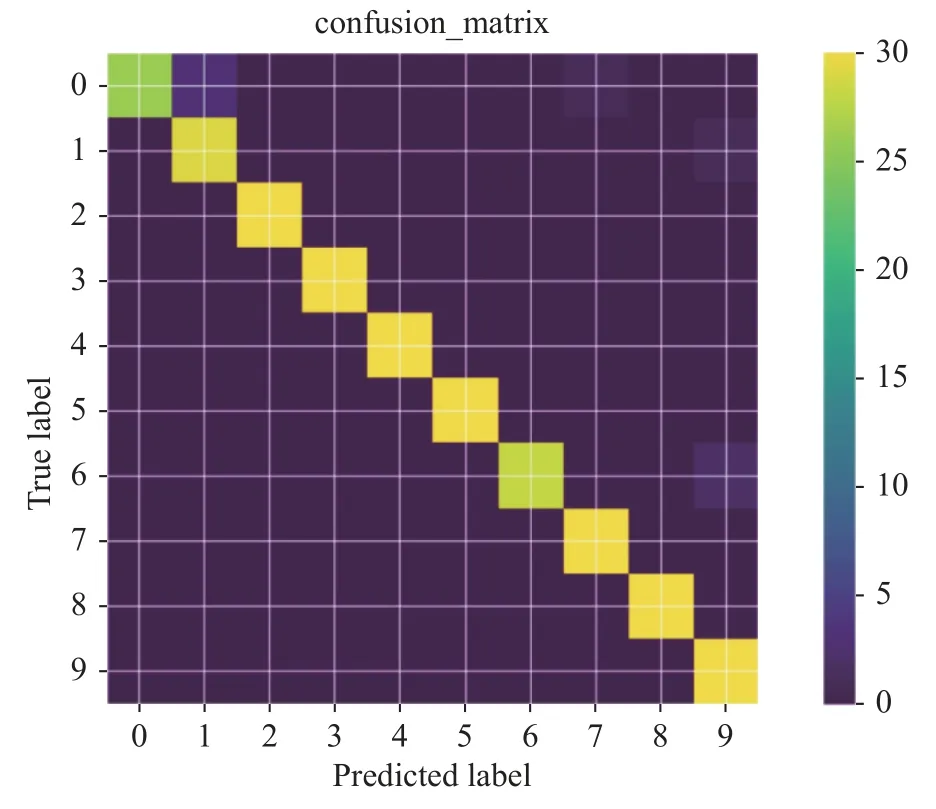

對實驗數據進行小波包-AR 譜頻帶能量提取和倍頻特征提取,并進行min-max 標準化處理。表3為正常和單葉片磨損狀態水平方向上小波包-AR譜與倍頻特征歸一化參數。最后,通過BP 神經網絡對以上狀態進行識別。由圖11 BP 神經網絡識別的結果可知,訓練后的BP 神經網絡可以實現對不同狀態的分類識別,準確性可以達到96%以上。

圖11 BP 神經網絡識別

表3 水平方向小波包-AR 譜與倍頻特征歸一化參數

4 結論

基于LabVIEW 平臺設計,結合傳感器、采集卡、主機等硬件構建了便攜式、易安裝的離心泵狀態監測與故障診斷系統,通過案例分析與搭建離心泵試驗臺驗證了系統的可行性與準確性。

1)該系統通過對離心泵相關信號的實時數據準確有效地采集、顯示和儲存,實現了實時監測泵的運行狀態。

2)該系統采用小波包重構-AR 譜分析的方法提取特征,并通過神經網絡準確高效地實現離心泵故障的智能診斷。

3)實驗表明,該系統可實時監測并及時反饋與調整離心泵的運轉情況,將故障診斷系統的準確率提高到96%以上,最大程度地降低了離心泵在惡劣工作環境下的安全隱患。