大口徑全焊接球閥雙向密封性能研究

李茜璐,李 理,成琳琳,余 成,韓傳軍

(1.西南油氣田分公司集輸工程技術研究所,四川 成都 610041;2.成都工業學院智能制造學院,四川 成都 611700;3.西南石油大學機電工程學院,四川 成都 610500)

運輸有毒或可燃性氣體的管道泄漏易導致起火、爆炸等災難性后果。全焊接球閥因無外泄漏、耐高溫高壓、耐腐蝕、質量較輕、便于運輸和安裝等優點,在礦山、石油、化工、電力、制藥、食品等行業的氣體輸運管線上得到了廣泛運用[1-3]。根據使用工況不同,在溫度、壓力、腐蝕等多因素影響下,全焊接球閥閥座與球體之間的接觸密封區域易出現密封失效導致泄漏[4]。焊接球閥一旦加工完成,其內部密封組件均不可更換,而且橡膠密封圈均要經受殼體高溫焊接的考驗,因此,一旦密封組件損壞或不能滿足要求,整個球閥就將報廢。為此,在不同工況下開展球閥密封性能研究對球閥的設計、應用具有重要的指導意義。

學者們對全焊接球閥的密封展開了研究。李樹勛等[5]對用于天然氣長輸管線的全焊接球閥的密封結構進行了設計,提出了雙活塞效應閥座、雙重密封以及緊急救護3 種密封結構。雷吉平等[6]基于ANSYS 軟件對一種新型雙向硬密封旋球閥的密封性能進行了分析,結果發現該球閥具有零泄漏的優點。肖翰等[7]設計了一種可用于石油、天然氣輸送管道的整體式雙向密封閥座的全焊接球閥。李清等[8]采用有限元仿真方法對用于深海環境的球閥閥座的密封比壓與變形進行了研究。郝偉沙等[9]對用于超低溫液化天然氣的球閥的失效因素進行了研究,對后續的設計和使用提供了參考。吳業飛等[10]對用于液化天然氣的球閥密封性能進行了分析,對低溫球閥密封的設計提出了建議。Awad 等[11]通過MATLAB 軟件模擬了球閥密封系統壓力波動變化,確定了密封穩定運行的最佳條件。Peng 等[12]考慮塑性效應對不同壓力下球閥接觸力學的影響,進行了泄漏量建模計算,并通過試驗進行了驗證。這些研究大多集中在閥座密封結構設計與系統穩定性方面,對不同工況下,尤其是高壓和低壓下的密封性能與力學特性的探討相對較少。因此,本文研究了在17.1 MPa 的高壓密封試驗和0.6 MPa 的低壓密封試驗工況下全焊接球閥密封結構組件的等效應力、接觸壓力以及變形分布的變化,并分析了正向密封和反向密封時球閥的密封性能。

1 密封部件

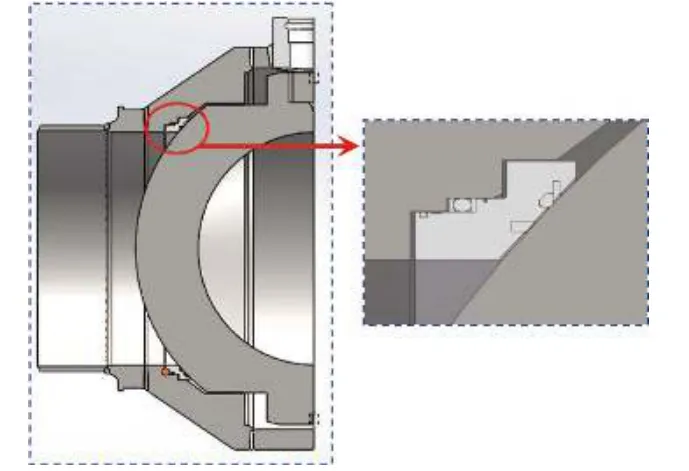

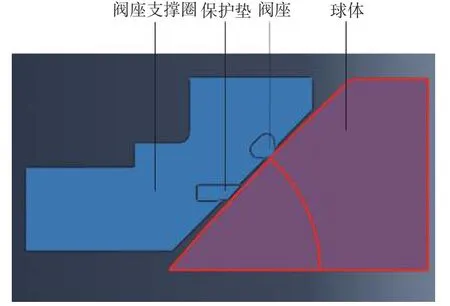

40 英寸大口徑球閥可用于DN1000 的天然氣長輸管道或站場控制,閥體和球體材料均采用A350 低溫鋼鍛件制造。由于其為焊接結構,焊接后密封組件不能更換,因此,密封結構的性能尤其重要。球閥密封組件由球體、閥座、保護墊以及閥座支撐圈等組成。閥座起密封作用,保護墊對閥座進行緩沖保護。球閥密封組件結構較復雜,且所有組件均為軸對稱結構,為節省計算時間,提高計算精度,本文僅對密封組件的二維模型進行分析,如圖1、圖2 所示。在球閥密封過程中,當流道有流體壓力,中腔無壓力時,球閥可進行正向密封;當流道無流體壓力,中腔有壓力時,球閥可進行反向密封。根據密封理論與力的平衡原理,密封能否成功由閥座密封圈與球體接觸密封面上的接觸壓力與介質壓力的大小決定:若密封面上有一定區域的接觸壓力大于介質壓力,則密封成功;反之則未能實現密封[13]。

圖1 全焊接球閥幾何結構

圖2 球閥密封組件接觸對

研究前作如下假設[14]:1)材料具有確定的彈性模量和泊松比;2)材料的拉伸與壓縮蠕變性質相同;3)蠕變不引起體積變化;4)忽略介質壓力溫度變化對密封圈的影響。

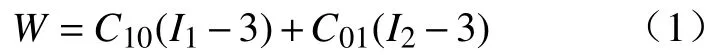

閥座密封圈為氫化丁腈橡膠材料(HNBR),保護墊為尼龍材料。Mooney-Revlin 模型能夠很好地描述橡膠材料在150%以內的變形,在小變形范圍內具有較好的穩定性[15]。因球閥壓縮量小于150%,因而,采用Mooney-Revlin 模型描述閥座與保護墊力學性能,其表達式[16]為

式中:W為應變勢能;C10和C01為Mooey-Revlin 模型材料系數;I1和I2為第1、第2 應變張量不變量。

應力應變關系可以表示為

閥座的密度為1 200 kg/m3,保護墊的密度為1 150 kg/m3,C10和C01分別取2.79 MPa 和0.7 MPa。球體和閥座支撐圈材料參數如表1 所示。

表1 球體和閥座支撐圈材料參數

2 計算模型

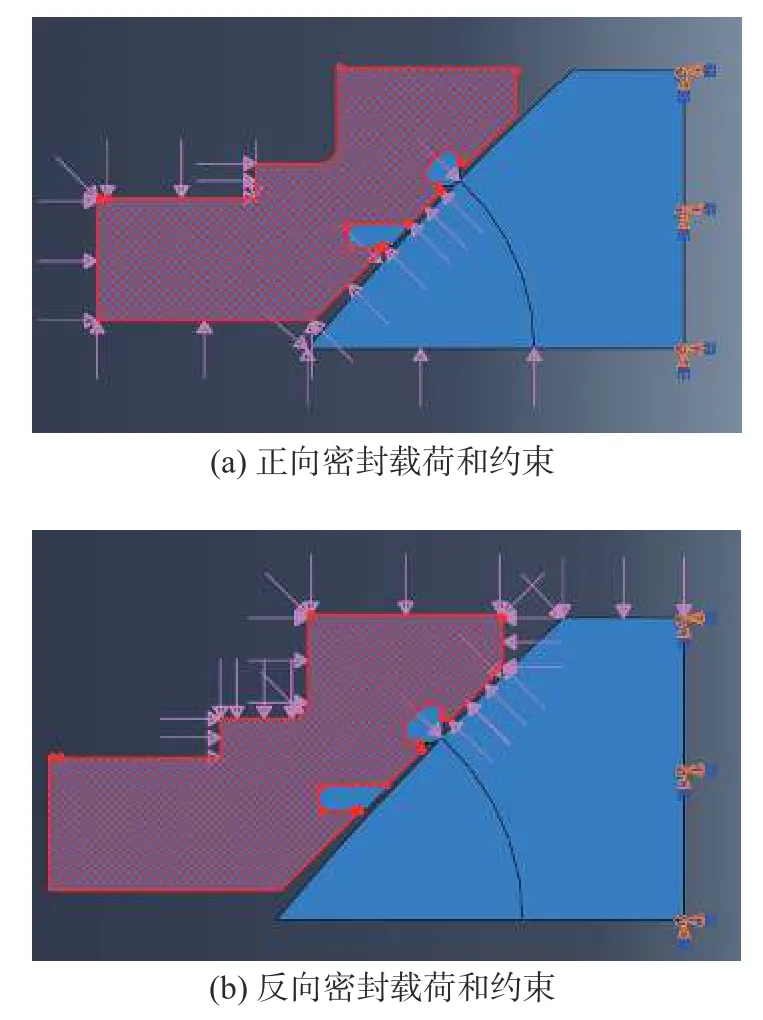

由于球閥接觸密封分析中涉及橡膠材料與接觸分析,受力情況比較復雜,故采用四節點單元進行網格劃分,對接觸對區域進行局部網格細化,球體和閥座支撐圈網格單元數為5 015 個,閥座密封圈與保護墊網格單元為2 811 個。因閥座支撐圈和閥座為圍繞管道軸線的軸對稱結構,故將其簡化為軸對稱平面模型。采用罰單元法模擬面與面之間的接觸,建立閥座密封圈與閥座支撐圈、保護墊與閥座支撐圈、閥座密封圈與球體、保護墊與球體4 個接觸對,初始摩擦因數為0.2,載荷和約束施加如圖3 所示。

圖3 球閥密封組件有限元模型

3 結果分析

3.1 等效應力

圖4 為高壓、低壓2 種密封工況下全焊接球閥正、反向密封時密封組件的等效應力云圖。由圖可知:在17.1 MPa 高壓密封工況下,正向密封時,與閥座密封圈右上接觸尖角處的閥座支撐圈應力最大,約為211 MPa,反向密封時,與閥座左下接觸圓弧角位置處的閥座支撐圈應力最大,約為229 MPa,當球閥進行反向密封時,等效應力略大,但均小于閥座支撐圈的屈服應力415 MPa,不會發生屈服變形;在0.6 MPa 低壓密封工況下,正向密封時,與閥座密封圈右上接觸尖角處的閥座支撐圈應力最大,約為6.5 MPa,反向密封時,與閥座密封圈左下接觸圓弧角位置處的閥座支撐圈應力最大,約為6.9 MPa。在高壓、低壓2 種密封工況下,等效應力均小于閥座支撐圈的屈服應力415 MPa,不會發生屈服變形。

圖4 球閥密封組件等效應力云圖

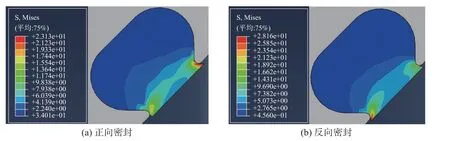

高壓密封工況下正、反向密封時,密封圈等效應力云圖如圖5 所示。由圖可知:在正、反向接觸密封過程中,密封圈下端受到球體擠壓,在與閥座支撐圈2 個尖角接觸位置出現高應力區域;正向密封時,右上角接觸位置應力較大,最大Mises 應力約23 MPa;反向密封時,2 個尖角位置均出現了高應力值,最大值約28.2 MPa。因此,可通過增大閥座支撐圈與密封圈接觸位置的尖角來改善閥座的受力,建議將尖角位置的倒角半徑由0.5 mm,增加到1 mm,以此降低密封圈的應力來延長其使用壽命,結構改進后最大應力降低幅度約15%。

圖5 17.1 MPa 高壓密封時閥座密封圈等效應力云圖

3.2 接觸壓力

圖6 為高壓、低壓2 種密封工況下全焊接球閥正、反向密封時密封組件的接觸壓力云圖。在17.1 MPa 高壓密封工況下,正向密封與反向密封的最大接觸壓力均出現在閥座密封圈右上側與閥座支撐圈的尖角接觸區域,最大值分別約為151 MPa和155 MPa;在閥座密封圈與球體的接觸面上接觸壓力較大,且大于介質壓力17.1 MPa,起主要密封作用,在保護墊與球體的接觸位置接觸應力較小,其對閥座密封圈起保護作用。在0.6 MPa 低壓密封工況下,正向密封與反向密封過程中閥座密封圈與球體接觸區域的接觸壓力均大于介質壓力0.6 MPa,起密封作用,此時保護墊與球體還未接觸。

圖6 球閥密封組件接觸壓力

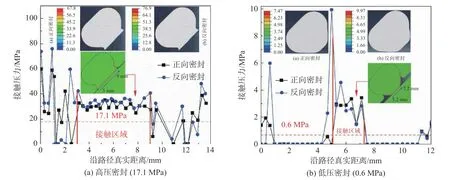

在密封過程中,起主密封作用的閥座密封圈與球體接觸面上的接觸壓力是判斷球閥密封性能的關鍵,因此,應對其接觸壓力展開定量分析。由圖7(a)可知,在17.1 MPa 高壓密封工況下,無論是正向密封還是反向密封,閥座密封圈與球體接觸面上的接觸壓力均較大,均大于17.1 MPa,平均接觸壓力分別約為29 MPa 和34 MPa,可保證閥座與球體之間的良好密封。由圖7(b)可知,在0.6 MPa 低壓密封工況下,正向、反向密封時,閥座密封圈與球體接觸面上的接觸壓力大于0.6 MPa,閥座依然能實現較好密封,但在低壓密封工況下,正向、反向密封時接觸區域明顯減小,且在接觸面上接觸壓力分布存在較大的波動;因此,在使用過程中需確保介質工作壓力大于設計壓力,過低的介質壓力會降低其密封性能。

圖7 閥座與球體的接觸壓力

3.3 變形

圖8 為高壓、低壓2 種工況下正、反向密封時密封組件的變形云圖。由圖可知:無論是高壓密封還是低壓密封,正向密封和反向密封的最大變形均發生在與閥座支撐圈右上尖角接觸的閥座密封圈上;高壓密封時閥座密封圈的最大變形量均約為3 mm,此時閥座密封圈與球體接觸面的法向壓縮變形量分別約為1.03 mm 和0.95 mm;低壓密封時閥座密封圈的最大變形量分別約為0.78 mm 和0.80 mm,此時閥座密封圈與球體接觸面的法向壓縮變形量分別約為0.39 mm 和0.38 mm。低壓密封時,閥座密封圈接觸區域變小,應確保介質工作壓力大于設計壓力,保證其密封性能。

圖8 球閥密封組件變形云圖

4 結論

1)在探討的壓力范圍內:正向密封時,高應力區域出現在與閥座密封圈右上接觸尖角處的閥座支撐圈上;反向密封時,高應力區出現在與閥座密封圈接觸左下圓弧角位置處的閥座支撐圈上;均小于閥座支撐圈的屈服強度,不會發生屈服變形。

2)在高壓密封工況下,不論是正向或者反向密封,密封圈的最高應力均出現在與閥座支撐圈接觸的2 個尖角位置。正向密封時,右上角接觸位置應力較大;反向密封時,2 個尖角位置均出現了高應力值。因此,可通過增大閥座支撐圈尖角處的倒角尺寸來改善其受力和變形,降低其失效概率。

3)無論是正向還是反向密封,高壓工況下閥座密封圈與球體的接觸壓力均大于介質壓力,球閥能實現良好密封。低壓密封工況時,接觸區域的接觸壓力也大于介質壓力,但接觸區域變小,且在接觸面上接觸壓力分布存在較大的波動。因此,需確保介質工作壓力大于設計壓力,防止過低的介質壓力降低其密封性能。

雖然本文分析了靜壓下球閥密封組件的密封能力,但密封組件的損壞往往是在球閥開閉的過程中由過高的摩擦力導致;因此,有必要對球體旋轉造成的密封件變形及磨損等情況開展進一步的研究。