提高列車制動系統(tǒng)仿真速度的方法研究

倪文波,黃曉旭,王雪梅

(西南交通大學機械工程學院,成都 610031)

制動系統(tǒng)作為列車關(guān)鍵子系統(tǒng)之一,其性能直接影響到列車運行安全。早期對制動系統(tǒng)的研究主要依賴于試驗。隨著計算機技術(shù)的發(fā)展,數(shù)值仿真技術(shù)越來越廣泛地運用于制動系統(tǒng)的實際開發(fā)當中。其中,AMESim軟件是分析制動系統(tǒng)性能的一種應用較為廣泛的軟件[1-5]。

目前在列車制動系統(tǒng)仿真時,通常采用的方法是在各車輛制動系統(tǒng)模型建立好之后,按照列車編組形式,采用列車管將各車輛模型連接起來,構(gòu)成列車整體制動系統(tǒng)模型。但是隨著車輛編組長度的增加,這種列車整體制動系統(tǒng)模型的復雜程度相應增加,造成仿真速度明顯下降,仿真時間顯著增加的問題。為此,文獻[6]針對如何提高AMESim仿真軟件對復雜模型的仿真速度進行了分析,提出了4種針對復雜模型的處理方法。

文中依據(jù)列車制動系統(tǒng)組成特點,以動力集中動車組的制動系統(tǒng)為對象,采用并行和分區(qū)處理方法構(gòu)建一種新的列車制動系統(tǒng)分布式仿真模型,由2臺計算機聯(lián)合來完成動車組制動系統(tǒng)仿真。采用AMESim軟件自帶的聯(lián)合仿真元件,把列車整體制動系統(tǒng)模型分割為若干個以每輛車為對象的模型,大大減小了單個模型的模型狀態(tài)數(shù)。該分布式模型相比傳統(tǒng)的整體模型,可較好解決大狀態(tài)數(shù)模型導致的仿真速度緩慢的問題。

1 動力集中動車組制動系統(tǒng)原理及組成

動力集中動車組很好地解決了既有動力分散型動車組定員人數(shù)少、編組不靈活和傳統(tǒng)列車運轉(zhuǎn)效率低、零件不通用等缺點,而且能夠利用既有的機務(wù)、車輛檢修設(shè)備,在運行、入庫等方面無需中途解編,能夠有效降低站停時間,提高車站運行效率[7]。

和動力分散動車組不同的是,動力集中動車組不需要對整列車各制動單元或整列車的制動力進行集中控制,采用的是自動電空制動系統(tǒng)。列車中動力車完成列車管壓力控制,每輛客車的分配閥根據(jù)動力車對列車管壓力的減壓量對制動缸進行壓力控制,可實現(xiàn)靈活編組。

動力車采用微機控制的自動式制動機,目前裝車的制動機有DK-2型電空制動機和CAB-B型電空制動機[8-9]。文中以DK-2型制動機作為研究對象進行分析。DK-2型制動機是具備完善的微機模擬控制和網(wǎng)絡(luò)通信功能的新一代電力機車用自動式電空制動機。

動車組中客車空氣制動機仍采用我國主型104型 或F8型客 車制動 機[6-7],輔 助以 電空 制動。文中采用F8型電空制動機作為客車制動機進行建模仿真。在舊式F8型空氣制動機上增加1個電空閥可得到制動性能更優(yōu)越的F8型電空制動機,制動指令不再通過空氣信號傳輸,而是被電信號所取代,制動性能得到優(yōu)化。具體表現(xiàn)在:削弱縱向沖擊、優(yōu)化操縱性能以及縮減制動距離。

動車組的動力分配和編組情況共有以下3種方式:

其中:Mc為動力車;T為 客 車;Tc為控制車。控制車作為客車的一種特殊形式,設(shè)有動車組控制室,前進方向外形為流線型設(shè)計。由于在實驗室的列車制動系統(tǒng)試驗臺上,壓力傳感器只設(shè)在第1、5、10、15、20輛車上,為了便于仿真結(jié)果與試驗結(jié)果進行分析對比,故在建模仿真時,選擇“1Mc+10T”的編組形式。

2 建模方法的對比分析

以往的列車制動系統(tǒng)建模過程,一般先將各個車輛的制動機先分別進行建模,再依據(jù)實際編組方式,把已經(jīng)完成建模的各制動機用列車管模型進行連接,得到列車整體制動系統(tǒng)。用此方法進行建模,一個模型包含了列車中所有車輛的制動機。故生成模型的狀態(tài)數(shù)會隨著列車編組的增加而增加。

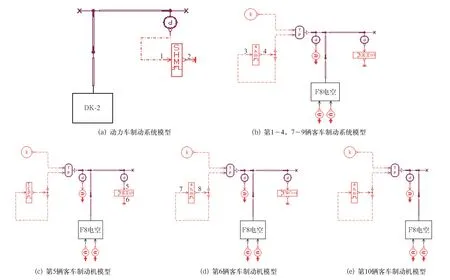

機車DK-2型制動機模型與F8型電空閥模型建立參看參考文獻[10-11]。用上述方法,將2種制動機模型壓縮為超級元件后,再用列車管連接起來,得到的列車制動系統(tǒng)如圖1所示。其狀態(tài)數(shù)為20 893個。而狀態(tài)數(shù)將對軟件操作的流暢性和仿真計算速度造成直接影響。同時,模型中雅克比矩陣數(shù)量的計算需要花費大量時間。而此模型中的雅克比矩陣數(shù)量更是達到了209 832個。

圖1 用傳統(tǒng)建模方法建立的“1Mc+10T”動車組制動系統(tǒng)模型

如果把列車制動系統(tǒng)中的各個制動機拆分為單個模型,將每個模型分配給1臺計算機上的多個CPU并行計算,或者分配給數(shù)臺計算機并行運行,可以發(fā)揮單臺計算機的多核功能,或者將多臺計算機連接在同一局域網(wǎng)內(nèi)進行并行計算。利用此種方法,需要計算的雅克比矩陣既可減小為8742+10×2 0572,和傳統(tǒng)方法相比得到大大降低,CPU時間也將得到節(jié)省。

3 動車組制動系統(tǒng)分布式仿真模型建立

AMESim的元件庫中,可以找到專門用于聯(lián)合仿真的元件,如圖2所示。它們可以用于AMESim模型和其他軟件模型,或在數(shù)個AMESim模型之間的仿真通訊。元件(a)為master(主機),元件(b)為slave(從機),2元件作用是在同一計算機內(nèi)的模型間實現(xiàn)數(shù)據(jù)交換。元件(c)為server(服務(wù)端),元件(d)為client(客戶端),2元件用于多臺計算機之間的數(shù)據(jù)交換,而不僅僅只限于單臺計算機。它們的通信方式是基于TCP/IP協(xié)議的。當建立的模型在單臺計算機上運行時,元件(a)、(b)的之間傳輸速度要比元件(c)和(d)快5倍,故應優(yōu)先考慮使用元件(a)和(b)。使用以上元件可以對AMESim模型進行分解。在分解時,應考慮到整個模型各個部件的動態(tài),降低高動態(tài)部件的積分步長,同時增長低動態(tài)部件的積分步長。增設(shè)一壓力傳感器在每輛車的列車管尾部,將此壓力信號輸入master或server。連接在相鄰車列車管頭部的slave或client讀取上一車傳輸來的壓力信號,像這樣循環(huán)多次。依照此方法,“1Mc+10T”的制動系統(tǒng)可被分解為11個模型,每個模型都只有一單車制動機。

圖2 聯(lián)合仿真元件

由于軟件規(guī)定同一臺計算機上最多可運行8個模型,因此采用在2臺計算機上完成動車組制動系統(tǒng)的分布式仿真。在1臺計算機上完成對動力車制動機,和第1~5輛車制動機的建模,在另1臺計算機上完成第6~10輛車制動機的建模。動力車和各客車模型如圖3所示。

圖3 列車制動系統(tǒng)分布式建模

壓力信號通過2種方式進行傳輸:1臺計算機的AMESim軟件內(nèi)建立的數(shù)個模型之間的數(shù)據(jù)傳輸通過master和slave,如圖3(a)、圖3(b)和圖3(e)所示;實現(xiàn)建立在不同計算機上模型的數(shù)據(jù)傳遞通 過server和client,如 圖3(c)和 圖3(d)所 示。圖3(a)和圖3(b)中,列車管的壓力數(shù)值的傳遞途徑如下:1口→master→slave→4口→壓力轉(zhuǎn)換元件→系統(tǒng),3口→slave→master→2口。圖3(c)和圖3(d)中,5口→server→client→8口→壓力轉(zhuǎn)換元件→系統(tǒng),7口→client→server→6口。

4 仿真模型準確性和耗時研究

4.1 分布式仿真準確性分析

為了檢驗分布式仿真方法是否準確,首先分析“1Mc+1T”2輛車的編組制動系統(tǒng)模型。傳統(tǒng)的方法是在AMESim軟件中的一個模型窗口中建立的系統(tǒng)整體模型如圖4所示,將動力車的DK-2型制動機與客車的F8型電空制動機用列車管連接起來。

圖4 “1Mc+1T”的編組制動系統(tǒng)模型(傳統(tǒng)方法)

此外,為了檢驗上述2對元件的功能,還用上節(jié)所述2種并行分布式方法進行建模:一是在1臺計算機上完成對2個制動機模型的單獨建模;二是2個模型分別建立在2臺計算機上。

3種模型均在相同的工況下進行系統(tǒng)仿真:前110 s機車制動機對客車制動系統(tǒng)初充氣,第110 s時開始施加常用制動,列車管減壓100 kPa。仿真結(jié)果如圖5所示。可以看出,3種方法得到的仿真結(jié)果基本吻合。說明并行分布式模型仿真同樣可以準確地描述系統(tǒng)的變化情況。

圖5 列車管壓力(3種方法對比)

4.2 耗時分析

利用分布式模型仿真方法,在2臺計算機上分別建立“動力車+第1~5輛客車”模型和“第6~10輛客車”模型,與圖1所示的采用傳統(tǒng)方法建立的1Mc+10T的動車組制動系統(tǒng)模型進行仿真時間對比分析。2種方法建立的仿真模型設(shè)置同樣的仿真參數(shù)。主要設(shè)置的參數(shù)有:Tolerance(0.001),Maximum Time Step(1e+30),Calculation Accuracy(low(0.99))。同時在動車組制動試驗臺上對機車制動機實施常用全制動試驗。第1輛車和第10輛車的仿真結(jié)果和試驗結(jié)果,如圖6所示。

圖6 減壓170 kPa客車性能

可以看到,3種方法第1輛車的列車管開始降壓時間分別是第1.2 s(分布式仿真方法),第1.2 s(傳統(tǒng)整體式仿真方法)和第1.1 s(試驗臺測試方法);下降到定壓的時間分別為第8.5 s(分布式仿真方法),第8.5 s(傳統(tǒng)整體式仿真方法)和第8.4 s(試驗臺測試方法)。2條仿真曲線最后壓力穩(wěn)定在430 kPa左右;試驗曲線先下降到440 kPa,之后下降到436 kPa。

3種方法第1輛車的制動缸壓力開始上升時間分別為第2 s(分布式仿真方法)、第1.8 s(傳統(tǒng)整體式仿真方法)和第1.8 s(試驗臺測試方法)。利用分布式方法仿真曲線在第8.5 s上升到404 kPa并保持穩(wěn)定。而利用傳統(tǒng)整體式方法的仿真曲線的制動缸最終壓力稍低,約為392 kPa。實際試驗曲線在穩(wěn)定上升后有一定波動,第9 s升至最大壓力416 kPa,之后緩慢減小到約408 kPa。

3種方法第10輛車的列車管壓力開始減少的時間均為第1.4 s。在第8.6 s時,2條仿真曲線的壓力降至435 kPa。試驗曲線的壓力變化率在第7.7 s開始減緩,并在第10.2 s前保持基本穩(wěn)定,最后壓力在434 kPa和436 kPa之間略有波動。

對于第10輛車的制動缸,分布仿真曲線和試驗曲線的壓力從第1.4 s開始增加。而傳統(tǒng)仿真方法曲線的壓力從1.3 s開始上升。在第8.8 s后,2條仿真曲線都達到了400 kPa。試驗壓力曲線在最后上升的區(qū)間,和仿真結(jié)果有些許差別。表現(xiàn)在起上升趨勢較為緩慢,在第9.3 s才達到388 kPa,然后逐漸上升到398 kPa。分析可知,這可能是列車管壓力下降減慢所造成的影響。

從2種仿真方法和試驗結(jié)果的比較可以看出,列車管開始降壓時間、列車管最終穩(wěn)定壓力、制動缸開始升壓時間和制動缸最終穩(wěn)定壓力都相差較小。在第1輛車中,采用傳統(tǒng)仿真方法得到的制動缸最終穩(wěn)定壓力略低。分析可知,F(xiàn)8模型的主閥參數(shù)對其有影響。在試驗中,列車管的壓降率在最終階段趨于略微放緩,使得列車管和制動缸的最終壓力穩(wěn)定時間比仿真結(jié)果略有延遲。

仿真結(jié)束后對AMESim軟件中Simulation菜單里的Run Status元件參數(shù)進行分析。對比分析2種仿真所需時間,即為elapsed time,也稱為Wallclock Time。在仿真計算時,需盡量避免其他運用的運行,因為這可能會對仿真進程造成影響。傳統(tǒng)整體模型方法大約耗時283 min,同時,分布式仿真方法約耗時79 min,節(jié)省了204 min。可以看出,采用分布式仿真模型,在仿真結(jié)果與試驗結(jié)果數(shù)據(jù)相近的條件下,仿真時間大大減小。

4.3 影響仿真時間的主要因素

(1)BDF求解器使用次數(shù)和雅克比矩陣數(shù)量。

BDF求解器主要用于剛性系統(tǒng)、振蕩系統(tǒng)和隱式系統(tǒng)。若系統(tǒng)使用此求解器,仿真時間會變得更長。同時,雅克比矩陣在BDF求解過程中也是必要的。在仿真過程中,雅克比矩陣越多,仿真耗時越長。另外,其存在還有使系統(tǒng)不穩(wěn)定的風險,可能會出現(xiàn)不連續(xù)點。采用傳統(tǒng)整體仿真方法,使用了139 686次BDF和46 540次雅克比矩陣。利用分布式仿真方法,動力車制動系統(tǒng)使用了42 891次BDF,客車制動系統(tǒng)使用了20 387次,動力車使用了17 607次雅克比矩陣,客車使用了11 321次。相比之下,模型改進之后,BDF求解器使用次數(shù)和雅克比矩陣數(shù)量均顯著降低。因此,改進模型的仿真時間顯然會短于改進之前。

(2)積分步長。

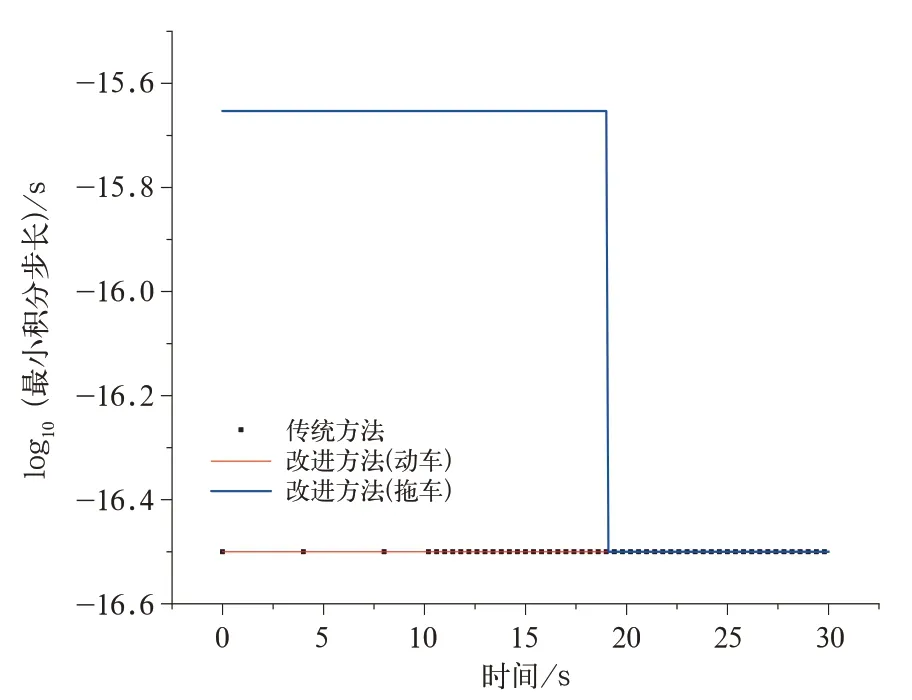

積分步長也會對仿真速度造成影響。步長越短,模型就越難求解,仿真也越慢。由于輸出點之間是每隔一段時間進行輸出的,所以很有可能不會顯示點之間步長的變化。但是,最小積分步長可以顯示從仿真開始以來的最小值,且與輸出的間隔沒有關(guān)系。

使用傳統(tǒng)仿真方法和分布式方法的最小積分步長的差距很小(10-15.653s和10-16.5s,2者之差在10-17數(shù)量級),如圖7所示。從這里可以看出,此項因素基本不會影響到仿真時間。

圖7 2種仿真方法的最小積分步長比較

所以,采用分布式建模方法后仿真時間的減少主要是由于很大程度上減少了每個模型中的狀態(tài)數(shù),從而減少了仿真時用到BDF求解器的次數(shù)和雅克比矩陣數(shù)量。另外比較2種方法在仿真中的積分步長可以看到,分布式建模方法對積分步長的影響表現(xiàn)不顯著。其值略有上升,但并未明顯增加。

5 結(jié)論

通過利用AMESim軟件自帶的聯(lián)合仿真元件,采用了分布式建模方法對動力集中動車組制動系統(tǒng)進行了仿真分析。分布式建模方法將整個制動系統(tǒng)分割成以單輛車為對象的仿真模型,由于降低了模型的狀態(tài)數(shù),加快了仿真速度,減少了仿真時間。通過仿真和試驗結(jié)果的對比可知,仿真結(jié)果能夠較為準確地反映試驗曲線,驗證了仿真模型和分布式建模方法的準確性。此建模仿真新方法為大狀態(tài)數(shù)的復雜模型提供了一種新的分析思路,對長編組列車編組制動模型的建模仿真具有一定的實際工程意義。